Current status and development trend of intelligent technology of underground coal mine transportation system

-

摘要: 井工煤矿运输系统按运输对象不同可分为主运输系统和辅助运输系统。阐述了我国井工煤矿主运输系统和辅助运输系统底层装备和系统智能化技术现状,从顶层规划和标准体系、单机智能化等方面分析了主运输系统和辅助运输系统智能化技术存在的问题。重点介绍了3种主运输系统智能化关键技术,包括基于全数字化的FCS(现场总线控制系统)分布式带式输送机通信控制技术、基于机器音视觉的多传感融合增强型带式输送机保护技术、煤流线协同经济运行控制技术,以及2种辅助运输系统智能化关键技术,包括基于工业互联网架构的煤矿井下辅助运输管控一体化技术、煤矿井下车联网及无人驾驶技术。结合《煤矿智能化建设指南(2021年版)》对智能主煤流运输系统和智能辅助运输系统的要求,从近期和中远期阐述了井工煤矿主运输系统和辅助运输系统智能化发展趋势及目标。提出现阶段我国井工煤矿主运输系统应重点研究基于机器音视觉多传感融合的带式输送机增强型保护和检测技术、智能巡检机器人技术等,辅助运输系统应重点研究精细化闭环管控和高级辅助驾驶技术。Abstract: The underground coal mine transportation system can be divided into the main transportation system and the auxiliary transportation system according to the different transportation objects. This paper expounds the status of the bottom equipment and system intelligent technology of the main and auxiliary transportation systems in the underground coal mine in China. This study also analyzes the problems existing in the intelligent technology of the main and auxiliary transportation systems from the aspect of the top planning, standard system and single machine intelligent technology. The three key technologies of intelligent main transportation system are introduced, including distributed communication control technology of belt conveyor based on full digital FCS (fieldbus control system), enhanced protection technology of belt conveyor based on multi-sensor fusion of machine audio and vision, and coordinate economic operation control technology of coal flow. The two key technologies of intelligent auxiliary transportation system are also introduced, including management and control integration technology of underground coal mine auxiliary transportation based on industrial Internet architecture, vehicle-to-everything and unmanned driving technology in underground coal mine. Combined with the requirements of Coal mine intelligent construction guide (2021 edition) for intelligent main coal flow transportation system and intelligent auxiliary transportation system, this paper expounds the intelligent development trend and goal of main transportation system and auxiliary transportation system of underground coal mine from the short term and medium and long term. At present, the research of the main transportation system of underground coal mine in China should focus on the enhanced protection and detection technology of belt conveyor based on multi-sensor fusion of machine audio and vision, intelligent inspection robot technology, etc. And the research of the auxiliary transportation system should focus on the fine closed-loop control and advanced auxiliary driving technologies.

-

0. 引言

井工煤矿运输系统一般是指在井工煤矿掘进和采煤过程中完成煤、矸石、人员、材料、设备等运输任务,由若干机械装备和电气装置所组成的系统。其根据运输对象不同,一般分为主运输系统和辅助运输系统。主运输系统一般采用多条带式输送机(或刮板输送机)和井下缓冲煤仓搭接的方式实现煤炭连续高效运输,主要负责从井下回采工作面、掘进工作面经工作面巷道、中转煤仓、大巷、井底煤仓、主斜井(或立井)提升系统、地面上仓至原煤仓的煤及矸石运输任务,目前我国除少数年产量几十万吨的老旧矿井仍采用轨道机车+斜井绞车或立井提升的非连续运输工艺外,大部分矿井都采用带式输送机+斜井或立井提升的连续运输工艺。辅助运输系统在煤矿生产中主要完成除煤炭运输以外的人员、物料、设备、矸石等运输工作。目前在我国除了传统的轨道机车+斜井绞车或副立井提升的非连续运输工艺外,西北地区千万吨高产高效矿井尤其是斜井开拓的矿井已普遍采用无轨胶轮车的“点到点”运输工艺[1-6]。井工煤矿运输系统与采煤、掘进、机电、通风系统一样,在煤矿安全生产过程中具有举足轻重的作用。从2015年国家安全生产监督管理总局提出的在煤矿等重点行业领域开展“机械化换人、自动化减人”科技强安专项行动,到2020年2月国家发展改革委、国家能源局、应急管理部等八部委联合印发的《关于加快煤矿智能化发展的指导意见》,以及2021年国家能源局印发的《煤矿智能化建设指南(2021年版)》(以下称《指南》),均明确提出了对煤矿主运输和辅助运输智能化建设的要求[1-3]。本文结合笔者2020年至今参与多个煤业集团井工煤矿智能化建设指南智能运输专项编制过程中的调研研讨成果及多年工作经验,就井工煤矿运输系统智能化技术现状、存在问题、关键技术及发展趋势展开论述。

1. 井工煤矿运输系统智能化现状及存在的问题

井工煤矿运输系统具有覆盖区域广、设备种类多、运输对象杂等特点,是目前煤矿井下生产过程中用人多和事故频发的主要环节。据统计,近5 a运输事故在煤矿事故总数中占比为13%,排名第2,导致死亡人数占比为7%[4]。另外,目前大部分井工煤矿招工难,普遍呈现老龄化严重现象。在智能化方面,井工煤矿运输系统主要实现了底层装备的机械化、电气化和单一系统的自动化,在装备自动化、信息化和系统融合方面与《指南》还存在较大差距[1-7]。通过井工煤矿运输系统智能化建设达到减人提效、产业升级的需求紧迫。

1.1 主运输系统智能化现状及存在的问题

井工煤矿主运输系统的工艺特点是运输距离长、搭接转载点多、运输效率高。在底层装备方面,煤矿用带式输送机已完全实现国产化,产品系列越来越丰富,代表厂商主要有中煤科工集团上海有限公司、宁夏天地西北煤机有限公司、兖矿集团大陆机械有限公司、淮南煤矿机械有限公司、衡阳运输机械有限公司、力博重工科技股份有限公司、焦作科瑞森重装股份有限公司、沈阳沈矿重型矿山设备制造有限公司、江苏嘉轩智能工业科技股份有限公司、上海精基实业有限公司等。技术参数已逐步接近国际先进水平,特别是在长距离、大运量、高带强、大功率带式输送机,快速掘进后配套长距离同步延伸连续带式输送机,无基础快速拆装可伸缩带式输送机等方面取得了很大成果。目前煤矿用带式输送机最大运距为12 800 m,最大倾角为35°,最大带宽为2.2 m,最高带速为6.3 m/s,最大运量为7 500 t/h,最大装机功率为5×3 150 kW,最高带强为ST7500。

在主运输系统智能化方面,主要实现了带式输送机单机控制和集中控制。国内大部分煤矿基本实现了地面远程控制整个煤流运输系统功能。在单台带式输送机保护及控制装置的基础上,煤流集中控制系统通过煤矿井下工业以太网形成实时监控网络,管控平台具备完善的生产监控管理功能,通过工业电视子系统进行图像监视,以保障人员及设备安全,通过调度电话子系统对现场人员进行调度并快速检查、处理现场故障信息。代表厂家主要有天津华宁电子有限公司、天津贝克电气有限公司、天地(常州)自动化股份有限公司、西安华光信息技术有限责任公司、江苏三恒科技股份有限公司、淮南万泰电子股份有限公司等。然而,当前主运输系统存在运行能耗高、沿线保护可靠性差、用工多等问题。天地(常州)自动化股份有限公司、华夏天信智能物联股份有限公司、中信重工开诚智能装备有限公司、宁夏广天夏电子科技有限公司、山西戴德测控技术有限公司等在智能感知、智能运行、智能巡检等方面开展了进一步研究[8]。主运输系统向从工作面到地面原煤仓全对象有人巡视、无人值守、协同经济运行的管控一体化新模式发展,是当前阶段国内煤矿智能主运输系统的发展趋势。

目前主运输系统智能化技术存在的问题主要包括以下4个方面。

(1) 在顶层规划和标准体系方面:缺乏能达成行业共识的煤矿主运输系统智能化建设顶层规划和体系标准。

(2) 在单机保护和控制方面:带面撕裂检测和转载点卡堵检测因误动作多,基本不投入使用;无法实现整条带面上的煤量分布感知,沿线传输网络(包括数据和语音)未实现数字化,且链路单一。

(3) 在单机沿线关键感知方面:目前对带式输送机机械易损部件关键运行特征的感知主要集中在机头、机尾等转载点,如电动机、减速机、滚筒、电气开关等,对于沿线的托辊、H型架、带面、环境等,由于距离长,几乎没有很好的感知手段。

(4) 在煤流系统协同管控方面:沿线各缓冲煤仓煤量检测不准确;缓冲煤仓下口给煤机无法实现给煤量精准控制;带载启停过程和根据带面载荷动态智能控制张紧力和制动力的模型缺失;一般仅实现了顺煤流、逆煤流启停,运行过程中仅少部分实现了根据单条输送带瞬时煤流的变频调速。

1.2 辅助运输系统智能化现状及存在的问题

井工煤矿辅助运输系统的工艺特点是运输线路经常变化、水平或倾斜线路互相交错、线路复杂、工作地点分散、运输环节多、待运物料品种繁多且形状各异。我国煤矿辅助运输系统主要以轨道机车、单轨吊、无轨胶轮车等1种或多种混合的运输工艺为主,现阶段安全高效矿井的辅助运输主要以无轨胶轮车、单轨吊等“点对点”运输方式为主要发展方向。在底层装备方面,实现了基本国产自主的机械化、电气化和简单自动化。单轨吊部分源于进口,如德国沙尔夫、德国贝克、捷克芬瑞特、捷克斯达迪夫等公司的产品。近年来国产单轨吊技术取得了长足发展,主要厂家包括石家庄煤矿机械有限责任公司、尤洛卡(山东)矿业科技有限公司、太原重型机械集团有限公司、常州科研试制中心有限公司、徐州立人单轨运输装备有限公司等。单轨吊装备已逐步具备了视频监控、无线遥控、开机自检、故障诊断等功能。从20世纪80年代开始,我国在引进国外先进技术的同时,逐步研制煤矿无轨辅助运输装备,并取得了显著成果,现已研制成功的车型包括运人车、运料车、搬运车、专用作业车的全系产品,国产化率超过90%,已实现完全替代进口,近5 a内已无进口车型的采购记录。目前国内市场占有率较高、车型较齐全的无轨胶轮车厂家包括山西天地煤机装备有限公司、常州科研试制中心有限公司、连云港天明装备有限公司、莱州亚通重型装备有限公司等。无轨胶轮车装备驱动逐步向电喷、电动或混合动力方向发展,已具备车辆智能保护、车辆姿态监测和行车信息存储、自动灭火、智能防撞、车辆定位、车载无线通信、智能调度与管理等功能。

在辅助运输系统智能化方面,主要实现了功能侧重点不同的各类单系统自动化,各系统之间无法互联互通。目前国内辅助运输系统主要以轨道机车信集闭系统、无轨胶轮车红绿灯调度系统、绞车调度通信系统等监测监控类单系统为主,各系统之间缺少融合。虽然也出现了类似地面物流的井下物资管理系统和滴滴打车系统等信息化应用尝试,但由于缺乏整个辅助运输环节的人、车、物之间的数据互通和关联,目前各系统仍是独立运行的。传统的辅助运输监控系统厂家主要有天地(常州)自动化股份有限公司、合肥工大高科信息科技股份有限公司、山西科达自控股份有限公司、武汉七环电气有限公司、淮南润成科技股份有限公司等。随着煤矿井下人员精确定位系统的推广应用,逐步出现了深圳翌日科技有限公司、南京北路智控科技股份有限公司、辽宁瑞华实业集团有限公司等人员定位系统厂家以人、车定位合一的方式推广辅助运输监控系统的解决方案。辅助运输向人、车、物全过程管控一体化模式发展是当前阶段国内智能辅助运输系统的发展趋势[9-10]。

目前煤矿辅助运输系统智能化存在的问题主要包括以下4个方面:

(1) 在顶层规划和标准体系方面:缺乏能达成行业共识的煤矿辅助运输系统智能化建设顶层规划和体系标准。

(2) 在系统融合方面:煤矿井下辅助运输沿线各子系统重复建设,如车辆定位系统、红绿灯调度系统、机车信集闭系统、单轨吊控制系统、绞车电控系统、架空乘人装置电控系统等,这些系统的底层设备间无法有效融合。

(3) 在机车单机智能化方面:现有煤矿机车尤其是无轨胶轮车的车载终端装置面临全方位技术升级与换代需求;目前车辆仅实现了传统的信号调度,在车辆智能调度、辅助驾驶、核心驱动控制及故障自诊断等技术方面处于起步阶段。

(4) 在井下作业无人化方面:煤矿井下远程遥控特种作业及无人驾驶车辆关键技术尚属空白。

2. 井工煤矿运输系统智能化关键技术

2.1 主运输系统智能化关键技术

2.1.1 基于全数字化的FCS分布式带式输送机通信控制技术

传统带式输送机单机保护及控制装置一般采用机头配置防爆PLC+带式输送机通信保护装置的方式,沿线一般采用电源线+脉冲编码线+闭锁线+语音线+低速总线的多芯电缆进行传输,存在控制架构复杂、信号易受电磁干扰、沿线数字化扩展困难、系统自诊断能力弱等问题。基于全数字化的FCS(Fieldbus Control System,现场总线控制系统)分布式带式输送机通信控制技术采用模块化、标准化、本安化、平台化设计,将数字传输、开放式可编程控制、基于机器视觉的增强型保护检测技术充分融合,实现煤矿井下带式输送机智能通信、检测与控制。其架构如图1所示。

与传统的带式输送机通信控制技术相比,基于全数字化的FCS分布式带式输送机通信控制技术在以下2个方面实现突破。

(1) 全数字传输。将数据、语音融合进行数字传输,将传统带式输送机沿线传输信号由4种混合信号(电平、编码脉冲、总线、语音)整合为1种数字信号(总线),具有抗变频电磁干扰、长距离传输性能强、语音无传输衰减等特点。

(2) 分布式架构设计。可灵活实现带式输送机沿线各类保护,给煤机、煤仓煤位等信号就近总线接入,并可灵活实现带式输送机多机互联和区域控制模式(图2)。

2.1.2 基于机器音视觉的多传感融合增强型带式输送机保护技术

传统带式输送机一般采用八大保护(打滑保护、堆煤保护、跑偏保护、超温洒水保护、烟雾保护、撕裂保护、双向急停开关保护、张力下降保护),其中多为单点保护,如机头堵煤保护主要依靠接触式堵煤开关,其对安装位置有一定要求,在正常运输过程中易被煤块误砸损坏或误动作,导致频繁停机。基于机器音视觉的多传感融合增强型带式输送机保护技术引入机器音视觉判断技术,采用工业高速相机(含音视频采集功能)、结构光发射器,结合传统保护传感器及转载点前后的煤流量,以多传感融合计算盒为边缘计算核心,基于机器视觉技术,采用多传感融合计算方式实现正带面流量和异物检测、正反带面异常检测、转载点卡堵趋势检测等增强型保护检测功能[11-15]。保护装置如图3所示。该技术可将传统的单点检测和事后报警转变为多点融合检测和事前预测,大大提高带式输送机保护的可靠性。

2.1.3 煤流线协同经济运行控制技术

煤流线协同经济运行控制技术以全煤流线所有设备为控制对象,采用多点感知融合技术,根据来煤和载荷分布情况,应用协同控制策略,在保证全线不洒煤的前提下实现煤多快运、煤少慢运的协同经济运行[16-17]。其应用界面如图4所示。

2.2 辅助运输系统智能化关键技术

2.2.1 基于工业互联网架构的煤矿井下辅助运输管控一体化技术

传统煤矿井下辅助运输系统由多个子系统构成,各系统之间底层设备互不相通,各自在地面采用上位机软件实现监控。基于工业互联网架构的煤矿井下辅助运输管控一体化技术基于统一的工业互联网架构基础软件平台和一体化通信定位网络,采用工作流、智能报表、GIS地图等组件,实现基于二维、三维地图的辅助运输一体化管控应用APPs(PC端、手机端、车机端),包括车辆调度、物资管控、运输管理等[18]。其架构如图5所示。

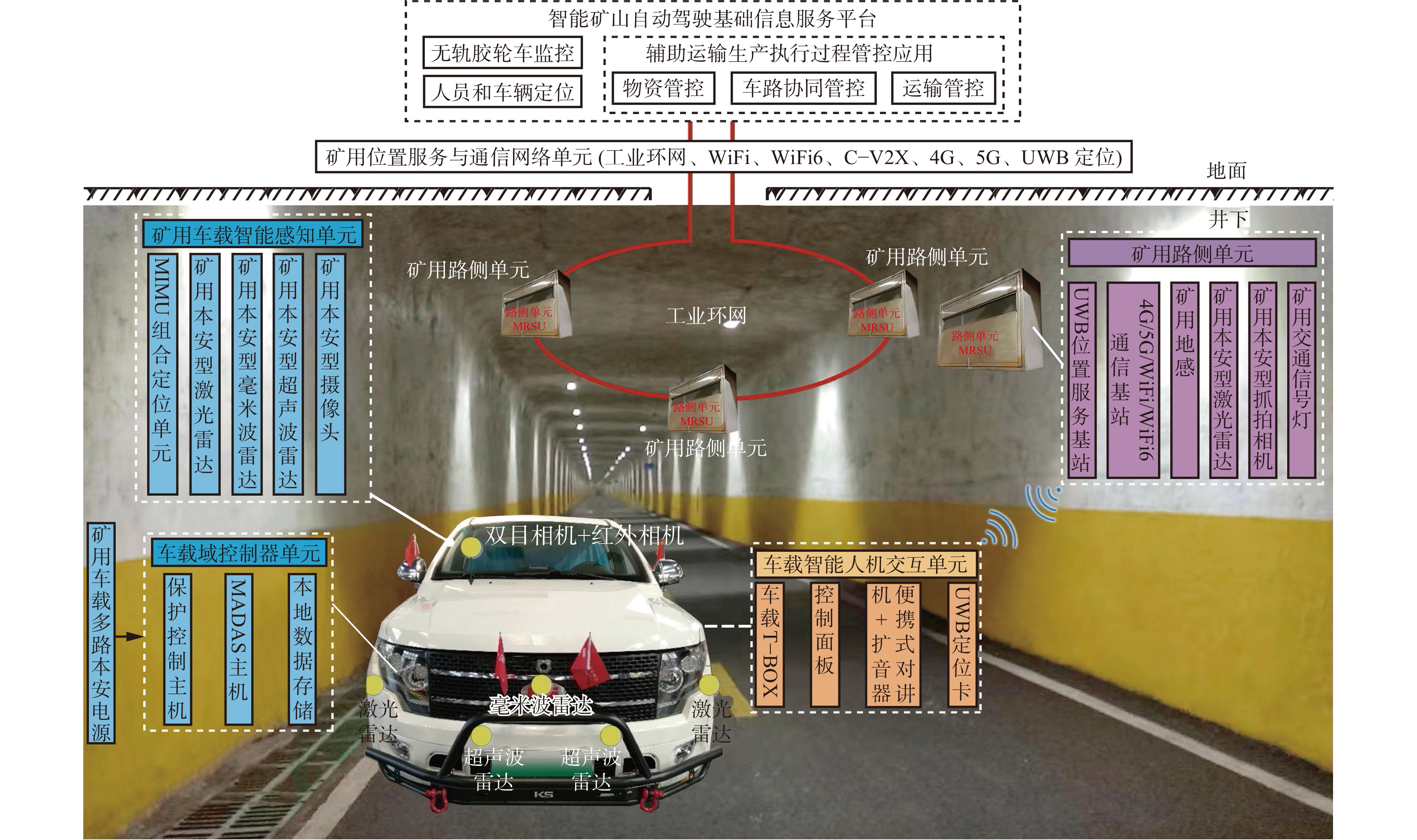

2.2.2 煤矿井下车联网及无人驾驶技术

煤矿井下车联网及无人驾驶技术架构如图6所示。该技术通过井工煤矿车联网系统管控矿井车、人、移动设备等动目标,实现矿用无轨胶轮车监控、车路协同、路径规划等功能;通过车载智能感知与控制系统的多传感融合技术,实现障碍物感知,并通过域控制器对车辆进行控制,实现车辆自动避障行驶与路径合理优化;通过双模转向电动无轨胶轮车线控系统实现上层域控制器与底层线控系统通信,并完成车辆基于预瞄轨迹点的横向与纵向控制[19]。

与地面车联网及无人驾驶技术相比,煤矿井下车联网及无人驾驶关键技术在以下6个方面实现突破。

(1) 针对煤矿井下狭长空间及复杂工况环境,通过矿用5G基站、终端、核心网和5G+远程管控平台,实现地面远程对煤矿井下无人驾驶全景交互、应急干预,传输时延≤10 ms。

(2) 针对煤矿井下卫星拒止环境,依托基于UWB(Ultra Wide Band,超宽带)精确定位技术的煤矿井下位置服务系统,研发煤矿井下类GNSS(Global Navigation Satellite System,全球定位导航系统)、语义级高精地图和矿用智能路侧单元,地图精度≤10 cm,定位精度≤30 cm,实现煤矿井下自动驾驶车规级定位。

(3) 针对井下爆炸性复杂环境,研制煤矿井下用高性价比本安型激光雷达、毫米波雷达、超声波雷达、车载摄像仪等传感器;设计DBSCAN(Density-Based Spatial Clustering of Applications with Noise,具有噪声的基于密度的空间聚类)算法,开发井下特征障碍物识别模型;融合MRSU(Mine Road Side Unit,矿用路侧单元)网络信息,实现水幕、煤尘等煤矿井下特殊障碍物检测。

(4) 针对《煤矿安全规程》中功耗受限要求,研制煤矿井下机车用本安型智能域控制器,解决自动驾驶系统高算力与低功耗平衡问题;设计基于机器视觉引导匹配算法,融合紧组合导航定位算法、MPC(Model Predictive Control,模型预测控制)算法,解决SLAM(Simultaneous Localization and Mapping,即时定位与地图构建)“长廊效应”问题。

(5) 针对煤矿新能源无轨胶轮车,研究基于矿用电动无轨胶轮车的线控底盘技术,研制矿用线控双模转向、线控电子液压制动总成、线控油门和线控档位系统,辅以前后桥控模块、ABS(Anti-locked Braking System,防抱死刹车系统)电磁阀、转向传感器、轮速机等,通过CAN总线交互方式,实现上层域控制器与底层线控系统的通信和电子车控,控制整车达到目标速度,并反馈实现闭环。

(6) 形成全本安型智能机车保护控制装置(图7),装置硬件动态增减和功能可软件定义;全面引入AI(Artificial Intelligence,人工智能)算法进行智能决策、自动执行,以实现煤矿井下高级辅助(或自动)驾驶可量产的应用推广。

3. 井工煤矿运输系统智能化发展趋势

根据《指南》中对井工煤矿智能主煤流运输系统和智能辅助运输系统的要求,结合上述对井工煤矿运输系统智能化技术现状、主要问题及关键技术的论述,从近期和中远期来看,井工煤矿运输系统智能化发展趋势如下。

3.1 “十四五”初中期发展趋势

根据《指南》对初级智能化建设的要求,采用成熟技术直接开展井工煤矿运输系统初级智能化建设。

(1) 主运输系统实现地面集中流程控制+现场有人巡视、无人值守的作业模式。煤矿现有的地面集中流程控制+现场有人巡视、无人值守的作业模式已经具备成熟技术条件,通过对带式输送机传统八大保护(尤其是堵煤和撕裂保护)进行完善和升级,能极大程度地提高保护的可靠性。同时通过增加沿线视频监控和语音联络装置,以及煤仓煤量监测、给煤机控制及产量监控装置,可更好地实现在地面远程一键流程启停功能。

(2) 辅助运输系统实现对运输装备远程集中管控的作业模式。基于信息化的煤矿辅助运输一体化管控作业模式目前已经具备成熟的技术条件,通过该技术可实现矿井辅助运输装备的远程集中管控。

3.2 “十四五”末发展趋势

在“十四五”初期智能化建设的基础上,对于基础好的矿井,鼓励应用相对成熟技术,示范先行。根据《指南》对中级智能化建设的要求,开展井工煤矿运输系统中级智能化建设。

(1) 主运输系统实现煤流协同经济运行+机器人辅助巡视、无人值守的作业模式。系统底层可增加集中润滑、油脂监测、AI增强型保护、智能降尘及防灭火等装置或系统,提高设备运转的可靠性与安全性;在固定煤流线增加沿线机器人辅助巡检,减小巡检人员劳动强度;以全煤流线所有设备为控制对象,采用多点感知融合技术对全煤流线带面载荷分布进行精确感知,在保证全线不洒煤的前提下实现煤多快运、煤少慢运的协同经济运行。

(2) 辅助运输系统实现运输装备高可靠运行+物资远程集中管控及固定线路固定车型的无人驾驶作业模式。加大对辅助运输环节中人、车、物的全面精细化管控,大幅提升辅助运输管理水平,同时减少大量跟车、领料、接料人员。采用数字与实景相结合方式,构建二维、三维高精地图,同时通过对车辆安装相机、雷达等传感器,采用机器学习算法实现高级驾驶辅助功能,大幅提升车辆驾驶的安全性。应用车联网和智能车辆传感控制技术,实现固定线路、固定车型远程(虚实同步)干预无人驾驶模式,在一定线路和车型上实现无人驾驶,示范智能辅助运输模式。

3.3 2035年中远期发展趋势

在“十四五”末期智能化建设基础上,针对未成熟和卡脖子技术,持续开展科研探索。根据《指南》对高级智能化建设的要求,逐步进行井工煤矿运输系统高级智能化建设。

(1) 主运输系统实现煤流全线常态化智能运行+机器人智能巡视的作业模式。全面引入AI感知和执行技术,实现整个主运输系统从底层装备到顶层系统整体的智能感知、智能决策、自动执行,真正实现全线常态化局部智慧无人作业模式。

(2) 辅助运输系统实现运输装备故障自诊断+自动装载接驳的全线常态化无人驾驶作业模式。依托车辆本体分布式总线智能控制、智能识别、边缘计算、可靠伺服控制等技术的提升,实现井下所有车型(机车、单轨吊、运料车、搬运车、特种作业车)的常态化无人驾驶,运输过程实现物资集装化,转运点实现物资自动装卸载。

4. 结论

结合对井工煤矿运输系统智能化技术现状、主要问题、关键技术及发展趋势分析,认为现阶段我国井工煤矿运输系统智能化建设和研究要点如下:

(1) 在主运输系统方面,应重点研究基于机器音视觉多传感融合的带面载荷、转载点卡堵、正反带面异常等增强型带式输送机保护检测装置,并实现其在带式输送机上的常态化应用。持续研究智能巡检机器人及MEMS(Micro-Electro-Mechanical System,微机电系统)无线自组网技术,加强对带式输送机沿线环境参数、托辊异常、H架异常、输送带跑偏等的在线检测;通过拟人化的转载点排堵和带面异物挑拣技术,实现井下固定岗位常态化无人。

(2) 在辅助运输系统方面,应推广精细化闭环管控和高级辅助驾驶。重点持续研究煤矿井下无人驾驶和自动装卸载技术,技术难点在于如何依托井下车联网降低无人驾驶车辆对算力和感知的要求,实现全局精确定位导向和局部精准避障、绕障,以及如何精确控制液压铰链的转向。探索辅助运输物资的集装化和转运自动化,这将实现井工煤矿辅助运输工艺模式的变革。

【编者按】煤矿智能化是煤炭工业高质量发展的核心技术支撑。运输系统作为煤矿生产的重要环节,其智能化运行对于提升煤矿安全生产水平具有重要意义。近年来,随着人工智能、工业物联网、云计算、大数据、机器人等技术的快速发展及其与现代煤炭开采深度融合,我国煤矿运输智能化技术取得了一系列研究成果,但总的来看,智能运输技术在煤矿企业的应用尚未普及,在关键技术、工程应用方面需进一步研究。为总结交流科研成果,探讨技术难题与技术发展方向,推动煤矿运输智能化技术发展,进而实现无人化运输目标,《工矿自动化》于2022年第6期策划出版“煤矿智能运输技术与应用”专题。特别感谢中煤科工集团常州研究院有限公司陈晓晶副研究员对专题组稿工作的大力支持!衷心感谢各位专家学者在百忙之中为本专题撰稿! -

-

[1] 王国法. 煤矿智能化最新技术进展与问题探讨[J]. 煤炭科学技术,2022,50(1):1-27. WANG Guofa. New technological progress of coal mine intelligence and its problems[J]. Coal Science and Technology,2022,50(1):1-27.

[2] 王国法,庞义辉,刘峰,等. 智能化煤矿分类、分级评价指标体系[J]. 煤炭科学技术,2020,48(3):1-13. WANG Guofa,PANG Yihui,LIU Feng,et al. Specification and classification grading evaluation index system for intelligent coal mine[J]. Coal Science and Technology,2020,48(3):1-13.

[3] 王国法,刘峰,庞义辉,等. 煤矿智能化−煤炭工业高质量发展的核心技术支撑[J]. 煤炭学报,2019,44(2):349-357. WANG Guofa,LIU Feng,PANG Yihui,et al. Coal mine intellectualization:the core technology of high quality development[J]. Journal of China Coal Society,2019,44(2):349-357.

[4] 张世龙,张民波,朱仁豪,等. 近5年我国煤矿事故特征分析及防治对策[J]. 煤炭与化工,2021,44(8):101-106,109. ZHANG Shilong,ZHANG Minbo,ZHU Renhao,et al. Analysis of the characteristics of China's mine accidents in the past five years and countermeasures for prevention and control[J]. Coal and Chemical Industry,2021,44(8):101-106,109.

[5] 马小平,杨雪苗,胡延军,等. 人工智能技术在矿山智能化建设中的应用初探[J]. 工矿自动化,2020,46(5):8-14. MA Xiaoping,YANG Xuemiao,HU Yanjun,et al. Preliminary study on application of artificial intelligence technology in mine intelligent construction[J]. Industry and Mine Automation,2020,46(5):8-14.

[6] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J]. 煤炭学报,2019,44(1):34-41. WANG Guofa,ZHAO Guorui,REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J]. Journal of China Coal Society,2019,44(1):34-41.

[7] 丁震,赵永峰,尤文顺,等. 国家能源集团煤矿智能化建设路径研究[J]. 中国煤炭,2020,46(10):35-39. DOI: 10.3969/j.issn.1006-530X.2020.10.007 DING Zhen,ZHAO Yongfeng,YOU Wenshun,et al. Research on coal mine intelligent construction path of China Energy[J]. China Coal,2020,46(10):35-39. DOI: 10.3969/j.issn.1006-530X.2020.10.007

[8] 毛清华,毛金根,马宏伟,等. 矿用带式输送机智能监测系统研究[J]. 工矿自动化,2020,46(6):48-52,58. MAO Qinghua,MAO Jingen,MA Hongwei,et al. Research on intelligent monitoring system of mine-used belt conveyor[J]. Industry and Mine Automation,2020,46(6):48-52,58.

[9] 赵远,吉庆,王腾. 煤矿智能无轨辅助运输技术现状与展望[J]. 煤炭科学技术,2021,49(12):209-216. ZHAO Yuan,JI Qing,WANG Teng. Current status and prospects of intelligent trackless auxiliary transportation technology in coal mines[J]. Coal Science and Technology,2021,49(12):209-216.

[10] 王森良. 煤矿井下单轨吊机车辅助运输系统分析[J]. 矿业装备,2022(1):238-239. DOI: 10.3969/j.issn.2095-1418.2022.01.112 WANG Senliang. Analysis on auxiliary transport system of monorail crane locomotive in coal mine underground[J]. Mining Equipment,2022(1):238-239. DOI: 10.3969/j.issn.2095-1418.2022.01.112

[11] 宋连喜,刘波. 煤矿主运输智能集中控制系统设计[J]. 工矿自动化,2021,47(增刊1):58-63. SONG Lianxi,LIU Bo. Design of intelligent centralized control system for coal mine main transportation[J]. Industry and Mine Automation,2021,47(S1):58-63.

[12] 杜京义,陈瑞,郝乐,等. 煤矿带式输送机异物检测[J]. 工矿自动化,2021,47(8):77-83. DU Jingyi,CHEN Rui,HAO Le,et al. Coal mine belt conveyor foreign object detection[J]. Industry and Mine Automation,2021,47(8):77-83.

[13] 高强,高小强,任文清,等. 主煤流运输无人化智能视频管控系统[J]. 工矿自动化,2021,47(增刊2):60-61,102. GAO Qiang,GAO Xiaoqiang,REN Wenqing,et al. Unmanned intelligent video control system for main coal flow transportation[J]. Industry and Mine Automation,2021,47(S2):60-61,102.

[14] 徐辉,刘丽静,沈科,等. 基于多道线性激光的带式输送机纵向撕裂检测[J]. 工矿自动化,2021,47(7):37-44. XU Hui,LIU Lijing,SHEN Ke,et al. Longitudinal tear detection of belt conveyor based on multi linear lasers[J]. Industry and Mine Automation,2021,47(7):37-44.

[15] 周宇杰,徐善永,黄友锐,等. 基于改进YOLOv4的输送带损伤检测方法[J]. 工矿自动化,2021,47(11):61-65. ZHOU Yujie,XU Shanyong,HUANG Yourui,et al. Conveyor belt damage detection method based on improved YOLOv4[J]. Industry and Mine Automation,2021,47(11):61-65.

[16] 蒋伟,吴高镇. 煤矿主运输煤流线信息支撑系统设计[J]. 工矿自动化,2018,44(10):1-5. JIANG Wei,WU Gaozhen. Design of information support system of coal flow line of coal mine main transportation[J]. Industry and Mine Automation,2018,44(10):1-5.

[17] 李继来. 煤矿井下主运输煤流线协同控制研究[J]. 工矿自动化,2017,43(11):27-30. LI Jilai. Research on coordinate control of underground main coal transport route[J]. Industry and Mine Automation,2017,43(11):27-30.

[18] 高彬,丁恩杰,董飞,等. 基于矿山物联网的井下物资管理系统设计[J]. 工矿自动化,2018,44(1):99-103. GAO Bin,DING Enjie,DONG Fei,et al. Design of underground material management system based on mine Internet of things[J]. Industry and Mine Automation,2018,44(1):99-103.

[19] 陈杨阳,霍振龙,刘智伟,等. 我国煤矿运输机器人发展趋势及关键技术[J]. 煤炭科学技术,2020,48(7):233-242. CHEN Yangyang,HUO Zhenlong,LIU Zhiwei,et al. Development trend and key technology of coal mine transportation robot in China[J]. Coal Science and Technology,2020,48(7):233-242.

-

期刊类型引用(40)

1. 卢德芳,邵远洋. 基于模糊控制的带式输送机智能调速控制系统设计. 矿山机械. 2025(01): 21-25 .  百度学术

百度学术

2. 韩燕南. 基于精确定位技术的无轨胶轮车超员报警检测. 煤矿安全. 2024(01): 225-232 .  百度学术

百度学术

3. 武斌,胡开庚,袁志金,陈安国,张琳琪,王宝来. 矿井机车运输智能监控平台设计与应用. 煤炭技术. 2024(02): 249-252 .  百度学术

百度学术

4. 关保印,孙东升,张矿军. 矿井辅助运输系统智能管理系统的设计与研究. 内蒙古煤炭经济. 2024(02): 61-63 .  百度学术

百度学术

5. 唐利山,罗武军,栾梦涛,毕国强,陈龙龙. 煤矿机电设备中自动化技术的应用探究. 中国设备工程. 2024(04): 215-218 .  百度学术

百度学术

6. 贺海涛,宋德军,赵海兴. 煤矿辅助运输防爆车辆电动化和数智化的应用研究. 煤炭工程. 2024(02): 219-224 .  百度学术

百度学术

7. 贾世林,阮学云. 短距离自吊车液压系统设计. 机床与液压. 2024(05): 150-155 .  百度学术

百度学术

8. 陈运启. 煤矿主运输智能融合监控系统研究与应用. 煤矿机械. 2024(06): 145-148 .  百度学术

百度学术

9. 于志强. 基于机器视觉的异物识别系统在输送机保护中的应用. 煤矿安全. 2024(05): 251-256 .  百度学术

百度学术

10. 邢立丰,李耀. 基于随机算法的新巨龙煤矿物料运输路径规划. 现代工业经济和信息化. 2024(04): 95-98 .  百度学术

百度学术

11. 李小磊,镐振,郭林峰,李鑫磊,王朋飞,郇恒恒. 煤矿矸石高效智能储运系统研究与应用. 中国煤炭. 2024(06): 105-109 .  百度学术

百度学术

12. 秦志强,王瑞光. 赵固二矿单轨吊车智能运输管理系统技术研究与应用. 山东煤炭科技. 2024(06): 161-164+169 .  百度学术

百度学术

13. 韩燕南. 煤矿井下无轨胶轮车行车岔路口和弯道识别方法. 煤矿安全. 2024(07): 232-239 .  百度学术

百度学术

14. 贾文琪. 基于机器视觉的输送带纵向撕裂检测系统设计. 煤矿机械. 2024(09): 179-181 .  百度学术

百度学术

15. 段树深. 基于ROI边缘图像直线特征的井下带式输送机跑偏故障检测方法. 中国矿业. 2024(10): 162-167 .  百度学术

百度学术

16. 杨佳佳,张传伟,周李兵,秦沛霖,赵瑞祺. 矿用激光雷达与相机的无目标自动标定方法研究. 工矿自动化. 2024(10): 53-61+89 .  本站查看

本站查看

17. 胡青松,李鹤,罗渝嘉,王柳笛,寇志豪,李世银. 多径与非视距影响下的精确目标定位关键技术. 金属矿山. 2024(11): 173-184 .  百度学术

百度学术

18. 田锦钊,吴玉杰,冉令才,孟祥忠. 车路协同下的煤矿井下辅助运输系统设计与智能调度方法. 能源与环保. 2024(11): 235-241 .  百度学术

百度学术

19. 韩燕南,高文,贺耀宜. 基于精确定位技术的煤矿井下小型车避让预警方法. 煤矿安全. 2024(12): 243-249 .  百度学术

百度学术

20. 姜占东,杨阳,何军,陈振华,王鹏. 煤矿供电设备数字孪生技术及应用. 能源与环保. 2024(12): 234-240 .  百度学术

百度学术

21. 魏文玉. 一种井下防爆圆木抓举车机械臂设计. 工矿自动化. 2024(S2): 288-292+297 .  本站查看

本站查看

22. 刘凌宇. 机电一体化设备安装技术要点与发展前景研究. 造纸装备及材料. 2023(01): 99-101 .  百度学术

百度学术

23. 鲍久圣,章全利,葛世荣,胡而已,袁晓明,杨阳,阴妍,吕玉寒. 煤矿井下无人化辅助运输系统关键基础研究及应用实践. 煤炭学报. 2023(02): 1085-1098 .  百度学术

百度学术

24. 刘传启. 煤矿铁路运输效率的提升措施研究. 中国储运. 2023(05): 110-111 .  百度学术

百度学术

25. 张伟达. 煤矿辅助运输系统智能化现状分析. 内蒙古煤炭经济. 2023(04): 169-171 .  百度学术

百度学术

26. 孔国财,殷华,陈志军. 灵新煤矿主运输胶带机升级改造技术方案研究与应用. 价值工程. 2023(13): 113-115 .  百度学术

百度学术

27. 胡青松,孟春蕾,李世银,孙彦景. 矿井无人驾驶环境感知技术研究现状及展望. 工矿自动化. 2023(06): 128-140 .  本站查看

本站查看

28. 王宏伟,刘勰,黄向东. 矿用带式输送机模糊调速控制方法研究. 西安科技大学学报. 2023(04): 816-824 .  百度学术

百度学术

29. 韩燕南. 基于UWB技术的无轨胶轮车行车安全距离检测预警. 煤矿安全. 2023(07): 236-242 .  百度学术

百度学术

30. 旷永龙. 煤矿带式输送机非煤异物检测系统设计与试验. 山西焦煤科技. 2023(08): 28-30+42 .  百度学术

百度学术

31. 袁生瑞. 三聚盛矿智能化煤流量监控系统设计. 能源与节能. 2023(09): 61-63 .  百度学术

百度学术

32. 路烨. 煤矿井下智能运输系统建设分析. 能源与节能. 2023(09): 187-190 .  百度学术

百度学术

33. 阮进林,孙秀斌,薛志超,王万贵. 井工煤矿胶轮运输装备智能化技术研究与应用. 矿山机械. 2023(12): 16-20 .  百度学术

百度学术

34. 陈湘源,潘涛,周彬. 井工煤矿无轨胶轮车全局调度模型. 工矿自动化. 2023(12): 63-69 .  本站查看

本站查看

35. 周坪,马国庆,周公博,马天兵,李远博. 智能化带式输送机健康监测技术研究综述. 仪器仪表学报. 2023(12): 1-21 .  百度学术

百度学术

36. 李超. 青龙寺煤矿智能化主胶带运输系统设计. 能源与节能. 2022(12): 113-116 .  百度学术

百度学术

37. 薛旭升,杨星云,齐广浩,马宏伟,毛清华,尚新芒. 煤矿带式输送机分拣机器人异物识别与定位系统设计. 工矿自动化. 2022(12): 33-41 .  本站查看

本站查看

38. 王国法,富佳兴,孟令宇. 煤矿智能化创新团队建设与关键技术研发进展. 工矿自动化. 2022(12): 1-15 .  本站查看

本站查看

39. 种磊,李智源. 煤矿智能带式输送机运输系统关键技术综述. 煤炭工程. 2022(S1): 32-36 .  百度学术

百度学术

40. 金佳. 可可盖煤矿智能安全生产管控系统设计研究. 内蒙古煤炭经济. 2022(23): 104-106 .  百度学术

百度学术

其他类型引用(15)

下载:

下载: