Automatic reasoning technology for coal mine industrial data AI models

-

摘要: 煤矿生产过程的智能化主要依托于人工智能(AI)技术分析煤矿工业数据,但单一应用场景AI模型无法适用于煤矿复杂的应用场景,且仅使用分布式计算来处理AI模型输入特征值会导致模型应用效率降低。针对上述问题,提出了一种煤矿工业数据AI模型自动推理技术。该技术架构包括数据层、计算驱动层和模型推理层:数据层采集各类监测数据并统一存储,为计算驱动层提供原始数据;计算驱动层将数据层采集的海量原始数据转换成煤矿应用场景AI模型输入特征值,通过煤矿应用场景AI模型输入特征值双计算引擎自动切换机制,根据数据量自动合理地选择使用基于Spark的分布式计算方式或基于Python的单机计算方式,解决了海量数据计算速度慢、数据应用延迟大的问题;模型推理层将特征值输入应用场景AI模型进行推理,引入煤矿应用场景AI模型多触发方式协同推理机制,通过定时触发、人为交互触发、信号反馈触发3种触发方式,解决了在煤矿复杂的应用条件下单一应用场景AI模型利用效果差的问题。测试和应用结果表明,该技术可实现多应用场景AI模型输入特征值的快速计算,以及不同应用场景AI模型的快速、自动、协同推理。Abstract: The automation of coal mine production processes has largely relied on artificial intelligence (AI) technology to analyze industrial data. However, AI models developed for single application scenarios prove inadequate for the complex environments in coal mining. Relying solely on distributed computing to process the input features of AI models has led to decreased application efficiency. To address these challenges, an automatic reasoning technology for AI models in coal mine industrial data was developed. The system architecture consisted of three layers: the data layer, the computation-driving layer, and the model reasoning layer. The data layer gathered and stored various types of monitoring data, supplying raw data to the computation-driving layer. The computation-driving layer converted this vast amount of raw data into input features for AI models tailored to coal mining applications. An automatic switching mechanism between two computational engines—based on the input feature values—intelligently selected either Spark-based distributed computing or Python-based local computing, depending on the data volume, thereby resolving the issues of slow processing speeds and high latency in large-scale data applications. In the model reasoning layer, the input features were fed into the AI models for reasoning. A collaborative reasoning mechanism, with multiple triggering methods—scheduled, manual, and feedback-triggered—was introduced to enhance the effectiveness of AI models in complex coal mining scenarios. The results demonstrate that this technology enables rapid calculation of input features for multiple AI models across different application scenarios, as well as fast, automatic, and collaborative reasoning.

-

0. 引言

智能煤矿产生的海量工业数据蕴藏着宝贵的信息和潜在的价值。利用人工智能(Artificial Intelligence,AI)技术分析煤矿工业数据,可帮助发现隐藏在数据背后的规律和趋势,预测设备故障和异常情况,优化生产过程和资源配置,从而提高生产效率和安全性,实现对煤矿生产过程的智能监测、优化和控制[1-3]。

许多学者利用AI技术对矿井下复杂场景进行建模,并通过井下实时数据进行模型推理[4]。文献[5-7]通过挖掘分析采煤工作面液压支架的压力数据与行程动作数据对中部支架进行推理,得到支架的操作策略参数与操作建议。文献[8]通过分析液压数据,对井下液压系统进行分析建模,从而动态调整液压供应实现稳压供液。文献[9]根据支架跟机推进数据进行分析建模,最终实现支架动作智能决策。文献[10]通过计算巷道当量距离,基于改进DK(Dijkstra-Kruskal)算法建模,得出逃生路径规划结果。文献[11]利用前期积累的煤层地质模型数据和采煤机历史截割数据,基于长短期记忆(Long-Short Term Memory,LSTM)神经网络对煤层厚度分布进行预测。文献[12]以采煤机截割过程中的状态参数为输入信号,采用BP神经网络实时调整采煤机工作参数来实现自适应调速。文献[13]利用煤岩图像数据,基于生成式对抗网络构建模型,实现了煤岩识别。上述研究利用AI技术实现了煤矿工业数据的初步挖掘和煤矿单一应用场景的AI建模。然而鉴于煤矿生产系统的复杂性(多场景、多融合和多数据特性),单一应用场景AI模型无法适用于煤矿复杂的应用场景。另外,在煤矿工业数据挖掘过程中,由于智能煤矿数据具有实时性强和数据体量大的特征,许多学者利用分布式计算处理海量数据。文献[14-17]构建了基于大数据计算技术的计算平台,通过对煤矿生产子系统产生的工控数据的计算分析,基本实现了设备工况数据采集、故障预判、设备全生命周期管理。文献[18]为满足海量大数据的可靠存储,设计了面向大数据分析、专为大规模集群应用的分布式文件系统Clover。文献[19]利用Spark并行计算框架接收大量的煤矿实时数据,对井下环境数据进行并行计算。文献[20]利用Spark Streaming的流处理技术,减少计算开销,使预测模型更新周期达到秒级。然而在多应用场景AI模型应用过程中,仅使用分布式计算来处理AI模型输入特征值会降低小批量特征值的计算速度,导致部分需要小批量特征值的AI模型应用效率降低。

针对多应用场景AI模型协同运行机制和数据计算方式,本文提出了一种煤矿工业数据AI模型自动推理技术。基于双计算引擎自动切换机制实现多应用场景AI模型输入特征值的快速计算,通过多触发方式协同推理机制实现多应用场景AI模型的快速、自动、协同推理。

1. 技术架构

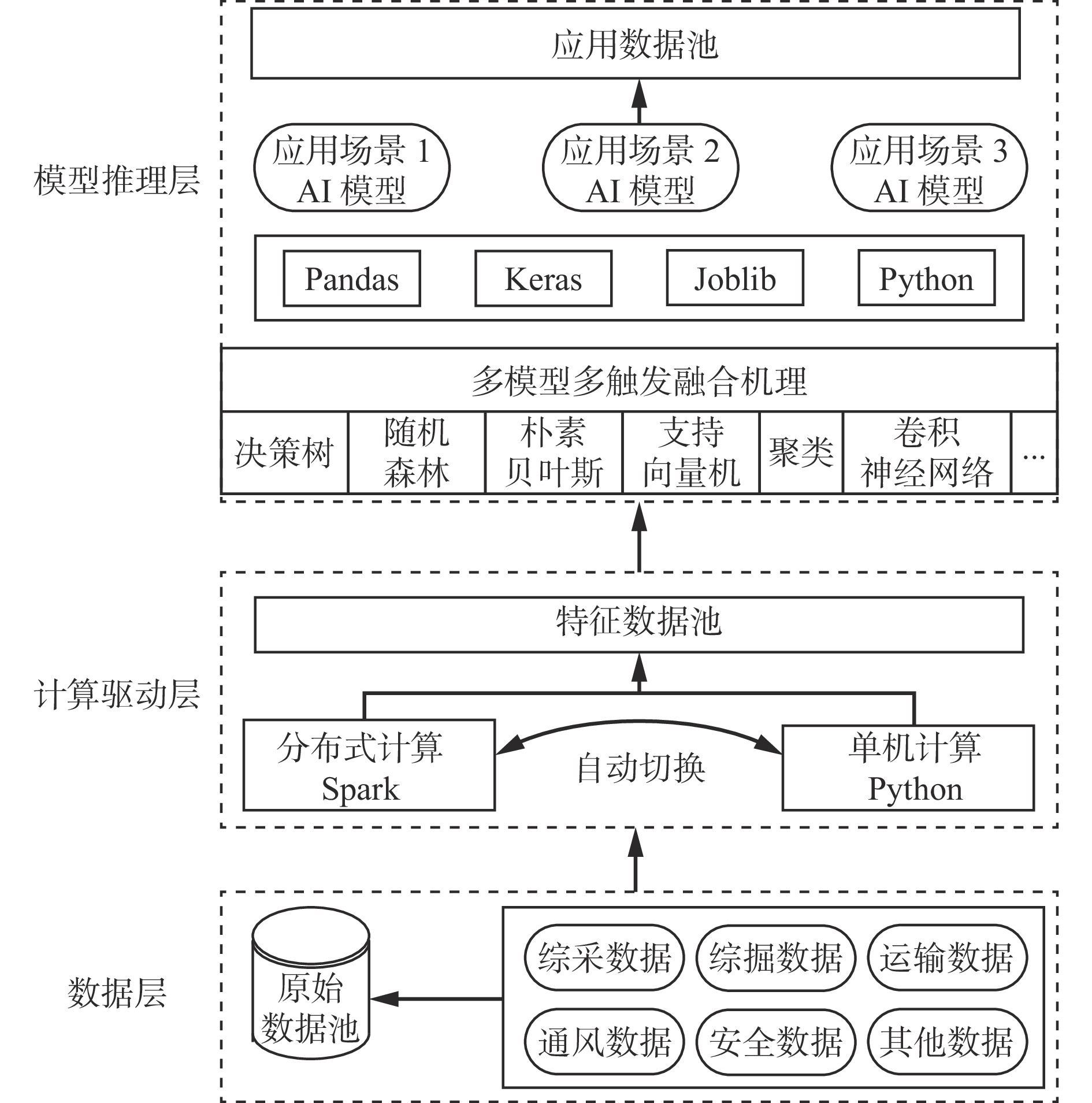

煤矿工业数据AI模型自动推理技术架构包括数据层、计算驱动层和模型推理层,如图1所示。

数据层通过RS485/TCP等通信协议将井下各类机械(采煤机、液压支架、刮板输送机、泵站等)传感器产生的各类监测数据传输至OPC网关[21],统一存储至原始数据池中,为计算驱动层提供原始数据。

计算驱动层对数据层采集的海量原始数据进行处理,转换成煤矿应用场景AI模型输入特征值。煤矿不同应用场景AI模型需要不同的特征值,计算时数据类型多样,数据量大小不一,数据计算流程与方法不尽相同,计算驱动层需要协调多组特征值计算(如算力分配、串行并行),因此设计煤矿应用场景AI模型输入特征值双计算引擎自动切换机制,根据数据处理时延和数据量自动选择基于Spark的分布式计算或基于Python的单机计算方式。将计算得到的特征值分库分表存入特征数据池中,为模型推理层提供特征值。

模型推理层依据模型应用流程、模型触发机制及数据流向,通过Keras,Joblib等AI工具将从特征数据池读取的特征值输入应用场景AI模型进行推理,再将推理结果存入应用数据池中。在模型推理过程中,不同的应用场景AI模型有不同的推理触发方式及触发条件,因此,设计煤矿应用场景AI模型多触发方式协同推理机制,通过定时触发、人为交互触发、信号反馈触发3种模型推理触发方式协同推理。

2. 技术核心

2.1 煤矿应用场景AI模型输入特征值双计算引擎自动切换机制

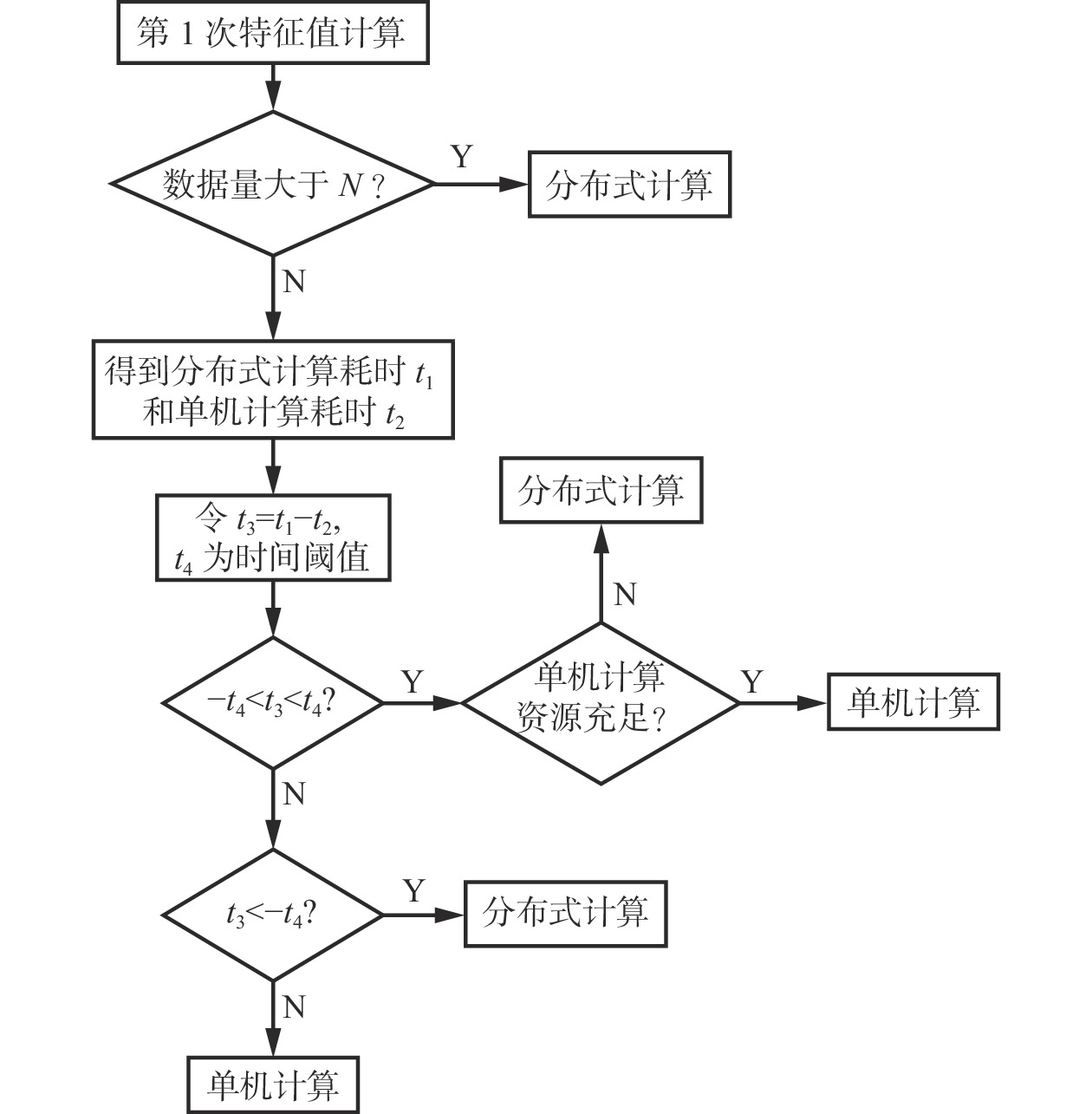

煤矿应用场景AI模型输入特征值双计算引擎自动切换机制如图2所示。先进行数据量评估,若数据量大于N(N为数据量阈值),则采用分布式计算,否则分布式计算与单机计算同时进行,并记录分布式计算耗时t1和单机计算耗时t2。若−t4<t3<t4(t3=t1−t2,t4为时间阈值),即分布式计算和单机计算耗时相差不大,且单机计算资源充足,则优先选择单机计算,否则使用分布式计算。若t3<−t4,即分布式计算耗时比单机计算耗时短得多,则使用分布式计算,否则使用单机计算。

2.2 煤矿应用场景AI模型多触发方式协同推理机制

在单一应用场景AI模型推理应用时设计如下3种推理触发方式。

1) 定时触发。定时触发是指结合模型的推理时间及在应用模型时收集模型输入数据的最大过程时间来确定触发模型推理的时间间隔,以该时间间隔定时触发模型推理过程。

2) 人为交互触发。人为交互触发是指用户通过工业场景APP发送请求后,触发对应的应用场景AI模型推理过程。

3) 信号反馈触发。信号反馈触发是指在后台维护线程,持续从原始数据池中接收工控信号,当工控信号满足模型触发条件时,触发模型推理过程。

若距离上次触发模型推理过程的时间间隔小于阈值,则模型推理过程不会再触发,避免不必要的频繁计算。

在多应用场景AI模型协同推理时,为提高推理效率、避免多模型推理时互相干扰,以多线程方式并行执行多应用场景AI模型推理过程,同时根据各应用场景AI模型的应用需求及数据条件确定模型推理触发方式。

3. 技术测试

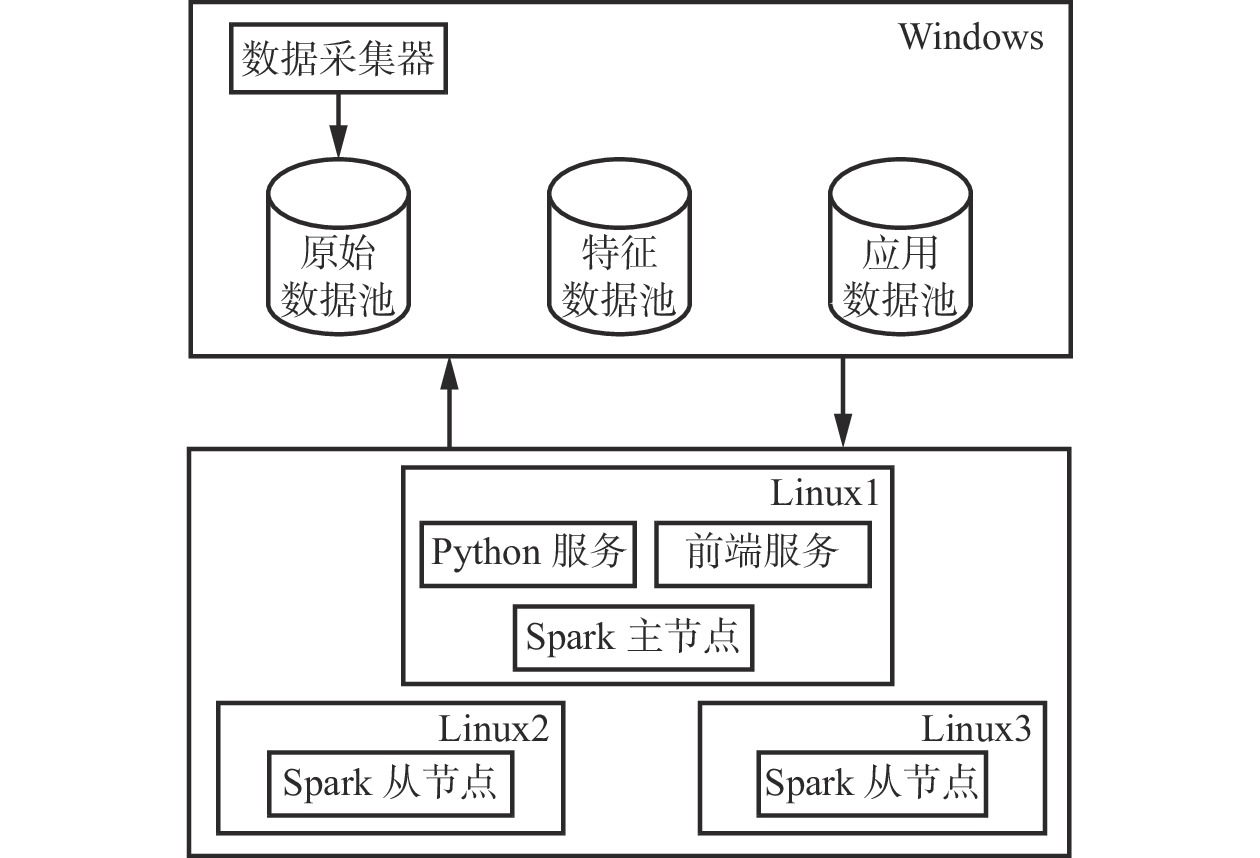

为测试技术的可行性,编写测试程序并嵌入液压支架支护质量辨识分析模型[6](简称模型1)和智采工作面中部液压支架集群自动化后人工调控决策模型[7](简称模型2)。测试架构如图3所示。

在1台独立搭载Windows Server操作系统的服务器上部署数据采集器。该服务器配备24核5220R处理器、32 GiB内存和4 TiB固态硬盘。将原始数据存储在服务器的InfluxDB数据库中,应用数据和特征数据则存储在服务器的MySQL数据库中。

将3台操作系统为Linux的服务器分为1个主节点和2个从节点。在3台服务器上部署Spark分布式环境,同时在主节点服务器上部署测试程序的运行环境。

3.1 AI模型输入特征值双计算引擎自动切换测试

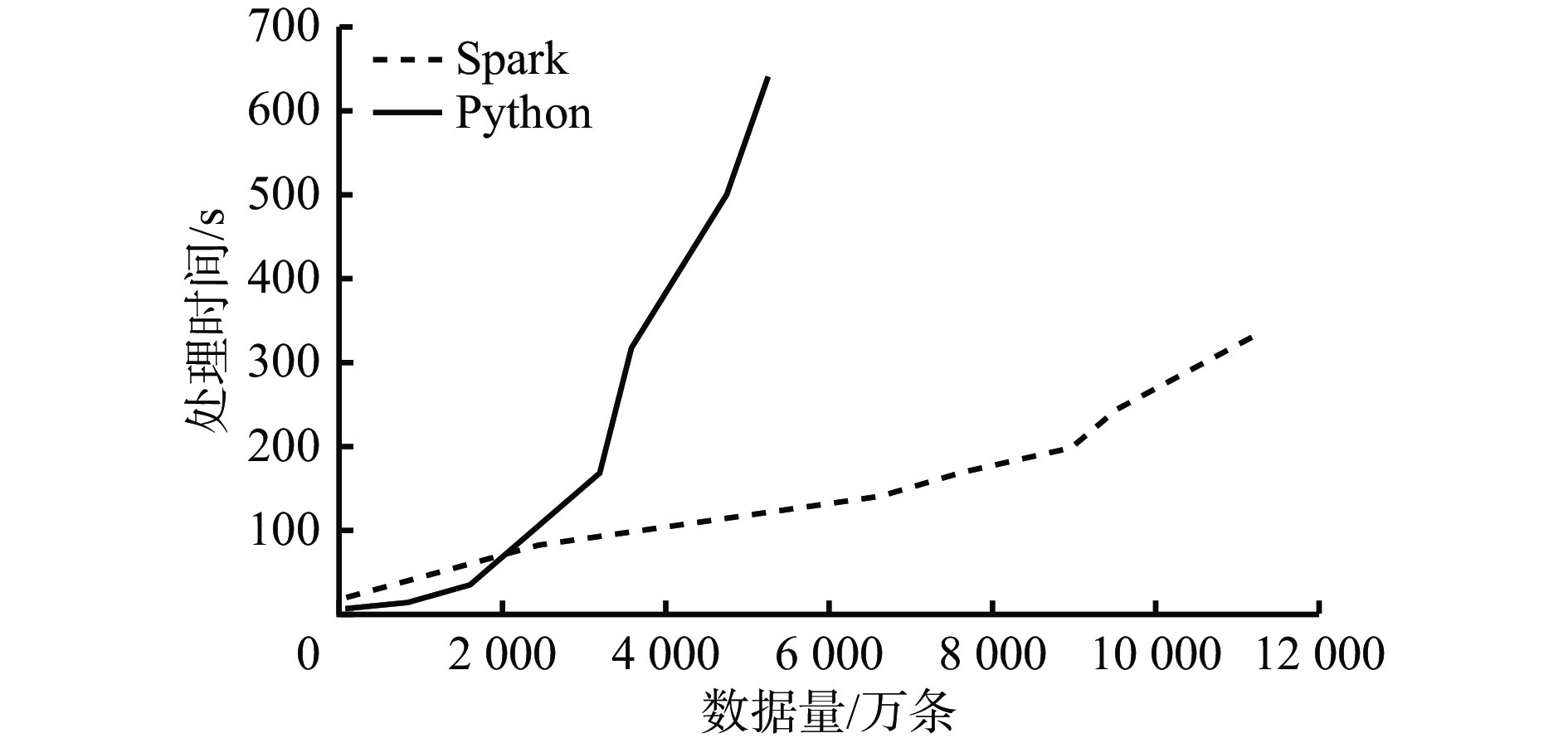

分别使用基于Python的单机计算和基于Spark的分布式计算对数据进行处理,结果如图4所示。可看出当数据量小于5 000万条时,使用基于Python的单机计算和基于Spark的分布式计算均可对数据进行处理,且在数据量小于2 200万条时,基于Python的单机计算处理速度更快;但当数据量超过5 000万条时,基于Python的单机计算会出现内存溢出问题,无法对数据进行处理。

模型1应用时,抽取1 d的支架压力数据(约4 000万条),按照每5 min进行分组求均值来作为模型1的输入特征值。模型2应用时,抽取最近0.5 h的支架压力数据和行程数据(约70万条),经过归一化后作为模型2的输入特征值。模型1和模型2在计算输入特征值时,各计算方式耗时对比见表1。结果显示使用双计算引擎自动切换机制可针对各应用场景AI模型输入特征值的计算需求自主选择快速的计算方式。

表 1 模型输入特征值计算耗时对比Table 1. Comparison of time consumption for model input eigenvalue模型 仅单机计算

耗时/s仅分布式计算

耗时/s双计算引擎自动

切换耗时/s模型1 344 100 100 模型2 3 18 3 3.2 AI模型多触发方式协同推理测试

设置模型1定时触发时间间隔为10 min,模型2定时触发时间间隔为5 min,模型1、模型2部分推理记录见表2。可看出模型1和模型2的3种触发方式均生效,且在2023−09−01T16:15:04时,模型1和模型2同时触发推理,并行执行模型推理过程。

表 2 模型部分触发推理记录Table 2. Partially triggered reasoning record of models模型 模型推理触发时间 触发方式 推理耗时/s 模型1 2023−09−01T16:15:04 定时触发 1.7 模型2 2023−09−01T16:15:04 定时触发 1.5 模型2 2023−09−01T16:17:36 信号反馈触发 1.5 模型1 2023−09−01T16:19:25 人为交互触发 1.7 模型2 2023−09−01T16:22:36 定时触发 1.5 模型1 2023−09−01T16:29:25 定时触发 1.7 4. 技术应用

依据模型1和模型2应用的需要,开发煤矿工业场景APP,并嵌入操作日志模块以便验证煤矿工业数据AI模型自动推理技术的有效性。

APP部署应用于山西潞安矿业(集团)有限责任公司高河煤矿2312工作面,经过6个月以上的工业现场试运行,应用结果见表3。

表 3 应用结果Table 3. Application results模型 模型触发次数 特征值计算平均耗时/s 模型调用平均耗时/s 模型1 2 9420 100.6 1.57 模型2 5 7620 3.8 1.42 从表3可看出,模型1、模型2均在工业现场运转稳定,且能根据各模型输入特征值计算需要合理选择快速的计算方式,降低模型输入特征值计算耗时,实现模型的快速调用。

5. 结论

1) 煤矿工业数据AI模型自动推理技术架构包括数据层、计算驱动层和模型推理层。其中计算驱动层通过煤矿应用场景AI模型输入特征值双计算引擎自动切换机制,根据数据量自动合理地选择使用基于Spark的分布式计算方式或基于Python的单机计算方式,解决了海量数据计算速度慢、数据应用延迟大的问题;模型推理层引入煤矿应用场景AI模型多触发方式协同推理机制,通过定时触发、人为交互触发、信号反馈触发3种触发方式,解决了在煤矿复杂的应用条件下单一应用场景AI模型利用效果差的问题。

2) 通过实验测试和煤矿现场部署应用,验证了该技术可实现多应用场景AI模型输入特征值的快速计算,以及不同应用场景AI模型的快速、自动、协同推理。

-

表 1 模型输入特征值计算耗时对比

Table 1 Comparison of time consumption for model input eigenvalue

模型 仅单机计算

耗时/s仅分布式计算

耗时/s双计算引擎自动

切换耗时/s模型1 344 100 100 模型2 3 18 3 表 2 模型部分触发推理记录

Table 2 Partially triggered reasoning record of models

模型 模型推理触发时间 触发方式 推理耗时/s 模型1 2023−09−01T16:15:04 定时触发 1.7 模型2 2023−09−01T16:15:04 定时触发 1.5 模型2 2023−09−01T16:17:36 信号反馈触发 1.5 模型1 2023−09−01T16:19:25 人为交互触发 1.7 模型2 2023−09−01T16:22:36 定时触发 1.5 模型1 2023−09−01T16:29:25 定时触发 1.7 表 3 应用结果

Table 3 Application results

模型 模型触发次数 特征值计算平均耗时/s 模型调用平均耗时/s 模型1 2 9420 100.6 1.57 模型2 5 7620 3.8 1.42 -

[1] 王国法,庞义辉,任怀伟. 智慧矿山技术体系研究与发展路径[J]. 金属矿山,2022(5):1-9. WANG Guofa,PANG Yihui,REN Huaiwei. Research and development path of smart mine technology system[J]. Metal Mine,2022(5):1-9.

[2] 王国法,赵国瑞,任怀伟. 智慧煤矿与智能化开采关键核心技术分析[J]. 煤炭学报,2019,44(1):34-41. WANG Guofa,ZHAO Guorui,REN Huaiwei. Analysis on key technologies of intelligent coal mine and intelligent mining[J]. Journal of China Coal Society,2019,44(1):34-41.

[3] 张建中,郭军. 智慧矿山工业互联网技术架构探讨[J]. 煤炭科学技术,2022,50(5):238-246. ZHANG Jianzhong,GUO Jun. Discussion on industrial Internet technology framework of smart mine[J]. Coal Science and Technology,2022,50(5):238-246.

[4] 付翔,秦一凡,李浩杰,等. 新一代智能煤矿人工智能赋能技术研究综述[J]. 工矿自动化,2023,49(9):122-131,139. FU Xiang,QIN Yifan,LI Haojie,et al. Summary of research on artificial intelligence empowerment technology for new generation intelligent coal mine[J]. Journal of Mine Automation,2023,49(9):122-131,139.

[5] 付翔,李浩杰,张锦涛,等. 综采液压支架中部跟机多模态人机协同控制系统[J]. 煤炭学报,2024,49(3):1717-1730. FU Xiang,LI Haojie,ZHANG Jintao,et al. Multimodal human-machine collaborative control system for hydraulic supports following the shearer in the middle range of fully mechanized mining face[J]. Journal of China Coal Society,2024,49(3):1717-1730.

[6] 贾思锋,付翔,王然风,等. 液压支架时空区域支护质量动态评价[J]. 工矿自动化,2022,48(10):26-33,81. JIA Sifeng,FU Xiang,WANG Ranfeng,et al. Dynamic evaluation of support quality of hydraulic support in space-time region[J]. Journal of Mine Automation,2022,48(10):26-33,81.

[7] 张锦涛,付翔,王然风,等. 智采工作面中部液压支架集群自动化后人工调控决策模型[J]. 工矿自动化,2022,48(10):20-25. ZHANG Jintao,FU Xiang,WANG Ranfeng,et al. Manual regulation and control decision model of middle hydraulic support cluster automation in the intelligent working face[J]. Journal of Mine Automation,2022,48(10):20-25.

[8] 付翔,王然风,赵阳升. 工作面支架液压系统仿真与稳压供液技术[J]. 煤炭学报,2018,43(5):1471-1478. FU Xiang,WANG Ranfeng,ZHAO Yangsheng. Investigation of hydraulic system simulation and fluid feeding technology with steady pressure of working face supports[J]. Journal of China Coal Society,2018,43(5):1471-1478.

[9] 付翔,王然风,赵阳升. 液压支架群组跟机推进行为的智能决策模型[J]. 煤炭学报,2020,45(6):2065-2077. FU Xiang,WANG Ranfeng,ZHAO Yangsheng. Intelligent decision-making model on the of hydraulic supports group advancing behavior to follow shearer[J]. Journal of China Coal Society,2020,45(6):2065-2077.

[10] 夏向学,晏涛,连会青,等. 基于改进DK算法的煤矿水害逃生三维仿真平台研究[J]. 煤炭技术,2022,41(10):203-206. XIA Xiangxue,YAN Tao,LIAN Huiqing,et al. Research on 3D simulation platform of coal mine water disaster escape based on improved DK algorithm[J]. Coal Technology,2022,41(10):203-206.

[11] 梁耍,王世博,谢洋,等. 基于LSTM的煤层厚度动态预测方法研究[J]. 煤炭科学技术,2021,49(增刊1):150-157. LIANG Shua,WANG Shibo,XIE Yang,et al. Study on dynamic prediction method of coal seam thickness based on LSTM[J]. Coal Science and Technology,2021,49(S1):150-157.

[12] 刘力涛,董淑棠. 基于BP神经网络的采煤机截割自适应调速控制[J]. 煤矿机械,2020,41(8):197-199. LIU Litao,DONG Shutang. Adaptive speed regulation control of shearer cutting based on BP neural network[J]. Coal Mine Machinery,2020,41(8):197-199.

[13] 王星,高峰,陈吉,等. 基于GAN网络的煤岩图像样本生成方法[J]. 煤炭学报,2021,46(9):3066-3078. WANG Xing,GAO Feng,CHEN Ji,et al. Generative adversarial networks based sample generation of coal and rock images[J]. Journal of China Coal Society,2021,46(9):3066-3078.

[14] 李波,丁剑明. 基于大数据分析的煤矿综采生产数据应用[J]. 煤矿机械,2017,38(8):170-172. LI Bo,DING Jianming. Application of fully mechanized mining data in coal mine based on large data analysis[J]. Coal Mine Machinery,2017,38(8):170-172.

[15] 乔伟,靳德武,王皓,等. 基于云服务的煤矿水害监测大数据智能预警平台构建[J]. 煤炭学报,2020,45(7):2619-2627. QIAO Wei,JIN Dewu,WANG Hao,et al. Development of big data intelligent early warning platform for coal mine water hazard monitoring based on cloud service[J]. Journal of China Coal Society,2020,45(7):2619-2627.

[16] 申琢,谭章禄. 基于数据挖掘的煤矿大数据可视化管理平台研究[J]. 中国煤炭,2016,42(12):86-89,128. DOI: 10.3969/j.issn.1006-530X.2016.12.017 SHEN Zhuo,TAN Zhanglu. Research on big data visual management platform of coal mine based on data mining[J]. China Coal,2016,42(12):86-89,128. DOI: 10.3969/j.issn.1006-530X.2016.12.017

[17] 崔卫锋,田野,李旭,等. 煤矿综采工作面智能服务大数据决策平台[J]. 煤矿机械,2022,43(10):193-195. CUI Weifeng,TIAN Ye,LI Xu,et al. Intelligent service big data decision-making platform for fully mechanized mining face in coal mine[J]. Coal Mine Machinery,2022,43(10):193-195.

[18] 周江,王伟平,孟丹,等. 面向大数据分析的分布式文件系统关键技术[J]. 计算机研究与发展,2014,51(2):382-394. DOI: 10.7544/issn1000-1239.2014.20120863 ZHOU Jiang,WANG Weiping,MENG Dan,et al. Key technology in distributed file system towards big data analysis[J]. Journal of Computer Research and Development,2014,51(2):382-394. DOI: 10.7544/issn1000-1239.2014.20120863

[19] 姚军,管米利,乔帆. 基于Spark的煤矿安全预警系统[J]. 现代电子技术,2022,45(12):49-54. YAO Jun,GUAN Mili,QIAO Fan. Coal-mine safety warning system based on Spark[J]. Modern Electronics Technique,2022,45(12):49-54.

[20] 吴海波,施式亮,念其锋. 基于Spark Streaming流回归的煤矿瓦斯浓度实时预测[J]. 中国安全生产科学技术,2017,13(5):84-89. WU Haibo,SHI Shiliang,NIAN Qifeng. Real-time prediction of gas concentration in coal mine based on Spark Streaming Linear Regression[J]. Journal of Safety Science and Technology,2017,13(5):84-89.

[21] 邵严. 不定期受控RS485总线通信方式在煤矿安全监控系统中的应用[J]. 煤矿安全,2020,51(7):117-120. SHAO Yan. Application of communication mode of irregularly controlled RS485 bus in monitoring system for coal mine safety[J]. Safety in Coal Mines,2020,51(7):117-120.

下载:

下载: