Development and innovative practice from coal mine mechanization to automation and intelligence: Commemorating the 50th anniversary of the founding of Journal of Mine Automation

-

摘要: 回顾《工矿自动化》杂志推动和见证中国煤炭50年从煤矿机械化到自动化和智能化发展与创新实践的发展概况,阐述了煤矿自动化和智能化的创新历程。对煤矿信息基础设施、自动化及智能化装备和系统的研发与实践进行了分析。实现异构网络融合与统一承载是煤矿自动化、智能化的信息基础。在主干网+接入网异构网络不断成熟的基础上,有线通信传输速率已达10 Gibit/s以上,5G和WiFi6等无线通信技术得到广泛应用,为煤矿智能化建设提供了可靠的通信平台;将有线通信、无线通信、IP广播、人员位置监测系统、视频监控系统融合,构建多网融合通信系统,实现了融合承载网络与统一位置服务。煤矿自动化、智能化装备发展迅速,采煤工作面在实现工作面采煤机记忆截割、液压支架自动跟机移架等技术的基础上,探索基于透明地质的工作面自适应截割技术、自动放煤控制技术等;掘进工作面在实现仿形截割、定位导航、远程控制的基础上,针对钻锚一体化、多机协同、基于地质模型的掘进截割模板规划等技术进行攻关,取得较好效果;智能变频节能传动支撑煤流运输系统智能装备发展;煤矿机器人集成研发及应用,巡检机器人成熟应用,智能辅助作业机器人得到攻关,多场景机器人集群调度指挥系统研发形成机器人集群。煤矿自动化和智能化建设由单系统自动化、矿井综合自动化、矿山物联网阶段正式迈入智能矿山综合管控阶段,实现智能感知、智能自控、高速传输、协同管控和智能决策是智能化发展的必然要求。提出了煤矿智能化技术迭代发展重点方向,包括建立高精度透明地质模型、无人操作系统常态化可靠运行、构建煤矿巨系统智能化兼容与协同机制、“掘、采、运、洗、销”全流程智能协同管控、优化柔性煤炭生产供给体系。Abstract: This paper reviews the general situation of the development and innovation practice of China's coal industry in the past 50 years promoted and witnessed by the Journal of Mine Automation from coal mine mechanization to automation and intelligence. This paper expounds on the innovation process of coal mine automation and intelligence. It focuses on the analysis of the research and development and practice of coal mine information infrastructure, automation and intelligent equipment and systems. The integration and unified hosting of heterogeneous networks is the information foundation for coal mine automation and intelligence. On the basis of the continuous maturity of the heterogeneous network of the backbone network and access network, the wired communication transmission rate has reached over 10 Gibit/s. The wireless communication technologies such as 5G and WiFi6 have been widely applied, providing a reliable communication platform for the intelligent construction of coal mines. Wired communication, wireless communication, IP broadcasting, personnel locaiton monitoring system, and video monitoring system are integrated to build a multi-network integrated communication system, achieving integrated carrier network and unified location service. The development of intelligent automation equipment in coal mines is rapid. It explores adaptive cutting technology based on transparent geology, automatic coal release control technology on the basis of technologies such as memory cutting of coal mining machines and automatic following and moving of hydraulic brackets at coal mining working face. On the basis of achieving profiling cutting, positioning navigation, and remote control, the excavation working face has made breakthroughs in technologies such as drilling anchor integration, multi-machine collaboration, and cutting template planning of roadheader based on geological model, achieving good results. The development of intelligent equipment for coal flow transportation systems is supported by intelligent variable frequency energy-saving transmission. The integrated research and application of coal mine robots are achieved. The mature application of inspection robots is obtained. The breakthroughs in intelligent auxiliary operation robots are achieved. The development of a multi-scene robot cluster scheduling and command system forms a robot cluster. The automation and intelligent construction of coal mines have officially entered the stage of intelligent mine comprehensive control from single system automation, comprehensive mine automation, and the Internet of Things. The realization of intelligent perception, intelligent self-control, high-speed transmission, collaborative control, and intelligent decision-making is an inevitable requirement for the development of intelligence. The paper proposes key directions for the iterative development of coal mine intelligent technology, including the establishment of high-precision transparent geological models, the normal and reliable operation of unmanned operating systems, the construction of intelligent compatibility and collaboration mechanisms for coal mine giant systems, the intelligent collaborative control of the entire process of "excavation, mining, transportation, washing, and sales", and the optimization of a flexible coal production and supply system.

-

0. 引言

富煤贫油少气是我国能源结构的基本特征。石油和天然气的自产比重低、对外依存度高,2020年我国石油、天然气对外依存度已分别超过73%,43%[1-2],在错综复杂的国际形势下其供应安全风险增加;以太阳能和风能为主的新能源具有波动性、间隙性,无法实现持续稳定供应。我国煤炭保障能力强,是支撑我国经济社会高质量发展的最安全可靠的能源,其“压舱石”作用具有不可替代性[3-4]。在实现“双碳”目标的进程中,必须立足以煤为主的国情,尊重能源发展规律,坚持“先立后破”的原则,在夯实煤炭工业生产基础,保障煤炭能源供应安全、稳定的条件下,持续推动产业优化升级[5]。

加强以机械化为基础、自动化为主导、信息化为支撑的智能化建设是煤炭行业转型升级、实现高质量发展的必由之路[6]。煤矿智能化建设基本涵盖了煤矿所有生产环节,对降低劳动强度、提高生产效率、减少事故发生可能性起着基础性保障作用,大幅度提升了煤矿经济效益和安全生产水平。煤矿智能化建设是实现“无人则安、少人则安”的重要技术支撑,大量自动化机械开采运输装备及信息技术手段的应用将一线施工及管理人员从危险性较高的采掘工作面等区域转移到安全的集控中心,实现矿井的本质安全运行,从根源上减少甚至杜绝灾害事故的发生。以机械化、自动化、信息化为支撑的智能化生产将一线工作人员从繁重的工作中解脱出来,从而提升工作效率、提高工人的幸福感。

《工矿自动化》是煤炭行业内以煤矿机械化、自动化、信息化、智能化技术为核心的专业性学术期刊,创刊50年以来,致力于总结交流先进经验、推广科研成果、传播专业知识及科技信息,将煤炭科技工作者的认识成果转化为改造世界的实践,为煤炭科技成果的推广提供了重要学术传播平台,助力和见证了中国煤炭工业自动化、信息化、智能化等重大技术变革。

1. 从煤矿机械化到自动化和智能化的发展历程

20世纪80年代至今,煤矿开采经历了机械化、自动化及智能化的飞跃。机械化、自动化、智能化发展阶段并没有严格的界限,从机械化向自动化发展贯穿于整个发展过程,而智能化建设是以机械化、自动化为基础,形成全面感知、实时互联、自主决策控制的系统及装备。

1.1 煤矿机械化到自动化

40年来,随着我国经济的高速发展,对煤炭需求量急剧增加,同时,随着国内制造业的发展,采煤机械化、自动化程度大幅提升,有力保障了煤矿安全生产,安全高效生产力水平实现跨越式进步。

21世纪以来,我国安全高效高端综采技术与装备研发突飞猛进,取得了大批重要成果[7-8],推动煤炭行业机械化、自动化程度大幅提升,安全保障程度大幅提高,许多重点矿区实现连续亿吨生产无死亡。随着我国经济发展方式的转变,煤炭行业由粗放的生产方式向集约化、精细化方向转型,智能化开采成为煤炭安全高效开采的发展方向与必然趋势。国家能源技术革命创新行动计划、国家安全生产监督管理总局“机械化换人、自动化减人”科技强安专项行动都将煤炭智能化开采技术列为重点研究方向。

我国机械化采煤探索阶段始于20世纪70年代,在90年代实现较大发展[9-10],采煤机实现大功率电牵引、带式输送机实现大运力运输、液压支架实现电液控制,煤矿综合机械化极大地提高了煤矿生产效率,改善了安全生产环境。然而这一阶段中,煤矿重型机电设备的自动化程度不高,如:采煤机只能实现输入电压、电流、轴承温度、冷却水温度等部分参数的实时监测;国产液压支架只能采用手动移架,移架速度慢;刮板输送机可伸缩机尾、工况监控等均无法实现自动化。

随着中国经济高速发展,国家对煤炭需求日益提升,传统的机械化采煤效率已经无法满足煤炭开采需求,从机械化到自动化的转型迫在眉睫[11]。从21世纪初开始,伴随煤矿综合机械化发展,煤炭开采实现了部分单机自动化,借助单片机强大的运算和逻辑处理能力,煤矿机械自动化控制系统实现飞速发展,新技术的现场应用提升了控制系统的安全性和可靠性。但受限于信息传输距离等因素,机械装备的自动化控制均为煤矿井下就地采集、处理及控制。随着信息技术的进步,煤矿逐步实现地下控制到地面控制的飞跃。然而由于井下机械设备容量达数百台,各子系统之间均采用独立网络传输方式,数据无法共享、可靠性差、维护工作量大、各子系统协调难度大,给自动化控制带来了新的问题及挑战。近10多年来,随着工业互联网等新一代信息技术的成熟发展,煤矿在传输通道上集成各子系统网络,在地面建立矿井综合自动化平台,实现各子系统的互联互通,解决了煤矿子系统信息孤岛的问题,实现了系统间的综合监测、调度及控制。

1.2 煤矿自动化到智能化

当前,我国井工煤矿自动化开采走在了世界前列,工作面开采自动化程度大大提高,但各类安全生产自动化系统还存在一定的不足,如:高效生产矿井的主煤流运输、排水等生产系统基本实现了地面远程集控,但还未真正实现安全、高效、无人的自主运行;辅助运输系统自动化程度还较低,用工多、安全事故频发;各类灾害预警系统还不够完善,设备可靠性和数据准确性还有待提高;矿井感知网络未形成真正“一张网”,由于成本较高导致感知节点数量偏少,日常监测不够全面。因此,设备智能化、子系统智能化、生产系统协同控制、矿井透明化、决策分析智能化将是智能化矿山的重要发展方向[12-13]。

工业互联网、云计算、数字孪生、边缘计算、5G、大数据、人工智能、新型智能低功耗传感器、机器人等第四次工业革命共性数字技术正在全方位覆盖及渗透各生产领域,智能化应用潜能加速释放,智能化转型已经成为各行业重塑核心竞争力的必然选择。煤炭行业作为国家经济发展的基础保障行业,在国内经济新常态及国际局势变幻背景下,同样迫切需要智能化转型来提升经济增长的驱动力。2020年2月,国家八部委共同印发的《关于加快煤矿智能化发展的指导意见》正式拉开了煤矿智能化建设的帷幕。智能矿山建设深入融合新一代信息技术与煤矿安全、生产、经营管理等多元信息业务,依托煤炭行业大数据中心,搭建基于智能矿山综合管控平台的智能化、专业化、模块化管控业务应用中心,实现对煤矿的态势全面感知、信息高速传递、数据融合分析、算法可靠稳定、决策科学智能、执行精准及时的业务全流程协同管控,通过信息技术手段将数据上升为企业的核心资产,通过智能化方法将数据转换为企业的核心价值,形成以数据资产为驱动的煤炭产业转型。

1.3 《工矿自动化》见证煤矿机械化到自动化和智能化发展历程

2023年,是全面贯彻落实党的二十大精神的开局之年,是以中国式现代化全面推进中华民族伟大复兴的奋进之年,是我国煤矿智能化时代全面发展之年。在这具有特殊意义的一年,《工矿自动化》迎来了创刊50周年。

《工矿自动化》原名为《煤矿自动化》,创刊于1973年,1974年改名为《煤矿机械化与自动化》,1978年恢复原名《煤矿自动化》,2002年改名为《工矿自动化》。50年来,《工矿自动化》见证了我国煤炭工业从机械化到自动化和智能化的技术革命、我国煤矿井下技术与装备从引进吸收到自主创新的过程[14]。目前,我国煤矿井下自动化技术与装备已较为成熟,取得了独特、显著的成果,综合自动化远程控制、全自动钻探及全煤流集中控制等技术与装备形成了较完善的产品体系,有效促进了煤矿智能化的发展。

在1973年3月至2023年5月这50年间,《工矿自动化》共出版了49卷326期,刊登了煤矿设备安全监测、生产过程自动化、煤矿人员监测、煤矿通信、智能矿山及智能机器人等方面的学术性或技术性论文共计8000余篇,营造了百花齐放、百家争鸣的学术氛围。

50年来,《工矿自动化》一直把办刊建立在探索、发现的基础上,建立在对国家方针政策深入理解的基础上,建立在对煤矿自动化、智能化技术发展现状深入研究的基础上,建立在对煤炭工程技术学科研究和实际应用紧密结合的基础上,自创刊到现在,取得一个又一个丰硕成果。

50年来,《工矿自动化》始终坚持推广科研成果、传播专业知识及科技信息、为煤炭工业自动化服务的宗旨,紧密跟踪煤矿自动化、信息化、智能化发展趋势,充分展示煤矿自动化、信息化、智能化水平,为我国煤炭行业煤矿安全监测监控、生产过程自动化、通信水平的提高作出了应有的贡献。

近年来,《工矿自动化》充分发挥学术期刊服务于科技创新、服务于科研人员等方面的作用,面对新形势,充分认识期刊在引领科技创新中的作用,探索专家办刊模式,创新办刊思路,以“刊−网−号−期刊封面”媒体融合方式创新期刊表现形式,为服务科技工作者提供多种多样的知识服务。围绕国家重大战略需求和煤炭行业前沿技术,策划了多个专题,及时报道了行业热点技术成果,充分发挥期刊在行业科技进步与成果宣传方面的优势。

时间镌刻不朽,奋斗成就永恒。《工矿自动化》自创刊以来,在不同的历史阶段都在根植本土与融汇世界的碰撞中不断探索前行,见证了50年来煤炭行业从机械化到自动化和智能化的发展历程,推进了科技成果的有效传播。50年来,《工矿自动化》薪火相传,承上启下,奋发有为,期刊影响力持续提升。站在又一个继往开来的时间节点,《工矿自动化》在建设中国特色一流期刊过程中,将凝心聚力,勇毅前行,让中国煤矿智能化走向世界。

2. 煤矿信息基础设施的发展与演进

2.1 煤矿网络技术的发展与演进

煤矿网络技术的发展经历了单系统自动化网络、矿井综合自动化网络、矿山物联网的发展进程,是一个持续演进的发展过程。在网络技术能力较弱时,煤矿网络技术只能实现基于专用通信线的单系统自动化网络。工业总线技术的发展促进了综合自动化网络技术的发展,不同用途的监测监控系统可以接入到同一个总线进行传输和控制,但工业总线基本上只适用于传输监测监控系统数据。随着工业以太网技术及网络多媒体技术的发展,不同性质的信号可被统一打包成IP包进行传输,由此形成了“三网合一”的煤矿综合自动化系统[15]。同期出现过其他网络形式,如无源光网络、MCTP(Management Component Transport Protocol,设备管理协议)网络等,但基本上仍以1 000 Mibit/s或10 Gibit/s工业以太网为主[16]。

在相当长一段时间内,煤矿网络架构的发展趋势比较明确,即工业以太网+接入网的异构网形式。工业以太网是应用于工业控制领域的以太网技术,在技术上与以太网(IEEE 802.3标准)兼容。工业以太网技术具有价格低廉、稳定可靠、通信速率高、软硬件产品丰富、应用广泛及支持技术成熟等优点,已成为最受欢迎的通信网络之一。在井上下建设高速工业以太环网(至少1 000 Mibit/s)为主干网,己经成为基本共识;近年来,随着5G,WiFi等新技术在矿井的应用及智能化矿山建设的推进,可满足5G 时代承载网大带宽、低时延、高可靠、高精度同步、易于运维、灵活管控、支持切片等需求的SPN(Slicing Packet Network,切片分组网络)在矿井得以快速发展。

井上下各设备可直接接入主干网,也可形成小网络再接入主干网,这些小网络统称为接入网。接入网是局部范围的,解决的是设备“最后1 km”连接和移动接入问题。接入网可以是以太网、工业总线、各种无线网络,如ZigBee、WiFi、蓝牙、3G、4G等。主干网+接入网的煤矿网络架构是多年演进形成的较稳定方式。混淆主干网与接入网功能,甚至试图用接入网取代主干网是不明智的。LoRaWAN、可见光通信等技术在智能化矿山中只能作为接入网技术。这些技术会使系统接入更为方便,更有利于实现矿山全覆盖,减少感知盲区。

除主干网+接入网的异构网络架构外,扁平化、智能化、资源抽象化也是煤矿网络技术的重要发展趋势。如雾计算是比云计算更为底层的网络计算,更强调网络计算的实时性,这对于实时性要求高的矿山监测监控尤为重要。此外,智能化矿山要求对网络上各种资源进行统一管理和基于知识的决策控制,语义网技术是将矿山监测监控数据统一管控及知识化的网络技术,有利于实现基于知识的网络化决策控制。智能化矿山要求能实现矿山网络灾后重构,而软件定义网络和认知无线电是网络灾后重构的重要技术手段。

2.2 煤矿通信技术的发展与演进

矿井通信是煤矿生产指挥必不可少的手段,煤矿作为工序繁多、作业点分散的大型生产企业,难以做到仅仅依靠单一通信系统或通信方式满足全矿井覆盖。煤矿通信按使用方式分为矿井固定通信和移动通信,按使用区域分为全矿井调度通信系统和矿井局部通信系统。我国早期采用防爆磁电电话机进行矿井调度通信,20世纪80年代开发了矿用模拟程控调度通信系统,90年代开发了数字程控调度通信系统,调度电话作为保障矿山生产调度、生产安全的重要技术手段,所有煤矿必须按要求安装使用。

21世纪以来,相继开发了矿用2G/3G/4G/5G无线通信系统作为调度通信的补充[17]。目前,先后开发使用过的矿井移动通信系统包括矿用透地通信系统、矿用漏泄通信系统、矿用感应通信系统、矿用载波通信系统、矿用WiFi通信系统、矿用小灵通通信系统和矿用2G/3G/4G/5G通信系统等。其中,矿用透地通信系统主要应用于应急救灾通信,矿用漏泄通信系统、矿用感应通信系统、矿用载波通信系统和矿用WiFi通信系统主要应用于局部通信,矿用小灵通通信系统和矿用2G/3G/4G/5G通信系统应用于全矿井无线通信。矿用WiFi6,4G,5G无线通信系统是当前煤矿无线通信的主流建设方案[18],为煤矿智能化建设提供了可靠的通信平台。

随着通信技术的迅速发展,无论是在无线通信还是有线通信方面,矿用通信系统传输能力都得到大幅提高:有线通信传输速率已达10 Gibit/s以上,100 Gibit/s速率的SPN网络在矿井已有应用案例;无线传输速率也已突破100 Mibit/s,如5G,WiFi6等通信技术均支持1 Gibit/s以上的峰值传输速率。矿用通信系统发展的另一个趋势是融合,语音调度通信将仅仅是一种基本应用,数据、图像、视频乃至多媒体融合应用将成为通信应用的主流,各种应用将更加便捷地融合在统一的通信平台中,为矿山提供语音、视频、数据的统一接入、调度、管理、联动等服务。

煤矿多网融合通信系统建设,是国家和地方相关部门给煤矿智能化建设指出的有关基础信息建设方面的标准,也是现阶段煤矿高效生产的迫切需求与安全保障。国家煤矿安全监察局印发了《煤矿安全监控系统升级改造技术方案》的通知,要求支持多网多系统融合。在地面统一平台上融合的系统包括环境监测、人员定位、应急广播等系统,其他可考虑融入的系统包括视频监控、无线通信、设备监测、车辆监测等系统。

多网融合通信系统建设将有线(行政/调度电话)系统、无线(WiFi/4G/5G)系统、IP广播系统、人员位置监测系统、视频监控系统在一个融合调度台上分系统进行调度指挥,结合区域设备情况,实现区域的多系统融合调度。以“一图一平台”的呈现方式实现了统一接入、统一语音调度、统一视频呈现、统一点位信息查询、地图圈选/框选调度、跨系统联动等功能。系统具有上级平台调用接口,可实现不同平台间的数据同步。“一图一平台”综合调度管控平台的“一图”指在一张图上可呈现各子系统的不同资源,用户可直接在“一图”上对各种资源进行调度、查询、预览等操作;“一平台”指矿用融合通信平台,可将多类型的通信系统、各类设备监测监控系统等子系统按需选择并统一接入矿用融合通信系统平台,实现统一呈现和统一调度,同时各子系统也可分开独立运行、管理。

2.3 煤矿定位技术的发展与演进

我国煤矿定位技术的发展始于20世纪90年代,主要应用于井下人员管理系统[19-20],经历了RFID单向区域定位、具有双向报警功能的RFID区域定位、ZigBee定位(RSSI)[21]、2.4 GHz精确定位、UWB精确定位[22]等阶段。

煤炭科学研究总院常州自动化研究院于1999年开始研究矿用动目标监测实用化技术,推出了基于RFID技术的KJ69型矿用人员安全监测系统,实现了对井下人员/车辆等动目标的区域定位。2002年,山西潞安矿业(集团)有限责任公司漳村煤矿安装使用我国第1套矿井人员监测与管理系统,推动了人员安全监测与管理系统在我国煤炭行业的应用和普及。

随着ZigBee技术的普及应用,井上下双向报警功能逐渐成为行业普遍需求。2007年,煤矿矿用人员监测与管理系统行业标准AQ 6210−2007《煤矿井下作业人员管理系统通用技术条件》发布并实施,2.4 GHz ZigBee无线区域定位技术开始成为主流技术。

2010年,德国Nanotron公司推出了基于TOF(Time of Flight,飞行时间)的2.4 GHz精确定位芯片NanaLoc及模组,常州研究院率先引进并采用该定位芯片开发了KJ69J型井下精确定位系统(图1),定位精度达4 m,定位距离达200 m。精确定位取代区域定位带来的问题是定位标志卡功耗急剧上升,定位实时性要求与定位标志卡的功耗矛盾成为技术瓶颈。为解决该问题,集成定位模块的本安型信息矿灯出现,采用矿灯电池给定位模块供电,降低了定位标志卡更换电池的维护工作量及成本,提高了系统的可靠性。

从2015年开始,爱尔兰Decawave公司研发的具有更高精度的UWB精确定位芯片逐渐成熟并推向市场。该芯片首先应用于国家能源集团与常州研究院“煤矿井下掘进工作面人机接近监测技术与装备”项目。掘进工作面作业时光线暗、噪声大,操作人员视线、听力受阻,操作时不易及时发现设备周围人员,导致人身伤害事故发生。针对该问题,研制了国内首套井下装备人员接近双向报警和设备自动停机装置,有效提高了井下人机作业安全。该项目在国家能源集团乌兰木伦煤矿进行了长达10个月的工业性试验,试验结果表明,定位精度达0.5 m,响应时间为0.9 s。

2019年,基于UWB高精度定位技术的新一代煤矿井下人员定位系统首先在山东省开始试点并推广应用,UWB定位技术逐渐成为井下主流定位技术。同时,基于精确定位技术的井下位置服务系统逐渐成为国内外研究的热点,位置服务的核心思路是采用统一架构的定位基础设施,支撑所有井下定位应用服务。除用于矿井人员、车辆等动目标定位、跟踪外,系统逐步用于人机作业安全、协同作业、避障导航等井下应用场景。

2.4 智能矿山信息基础设施建设发展趋势

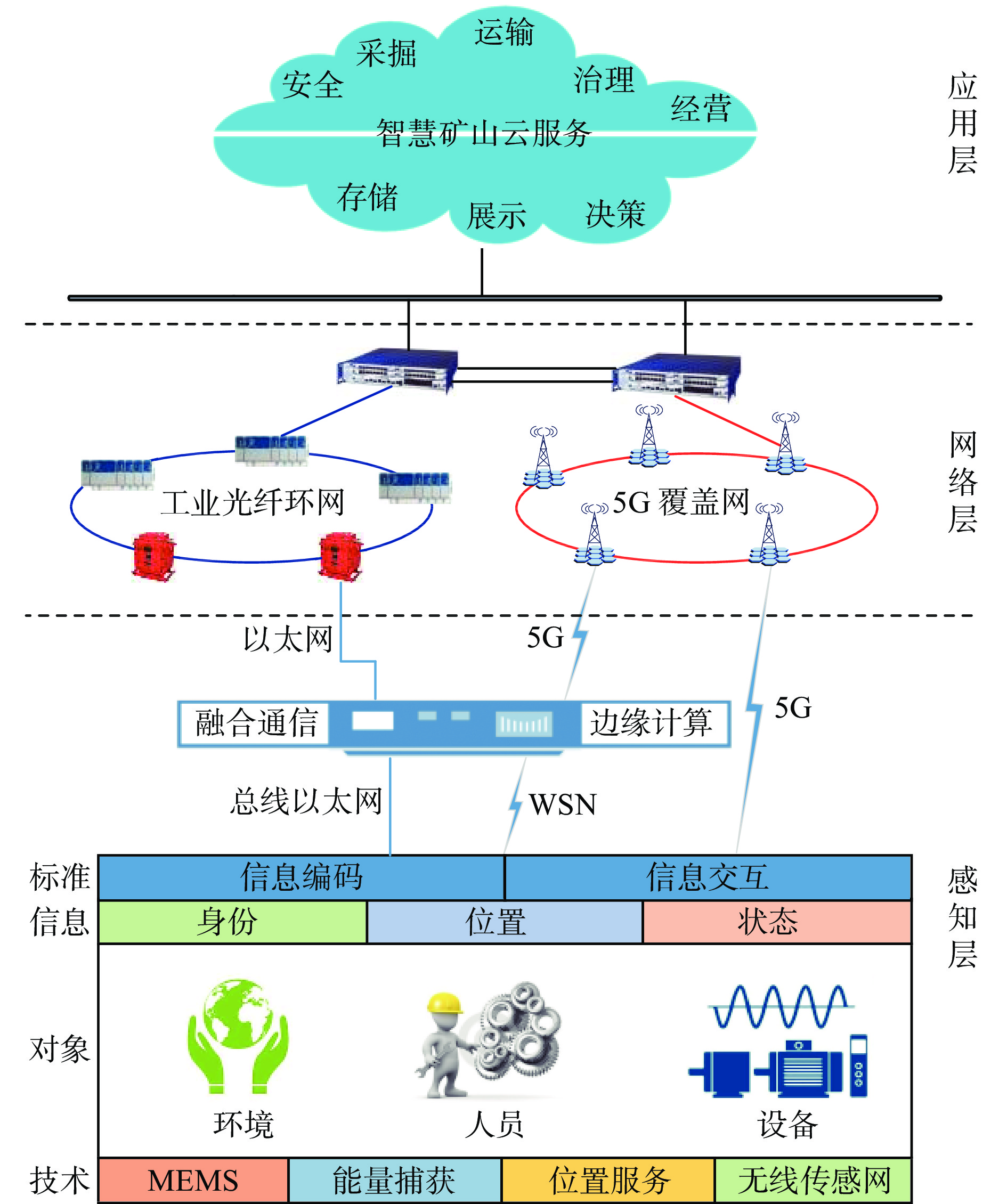

智能矿山建设对井下网络、通信和定位系统的统一架构、集中服务、高性能、高可靠性及建设成本均提出了新要求[23]。智能矿山信息基础设施要求统一架构融合异构网络,统一承载隔离不同业务数据,统一基站支持多种业务融合。智能矿山信息基础设施架构如图2所示,其主要特征体现在以下方面。

1) 统一网络通信。采用基于SPN技术的5G承载网络,按照“一张网”的要求进行网络规划,井下各隔离的业务系统通过不同的分片接入;将各种业务统一汇聚到SPN环网设备上,SPN环网设备可以承载5G专网无线信号的回传,这是目前先进的5G回传承载方案。支持5G,WiFi6无线网络高速无缝接入,同时支持百兆/千兆以太网、现场总线网络、无线传感网等低速接入,实现异构网络融合与统一承载。

2) 位置服务一体化。定位与网络通信具有相同的基础设施架构,因此将高精度位置服务系统与网络通信系统一体化设计,在基站端实现多业务融合,可有效降低建设成本,形成统一架构的网络通信和定位导航基础设施,可以支撑关键的智能化矿山应用服务,包括井下无人化运输、装备自动协同作业及各类井下机器人作业。

3) 优化网络管理。统一网管支持全矿井信息基础设施的网络安全、接入认证、拓扑管理、故障管理、性能管理、存量管理、网络巡检、网络割接调整等,提供统一的高可用性、容灾的部署解决方案。

3. 煤矿自动化和智能化装备的研发与产业链发展

智能化技术装备是煤矿智能化建设的重要支撑和关键环节。随着煤矿行业重大项目持续攻关,一批重大技术装备得以突破,煤机装备已从依赖进口到基本实现国产化,支撑一批现代化特大型安全高效煤矿建设。在此基础上,各类装备技术不断向自动化、智能化演进,控制系统得以研发,针对不同地质条件的控制工艺与关键技术持续深化,实现了矿井生产自动化,提高生产效率的同时降低了劳动强度,为全面推进智能化煤矿建设奠定了基础。

3.1 采煤工作面自动化和智能化装备发展

采煤工作面由液压支架、采煤机、刮板输送机、转载机、破碎机、带式输送机、组合开关、泵站等多达十几种、近300台设备组成,是煤矿生产中设备最多、环境最恶劣、工作最复杂的系统。实现采煤工作面自动化首先需要实现各类单机自动化。液压支架控制系统是核心装备。英国、德国于20世纪70年代开始研发电液控制技术,90年代逐步开始应用,实现了工作面集中监控。2008年,北京天地玛珂电液控制系统有限公司成功创新研发了首套具有自主知识产权的国产SAC电液控制系统,工作面自动控制系统迅速发展。2014年,在陕煤集团黄陵一号煤矿首次开创了较薄煤层“工作面有人巡视、无人操作、远程干预控制”的自动化开采模式,突破了工作面采煤机记忆截割、液压支架自动跟机移架等技术,工作面实现自动控制,并广泛推广。

采煤工作面自动控制系统由电液控制系统、采煤机控制系统、输送“三机”(刮板输送机、转载机、破碎机)集控系统、泵站控制系统、供电控制系统、语音通信系统、视频监控系统、人员定位系统等组成,如图3所示。结合开采工艺,依据工作面顶板压力、倾角、液压支架姿态、采煤机运行状态等信息,将整个生产过程划分为不同的阶段,自动决策并控制液压支架中部跟机、斜切进刀、端头清浮煤、转载机自动推进等动作,实现了工作面自动跟机移架,达到连续生产的目标[24]。

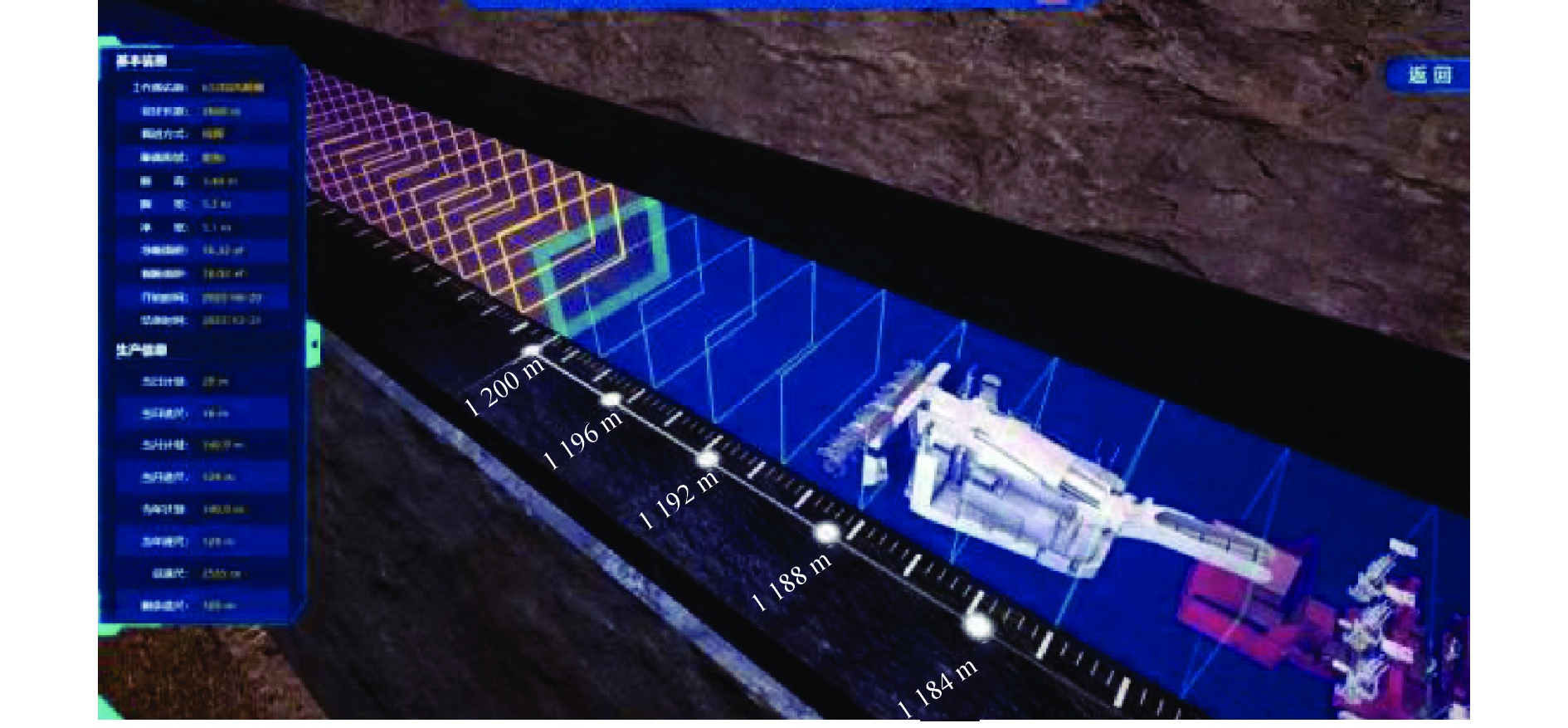

2016年,兖矿集团转龙湾煤矿针对工作面设备智能控制问题,采用LASC惯性导航装置在工作面实现采煤机截割轨迹、位姿有效监测和刮板输送机自动调直控制,工作面控制由自动化向智能化迈进。近年来,基于透明地质的工作面自适应截割技术发展迅速,提高了智能开采自适应能力。基于透明地质的工作面自适应截割技术是在建立描述煤层的三维数字化GIS模型,结合工作面实际情况和已探明影响工作面安全高效回采的煤厚信息、地质情况的基础上,利用历次采煤机截割过程中的位姿信息建立采煤机截割模型,并与基于GIS系统建立的煤层模型进行比对,得出下次截割工作循环的采煤机摇臂相对调高参数,同时依据记忆截割数据、截割负载变化、油缸压力和调高系统PID闭环控制进行智能调高,实现采煤机自适应截割。该技术在国家能源集团榆家梁煤矿首次试验,并在黄陵一号煤矿得到广泛推广,取得了很好的应用效果。但受制于地质探测精度、工作面设备群推进控制策略等问题,基于透明地质的工作面自适应截割技术仍在探索阶段[25]。

在大采高和超大采高智能化开采方面,自2010年起,我国先后在国家能源集团补连塔煤矿、兖矿集团金鸡滩煤矿、国家能源集团上湾煤矿相继建成世界首个7.0,8.2,8.8 m超大采高智能化综采工作面,实现了超大采高工作面重型设备的协同高效推进,工作面作业人数大幅降低,顶板、煤壁得到有效控制。在特厚煤层智能化综采放顶煤开采方面,同煤集团塔山煤矿开采3−5号煤层时,实现了采煤机智能记忆截割,采用基于振动感知的煤矸识别装置,实现了放顶煤工作面的自动放煤控制[26]。

3.2 掘进工作面自动化和智能化装备发展

目前我国国有重点煤矿每年新掘巷道长度超过1.2万km,规模巨大。主要掘进支护方式为悬臂式掘进机掘进配合单体锚杆钻机支护,占比达90%以上,机械化程度低,成巷速度慢,造成采掘失衡矛盾。近年来,为攻克掘进连续作业难题,各类快速掘进设备发展迅速。以掘锚一体机为核心,搭载锚杆转载机、可弯曲带式输送机、迈步式自移机尾等,实现掘进、锚固、运输的平行作业,大幅提高了掘进效率。

掘进装备自动化控制技术经历了“断面监视、视距遥控、记忆截割”“工况监控、 远程控制、自动截割”“自主导航、智能截割、单机智能”“成套装备协同推进”4个阶段。通过对掘进机电控技术研发,实现对掘进机液压油缸、液压马达等电信号驱动,从而实现遥控及远程控制功能。在此基础上,搭载包括油缸位移传感器、倾角传感器、回转台转向角度传感器等的掘进机姿态感知体系,实现掘进机截割头姿态解算与仿形截割自动控制。另外,掘进机在巷道狭长空间中位姿解算关键技术(包括惯导技术、激光空间交汇定位技术等)的突破,推动了掘进机定位导航发展[27]。

在掘进自动化日渐成熟的情况下,掘进智能化技术瓶颈正在被逐步攻克。针对现有锚杆施工工艺复杂、难以实现自动化作业的问题,钻锚一体化锚杆支护材料、工艺、装备及技术得到突破[28]。采用一体化锚杆作为钻杆打孔、后注式锚固剂进行锚固的新型施工工艺,通过配套的自动锚杆钻机和集控系统,实现锚杆“一键自动打设”,大大降低了掘进支护施工难度,使掘进平行连续作业得以实现,助推了掘进智能化发展。在此基础上构建惯导系统+全站仪的掘进机自主定位系统,实现对掘进一体机机身位置信息(三维坐标)和位姿信息(偏向角、俯仰角、横滚角)的检测及显示。另外,通过在掘锚一体机、锚杆转载机上布置相对位置监测传感器,实时监测多机间的相对位置关系,为多机联动提供依据信号,实现多机间的协调联动。在此基础上,将掘进作业工艺与围岩相互关系进行统筹分析决策,构建基于地质模型的掘进机截割模板规划(图4)。根据随掘随探地质信息,沿巷道方位角垂直方向自动剖切断面,能够根据掘进机位置信息,向掘进工作面内部剖切多个剖面,所切剖面包括煤厚、煤层顶板中心点坐标、中心点连线俯仰角及横滚角、矩形断面坐标、剖面法向方位角等信息。通过上述技术突破,构建了掘进装备群智能化体系。

3.3 智能变频传动装备发展

煤矿井下装备(如刮板输送机、带式输送机、立井提升机、通风机等)均采用电动机进行动力驱动,因此井下装备实现智能化的基础是实现电动机调速控制。随着变频技术的发展,采用分体式变频器+电动机的控制模式广泛使用,支撑了煤流运输过程中运输设备大负载软启动、根据运量智能调速及通风机风量调节等智能控制功能。

随着技术发展,为提高输出功率密度,减小设备体积,变频一体机得到研发与应用。变频一体机实现变频器与电动机集成,启动转矩大、响应速度快,且变频驱动直接输出到电动机,最大限度降低了变频产生的沿线电磁干扰问题。另外,永磁同步直驱一体机因其高效节能、简单可靠、振动噪声小等优点得到大面积推广。在此基础上研发了永磁同步变频调速一体式电动滚筒系统(图5),集成了电动机、控制系统、驱动系统、滚筒,使得轻载运行时节能效果更为显著,设备可靠性更高,可实现缓启缓停,减少了对负载设备的冲击,并通过主从控制实现多机传动及功率平衡,达到主煤流运输系统沿线多部带式输送机智能化协同控制[29]。

3.4 煤矿辅助作业装备与机器人发展

煤矿井下危险作业岗位由机器人替代是行业发展的必然[30]。全面进行煤矿机器人集成研发及应用,形成机器人集群,实现关键作业岗位机器换人,构建全矿井的智能化生产决策控制+井下机器人操作,推进全矿井、全环节、全过程的智能化是煤矿智能化愿景。

当前,巡检机器人研发较为成熟,在主运输系统、变电所、水泵房等固定场所实现智能巡检全覆盖,通过搭载视频传感、红外传感、气体传感、音频传感、烟雾传感等系统,实现了环境安全巡检、胶带跑偏、异物监测、人员安全监测、温度监测、异响检测、智能抄表等功能,极大减少了井下巡检工作人员的数量。

智能辅助作业装备是煤矿机器人研发应用的关键方向。由于涉及的工种多且工艺繁杂,目前各类辅助作业装备正在攻关研发过程中,如喷浆作业装备、井下管道安装车、电缆卷放车、巷道清理及掏槽装备、巷道清扫车辆等辅助作业装备在井下开展了工程实践,降低了工人劳动强度。在上述辅助作业装备应用的基础上,部分厂家进行辅助作业装备智能改造,实现装备远程控制甚至自主作业控制,使其成为机器人设备。

2019年1月,我国发布了《煤矿机器人重点研发目录》,煤矿机器人研发进入“快车道”。2022年,“十四五”重点研发计划项目“煤矿井下辅助作业机器人”启动,集中攻关钻孔机器人、管路安装机器人、冲尘机器人和巷道修复机器人等井下作业类机器人。同时,多场景机器人集群调度指挥系统的研发,实现了对于井下各场景机器人群组的实时监控,控制指令远程下发,机器人任务分配与路径规划,机器人控制系统与相关生产、安全设备控制系统的协同联动等,并在陕煤集团柠条塔煤矿成功实施,形成智能装备和机器人集群协同作业的新模式[31]。

4. 煤矿自动化和智能化系统的研发与应用

我国煤矿自动化和智能化建设在经历了单系统自动化、矿井综合自动化、矿山物联网阶段后,正朝着智能矿山综合管控的方向发展,有力推动了煤炭行业安全、高效、绿色、高质量发展。

4.1 单系统自动化阶段

从20世纪80年代开始,我国先后引进欧美国家的监控系统,通过消化吸收,将其技术进行拓展应用,先后自主研发了多种型号的煤矿安全监控系统、带式输送机控制系统、提升机控制系统等,这些系统基本上采用单机就地控制模式,到了20世纪90年代后期,研发出可在地面进行监控的单机自动化系统。

在单系统自动化阶段,每类自动化系统都是以某类监控业务为主,有各自独立的监控系统软件平台和独立的传感器、数据采集装置。各类自动化系统自成体系,可实现现场环境与工况信息的集中监测和远程控制,实现对数据的存储、运算和可视化展示。在该阶段,分类传感技术和二维GIS、矢量化图形得到应用,单系统传输通道得以形成,实现了可编程控制、远程集中监测与控制、报警与闭锁。由于系统软件平台和传感器、采集设备相对独立,相互之间没有关联,导致出现“烟囱式”发展,各系统之间数据相对孤立,网络不健全,无法实现数据之间的集成共享,系统软件以单机远程控制为主,难以实现系统间的协同控制。另外,传感器可靠性不足,造成系统维护量大。同时系统智能化程度不高,数据仅以展示及预警为主,缺乏相关智能分析功能。

随着技术的发展,单系统自动化在传感器方面横向扩展,实现多传感融合,并主动接入其他系统数据实现数据集成。由环境安全参数(气体浓度、温度、风速等)和设备开/停状态监测,向火灾监测与预报、水灾监测与预报、矿井压力监测与预报等综合监测发展,大大减少了瓦斯与煤尘爆炸、火灾、水灾、顶板等灾害与事故的发生。

4.2 矿井综合自动化阶段

21世纪初,矿井综合自动化系统开始建设,并具有数字化特征[32]。采用多种现代化信息与自动化技术建立基于网络的大型开放、分布式控制系统,形成全矿井监测、控制一体化,实现全矿井生产各环节的过程控制自动化和生产综合调度指挥,对于矿井减员增效、降低成本、提高矿井整体安全和生产水平起到很大作用。

国家能源集团大柳塔煤矿通过在井下现场部署统一的现场总线(ControlNet),对现场带式输送机控制、排水控制、通风机监控等自动化控制设备的数据传输方式进行统一;针对少量不支持现场总线的系统,通过在井下通信链路上配置数据转换网关实现各类自动化系统数据共享传输,在地面通过配置统一的组态软件实现对煤矿井下现场设备的远程集中监测与控制。在国内其他区域煤矿,主要通过在井下建设高速工业以太环网实现通信链路上各类自动化系统数据共享传输,进而实现与各自的监控主机通信,从而实现数据、语音、图像的一体化传输。通过在地面计算机研发矿井综合自动化软件平台来实现数据集成和远程集中控制,该集成方式是通过在应用层面建立第三方数据通信协议,将数据从各类自动化系统上位机软件汇聚到一起。同一时期,煤矿地测专业人员开始提出以GIS技术为基础的数字化矿山概念,但其最后的发展与矿井综合自动化系统概念趋于一致。

矿井综合自动化阶段主要以自动化系统数据集成和综合展示为主,辅以简单远程控制,综合集成平台与三维GIS数字平台得到应用,高速工业以太网通道形成,实现了初级数据处理、初级系统联动、信息综合发布,数据交互方式以图形为主,涉及三维GIS、矢量化图形、表单等方式。由于不同系统产生的数据在时间和位置上没有统一,且数据之间没有产生关联关系,数据综合利用分析能力不足;传感器只为所属自动化系统服务而未实现数据共享,因功耗高、布线维护不方便、无合适的末端无线网络而无法实现泛在感知和互联互通。

4.3 矿山物联网阶段

2005年,国际电信联盟提出“物联网”概念,指出世界上所有的物体都可以通过互联网主动进行信息交换。综合物联网含义及矿山生产实际[33-34],矿山物联网定义:通过身份识别、实时感知、位置感知、动态控制等技术手段,按照约定的协议,将矿山作业现场人员、设备、环境、地面计算机、移动终端等对象与矿山通信网络(涉及现场无线自组网络、骨干传输网络、地面管理网络和互联网络)相连接,进而实现对矿山现场人、机、环等对象的智能化识别、定位、跟踪、监控和管理的泛在感知网络。

4.3.1 矿山物联网系统体系架构和关键技术

为了深入应用物联网技术,实现矿井智能环境中人与人、人与物、物与物全面感知交互,提升矿井数字化能力,将矿山物联网系统划分为感知层、网络层和应用层[35],如图6所示。各层主要内容及关键技术如下。

1) 感知层。对于泛在感知来说,“大样本”状态感知需要部署海量的感知终端。传统感知终端需要远距离集中供电、总线传输和定期标校,造成成本高、维护困难、无法大量使用,而煤矿井下泛在感知的实现对传感与传输的成本、能耗和稳定性提出了更高的要求,需要使用低成本、低功耗的无源无线式终端设备和新型MEMS传感技术、低功耗大容量无线自组网传输技术、能量捕获技术做支撑。

物联网对象感知的描述应至少包含身份(who)、位置(where)、时间(when)和状态(how)4个“W”元素,用于与其他变量关联。因此,除了状态感知外,还需要配置定位精度较高的位置服务模组,使其具有时间和位置标签,同时需要为每个感知终端配备唯一身份识别码,使其变成真正有意义的工业物联网数据。

2) 网络层。在数据传输网络方面,煤矿以高速工业以太网为主干,以高速无线局域网、低速无线传感网和现场总线为延伸的技术方案已经基本成熟。可承载通话、高清视频的4G和WiFi已经广泛应用,新一代的5G和WiFi6也已进入矿用化阶段。在用末端现场总线和无线传感网呈现技术多样性,LoRa,ZigBee,WaveMesh等技术已广泛使用,但在广联接、低功耗方面欠缺,无法满足物联网终端之间的互联互通。

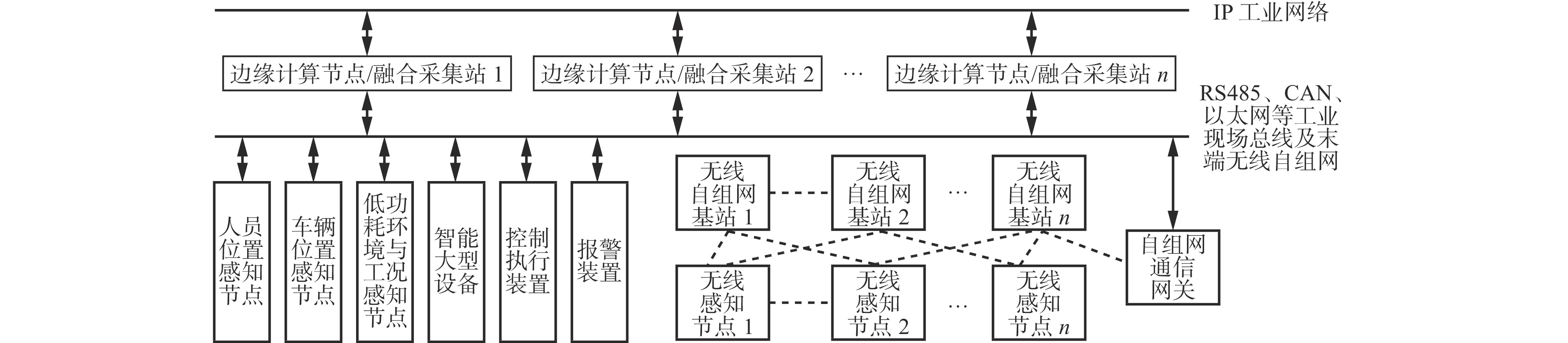

由于泛在感知而形成了“大样本”数据,要实现这些数据之间的快速、长时间、可靠交互,针对矿井巷道的线型空间,需要在末端网络实现具有低功耗、广联接、链状结构无线自组网能力的无线网络技术与设备,并通过网关接入工业网络,各感知节点包括移动节点可同时与2个基站之间建立连接,形成主备链路,确保链路具备路由自发现和故障自恢复能力。矿井泛在感知无线自组网系统如图7所示。

3) 应用层。矿山物联网系统是一种由“云、管、边、端”等不同装备组成的智能感知与交互生态体系,而应用层是附着和融合在该体系中的业务,依托于云计算平台,需要感知节点分布式智能、网络边缘智能、区域智能和矿山总体智能相结合,需要泛在感知与泛在连接的支撑,并以单机装备甚至成套系统的方式充分体现在煤矿“采、掘、机、运、通、排”等业务的实际应用环节中。

根据要求,需要建立一个与具体应用无关的开放式应用平台,解决各种应用中公共信息的处理,如数据描述、数据通信接口、数据处理中间件、报警处理、人机接口等。该开放的应用平台使第三方的服务不需要考虑过多的基础数据处理方式,而专注于自己擅长的业务,“大样本”感知信息即可按照身份标志、空间位置和状态、时间进行融合解算,形成能够正确描述煤矿空间状态的准确信息,为“采、掘、机、运、通、排”业务的智能运行提供准确依据。

4.3.2 矿山物联网系统与常规自动化系统的区别

矿山物联网系统与常规自动化系统的最大区别如下。

1) 泛在感知。大样本、多参量的海量感知终端形成针对井下“人、机、环”的全面连续感知而非单点不连续感知,能够为矿井的状态实时再现、演化过程跟踪、态势预测预警、业务自主决策等提供基础信息支撑。

2) 泛在连接。矿山中的物与物、人与物、人与人均能建立网络连接、进行不间断信息交互,网络层泛在连接的建立和保持需要低功耗的多连接无线传输技术做支撑,交互的实现和持续需要统一的信息编码和交互协议做支撑。

3) 泛在智能。矿山中“采、掘、机、运、通”等业务智能运行的决策由地面主控向网络边缘设备甚至终端设备迁移,应用层的泛在智能需要边缘计算、人工智能等关键技术做支撑,也需要借助泛在的感知和连接提供全面实时数据。

4) 数据共享。常规的矿井监测监控类子系统采用“烟筒式”建设模式,各自部署所需设备、采用私有的通信协议和传输通道,感知设备分别部署、信息不能共享和就地互通。矿山物联网的“云、管、边、端”装备部署和运行模式与其有较大差异:感知设备有身份标志,可以提供共享信息服务,网络中的通信连接和数据交互以业务应用需要为基础进行组织维护。

4.4 智能矿山综合管控阶段

以工业互联网“云−边−端”架构体系为顶层设计[36],构建智能矿山综合管控体系(图8)。通过交叉融合智能感知技术实现感知及执行终端的泛在感知和精准控制,利用边缘计算技术实现边缘侧机理建模和智能算法的快速响应,应用云计算、大数据、数字孪生及人工智能等技术,基于统一的智能矿山基础信息平台,规划设计系列智能矿山协同管控应用中心,实现煤矿安全、生产、经营及运维等业务融合与协同优化[37-39]。

4.4.1 智能感知及执行(端)

智能感知及执行装备是智能矿山数据来源基础及指令执行载体。除包括传统环境监测传感终端、摄像头、射频卡、井下手机终端外,还包括智能化采掘装备(如采煤机、液压支架、刮板输送机等)、智能化生产辅助装备(如智能供电、智能压风、智能供排水装备等)、智能化主煤流运输装备(如驱动装置、张紧装置等),另外还包括新型智能传感监测装置(如新型光学多参数传感装置、光纤高灵敏风速传感器、低功耗MEMS传感器等)、矿用特种机器人装备(如采煤类机器人、掘进类机器人、运输类机器人等)。智能摄像头作为新型智能化传感装置,解决了多传感数据采集问题,逐步成为智能感知终端研究方向。通过构建视频流一体化智能调度平台,建立视频人工智能分析系统,构建视频流节点智能调度机制,研究不同摄像头关键视频信息全程自动追踪组合方法,实现视频节点智能接入分析和视频节点数据信息共享及协同联动,并建立关键场景视频流智能分析算法库,研究特征视频场景匹配智能调度与分析算法,从而为煤矿安全智能管控与不安全行为预警服务。目前已实现功能包括脱岗报警检测、入侵报警检测、人数自动统计、场所着装检测、不安全行为检测、安全禁区提醒等。

4.4.2 智能自控(边)

边缘计算靠近井下终端,采用就近计算模式,为云计算分担实时性要求不高、大量重复性数据分析及指令执行任务,从而减轻网络负担、降低分析及执行时延、减小云端计算压力。传统意义上的井下各监测监控系统主机、分站等均可视为边缘计算装备。随着煤矿井下智能及执行装备的发展,数据量呈几何倍增长,传统的边缘计算装备及方法已经难以满足分担云端算力的需求,因此在后期的智能化发展中,边缘计算需在数据快速处理、云边协同技术、计算方法等方面重点攻关。

4.4.3 智能矿山综合管控平台(云)

智能综合管控平台以数字孪生、人工智能、大数据、云计算等新兴技术为基础,基于智能矿山基础信息平台,融合安全、生产及经营管理等智能感知数据,通过专业化、模块化数据集成及业务分析,构建地质保障、生产调度协同管控、安全保障综合防控、机器人集群协同调度、专业业务、业财融合经营管控、决策分析综合管控、精准运维监测管理等业务应用中心,形成由智能矿山基础信息平台、煤炭工业大数据中心和8个业务应用中心构成的“1+1+8”智能矿山应用框架。

1) 地质保障应用中心。地质保障技术是实现煤矿精准、安全、高效开采的基础,其为资源勘探、矿井设计、灾害预测及防治、采掘工程等提供基础性、超前性、系统性支撑作用。地质保障应用中心以物探、地质钻探、采掘工程等作为地质信息数据来源,获取海量高精度地质数据并实现数据的动态管理,通过智能综合管控平台的地质分析模型及算法、计算机仿真等技术实现地质模型的透明化、可视化,助力矿产资源合理开采及矿井安全生产。

2) 生产调度协同管控应用中心。以生产调度业务为核心,采用数字孪生技术手段,构建主生产过程生产调度模型,组织和协调掘进、采煤、运输、提升、洗选、销售等主煤流环节,配合通风、压风、供配电、供排水、辅助运输等辅助生产环节,综合平衡和调配、优化资源配置,实现子系统间的协同管控,充分发挥各环节生产能力,使生产过程能均衡、连续地进行,同时结合班组精细化管理和岗位标准作业流程,全力打造以决策层(矿领导)、调度层(调度指挥中心)、管理层(区队、科室)、执行层(班组)、操作层(岗位工人)为主线的流程顺畅、执行有力的集中调度管理体系。

3) 安全保障综合防控应用中心。以灾害监测分析和风险管控为核心,构建煤矿安全综合防治系统。融合瓦斯灾害、火灾、水灾、顶板灾害、冲击地压灾害、粉尘灾害等监测系统数据,通过灾害智能分析算法,实现单一灾害及关联灾害的态势预测,并与灾害相应防治系统或装备实现智能联动和协同管控;通过信息技术实现隐患识别、管控措施落实、风险状态动态监测、隐患闭环管理等一体化管控。

4) 机器人集群协同调度应用中心。以煤矿各类生产及辅助机器人为载体,集成井下空间位置服务信息,结合区域环境监测终端数据、人工智能摄像头监测信息等,构建场景化模型、机器人运动学模型,借助数字孪生等实现三维可视化展现及远程操控,通过5G传输通道将数据上传至云端,经过数据治理、数据融合实现虚拟世界和物理世界的信息交互,应用任务调度管理算法机制,实现机器人集群协同管控。

5) 专业业务应用中心。针对煤矿通风、防治瓦斯、防治粉尘、防治火灾、地测防治水等专业业务,运用各专业智能分析算法,剖析各专业数据指标的相互关联、挖掘业务运行问题、研判专业业务发展态势、总结专业业务发展规律,实现专业业务的精细化、专业化管理,通过构建专业业务知识库,实现专业业务的有效沉淀,降低专业业务技术门槛,为相关技术人员学习、决策和业务日常管理提供技术平台。

6) 业财融合经营管控应用中心。以财务流、业务流、信息流为主线,集成煤矿财务管理、仓储运销管理、成本管理、合同管理、物资供应管理、内部市场化管理等经营管理信息系统,并打通与安全生产业务的数据链路,实现安全生产与经营管理业务的数据联通和业务协同。

7) 决策分析综合管控应用中心。以“采、掘、机、运、通”等各类日常监测及管理业务数据为基础,通过指标分析、数据汇总、统计等,采用不同形式、不同维度的展现方式,形成安全、生产、经营管理等不同分类主题,通过大数据看板或定制化门户,满足不同用户把控安全生产运营状态的需求,并实现辅助决策。

8) 精准运维监测应用中心。集成接入各安全生产监测监控子系统运行状态、网络通信链路与数据传输状态、智能矿山综合管控平台各功能模块运行过程资源占用情况和运行故障等信息,搭建精准运维可视化图表界面,实现机器化的数据采集和标准化运维管理,减少系统故障排查时间,降低人工成本和时间成本。

5. 煤矿智能化技术前景展望

5.1 建立高精度透明地质模型

为切实发挥高精度透明地质模型在煤矿智能开采、灾害防治、资源勘探等领域的作用,从数据−信息−知识透明3个层级优化发展透明地质系统[40-41]。① 开展高精度钻探、掘进、采煤等实时探查技术和装备的研发,为透明工作面提供数据支撑,研发地质数据模型算法,实现采煤、掘进工作面虚拟模型的实时数据更新和预测预报。② 依托常规煤矿地质信息,如工作面测量数据、钻探数据、物探数据、采掘数据、监测数据等多源地质信息,研发煤矿多源地质数据融合方法,结合插值算法构建高精度工作面地质模型。③ 基于智能矿山综合管控平台地质保障应用,充分利用煤炭工业大数据中心,实现地质多源异构数据的集中存储、集中管理、数据融合。基于全面透明地质信息基础,实现地质保障数据的实时、共享、标准及可靠等特征,运用地质信息全生命周期和信息共享模式,借助数字孪生可视化展示及预测预警,为煤矿智能开采提供有力可靠的地质信息保障。

5.2 无人操作系统常态化可靠运行

智能矿山建设背景下,设备的无人化操作成为趋势和必然,随着煤矿机械化、自动化水平的提升,设备之间的协同复杂性和难度日益加大,煤矿的安全生产离不开掘进、采煤、运输、提升等装备的稳定可靠运行[42-43]。① 保障传统传感器的使用效果。提升煤矿特殊环境及条件下传感器的稳定性,实现煤矿装备状态的全息感知;统一已有设备和新增设备的通信协议,保障数据传输通畅。② 大范围使用新型智能传感器。研发新型智能传感器,突破现有的振动、电压、电流传感器等参数限制,研发包括位移、姿态、速度等监测参数在内的传感器,实现生产运输等核心装备信息采集的多样化、全面化,从而对其进行有效监测。③ 完善故障特征知识库。打破单一煤矿故障特征知识库积累的模式,通过大数据平台实现多煤矿设备现场真实故障特征样本的综合积累,结合理论和实验样本实现对设备故障的智能诊断。④ 提升决策模型鲁棒性。采用人工智能算法,以特定煤矿安全生产区域或业务流程为单位,研究具有多健康状态的设备群类决策分析算法。

5.3 构建煤矿巨系统智能化兼容与协同机制

煤矿智能化系统包含掘进、综采(放)、主煤流运输、提升等主生产业务系统,机电、通风、压风、供电、排水等生产辅助系统,水、火、瓦斯、粉尘、顶板、矿压等灾害监测和防治系统,人力、财务、运销、合同等经营管理系统,种类繁多、数量较大,系统之间存在相互关联耦合关系,煤矿智能化建设首先要解决不同系统之间数据、业务等的兼容性问题[44],进而保障煤矿掘进、开采、运输、通风、洗选等全流程智能化运行。解决煤矿兼容性问题需要从以下方面入手:① 统一数据标准。煤矿智能化系统数据存在多源异构特征,不仅包括结构化数据(如设备状态参数、控制参数等),也包括非结构化数据(如音频、视频等),不同结构的数据存储和处理方法等均不一致,需要根据不同数据特点统一标准,实现兼容。② 全面提升业务系统协同度[45]。煤矿智能化系统之间在时空、流程、规则等业务逻辑上存在紧密联系,为提升采掘效率、安全水平、环保效果、节能成效,打破业务逻辑之间的浅关联形态,挖掘深度关联关系,从根本上实现准确预测、有效监控、高效协同、安全生产[46]。③ 有效解决网络通信协议兼容性。作为智能化系统之间有效信息传递的传输通道,煤矿网络传输需要统一通信协议标准、统一感知执行装备的通信技术标准,实现智能化系统之间的相融相通、信息流畅传输、保障系统稳定性。④ 实现智能化系统之间的协同管控[47]。通过人工智能、数字孪生等技术明确决策控制逻辑,实现全矿井、全流程的协同管控算法,提升协同控制兼容性。

5.4 “掘、采、运、洗、销”全流程智能协同管控

尽管单装备已逐步实现智能化,然而各子系统之间缺少协同合作。区域协同智能化将区域内的装备视为一体,以区域工作效率最高化为目的,通过工业控制智能算法优化配置区域内单体智能装备之间的关联性,实现区域内各单装备的相互协作。以采煤工作面为例,构建采煤机、液压支架、刮板输送机及配套辅助装备和工作面地质环境、灾害状态等的数字孪生模型,通过云端及边缘侧智能算法,实现对煤机装备之间的协同管控和煤炭的高效率开采。

以掘进、采煤、运输、洗选、销售为主线的煤矿主生产系统各环节之间连续性强、关联紧密,煤矿生产环境复杂,地质条件、人员管理、设备状态、灾害动态等不确定性扰动因素均会影响主生产环节的效率,环节之间的掣肘甚至将导致整个生产流程中断。煤矿企业产量大、时效性要求高,现阶段以调度管理人员人工判断的方式已无法满足煤矿高质量发展的需求。建立以数字孪生为基础的智能决策及调度预测模型,组织协调主生产系统各环节,通过智能算法均衡分配资源,实现日常调度的快速响应及环节故障的预测。

以工业互联网架构为基础,应用以数字孪生为驱动的智能矿山综合管控平台,构建煤炭工业大数据中心,深入挖掘利用煤矿企业安全、生产及运营方面的有效数据,实现煤矿掘进、采煤、运输、洗选、销售等主生产流程的全过程智能协同管控,结合供配电、供排水、通风、压风等生产辅助管控和水、火、瓦斯、粉尘、矿压等灾害协同管控[48],实现全矿井级的智能化协同管控。

5.5 优化柔性煤炭生产供给体系

常规的储备煤基地和进口煤调节峰值手段无法满足灵活调峰的目的,国内煤矿自身产量调节将辅助实现煤炭产量柔性供给。深入挖掘煤炭生产能力调节算法,调节煤炭产量,从而灵活应对煤炭供需季节性变化,保障紧急情况下应急储备[49]。柔性煤炭生产供给背景下,充分利用大数据、云计算、智能算法等新信息技术,结合煤炭开采、运输、库存、煤炭需求量等实际情况,形成煤炭“生产−运输−存储−销售−使用”的一体化运行模式,根据国内经济社会及煤炭消耗企业的运行情况,实现对煤炭需求量的精确预测,并智能调配煤矿产量、运输、库存等,达到煤炭的柔性供给。① 采掘生产侧提升智能化开采程度。突破智能开采、智能掘进、智能运输、智能生产保障、智能安全监控等技术手段,保障煤矿的智能安全生产,实现各生产环节生产能力的智能调节和控制。② 运输侧提高协同分配程度。持续打造智慧物流网络,研究铁运、汽运、“公转铁”等煤炭运输方式的运力、效率、成本等参数,优化调整物流资源,实现煤炭物流运输的网格化、智能化。③ 消费侧实现智能监测及预测。利用大数据等技术加强对电厂、石化、钢铁等下游煤炭重要消费行业对煤炭消耗量的智能监测及分析,构建煤炭市场监测及预测模型。

6. 结论

创刊50年来,《工矿自动化》见证了煤炭行业从机械化到自动化、智能化的创新发展历程,为煤炭科技工作者提供了学术交流平台,促进了煤矿先进科技理念、技术传播和推广,对煤炭行业自动化、智能化发展作出了卓越贡献。

1) 煤矿机械化到自动化、智能化是历史必然发展趋势,是中国经济社会对煤炭资源日益增长的需求及对煤矿安全高效生产的要求所决定的。煤矿智能化建设以高端机械制造业和新一代信息技术的发展结合作为基础支撑,不断克服制约行业发展的关键共性、基础底层等“卡脖子”问题,实现分阶段建设目标。

2) 煤矿信息基础设施日渐成熟,工业网络、无线通信网络、定位网络技术创新与系统融合,构建了统一架构以融合异构网络,统一承载以传输不同业务数据,统一基站以支持多种业务融合,为煤矿智能化发展奠定基础。

3) 随着采掘等生产装备发展,煤矿智能化理论、技术与装备创新,支撑了煤矿智能化系统及装备产业链发展。煤矿自动化、智能化系统建设由单系统自动化、矿井综合自动化、矿山物联网阶段正式迈入智能矿山综合管控阶段,实现智能感知、智能自控、高速传输、协同管控和智能决策是智能化发展的必然要求。

4) 建立高精度透明地质模型,无人操作系统常态化可靠运行,构建煤矿巨系统智能化兼容与协同机制,“掘、采、运、洗、销”全流程智能协同管控,形成柔性煤炭生产供给体系,是当前煤矿智能化技术迭代发展重点方向。

-

-

[1] 王国法,刘合,王丹丹,等. 新形势下我国能源高质量发展与能源安全[J]. 中国科学院院刊,2023,38(1):23-37. WANG Guofa,LIU He,WANG Dandan,et al. High-quality energy development and energy security under the new situation for China[J]. Bulletin of Chinese Academy of Sciences,2023,38(1):23-37.

[2] 王国法,李世军,张金虎,等. 筑牢煤炭产业安全 奠定能源安全基石[J]. 中国煤炭,2022,48(7):1-9. WANG Guofa,LI Shijun,ZHANG Jinhu,et al. Ensuring the safety of coal industry to lay the cornerstone of energy security[J]. China Coal,2022,48(7):1-9.

[3] 康红普,王国法,王双明,等. 煤炭行业高质量发展研究[J]. 中国工程科学,2021,23(5):130-138. KANG Hongpu,WANG Guofa,WANG Shuangming,et al. High-quality development of China's coal industry[J]. Strategic Study of CAE,2021,23(5):130-138.

[4] 康红普. 新时代煤炭工业高质量发展的战略思考[N]. 中国煤炭报, 2021-07-27(4). KANG Hongpu. Strategic thinking on high-quality development of coal industry in new era[N]. China Coal News, 2021-07-27(4).

[5] 刘峰. 对煤矿智能化发展的认识和思考[J]. 中国煤炭工业,2020(8):5-9. LIU Feng. Understanding and thinking on the development of intelligent development of coal mines[J]. China Coal Industry,2020(8):5-9.

[6] 王国法. 加快煤矿智能化建设 推进煤炭行业高质量发展[J]. 中国煤炭,2021,47(1):2-10. WANG Guofa. Speeding up intelligent construction of coal mine and promoting high-quality development of coal industry[J]. China Coal,2021,47(1):2-10.

[7] 丁恩杰,俞啸,夏冰,等. 矿山信息化发展及以数字孪生为核心的智慧矿山关键技术[J]. 煤炭学报,2022,47(1):564-578. DING Enjie,YU Xiao,XIA Bing,et al. Development of mine informatization and key technologies of intelligent mines[J]. Journal of China Coal Society,2022,47(1):564-578.

[8] 丁恩杰,廖玉波,张雷,等. 煤矿信息化建设回顾与展望[J]. 工矿自动化,2020,46(7):5-11. DING Enjie,LIAO Yubo,ZHANG Lei,et al. Review and prospect of coal mine informatization construction[J]. Industry and Mine Automation,2020,46(7):5-11.

[9] 孙继平. 煤矿信息化与自动化发展趋势[J]. 工矿自动化,2015,41(4):1-5. SUN Jiping. Development trend of coal mine informatization and automation[J]. Industry and Mine Automation,2015,41(4):1-5.

[10] 张申. 煤矿自动化发展趋势[J]. 工矿自动化,2013,39(2):27-33. ZHANG Shen. Development of coal mine automation[J]. Industry and Mine Automation,2013,39(2):27-33.

[11] 孙继平. 煤矿自动化与信息化技术回顾与展望[J]. 工矿自动化,2010,36(6):26-30. SUN Jiping. Review and prospect of technologies of automation and informatization of coal mine[J]. Industry and Mine Automation,2010,36(6):26-30.

[12] 王国法. 煤矿智能化最新技术进展与问题探讨[J]. 煤炭科学技术,2022,50(1):1-27. WANG Guofa. New technological progress of coal mine intelligence and its problems[J]. Coal Science and Technology,2022,50(1):1-27.

[13] 王国法,刘峰,庞义辉,等. 煤矿智能化——煤炭工业高质量发展的核心技术支撑[J]. 煤炭学报,2019,44(2):349-357. WANG Guofa,LIU Feng,PANG Yihui,et al. Coal mine intellectualization:the core technology of high quality development[J]. Journal of China Coal Society,2019,44(2):349-357.

[14] 徐瑛. 《工矿自动化》杂志“科研成果”栏目的业绩和影响力分析[J]. 科技创新导报,2012(36):232-233. XU Ying. Analysis on the performance and influence of "Scientific Research achievements" column of "Industry and Mine Automation" magazine[J]. Science and Technology Innovation Herald,2012(36):232-233.

[15] 田大兵. 多网合一信息集成系统在煤矿应用的设想[J]. 工矿自动化,2012,38(9):91-93. TIAN Dabing. Application idea of information integration system with multi-network in coal mine[J]. Industry and Mine Automation,2012,38(9):91-93.

[16] 姜秀柱. 基于EPA的煤矿工业以太网实时调度算法研究[D]. 徐州: 中国矿业大学, 2011. JIANG Xiuzhu. Research on Ethernet real-time scheduling algorithm for coal mine industry based on EPA[D]. Xuzhou: China University of Mining and Technology, 2011.

[17] 顾义东,孟玮. 煤矿5G无线通信系统建设构想[J]. 工矿自动化,2021,47(10):1-6,13. GU Yidong,MENG Wei. Coal mine 5G wireless communication system construction concept[J]. Industry and Mine Automation,2021,47(10):1-6,13.

[18] 霍振龙,张袁浩. 5G通信技术及其在煤矿的应用构想[J]. 工矿自动化,2020,46(3):1-5. HUO Zhenlong,ZHANG Yuanhao. 5G communication technology and its application conception in coal mine[J]. Industry and Mine Automation,2020,46(3):1-5.

[19] 霍振龙. 矿井定位技术现状和发展趋势[J]. 工矿自动化,2018,44(2):51-55. HUO Zhenlong. Status and development trend of mine positioning technology[J]. Industry and Mine Automation,2018,44(2):51-55.

[20] 包建军,霍振龙,徐炜,等. 一种高精度井下人员无线定位方法[J]. 工矿自动化,2009,35(10):18-21. BAO Jianjun,HUO Zhenlong,XU Wei,et al. A wireless location method with high precision for underground personnel tracking[J]. Industry and Mine Automation,2009,35(10):18-21.

[21] 张长森,董鹏永,徐景涛. 基于ZigBee技术的矿井人员定位系统的设计[J]. 工矿自动化,2008,34(2):48-50. ZHANG Changsen,DONG Pengyong,XU Jingtao. Design of personnel position system of mine based on ZigBee technology[J]. Industry and Mine Automation,2008,34(2):48-50.

[22] 陈康,王军,包建军,等. 基于消息复用的TOF井下精确定位技术[J]. 工矿自动化,2019,45(2):1-5. CHEN Kang,WANG Jun,BAO Jianjun,et al. TOF underground accurate positioning technology based on message multiplexing[J]. Industry and Mine Automation,2019,45(2):1-5.

[23] 张建明,曹文君,王景阳,等. 智能化煤矿信息基础设施标准体系研究[J]. 中国煤炭,2021,47(11):1-6. ZHANG Jianming,CAO Wenjun,WANG Jingyang,et al. Research on information infrastructure standard system for intelligent coal mine[J]. China Coal,2021,47(11):1-6.

[24] 黄曾华,王峰,张守祥. 智能化采煤系统架构及关键技术研究[J]. 煤炭学报,2020,45(6):1959-1972. HUANG Zenghua,WANG Feng,ZHANG Shouxiang. Research on the architecture and key technologies of intelligent coal mining system[J]. Journal of China Coal Society,2020,45(6):1959-1972.

[25] 王国法,张良,李首滨,等. 煤矿无人化智能开采系统理论与技术研发进展[J]. 煤炭学报,2023,48(1):34-53. WANG Guofa,ZHANG Liang,LI Shoubin,et al. Progresses in theory and technological development of unmanned smart mining system[J]. Journal of China Coal Society,2023,48(1):34-53.

[26] 张守祥,张学亮,刘帅,等. 智能化放顶煤开采的精确放煤控制技术[J]. 煤炭学报,2020,45(6):2008-2020. ZHANG Shouxiang,ZHANG Xueliang,LIU Shuai,et al. Intelligent precise control technology of fully mechanized top coal caving face[J]. Journal of China Coal Society,2020,45(6):2008-2020.

[27] 张旭辉,杨文娟,薛旭升,等. 煤矿远程智能掘进面临的挑战与研究进展[J]. 煤炭学报,2022,47(1):579-597. ZHANG Xuhui,YANG Wenjuan,XUE Xusheng,et al. Challenges and developing of the intelligent remote control on roadheaders in coal mine[J]. Journal of China Coal Society,2022,47(1):579-597.

[28] 康红普,姜鹏飞,高富强,等. 掘进工作面围岩稳定性分析及快速成巷技术途径[J]. 煤炭学报,2021,46(7):2023-2045. KANG Hongpu,JIANG Pengfei,GAO Fuqiang,et al. Analysis on stability of rock surrounding heading faces and technical approaches for rapid heading[J]. Journal of China Coal Society,2021,46(7):2023-2045.

[29] 杨小林,葛世荣,祖洪斌,等. 带式输送机永磁智能驱动系统及其控制策略[J]. 煤炭学报,2020,45(6):2116-2126. YANG Xiaolin,GE Shirong,ZU Hongbin,et al. Permanent magnet intelligent drive system and control strategy of belt conveyor[J]. Journal of China Coal Society,2020,45(6):2116-2126.

[30] 葛世荣,胡而已,李允旺. 煤矿机器人技术新进展及新方向[J]. 煤炭学报,2023,48(1):54-73. GE Shirong,HU Eryi,LI Yunwang. New progress and direction of robot technology in coal mine[J]. Journal of China Coal Society,2023,48(1):54-73.

[31] 闫敬旺,王树斌,陈万胜,等. 柠条塔煤矿机器人集群关键技术与应用[J]. 智能矿山,2023,4(2):45-49. YAN Jingwang,WANG Shubin,CHEN Wansheng,et al. Key technology and application of robot cluster in Ningtiaota Coal Mine[J]. Journal of Intelligent Mine,2023,4(2):45-49.

[32] 张应华,王长丰,田同体. 基于工业以太网的煤矿综合自动化系统设计[J]. 煤矿机械,2013,34(1):256-258. ZHANG Yinghua,WANG Changfeng,TIAN Tongti. Design on coal mine integrated automation system based on industry Ethernet[J]. Coal Mine Machinery,2013,34(1):256-258.

[33] 李小四,马建民,王莹莹. 智慧矿山建设的演进及发展趋势[J]. 工矿自动化,2019,45(9):65-69. LI Xiaosi,MA Jianmin,WANG Yingying. Evolution of smart mine construction and its development tendency[J]. Industry and Mine Automation,2019,45(9):65-69.

[34] 张申,张滔. 论矿山物联网的结构性平台与服务性平台[J]. 工矿自动化,2013,39(1):34-38. ZHANG Shen,ZHANG Tao. Discussion of structured platform and service platform of mine Internet of things[J]. Industry and Mine Automation,2013,39(1):34-38.

[35] 丁恩杰,赵志凯. 煤矿物联网研究现状及发展趋势[J]. 工矿自动化,2015,41(5):1-5. DING Enjie,ZHAO Zhikai. Research advances and prospects of mine Internet of things[J]. Industry and Mine Automation,2015,41(5):1-5.

[36] 吕鹏飞,何敏,陈晓晶,等. 智慧矿山发展与展望[J]. 工矿自动化,2018,44(9):84-88. LYU Pengfei,HE Min,CHEN Xiaojing,et al. Development and prospect of wisdom mine[J]. Industry and Mine Automation,2018,44(9):84-88.

[37] 毛善君. “高科技煤矿”信息化建设的战略思考及关键技术[J]. 煤炭学报,2014,39(8):1572-1583. MAO Shanjun. Strategic thinking and key technology of informatization construction of high-tech coal mine[J]. Journal of China Coal Society,2014,39(8):1572-1583.

[38] 韩安,陈晓晶,贺耀宜,等. 智能矿山综合管控平台建设构思[J]. 工矿自动化,2021,47(8):7-14. HAN An,CHEN Xiaojing,HE Yaoyi,et al. Construction conception of intelligent mine integrated management and control platform[J]. Industry and Mine Automation,2021,47(8):7-14.

[39] 陈晓晶,何敏. 智慧矿山建设架构体系及其关键技术[J]. 煤炭科学技术,2018,46(2):208-212,236. CHEN Xiaojing,HE Min. Framework system and key technology of intelligent mine construction[J]. Coal Science and Technology,2018,46(2):208-212,236.

[40] 王国法,王虹,任怀伟,等. 智慧煤矿2025情景目标和发展路径[J]. 煤炭学报,2018,43(2):295-305. WANG Guofa,WANG Hong,REN Huaiwei,et al. 2025 scenarios and development path of intelligent coal mine[J]. Journal of China Coal Society,2018,43(2):295-305.

[41] 王国法,徐亚军,张金虎,等. 煤矿智能化开采新进展[J]. 煤炭科学技术,2021,49(1):1-10. WANG Guofa,XU Yajun,ZHANG Jinhu,et al. New development of intelligent mining in coal mines[J]. Coal Science and Technology,2021,49(1):1-10.

[42] 霍中刚,武先利. 互联网+智慧矿山发展方向[J]. 煤炭科学技术,2016,44(7):28-33,63. HUO Zhonggang,WU Xianli. Development tendency of Internet plus intelligent mine[J]. Coal Science and Technology,2016,44(7):28-33,63.

[43] 王国法,庞义辉,任怀伟,等. 矿山智能化建设的挑战与思考[J]. 智能矿山,2022,3(10):2-15. WANG Guofa,PANG Yihui,REN Huaiwei,et al. The challenge and thinking of mine intelligence construction[J]. Journal of Intelligent Mine,2022,3(10):2-15.

[44] 王国法,任怀伟,赵国瑞,等. 煤矿智能化十大“痛点”解析及对策[J]. 工矿自动化,2021,47(6):1-11. WANG Guofa,REN Huaiwei,ZHAO Guorui,et al. Analysis and countermeasures of ten 'pain points' of intelligent coal mine[J]. Industry and Mine Automation,2021,47(6):1-11.

[45] 毛善君,杨乃时,高彦清,等. 煤矿分布式协同“一张图”系统的设计和关键技术[J]. 煤炭学报,2018,43(1):280-286. MAO Shanjun,YANG Naishi,GAO Yanqing,et al. Design and key technology research of coal mine distributed cooperative 'one map' system[J]. Journal of China Coal Society,2018,43(1):280-286.

[46] 任怀伟,王国法,赵国瑞,等. 智慧煤矿信息逻辑模型及开采系统决策控制方法[J]. 煤炭学报,2019,44(9):2923-2935. REN Huaiwei,WANG Guofa,ZHAO Guorui,et al. Smart coal mine logic model and decision control method of mining system[J]. Journal of China Coal Society,2019,44(9):2923-2935.

[47] 王国法,任怀伟,赵国瑞,等. 智能化煤矿数据模型及复杂巨系统耦合技术体系[J]. 煤炭学报,2022,47(1):61-74. WANG Guofa,REN Huaiwei,ZHAO Guorui,et al. Digital model and giant system coupling technology system of smart coal mine[J]. Journal of China Coal Society,2022,47(1):61-74.

[48] 邢震,韩安,陈晓晶,等. 基于工业互联网的智能矿山灾害数字孪生研究[J]. 工矿自动化,2023,49(2):23-30,55. XING Zhen,HAN An,CHEN Xiaojing,et al. Research on intelligent mine disaster digital twin based on industrial Internet[J]. Journal of Mine Automation,2023,49(2):23-30,55.

[49] 王国法,赵路正,庞义辉,等. 煤炭智能柔性开发供给体系模型与技术架构[J]. 煤炭科学技术,2021,49(12):1-10. WANG Guofa,ZHAO Luzheng,PANG Yihui,et al. Model and technical framework of smart flexible coal development-supply system[J]. Coal Science and Technology,2021,49(12):1-10.

-

期刊类型引用(17)

1. 连海江. 电气自动化技术在煤矿机械设备中的应用. 凿岩机械气动工具. 2025(01): 22-24 .  百度学术

百度学术

2. 毛清华,苏毅楠,贺高峰,翟姣,王荣泉,尚新芒. 基于改进YOLOv8模型的井下人员入侵带式输送机危险区域智能识别. 工矿自动化. 2025(01): 11-20+103 .  本站查看

本站查看

3. 张旭辉,杨骏豪,杨文娟,张超,陈鑫,万继成,刘彦徽,王悦. 基于双目视觉的掘进装备定位系统移站自主标定方法. 工程设计学报. 2025(01): 1-10 .  百度学术

百度学术

4. 李筱,许钧,张成旭,隋来伦,王在勇. 基于CWM-TOPSIS模型的金属矿山企业安全管控能力评价. 黄金科学技术. 2024(01): 100-108 .  百度学术

百度学术

5. 邢震. 面向智能矿山的数字孪生技术研究进展. 工矿自动化. 2024(03): 22-34+41 .  本站查看

本站查看

6. 张学亮,郭建利,刘芳彬,曹峥,袁俊林,丁孙亚. 数字煤炭背景下井工煤矿智能化管控模式及效益. 煤炭经济研究. 2024(04): 33-39 .  百度学术

百度学术

7. 刘具,秦坤,王海燕,邓昆,梁跃强,程坤,张锟. 煤炭企业数字化转型建设路径研究. 煤炭工程. 2024(06): 203-210 .  百度学术

百度学术

8. 时宝,韩浩亮,庞博,包若羽,刘懿,伦嘉云. 新时期煤矿机械化与智能化发展现状及协同路径探讨. 煤炭科技. 2024(03): 1-6 .  百度学术

百度学术

9. 何志铧,熊祖强. 基于Informer神经网络的工作面矿压预测研究. 矿业研究与开发. 2024(07): 142-148 .  百度学术

百度学术

10. 刘娜. 大数据时代的矿山地质地球物理勘探技术探究. 世界有色金属. 2024(08): 168-170 .  百度学术

百度学术

11. 王磊. 智能自动化技术应用于地质机械中的探讨. 冶金与材料. 2024(06): 88-90 .  百度学术

百度学术

12. 魏文艳. 我国煤矿智能化发展及技术创新. 煤炭经济研究. 2024(08): 102-108 .  百度学术

百度学术

13. 田海波,芦茂林,王奥. 变结构井下救援机器人动力学建模与轨迹跟踪控制. 机械传动. 2024(10): 96-104 .  百度学术

百度学术

14. 邢震. 智能矿山综合管控平台研究进展及发展路径. 工矿自动化. 2023(09): 147-154 .  本站查看

本站查看

15. 雷志鹏,姜宛廷,门汝佳,张建花,李媛媛,何庆辉,李蔚. 矿用三元乙丙橡胶高压电缆绝缘老化机理及状态评估技术研究进展. 工矿自动化. 2023(09): 167-177 .  本站查看

本站查看

16. 葛世荣,张晞,薛光辉,任怀伟,王宏伟,庞义辉,范磊. 我国煤矿煤机智能技术与装备发展研究. 中国工程科学. 2023(05): 146-156 .  百度学术

百度学术

17. 卫桢. 煤矿通风系统智能化改造研究. 煤矿机械. 2023(12): 118-121 .  百度学术

百度学术

其他类型引用(7)

下载:

下载: