A three machine digital twin and collaborative modeling method for fully mechanized working face

-

摘要: 针对现有煤矿设备数字孪生建模方法主要侧重对单一设备进行建模,缺少三机耦合协同关系分析的问题,提出了综采工作面三机数字孪生及协同建模方法。采用智能体建模方法构建包含感知单元、控制单元和执行单元的采煤机、液压支架、刮板输送机智能体模型,依据三维建模流程构建对应的可视化模型,以智能体模型驱动三维模型运动,二者结合构成三机数字孪生模型;采用离散事件建模方法构建涵盖三机数字孪生模型交互过程的协同工艺模型,按照时序梳理三机开采工艺,形成三机协同工艺时序表。数字孪生模型用于描述综采三机的状态与行为,进行个体层面的仿真计算;协同工艺模型用于表征数字孪生模型之间的时序动作转换,实现对三机协同过程整体的推演。采煤机数字孪生模型的摇臂升降仿真实验结果表明,与真实设备测量数据对比,模型误差小,摇臂倾角平均误差为2.3°;液压支架数字孪生模型的连续升柱动作仿真实验结果表明,模型与真实设备的一致性好,与真实设备测量数据对比,角度平均误差为0.14°,行程平均误差为6.3 mm;结合煤矿实际生产日志对构建的三机协同模型进行虚实仿真实验,结果表明,所构建的综采工作面三机数字孪生模型与真实设备实现了相互映射,仿真结果与真实记录接近,三机协同模型可以较为准确地反映协同开采过程。综采工作面三机数字孪生及协同建模方法为综采设备及其协同关系的数字孪生建模提供了新思路。Abstract: The existing coal mine equipment digital twin modeling method mainly focuses on single equipment modeling. It lacks three machine coupling collaborative relationship analysis. In order to solve the above problems, the paper puts forward three machine digital twin and collaborative modeling method for fully mechanized working face. By adopting an intelligent modeling method, the method constructs agent-based models of a coal mining machine, a hydraulic support and a scraper conveyor which comprise a sensing unit, a control unit and an execution unit. The method constructs corresponding visual models according to a three-dimensional modeling process. The method drives the three-dimensional models to move by the intelligent models. The combination of the two forms a digital twin model of three machines. A discrete event modeling method is used to construct a collaborative process model covering the interaction process of the three machine digital twin model. The three machine mining process is sorted out according to the time sequence to form a three machine collaborative process time sequence table. The digital twin model is used to describe the state and behavior of the three machines in fully mechanized mining and to simulate the calculation at the individual level. The collaborative process model is used to represent the sequential action transformation between digital twin models and realize the deduction of the whole three machine collaborative process. The simulation of rocker lifting and lowering for the digital twin model of the shearer is carried out. The simulation results show that compared with the measured data of real equipment, the model error is small, an average error of rocker arm dip angle is 2.3°. The simulation of continuous column lifting action for the digital twin model of hydraulic support is carried out. The simulation results show good consistency between the model and real equipment. Compared with the measured data of the real equipment, the average angle error is 0.14° and the average stroke error is 6.3 mm. Combined with the actual production log of the coal mine, the virtual and real simulation experiment of the three machine collaborative model is carried out. The results show that the three machine digital twin model of the fully mechanized working face and real equipment realize mutual mapping. The simulation results are close to the real records. The three machine collaborative model can accurately reflect the collaborative mining process. The method of three machine digital twin and collaborative modeling for fully mechanized working face provides a new idea for the digital twin modeling of fully mechanized coal mining equipment and its collaborative relationship.

-

0. 引言

2020年3月,由国家发展改革委、国家能源局等八部委联合发布的《关于加快煤矿智能化发展的指导意见》,树立了煤矿智能化发展阶段性目标,加快了煤矿智能化体系建设[1]。基于数字化矿山基础,应用新一代信息技术、智能制造技术、人工智能技术和数字孪生技术建设智能化矿山,实现煤炭安全、智能、高效、绿色开采和清洁利用,成为现代煤矿发展的必由之路[2-4]。

数字孪生技术是以数字化方法创建物理实体的虚拟模型,并实现物理世界及数字世界之间双向映射、动态交互、实时连接的关键技术,可将物理实体的属性、结构、状态、性能、功能和行为映射到数字世界[5],形成高保真的动态多维、多尺度、多物理量模型[6],从而为物理实体提供更加实时、高效、智能的运行或操作服务。

数字孪生技术在煤炭行业已有相关研究。葛世荣等[7]采用基于仿真的数字孪生建模方法提出了综采工作面数字孪生系统架构,系统虚拟实体包括机理模型和行为模型,机理模型、行为模型与其控制系统组合的离线运行模式形成综采工作面计算实验系统,为综采工作面智能控制系统真正的自主决策复杂算法开发提供了测试平台。王宏伟等[8] 提出了一种液压支架数字孪生体联合建模方法,利用SolidWorks软件建立液压支架机械系统和液压系统的三维实体模型,将三维实体模型生成.sldasm格式文件导入MapleSim软件中,使用运动副连接机械部分,液压元件连接液压部分,建立液压支架机械系统孪生模型和液压系统孪生模型,二者联合,与物理体通过数据库进行数据交互及模型优化,并进行了虚实一致性实验。孙继平[9]、谢嘉成[10]通过构建数字孪生模型对综采工作面环境和三机状态进行实时监测。葛世荣等[11]、洪飞[12]使用 Unity 3D等软件建立了智采工作面模型,完成了在虚拟环境下综采工作面的支护监测与动态规划。以上研究方法虽然利用数字孪生技术将物理对象进行了数字化表达,但侧重对单一设备进行建模,缺少三机耦合协同关系分析。

针对上述问题,本文基于数字孪生技术,提出了综采工作面三机数字孪生及协同建模方法。对采煤机、液压支架和刮板输送机进行数字孪生建模,对三机协同工艺进行离散事件建模。通过采煤机摇臂升降仿真、液压支架升柱仿真及基于生产日志的三机协同工艺虚实对比仿真验证了模型与真实设备映射的一致性。综采工作面三机数字孪生及协同建模方法为综采设备及其协同关系的数字孪生建模提供了新思路。

1. 综采三机数字孪生建模

综采三机的数字孪生模型包含智能体模型和三维模型,三者关系如图1所示。采用智能体建模方法[13]构建包含感知单元、控制单元和执行单元的采煤机、液压支架、刮板输送机智能体模型,依据三维建模流程构建对应的可视化模型,以智能体驱动三维模型,二者结合构成三机数字孪生模型。采用离散事件建模方法构建三机协同工艺模型,按照时序梳理三机开采工艺,形成三机协同工艺时序表。数字孪生模型用于描述三机的状态与行为,进行个体层面的仿真计算;三机协同工艺模型用于表征数字孪生模型之间的时序动作转换,实现对三机协同过程整体层面的建模及推演。这种混合建模方法在一定程度上体现了分层设计的思想,各个子模型保持自身独立性,同时整体具有集中协同的特点。

智能体具有自主性、交互性、反应性和主动性,能根据其内部状态与主动感知的环境信息决定和控制自身行为。智能体模型由感知单元、控制单元和执行单元[14]组成,如图2所示。

三维模型是物体的多边形数字可视化表示,通常用计算机或其他视频设备进行显示。工业领域常使用C4D、3D Max、Auto CAD等软件进行建模[15]。本文按照常规三维建模流程构建综采工作面三机三维可视化模型,建模流程如图3所示,具体步骤包括模型CAD图纸预处理、多边形建模、贴图制作、基础数据处理、过程检查、多层场景合并、模型优化、成品检查。

离散事件建模是将一系列能够改变模型状态的动作抽象为事件,为每个事件都分配时间戳来表示事件发生的仿真时间点[16]。由于开采过程中各设备的协同动作过程符合离散事件的特点,故将三机协同过程按照离散事件方法进行建模。

1.1 采煤机数字孪生建模

1.1.1 采煤机建模

采煤机是煤矿开采的核心装备,分别构建其智能体模型和三维模型。采煤机的智能体作为独立的活动个体,包括感知单元、控制单元和执行单元。

1) 采煤机感知单元建模:以采煤机CAD图纸确定结构尺寸参数,结合传感器实时采集数据,实现对采煤机运行状况的感知与周围环境的探测[17]。采煤机关键感知数据项见表1。

表 1 采煤机关键感知数据项Table 1. Key perception data items of shearer数据类型及传感器 关键感知数据项 结构尺寸 滚筒:直径、截深

摇臂:长度、旋转锚点

机身:长度、宽度、厚度倾角传感器 左右摇臂升降角度 行程传感器 左右滚筒采高卧底 测速传感器 采煤机行进速度 编码器/红外发射器 采煤机位置 2) 采煤机控制单元建模:对采煤机结构约束条件和采煤机与液压支架干涉约束条件进行建模,约束包括:① 采煤机摇臂升降角度约束,受限于调高油缸伸缩范围而产生的滚筒最高与最低的范围。② 采煤机速度约束,受限于工作面供液能力及液压支架支护速度。③ 采煤机滚筒与液压支架顶梁、护帮之间的干涉约束,通过设置安全距离实时检测它们之间的距离,若小于安全距离时,下发减速或停机指令,避免设备之间发生碰撞事故。

3) 采煤机执行单元建模:采煤机动作模型包括左右滚筒升降、牵引启动、牵引停机、加速与减速等,上述动作除了滚筒的升降,其余均涉及采煤机的位置、速度变化,需要采煤机骑架在刮板输送机上协同仿真,所构建的采煤机数字孪生模型与真实物理装备的一致性实验将围绕采煤机滚筒的升降动作展开。

按照图3流程建立了采煤机三维可视化模型,其与真实采煤机的对比如图4所示。在建模软件3D Max中测量得到的各个零部件尺寸数据与真实采煤机CAD图纸数据一致,说明所建立模型的正确性。

1.1.2 实验仿真

为了验证所建立的采煤机模型的正确性进行了虚实一致性仿真实验。采煤机通过控制调高液压缸的伸缩动作,带动摇臂旋转,实现滚筒升降。受限于调高液压缸伸缩范围,摇臂旋转的倾角取值为[−16.05°,40.92°],由于采煤机两侧摇臂对称,本文以左侧摇臂为例进行升降实验。

采煤机数字孪生模型左侧摇臂升降虚实一致性实验结果如图5所示,初始时左侧摇臂呈水平状态,倾角为0,实验时间为30 s。实验开始时,持续输入“左侧滚筒上升”动作指令,15 s后,采煤机数字孪生模型与真实采煤机左侧摇臂倾角均达到上限,在0~5 s内,采煤机调高油缸运动呈现滞后性,倾角上升幅度滞后于智能体倾角;在8~14 s,数字孪生模型仿真倾角变化呈线性关系,真实采煤机倾角变化类似抛物线。在“左侧滚筒下降”动作仿真中,变化过程与上升过程类似。采煤机数字孪生模型在摇臂升降实验过程中,其倾角变化过程与真实采煤机变化过程一致,平均误差为2.3°,其动态特性满足一致性实验要求。

1.2 液压支架数字孪生建模

1.2.1 液压支架建模

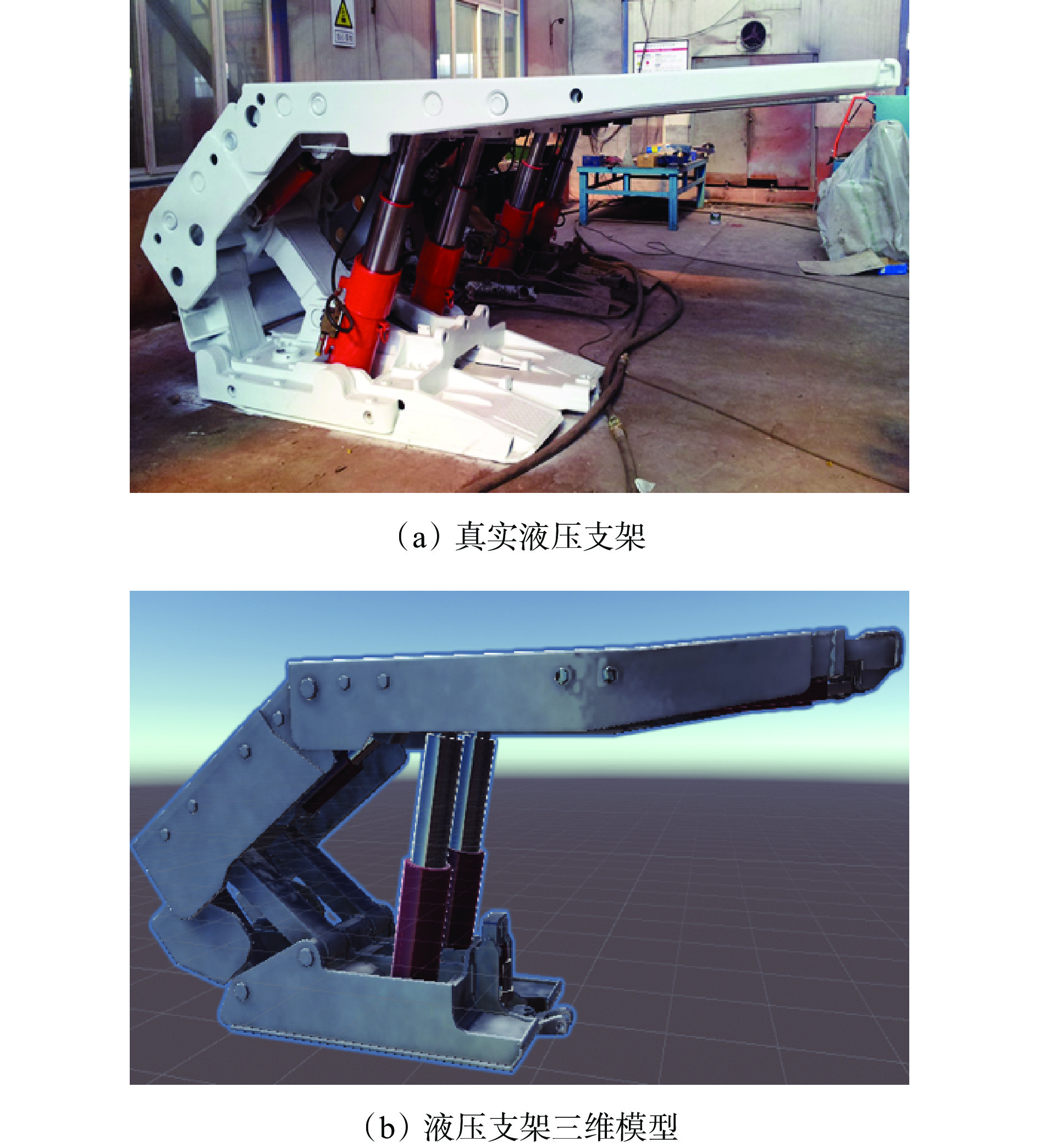

液压支架是煤矿生产的重要设备之一,其主要作用是在综采工作面支护顶板,保护人员与设备的安全。选取两柱掩护式支架作为研究对象,进行数字孪生建模。对智能体模型进行感知单元分析,关键传感器包括底座、连杆、顶梁倾角传感器,平衡杆、立柱油缸压力传感器及推移缸的位移传感器[18]。

根据液压支架CAD图纸将其简化为图6所示的杆系结构,便于构建液压支架运动约束控制模型。

在该液压支架杆系结构中,由平衡杆和立柱油缸的伸缩运动带动液压支架整体结构的变化。根据图纸测量得到液压支架各个尺寸数据,结合高度传感器与倾角传感数据,可求解液压支架姿态、油缸推移量,并根据煤层数据可计算出液压支架需调整的位置高度,进而迅速求解液压缸所需的伸长量,从而对液压支架姿态进行预测控制。根据图6的结构关系,可得到液压支架环形向量方程:

$$ {{{\boldsymbol{L}}}_{{{AB}}}}+ {{{\boldsymbol{L}}}_{{{BD}}}}= {{{\boldsymbol{L}}}_{{{AC}}}}+ {{{\boldsymbol{L}}}_{{{CD}}}} $$ (1) $$ {{{\boldsymbol{L}}}_{{{EG}}}}+ {{{\boldsymbol{L}}}_{{{GF}}}}= {{{\boldsymbol{L}}}_{{{EF}}}} $$ (2) $$ {{{\boldsymbol{L}}}_{{{KA}}}}+ {{{\boldsymbol{L}}}_{{{AC}}}}+ {{{\boldsymbol{L}}}_{{{CG}}}}+ {{{\boldsymbol{L}}}_{{{GI}}}}= {{{\boldsymbol{L}}}_{{{KI}}}} $$ (3) 式中:

$ {{{\boldsymbol{L}}}_{{{AB}}}} $ 为后连杆底部点A到前连杆底部点B的距离向量;$ {{{\boldsymbol{L}}}_{{{BD}}}} $ 为前连杆底部点B到顶部点D的距离向量;$ {{{\boldsymbol{L}}}_{{{AC}}}} $ 为后连杆底部点A到顶部点C的距离向量;$ {{{\boldsymbol{L}}}_{{{CD}}}} $ 为后连杆顶部点C到前连杆顶部点D的距离向量;$ {{{\boldsymbol{L}}}_{{{EG}}}} $ 为平衡杆底部点E到顶梁与掩护梁衔接点G的距离向量;$ {{{\boldsymbol{L}}}_{{{GF}}}} $ 为顶梁与掩护梁衔接点G到平衡杆顶部点F的距离向量;$ {{{\boldsymbol{L}}}_{{{EF}}}} $ 为平衡杆底部点E到顶部点F的距离向量;$ {{{\boldsymbol{L}}}_{{{KA}}}} $ 为立柱油缸底部点K到后连杆底部点A的距离向量;$ {{{\boldsymbol{L}}}_{{{CG}}}} $ 为后连杆顶部点C到顶梁与掩护梁衔接点G的距离向量;$ {{{\boldsymbol{L}}}_{{{GI}}}} $ 为顶梁与掩护梁衔接点G到立柱油缸顶部点I的距离向量;$ {{{\boldsymbol{L}}}_{{{KI}}}} $ 为立柱油缸底部点K到顶部点I的距离向量。上述向量环方程组即为液压支架约束控制模型的核心算法,对其进行求解后可得到液压支架姿态的实时数字化表达。液压支架执行单元包含液压支架升降柱、推溜移架、平衡伸收动作,支撑液压支架智能体模型动作交互。按照图3流程建立了液压支架三维可视化模型,其与真实液压支架的对比如图7所示。可看出液压支架三维模型满足虚实一致性要求。

1.2.2 实验仿真

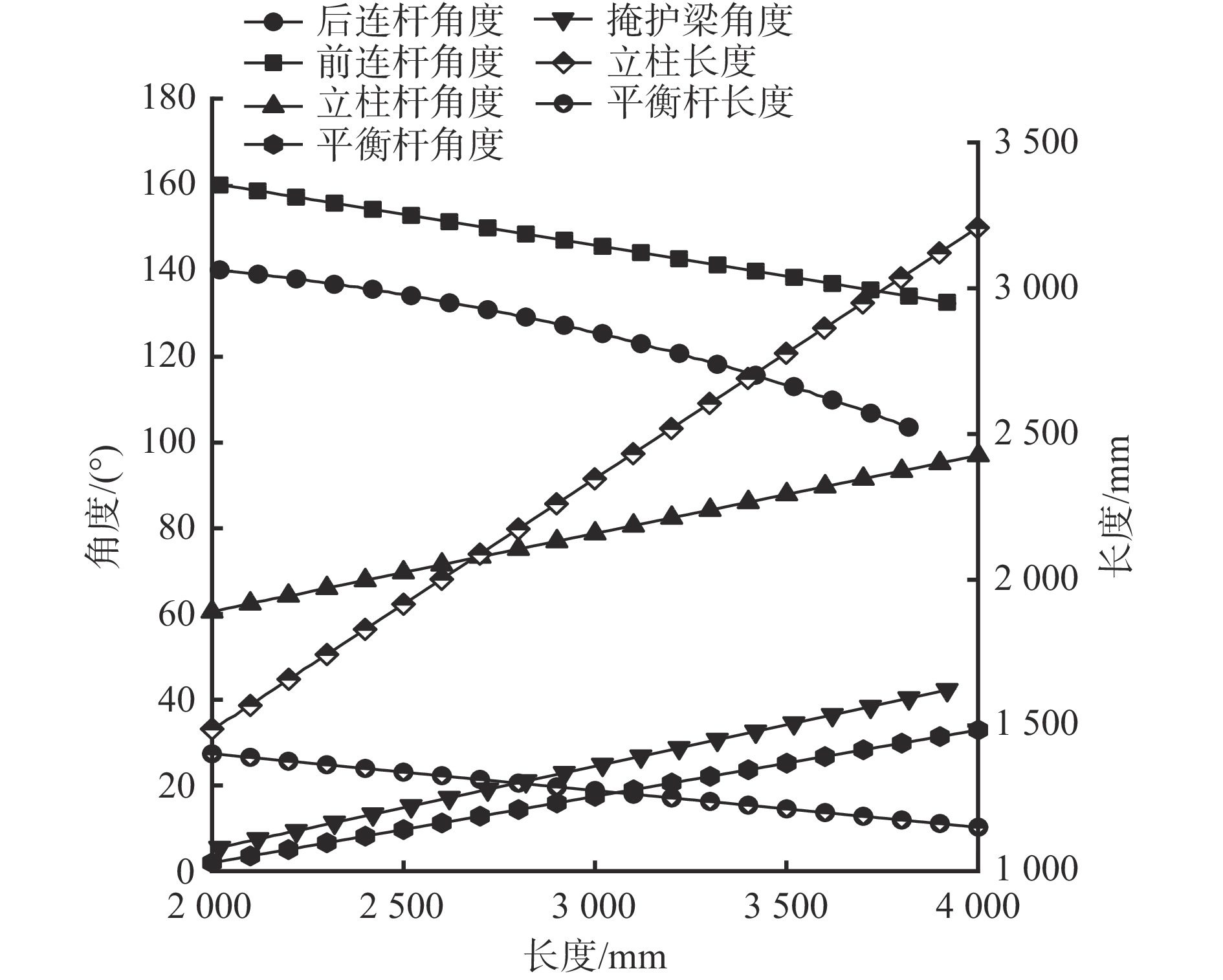

为了验证所建立的液压支架模型的正确性,进行了液压支架升柱动作仿真实验。对液压支架模型进行迭代求解,设置初始顶梁角度为0,立柱长度取值为[2 000 mm, 4 000 mm],变化间隔为100 mm,持续进行升柱动作。以液压支架CAD图纸测量的尺寸和角度数据为初始输入,采用Powell[19]临近域搜索法进行迭代计算,计算得到后连杆角度、前连杆角度、立柱杆角度、平衡杆角度、掩护梁角度、立柱长度、平衡杆长度的变化曲线,如图8所示。可看出各条曲线过渡平滑,说明迭代计算过程中上述各部件的运动是连续的。实验的最终计算结果与液压支架传感器采集的测量值对比见表2,角度平均误差为0.14°,行程平均误差为6.3 mm。液压支架GUD90B双轴倾角传感器的误差为

$ \pm 0.3° $ °,GUD500行程传感器的误差为15 mm,对比可知,液压支架数字孪生模型计算数据均在误差允许范围内,符合与真实设备的一致性要求。表 2 液压支架运动仿真结果Table 2. Hydraulic support motion simulation reaults项目 后连杆

角度/(°)前连杆

角度/(°)立柱杆

角度/(°)平衡杆

角度/(°)掩护梁

角度/(°)顶梁

角度/(°)立柱

长度/ mm平衡杆

长度/ mm支护

高度/mm初始值 100.00 100.00 80.00 20.00 20.00 0 3000.00 1000.00 3800.00 最终值 107.17 122.89 77.62 32.50 40.85 0 3163.70 1137.40 3800.00 测量值 107.02 123.03 77.51 32.21 40.75 0.05 3158.59 1130.21 3793.39 误差 0.15 0.14 0.11 0.29 0.10 0.05 5.11 7.19 6.61 1.3 刮板输送机数字孪生建模

刮板输送机是煤矿综采工作面常用的运输机械之一,是连接采煤机和液压支架的桥梁。由于刮板输送机自身无法主动运动,所以,其智能体只需进行感知和约束控制单元构建。

刮板输送机感知单元的关键传感器包括温度、压力、振动、电流、电压、功率、倾角传感器,围绕电动机、减速器、中部槽进行数据监测感知[20]。

刮板输送机的控制模型围绕自身约束及与外部设备的衔接约束进行构建。刮板输送机相邻中部槽通过连接销和连接耳子两两连接,其物理允许的最大旋转角度不超过3°。刮板输送机与采煤机、液压支架均有物理衔接约束。采煤机在采空区侧的2个导向滑靴和煤壁侧的2个平滑靴分别骑架在刮板输送机销轨和铲煤板上,起到支撑和导向作用[21];液压支架的推移活塞杆用插销连接到中部槽挡煤板上,当进行推溜动作时,中部槽受活塞杆推动往煤壁方向移动[22]。

按照图3流程建立了刮板输送机三维可视化模型,其与真实物理设备的对比如图9所示。可看出刮板输送机三维模型能真实反映刮板输送机的状态,满足虚实一致性要求,证明所建立模型的正确性。

2. 三机协同工艺离散事件建模及仿真

2.1 三机协同工艺离散事件建模

综采工作面开采是各个设备互相配合、协同控制,实现安全高效生产。采煤机开采工艺与液压支架跟机工艺均以图表结合文字的方式划分生产阶段,以采煤机在工作面的不同位置变化推动开采过程往复进行。该工艺阶段的划分符合离散事件特点,即可操作性与流程性。在完成三机数字孪生建模后,根据其业务阶段特点,采用离散事件建模方法构建三机协同工艺模型。以时间轴为基准串联采煤机、液压支架动作事件,事件涵盖要素包括事件名称、动作执行对象、动作指令、指令持续时间、采煤机位置变化等。其中动作执行对象为采煤机或液压支架,动作指令即为采煤机、液压支架智能体执行模块列举的动作类型。部分三机协同工艺时序表数据见表3。

表 3 部分三机协同工艺时序表数据Table 3. Partial three machine collaborative process schedule data事件名称 动作执行

对象指令持续

时间/s动作

指令采煤机开始

位置/架采煤机结束

位置/架割底煤 采煤机 5 牵启 170 170 3 左降 170 170 4 右牵 170 168 4 加速 168 150 机尾顺序移架 175号支架 3 降柱 165 164 4 移架 164 163 4 升柱 163 162 建立的三机协同三维模型如图10所示,采煤机骑架在刮板输送机上,刮板输送机挡煤板与液压支架推移杆通过插销连接,液压支架支护整个综采工作面,三者协同作业,实现综采工作面有序开采。

2.2 三机协同工艺虚实仿真实验

为了验证构建的三机协同工艺模型与真实设备在开采过程中的一致性进行了仿真实验,并将真实生产日志文件中的工艺过程数据与三机协同工艺时序表仿真数据进行对比,以验证所建模型的正确性。

以兖矿集团赵楼煤矿某工作面为研究对象,截取综采集控平台2022年4月的日志文件,文件记录了综采工作面生产过程采煤机位置数据、液压支架架号及动作指令、时间数据,将上述数据过滤提取,形成真实开采过程数据集。将数据集绘制形成图11(a)所示基于日志文件的采煤机液压支架动作时序,包含采煤机两刀煤截割过程及对应的液压支架跟机动作。结合该工作面开采工艺、跟机工艺文档对综采工作面三机模型虚拟仿真初始参数进行设置:采煤机最大牵引速度设为12 m/min,加速到最大速率时间设为5 s;液压支架数量为175架,执行端部割三角煤工艺,设定第25架及第150架为上下行折返点。完成初始参数设定后,以采煤机位置变化为触发条件进行虚拟孪生仿真,得到图11(b)所示时序。将基于日志的时序图与仿真结果叠加对比,得到图11(c)。从图11可得出如下结论:

1) 采煤机整体仿真运行轨迹与真实日志记录趋势一致,符合综采工作面采煤机双向割煤端部斜切进刀的工艺约束要求。

2) 工作面各个液压支架时序动作基本一致,仿真结果符合实际生产工艺指令及跟机策略约束。

3) 三机协同工艺模型的虚实对比仿真结果与真实记录接近,验证了数字孪生模型的正确性和准确性。

3. 结论

1) 提出了综采工作面三机数字孪生建模与三机协同离散事件混合建模方法。对采煤机、液压支架和刮板输送机进行数字孪生建模,对三机协同工艺进行离散事件建模,实现了三机协同过程宏观层次的建模。

2) 采煤机数字孪生模型的摇臂升降实验结果表明,模型误差较小,摇臂倾角平均误差为2.3°;液压支架升柱实验结果表明,与测量数据相比,角度平均误差为0.14°,行程平均误差为6.3 mm,测量结果与实验结果相符;基于真实生产日志的三机协同工艺虚实对比仿真结果表明,所构建的数字孪生模型可以正确反映实际生产过程的真实状态,与真实装备符合一致性要求,仿真结果与真实记录接近,验证了数字孪生模型的正确性和准确性。

3) 下一步将研究煤矿井下地质环境数字孪生构建方法,形成地质与装备交互耦合,进一步探究综采装备在仿真过程中与环境的交互关系,为综采工作面虚拟仿真开采、数字孪生技术在煤炭行业的应用提供新思路。

-

表 1 采煤机关键感知数据项

Table 1 Key perception data items of shearer

数据类型及传感器 关键感知数据项 结构尺寸 滚筒:直径、截深

摇臂:长度、旋转锚点

机身:长度、宽度、厚度倾角传感器 左右摇臂升降角度 行程传感器 左右滚筒采高卧底 测速传感器 采煤机行进速度 编码器/红外发射器 采煤机位置 表 2 液压支架运动仿真结果

Table 2 Hydraulic support motion simulation reaults

项目 后连杆

角度/(°)前连杆

角度/(°)立柱杆

角度/(°)平衡杆

角度/(°)掩护梁

角度/(°)顶梁

角度/(°)立柱

长度/ mm平衡杆

长度/ mm支护

高度/mm初始值 100.00 100.00 80.00 20.00 20.00 0 3000.00 1000.00 3800.00 最终值 107.17 122.89 77.62 32.50 40.85 0 3163.70 1137.40 3800.00 测量值 107.02 123.03 77.51 32.21 40.75 0.05 3158.59 1130.21 3793.39 误差 0.15 0.14 0.11 0.29 0.10 0.05 5.11 7.19 6.61 表 3 部分三机协同工艺时序表数据

Table 3 Partial three machine collaborative process schedule data

事件名称 动作执行

对象指令持续

时间/s动作

指令采煤机开始

位置/架采煤机结束

位置/架割底煤 采煤机 5 牵启 170 170 3 左降 170 170 4 右牵 170 168 4 加速 168 150 机尾顺序移架 175号支架 3 降柱 165 164 4 移架 164 163 4 升柱 163 162 -

[1] 张帆,葛世荣,李闯. 智慧矿山数字孪生技术研究综述[J]. 煤炭科学技术,2020,48(7):168-176. DOI: 10.13199/j.cnki.cst.2020.07.017 ZHANG Fan,GE Shirong,LI Chuang. Research summary on digital twin technology for smart mines[J]. Coal Science and Technology,2020,48(7):168-176. DOI: 10.13199/j.cnki.cst.2020.07.017

[2] 王国法,王虹,任怀伟,等. 智慧煤矿2025情景目标和发展路径[J]. 煤炭学报,2018,43(2):295-305. DOI: 10.13225/j.cnki.jccs.2018.0152 WANG Guofa,WANG Hong,REN Huaiwei,et al. 2025 scenarios and development path of intelligent coal mine[J]. Journal of China Coal Society,2018,43(2):295-305. DOI: 10.13225/j.cnki.jccs.2018.0152

[3] 王国法,杜毅博. 智慧煤矿与智能化开采技术的发展方向[J]. 煤炭科学技术,2019,47(1):1-10. WANG Guofa,DU Yibo. Development direction of intelligent coal mine and intelligent mining technology[J]. Coal Science and Technology,2019,47(1):1-10.

[4] 王国法,刘峰,庞义辉,等. 煤矿智能化——煤炭工业高质量发展的核心技术支撑[J]. 煤炭学报,2019,44(2):349-357. WANG Guofa,LIU Feng,PANG Yihui,et al. Coal mine intellectualization:the core technology of high quality development[J]. Journal of China Coal Society,2019,44(2):349-357.

[5] 陶飞,刘蔚然,刘检华,等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24(1):1-18. TAO Fei,LIU Weiran,LIU Jianhua,et al. Digital twin and its potential application exploration[J]. Computer Integrated Manufacturing Systems,2018,24(1):1-18.

[6] 陶飞,刘蔚然,张萌,等. 数字孪生五维模型及十大领域应用[J]. 计算机集成制造系统,2019,25(1):1-18. TAO Fei,LIU Weiran,ZHANG Meng,et al. Five-dimension digital twin model and its ten applications[J]. Computer Integrated Manufacturing Systems,2019,25(1):1-18.

[7] 葛世荣,王世博,管增伦,等. 数字孪生——应对智能化综采工作面技术挑战[J]. 工矿自动化,2022,48(7):1-12. GE Shirong,WANG Shibo,GUAN Zenglun,et al. Digital twin:meeting the technical challenges of intelligent fully mechanized working face[J]. Journal of Mine Automation,2022,48(7):1-12.

[8] 王宏伟,武亚丹,陈龙. 液压支架数字孪生体联合建模方法[J]. 工矿自动化,2022,48(10):13-19. WANG Hongwei,WU Yadan,CHEN Long. Hydraulic support digital twin joint modeling method[J]. Journal of Mine Automation,2022,48(10):13-19.

[9] 孙继平. 煤矿智能化与矿用5G和网络硬切片技术[J]. 工矿自动化,2021,47(8):1-6. SUN Jiping. Coal mine intelligence,mine 5G and network hard slicing technology[J]. Industry and Mine Automation,2021,47(8):1-6.

[10] 谢嘉成. VR环境下综采工作面“三机”监测与动态规划方法研究[D]. 太原: 太原理工大学, 2018. XIE Jiacheng. Method of on monitoring and dynamic planning for "three machines" in a fully mechanized coal mining face under VR environment[D]. Taiyuan: Taiyuan University of Technology, 2018.

[11] 葛世荣,张帆,王世博,等. 数字孪生智采工作面技术架构研究[J]. 煤炭学报,2020,45(6):1925-1936. GE Shirong,ZHNAG Fan,WANG Shibo,et al. Digital twin for smart coal mining work face:technological frame and construction[J]. Journal of China Coal Society,2020,45(6):1925-1936.

[12] 洪飞. 基于数字孪生和数据驱动的新型煤矿智能支护监控系统设计[J]. 煤矿现代化,2021,30(5):116-118,122. DOI: 10.13606/j.cnki.37-1205/td.2021.05.051 HONG Fei. Design of novel coal mine intelligent support monitoring system based on digital twin and data driven[J]. Coal Mine Modernization,2021,30(5):116-118,122. DOI: 10.13606/j.cnki.37-1205/td.2021.05.051

[13] 吴云超,傅琛,张宁馨. 面向数字孪生战场的智能体建模框架构建[J]. 指挥信息系统与技术,2022,13(4):19-25,31. WU Yunchao,FU Chen,ZHANG Ningxin. Construction of agent modeling framework for digital twin battlefield[J]. Command Information System and Technology,2022,13(4):19-25,31.

[14] 王龙,黄锋. 多智能体博弈、学习与控制[J]. 自动化学报,2023,49(3):1-34. DOI: 10.16383/j.aas.c220680 WANG Long,HUANG Feng. An interdisciplinary survey of multi-agent games,learning,and control[J]. Acta Automatica Sinica,2023,49(3):1-34. DOI: 10.16383/j.aas.c220680

[15] 李梅,康济童,刘晖,等. 基于BIM与GIS的矿山巷道参数化三维建模技术研究[J]. 煤炭科学技术,2022,50(7):25-35. LI Mei,KANG Jitong,LIU Hui,et al. Research on parametric 3D modeling technology of mine roadway based on BIM and GIS[J]. Coal Science and Technology,2022,50(7):25-35.

[16] 卢阳. 基于感知的并行离散事件仿真组件连接关系建模技术研究[D]. 长沙: 国防科学技术大学, 2012. LU Yang. Research on component connection modeling technology of parallel discrete event simulation based on perception [D]. Changsha: National University of Defense Technology, 2012.

[17] 蔡安江,刘俊强,刘亚东,等. 基于隐式数字孪生的采煤机自主调高策略研究[J]. 矿业研究与开发,2022,42(11):188-194. CAI Anjiang,LIU Junqiang,LIU Yadong,et al. Research on the strategy of independent height adjustment of shearer based on implicit digital twin[J]. Mining Research and Development,2022,42(11):188-194.

[18] 杨桂香,卢洪坤,梁敏富. 两柱式液压支架姿态角矢量解算模型[J]. 煤矿机械,2022,43(11):31-33. YANG Guixiang,LU Hongkun,LIANG Minfu. Two-column hydraulic support attitude angle vector solution model[J]. Coal Mine Machinery,2022,43(11):31-33.

[19] 苏岐芳, 陈科. 两类求解非线性方程的高阶算法[J/OL]. 数学的实践与认识: 1-10[2023-02-06]. http://kns.cnki.net/kcms/detail/11.2018.o1.20221125.1406.032.html. SU Qifang, CHEN Ke. Two classes of higher-order algorithms for solving nonlinear equations [J/OL]. Mathematics in Practice and Theory: 1-10 [2023-02-06]. http://kns.cnki.net/kcms/detail/11.2018.o1.20221125.1406.032.html.

[20] 李祖旭. 刮板输送机形态监测技术研究[D].徐州: 中国矿业大学, 2022. LI Zuxu. Research on shape monitoring technology of scraper conveyor[D].Xuzhou: China University of Mining and Technology, 2022.

[21] 张文静. 基于PLC采煤机与刮板输送机联动控制技术研究[J]. 山东煤炭科技,2022,40(12):135-137. ZHANG Wenjing. Research on linkage control technology of shearer and scraper conveyor based on PLC[J]. Shandong Coal Science and Technology,2022,40(12):135-137.

[22] 胡相捧, 刘新华. 两柱掩护式液压支架初撑过程的机构演化机理[J/OL]. 煤炭科学技术:1-12[2023-02-06]. https://doi.org/10.13199/j.cnki.cst.2022-1055. HU Xiangpeng, LIU Xinhua. Mechanism evolution mechanism of active support process of two-leg shield[J/OL]. Coal Science and Technology: 1-12 [2023-02-06]. https://doi.org/10.13199/j.cnki.cst.2022-1055.

-

期刊类型引用(9)

1. 秦泽宇,王伟涛,冯银辉,崔耀,王建兵,王帅. 综采机电设备智能化管控平台研究与应用. 中国煤炭. 2024(02): 77-83 .  百度学术

百度学术

2. 邢震. 面向智能矿山的数字孪生技术研究进展. 工矿自动化. 2024(03): 22-34+41 .  本站查看

本站查看

3. 李娟莉,郭清杰,高波,边强,王冬波. 基于数字孪生的液压支架群跟机工艺虚拟调试方法. 煤炭科学技术. 2024(06): 197-205 .  百度学术

百度学术

4. 张帆,邵光耀,李昱翰,李玉雪. 基于数字孪生和深度强化学习的矿井超前液压支架自适应抗冲支护方法. 工矿自动化. 2024(06): 23-29+45 .  本站查看

本站查看

5. 刘萌,付翔,姜玉龙,刘彬,杨宇琪,秦一凡,孙岩. 液压支架姿态数字孪生精准快速映射方法. 工矿自动化. 2024(06): 136-141+158 .  本站查看

本站查看

6. 刘敬娜,徐华龙,徐正国,张维. 智慧矿山工业广场三维自动建模技术研究. 时空信息学报. 2024(04): 524-532 .  百度学术

百度学术

7. 张钱斌,张涛,周明龙. 汽车生产制造过程中离散事件的虚拟仿真建模. 辽东学院学报(自然科学版). 2024(02): 82-89 .  百度学术

百度学术

8. 肖伟,马开德,刘钊. 基于矿鸿软总线的综采工作面三机联动控制方法. 电子设计工程. 2024(21): 80-84+89 .  百度学术

百度学术

9. 张贵生,涂庆毅,朱艳娜,高先磊. 煤矿粉尘运移实验数字孪生教研系统创建. 实验室研究与探索. 2024(12): 73-78 .  百度学术

百度学术

其他类型引用(3)

下载:

下载: