Diagnosis method for planetary gear faults in shearer under strong noise interference

-

摘要: 采煤机摇臂截割部行星齿轮的健康状态直接影响截割效率。针对采煤机截割煤岩过程中受多重冲击引起的强噪声干扰、齿轮结构复杂且传递路径多变导致故障特征难以提取等特点,提出了一种基于频谱平均降噪和相关谱的采煤机行星齿轮故障诊断方法。根据信号频谱分布特征及噪声随机特性,采用频谱平均降噪方法抑制噪声对信号频谱的干扰,获得信号降噪频谱。构建相关谱以建立少样本降噪频谱和多样本降噪频谱的内在联系,减少频谱平均降噪对样本数量的需求。采用一维卷积神经网络(1D CNN)建立相关谱与故障类别之间的精确映射关系,以相关谱为输入、故障类别为输出,实现行星齿轮故障分类识别。在DDS传动系统故障诊断实验台对基于频谱平均降噪和相关谱的采煤机行星齿轮故障诊断方法进行实验验证,结果表明该方法能够增强表征故障特征的关键频率,对正常、断齿、磨损、缺齿和裂纹5种行星齿轮健康状态信号的整体识别率达96%,在信噪比不低于15 dB时可有效、准确地实现齿轮故障诊断。Abstract: The health status of the planetary gears in the cutting section of shearer's rocker arm directly affects the cutting efficiency. The strong noise interference caused by multiple impacts during the cutting of coal and rock by the shearer, the complex gear structure, and the variable transmission path make it difficult to extract fault features. In order to solve the above problems, a fault diagnosis method for planetary gears in shearer based on spectral average denoising and correlation spectrum is proposed. Based on the distribution features of signal spectrum and the random features of noise, the spectrum average denoising method is adopted to suppress the interference of noise on the signal spectrum and obtain the signal denoising spectrum. The method constructs relevant spectra to establish the intrinsic relationship between few sample denoising spectra and multi sample denoising spectra, and reduce the demand for sample size for average spectrum denoising. The method uses a one-dimensional convolutional neural network (1D CNN) to establish an accurate mapping relationship between correlation spectra and fault categories, with correlation spectra as input and fault categories as output, to achieve planetary gear fault classification and recognition. The experimental verification of the fault diagnosis method for planetary gears in shearer based on spectral average denoising and correlation spectrum is carried out on the drivetrain diagnostics simulator transmission system fault diagnosis experimental platform. The results show that the method can enhance the key frequency that characterizes the fault features. The overall recognition rate for five types of health status signals of planetary gears, including normal, broken teeth, wear, missing teeth, and cracks, reaches 96%. Gear fault diagnosis can be effectively and accurately achieved when the signal-to-noise ratio is not less than 15 dB.

-

0. 引言

行星齿轮具有结构紧凑、承载能力强、传动比大等特点,是采煤机摇臂截割部的主要传动部件,其健康状态直接影响采煤机的截割效率[1]。采煤机截割部在煤岩截割过程中工况较复杂,煤壁内矸石引起的负载波动和落煤冲击产生的噪声都给行星齿轮的故障诊断带来极大干扰[2-4]。有效抑制多重冲击干扰,准确提取行星齿轮故障的敏感特征,对于实现采煤机截割部行星齿轮的故障诊断具有重要意义。

多重干扰成分在振动信号中以噪声的形式出现[5]。信号降噪是信号预处理的重要环节,可为后续特征提取和模式识别提供优质的基础数据[6-7]。信号降噪通常从2个方面出发:① 故障成分。通常采用奇异值分解、小波分解、自适应分解等方式筛选有用信号并重构信号,实现对有用信号的剥离[8-9],如文献[10]采用自适应迭代滤波对滚动轴承复合故障特征信号进行分离,将故障信号分解为单一故障模式的IMF(Intrinsic Mode Function,本征模态函数),突出信号故障特征。② 噪声成分。最常见的方法为时域平均,通过多段信号叠加,利用噪声的随机特性来削弱噪声能量,突出信号中的有用故障成分[11],如文献[12]提出基于相关性检测的振动信号改进时域同步平均降噪方法,消除了噪声对信号故障成分的干扰,并利用平方包络谱提取故障特征。上述方法可在一定程度上消除噪声干扰并提取故障成分,但在处理井下恶劣环境中的强噪声时,其降噪效果有限。本文从频谱角度出发,基于频谱时变差异微弱的特点,采用多样本叠加的方式对信号进行频谱平均降噪,实现强噪声干扰下的信号降噪。

信号特征提取是行星齿轮故障诊断的关键步骤,根据高鲁棒性、强差异化的敏感故障特征可有效实现故障类别的划分。采煤机截割部行星齿轮结构复杂,且传递路径多变,故障特征通常较难提取[13]。现有的故障特征提取方法大多从数理统计角度出发,提取的特征包括标准差、峭度、能量、熵等。文献[14]提出了一种基于复合多尺度交叉模糊熵的行星齿轮箱故障诊断方法,通过复合粗粒化的方式对时间序列进行多尺度分析,并提取复合多尺度交叉模糊熵,实现行星齿轮箱故障诊断。文献[15]提出了一种基于小波变换和注意力机制的行星减速机故障诊断方法,提取具有时频特性的二维图像特征,有效实现了噪声干扰下的敏感特征提取和行星齿轮故障分类。上述方法提取的特征在一定程度上反映了信号特点,但存在敏感性差、冗余度高等问题,且后续仍需通过特征降维等处理来提高其表征能力。对此,本文提出一种相关谱构建方法,基于各样本间的相关特性构建信号特征,使其具备强相关特性和高敏感性,同时有效减少降噪过程中使用的样本数量,提高降噪效率。

与传统的机器学习分类方法相比,基于深度学习的模式识别网络具有更好的分类效果[16-17]。其通过搭建多层网络结构,可提取信号中深层次的高阶敏感特征,具有更好的鲁棒性[18]。针对振动信号的一维特性,通常采用1D CNN(One-Dimensional Convolutional Neural Network,一维卷积神经网络)[19]构建识别模型。文献[19]提出了一种基于自适应修正互补集成经验模态分解和1D CNN的滚动轴承故障诊断模型,通过自适应修正互补集成经验模态分解提取IMF,并将其特征输入1D CNN进行故障分类,实现轴承故障诊断,但未对噪声干扰工况进行分析和验证。本文基于相关谱和故障类别构建1D CNN,通过样本训练优化网络参数并建立相关谱与故障类别之间的映射关系,实现了强噪声干扰下采煤机截割部行星齿轮故障精确诊断。

1. 轴承故障诊断方法原理

1.1 频谱平均降噪

频谱平均降噪通过对多段时域信号进行傅里叶变换,对其频谱进行叠加和平均,利用噪声随机特性抑制噪声对信号频谱的干扰。

噪声干扰下的振动信号s主要由信号固有成分x和噪声y组成,即$ s = x + y $,其中x中各信号分量随时间呈周期性变化,y随时间随机变化。随机选取多个振动信号构建降噪样本集$ {\boldsymbol{S}} = [{s_1}\; {s_2}\;\cdots\;{s_n}] $,si为第i个振动信号样本,i=1,2,···,n,n为样本总数。对S进行傅里叶变换,获得信号降噪频谱$ [{f_1}\;\, {f_2}\;\cdots\;{f_n}] $,fi为si的频谱。对fi进行叠加和平均,获得降噪后的信号频谱:

$$ {F} = ({f_1} + {f_2} + \cdots + {f_n})/n $$ (1) 1.2 相关谱构建

频谱平均降噪要求较长的采样时间,降低了故障诊断的时效性。构建相关谱可有效建立少样本与多样本降噪信号频谱之间的内在联系,减少样本需求量,提高诊断效率。

从采集的振动信号中选取m个信号样本,从振动信号集合中随机选取p个样本,对m个样本进行多样本频谱平均降噪,得到第j(j=1,2,···,m)个信号的降噪频谱Fj,进而得到信号频谱参照样本集M,$ {\boldsymbol{M}} = [{F_1}\;{F_2}\;\cdots\;{F_m}] $。

从振动信号集合中随机选取q(q<p)个样本,用其对测试样本进行少样本频谱平均降噪,得到降噪频谱$ {F_t} $,t=1,2,···,m。计算Ft与Fj之间的相关系数cj,得到相关谱C,C=[c1 c2 ··· cm]。

1.3 1D CNN搭建

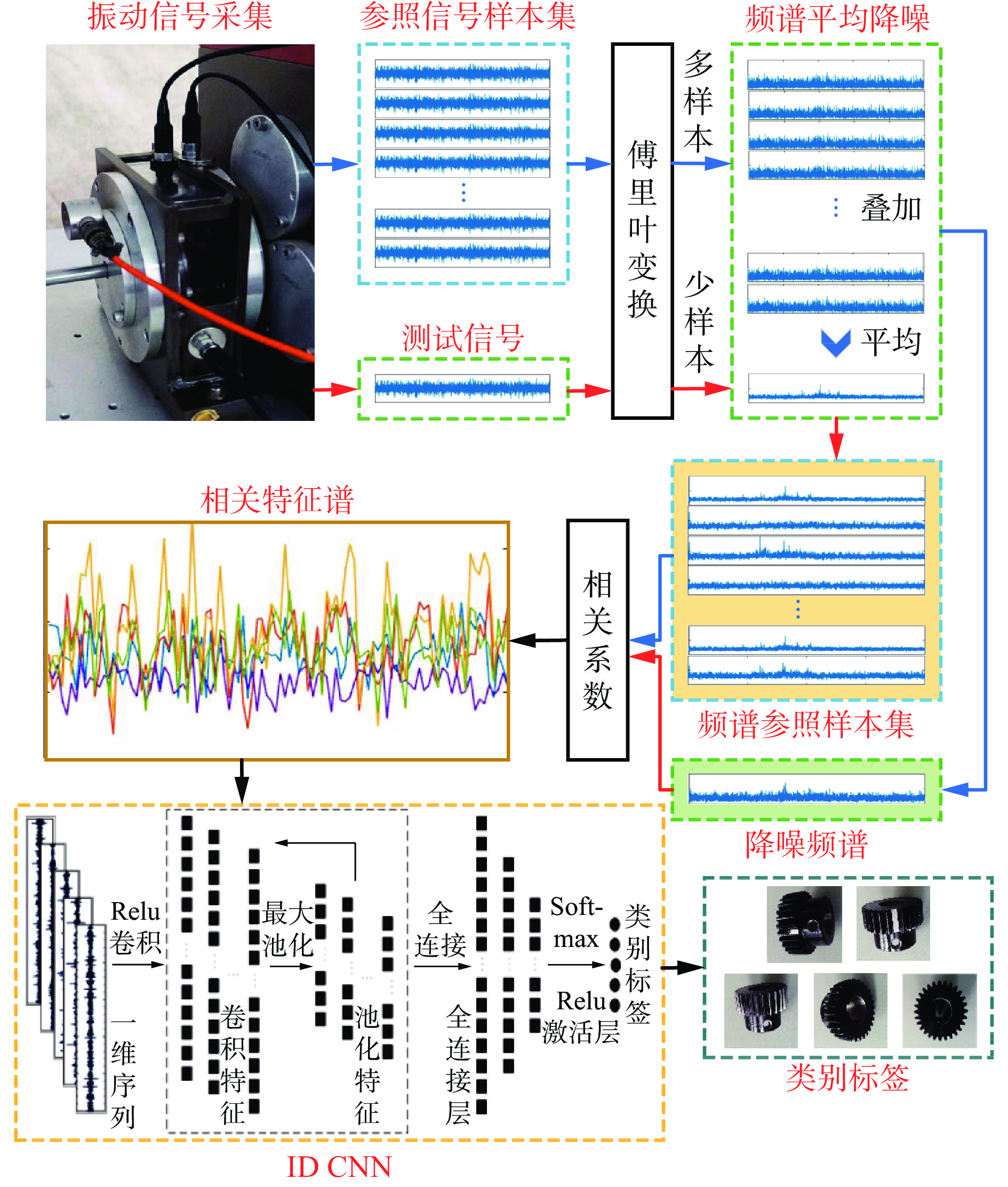

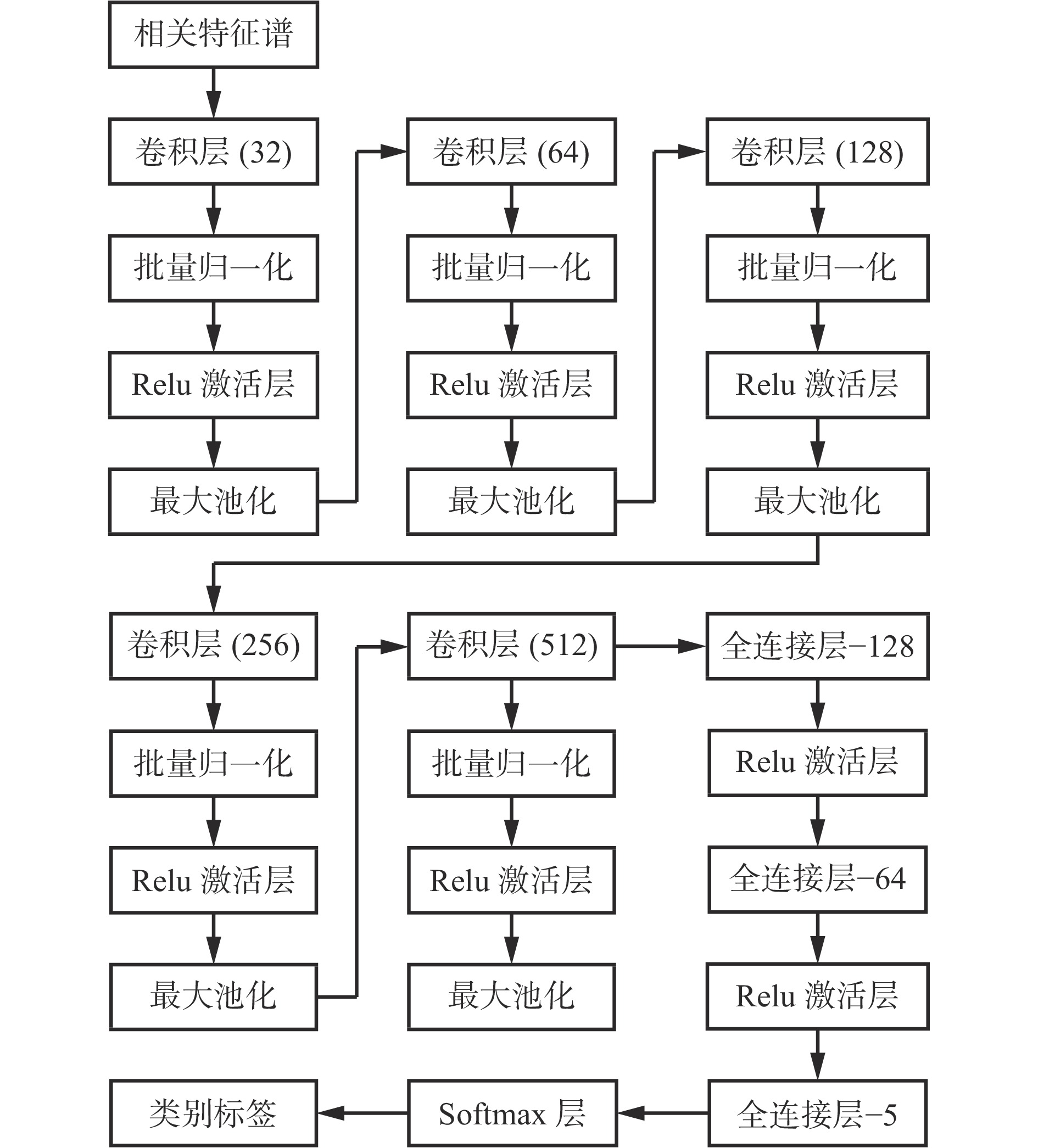

1D CNN是为一维序列设计的深度卷积神经网络,其通过合理的网络搭建,可以深度挖掘一维序列的内部特征,并实现多种类型样本的有效分类[20]。本文搭建的1D CNN结构如图1所示。

网络内部均采用Relu激活函数。卷积层内核尺寸大小分别为32,64,128,256,512。池化层采用最大池化,池化尺寸为2,滑移步长为2。

1.4 故障诊断流程

强噪声干扰下基于频谱平均降噪和相关谱的采煤机截割部行星齿轮故障诊断流程如图2所示。采集采煤机截割过程中行星齿轮振动信号,选取部分信号构建信号参照样本集,对其进行傅里叶变换,获得相应的信号频谱。基于多样本信号进行频谱平均降噪,获得降噪后的频谱参照样本集。对测试信号进行傅里叶变换,获得相应的信号频谱,基于少样本信号进行频谱平均降噪。构建测试信号降噪后频谱与频谱参照样本集之间的相关谱,并将其作为1D CNN输入信号。利用训练样本训练1D CNN,调整网络参数,最终输出信号分类结果,实现行星齿轮故障诊断。

2. 实验数据采集

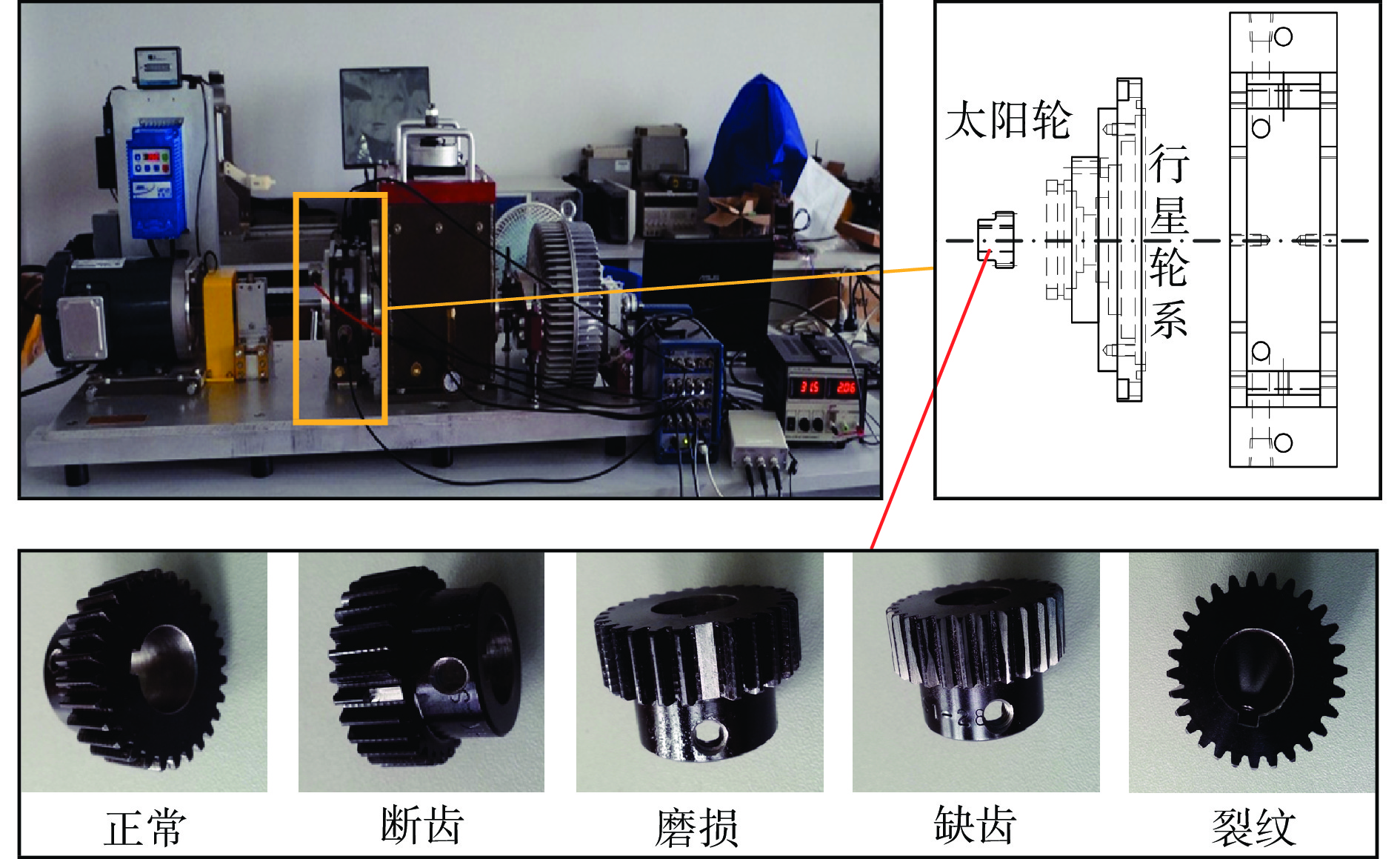

在DDS传动系统故障诊断实验台(图3)对提出的齿轮故障诊断方法进行实验验证。该平台可模拟采煤机截割部行星传动系统齿轮故障。设置电动机转速为40 r/s,末端磁粉制动器转矩为20 N·m,采样频率为12 800 Hz。

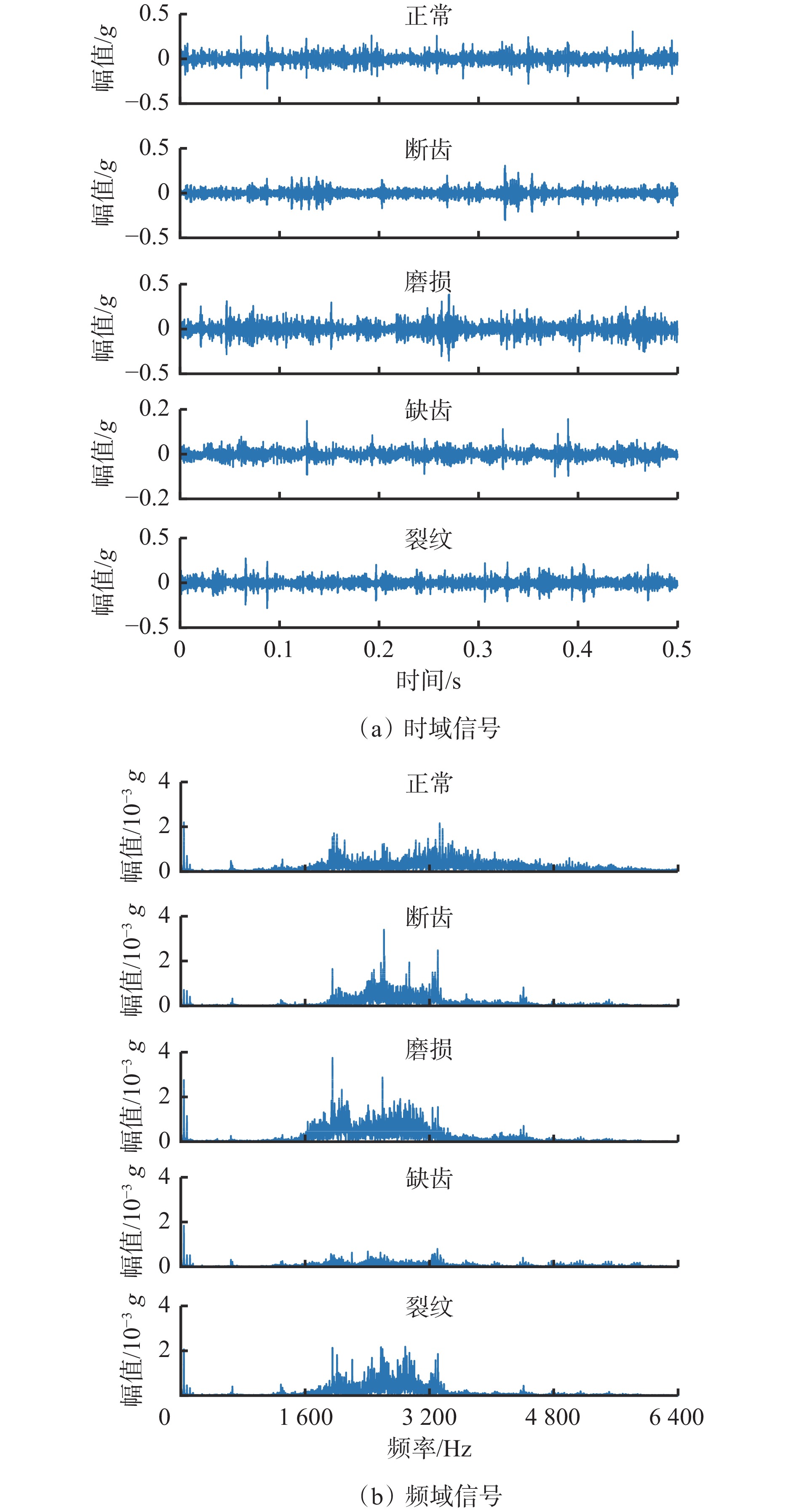

实验共采集行星齿轮中太阳轮的5种健康状态信号,分别为正常、断齿、磨损、缺齿和裂纹,每种状态信号采样时长为50 s。按0.5 s时长从原始信号中截取样本信号,共获得5种状态的各100个样本信号,共计500个样本信号,每个样本包含6 400个采样点。样本实例如图4所示,其中g为重力加速度。

3. 实验结果分析

从图4可看出,与时域波形相比,具有相同故障频率的不同齿轮故障信号在频谱中表现出更大的差异性,主要体现在频谱幅值和频带分布2个方面。

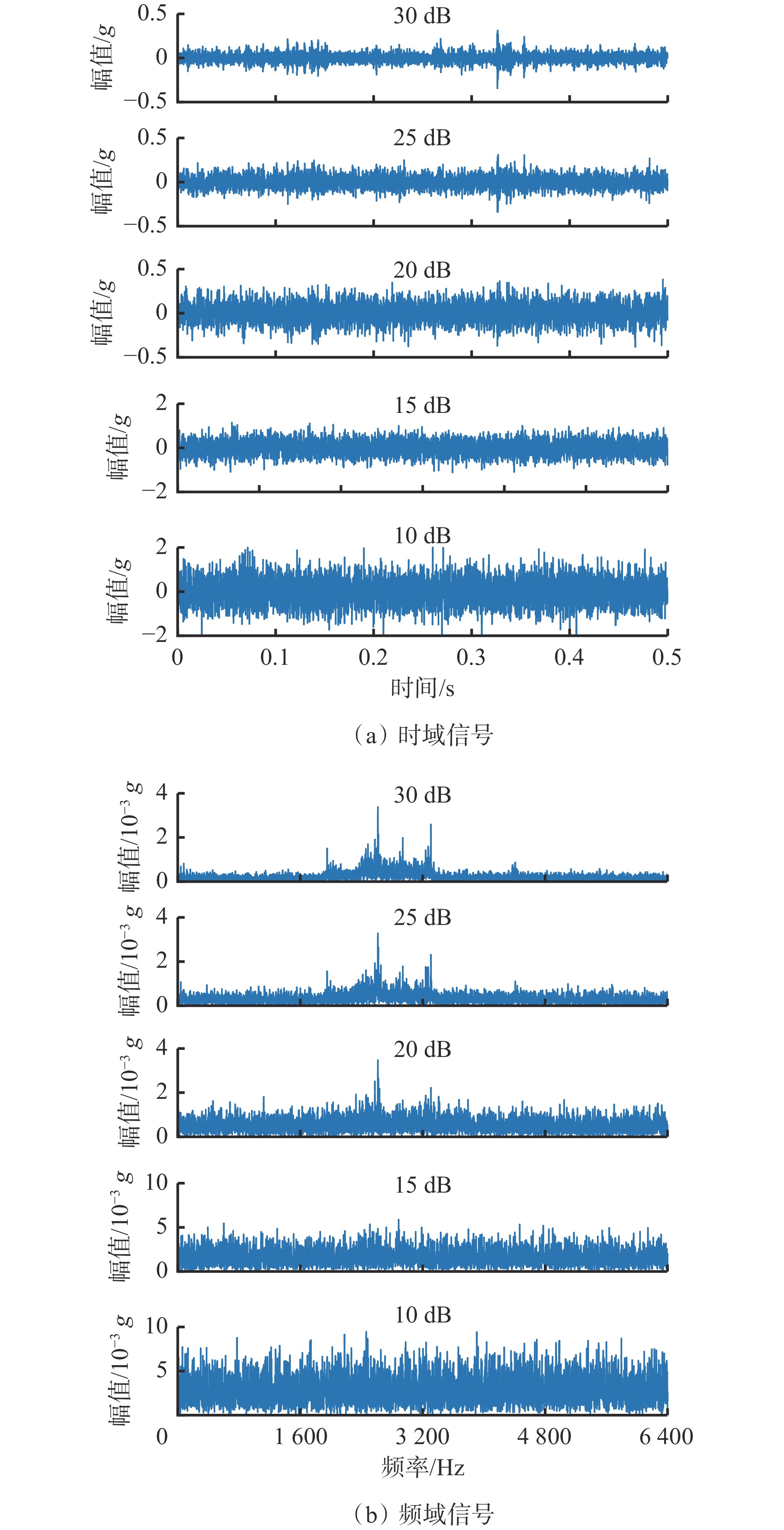

采煤机在同一工作面的大部分工作时间为固定载荷运行,信号干扰的主要来源是矸石导致的负载波动和落煤引起的频繁冲击,这2种干扰在振动信号中以噪声的形式呈现,在幅值上符合高斯分布,功率谱密度符合均匀分布,与高斯白噪声类似[21]。因此,采用高斯白噪声模拟截割工况噪声干扰,信噪比为10~30 dB。以断齿信号为例,添加不同强度噪声后的时频域信号如图5所示。

从图5可看出,加入噪声后,时频域信号均受到不同程度的干扰。对于时域信号,当信噪比为20 dB时,故障脉冲被噪声淹没。对于频域信号,当信噪比为15 dB时,具有故障表征能力的信号频率被噪声淹没。

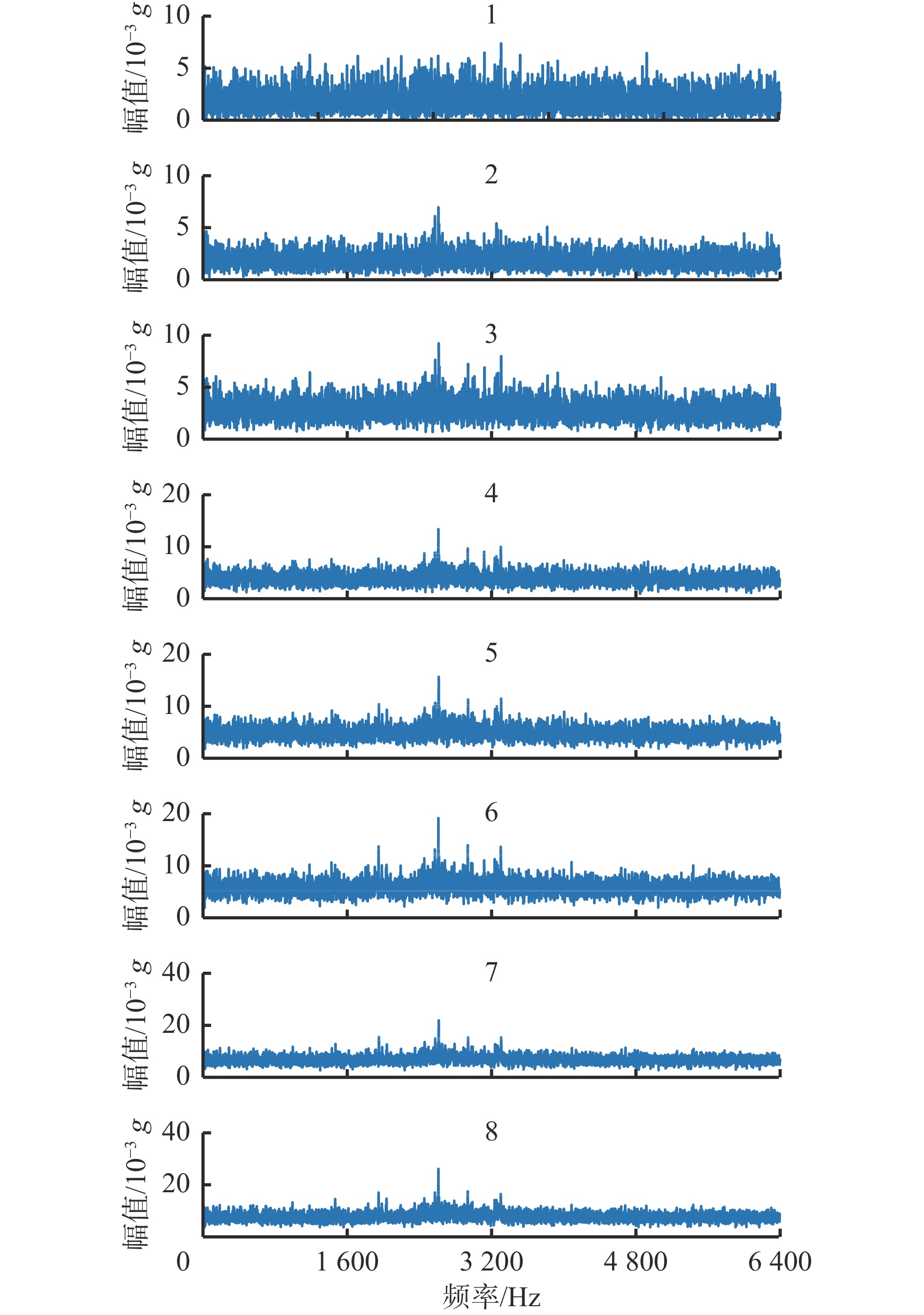

采用频谱平均降噪方法通过多个信号片段对信号进行降噪。以15 dB噪声干扰下的断齿信号为例,频谱叠加不同样本数量时降噪结果如图6所示。

从图6可看出,采用频谱平均降噪后,随着叠加样本数量增加,频谱中噪声成分的随机特性被不断削弱,最终趋于一个均值。信号频谱中原本具有较大幅值的频率成分进一步凸显。当叠加4个样本时,信号中的主体频带已呈现较清晰的轮廓。本文以频谱峰均差(频谱峰值与频谱平均值的差值)作为评价指标,对叠加样本数量不同时降噪信号关键频率幅值的增强效果进行量化,结果见表1。可看出降噪信号的频谱峰均差随叠加样本数量增加而增大,表明信号频谱中能量较高的频率被不断放大,故障表征能力逐渐增强。

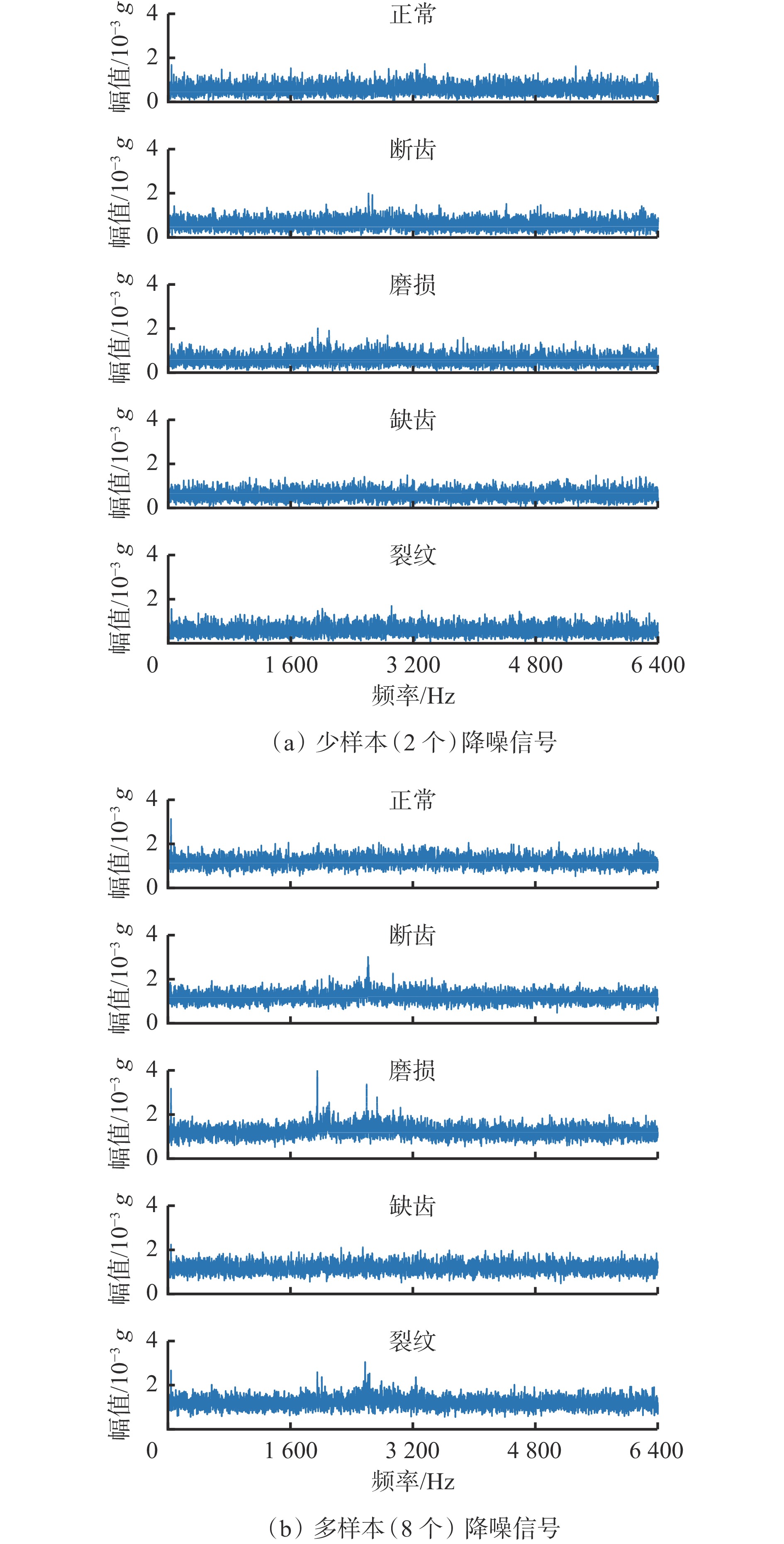

表 1 降噪信号的频谱峰均差Table 1. Difference of frequency spectrum peak value and its average value of the denosing signal叠加样本数量/个 频谱峰值/g 频谱平均值/g 频谱峰均差/g 1 0.006 48 0.002 13 0.004 35 2 0.006 94 0.002 30 0.004 64 3 0.009 25 0.003 04 0.006 21 4 0.013 34 0.004 41 0.008 93 5 0.015 60 0.005 64 0.009 96 6 0.019 15 0.006 68 0.012 47 7 0.021 87 0.007 33 0.014 54 8 0.026 13 0.008 44 0.017 69 然而,随着叠加样本数量增加,对信号总时长的需求提高,极大影响了故障诊断效率。进一步观察图6可看出,当叠加样本数量为2时,2 500 Hz附近频谱幅值出现峰值,该峰值特征随着叠加样本数量的增加进一步凸显。当叠加样本数量为8时,频谱分布趋于稳定,因此将多样本信号定义为基于8个叠加样本的降噪信号。同时,将少样本信号定义为基于2个叠加样本的降噪信号。信噪比为15 dB时5种齿轮健康状态的部分多样本降噪信号和少样本降噪信号如图7所示。

从图7可看出,虽然样本数量和降噪效果不同,但齿轮健康状态信号频谱分布仍存在一定的相似性,尤其是断齿、磨损和裂纹信号,表明同类别的多样本降噪信号和少样本降噪信号存在较大的相关性。但不同类别的齿轮故障均来自相同的外部机械结构,采集的信号具有一定的共有成分,因此使用单一的相关系数无法准确判断故障类型。对此,建立少样本降噪信号与多样本降噪信号的相关谱,利用同类样本间的相似性和异类样本间的差异性,增加相关谱的完备性,进而对齿轮故障进行分类识别。

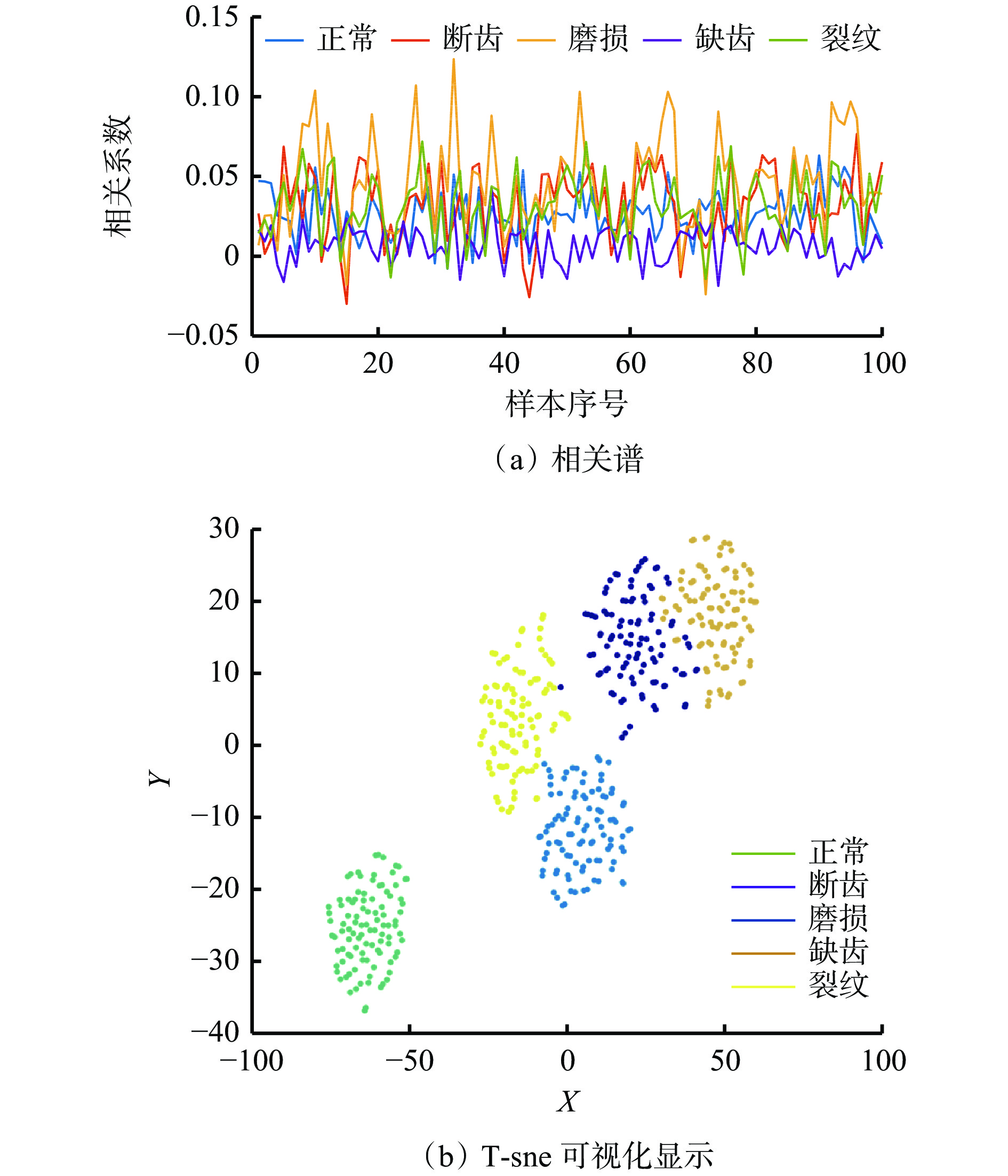

以信噪比为15 dB为例,从多样本降噪信号中随机抽取100个样本作为频谱参照样本集,计算5种健康状态下齿轮的少样本降噪信号与该集合的相关谱,结果如图8所示。

从图8(a)可看出,不同类型故障信号基于少样本降噪后获得的频谱与频谱参照样本集的相关谱具有较明显的差异性,表明基于相关谱构建的特征具有较好的信号表征能力,可有效区分不同类型的齿轮故障信号。图8(b)展示了不同类型故障信号相关谱之间的分布情况,可看出各种故障信号相关谱均具有较好的聚集性分布特点,只有少量的样本特征存在交叉混合现象,表明相关谱不仅具备较好的类间差异性,还具备较好的类内聚集性。

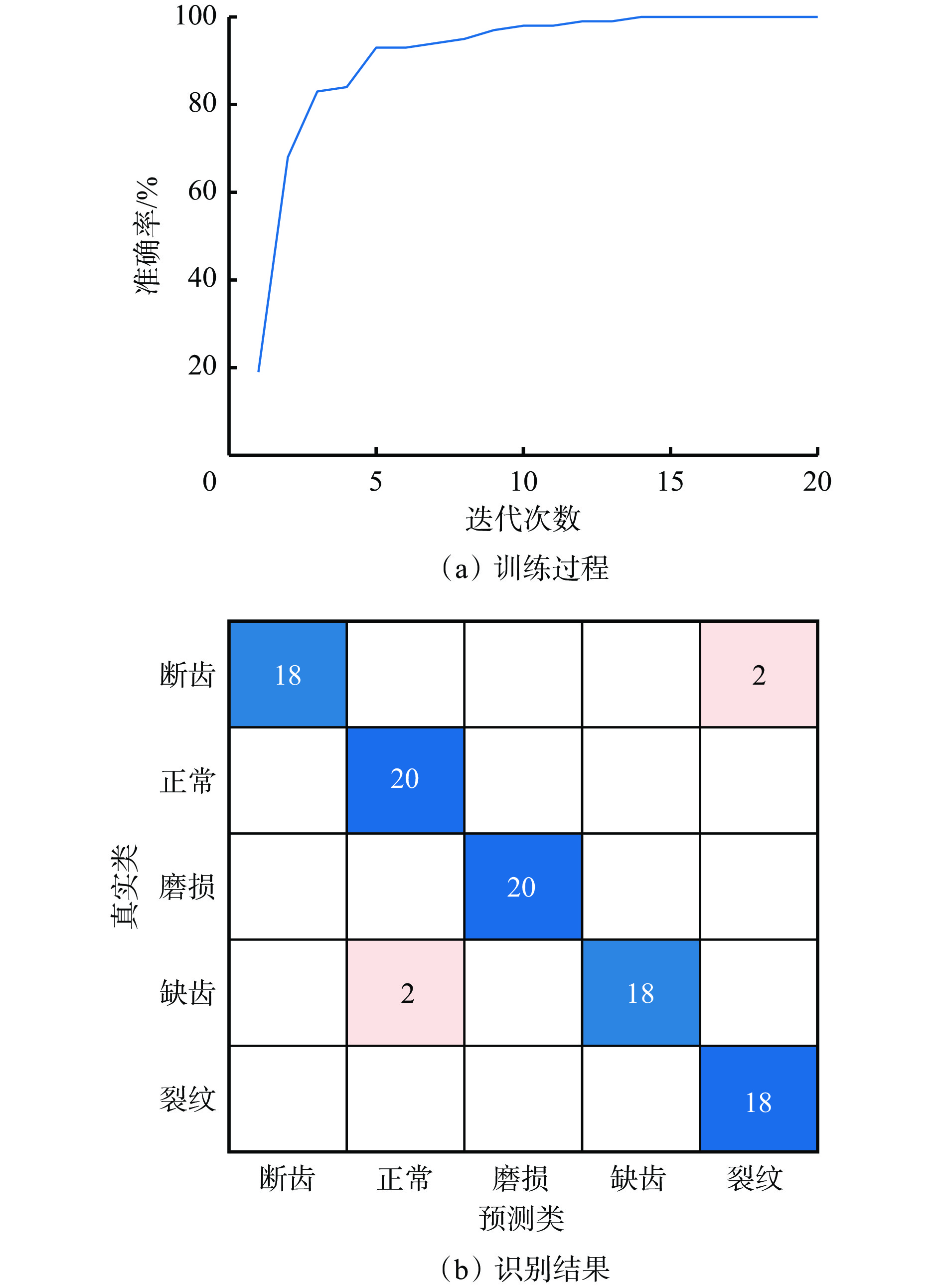

采用构建的1D CNN对故障信号进行分类识别。将每种状态的信号分为训练样本集(含80个样本)和测试样本集(含20个样本)。用训练样本集训练网络参数,选用Adaptive moment estimation解算器,批处理大小为128,训练次数为10,初始学习速率为0.001,学习速率下降系数为0.1。对500个样本分别构建相关谱并作为1D CNN的输入。对于信噪比为15 dB时的太阳轮振动信号,1D CNN训练过程和识别结果如图9所示。

从图9可看出,在信噪比为15 dB时,采用1D CNN对基于相关谱的太阳轮故障信号的识别结果中有4个误识别样本,分别为2个断齿样本和2个缺齿样本,总体识别准确率达96%,验证了基于相关谱可有效实现强噪声下少样本信号故障诊断,降低了频谱平均降噪对样本量的需求,且具有较高的故障诊断准确率。

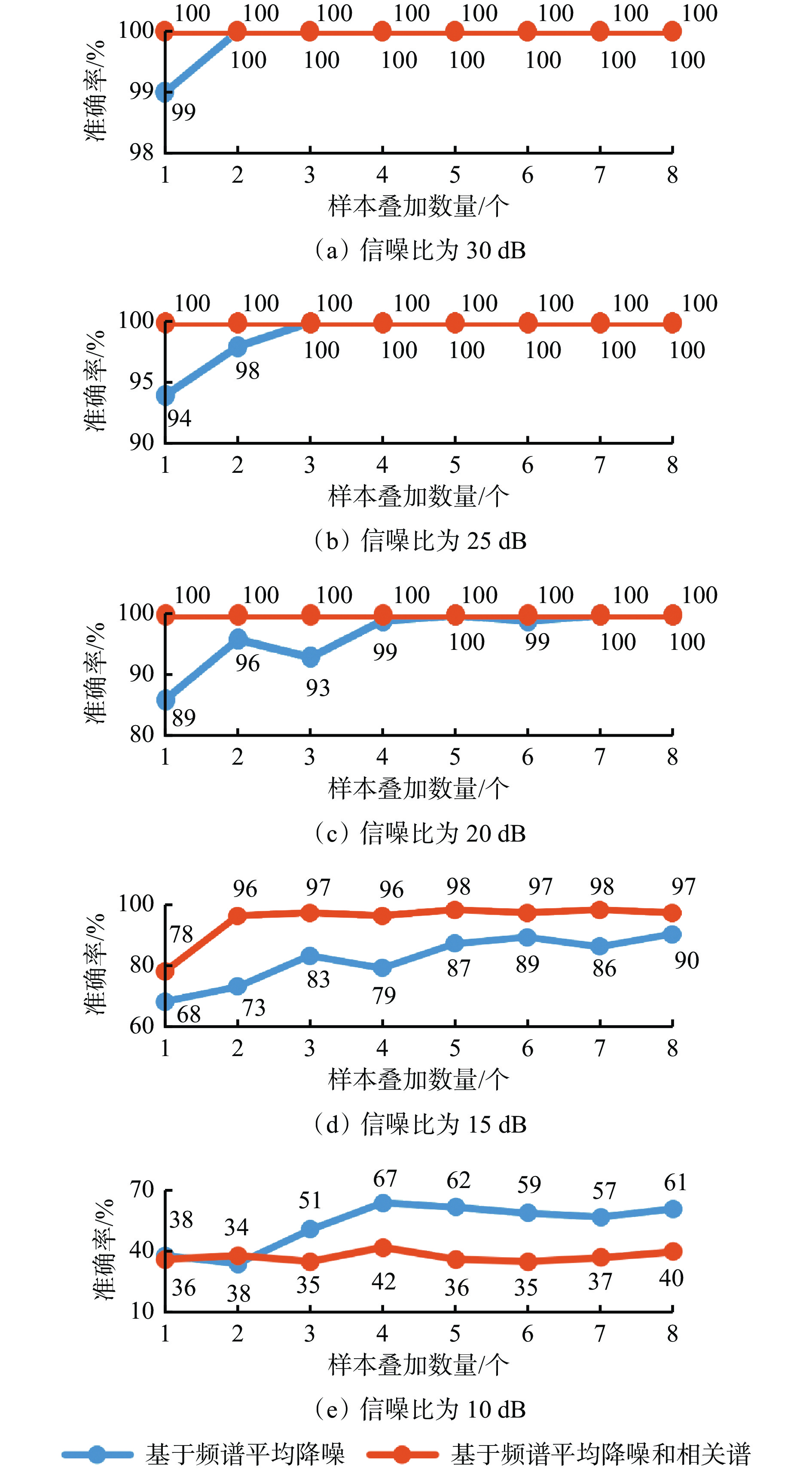

为了更全面地验证本文方法的有效性,测试了不同信噪比和叠加样本数量下齿轮故障诊断情况,结果如图10所示。

从图10可看出,随着叠加样本数量增加,故障识别准确率增大;信噪比为15,20,25,30 dB时,对于不同的故障类型,相同叠加样本数量下本文方法的齿轮故障识别准确率均高于直接采用频谱平均降噪时的识别准确率;信噪比为10 dB时,本文方法的故障识别准确率较基于频谱平均降噪方法低,主要原因是信噪比过低时噪声成为信号的主体成分,故障特征无法得到表达。因此,基于频谱平均降噪和相关谱的行星齿轮故障诊断方法可针对15 dB信噪比以上的齿轮振动信号准确识别出故障类型。

4. 结论

1) 频谱平均降噪方法可有效利用振动信号中噪声的随机特性,缩小信号频谱中噪声波动范围,突出信号频谱的分布特性。降噪后断齿信号频谱的峰均差从0.004 35g提高至0.176 90g,关键频率得到有效增强。

2) 相关谱的构建能够降低频谱平均降噪对样本量的需求,基于2个叠加样本即可实现基于8个叠加样本的降噪效果,且较基于频谱平均降噪方法能够更准确地表征信号特征,整体故障识别准确率可达96%。

3) 随着叠加样本数量增加,齿轮故障识别准确率增大。相同叠加样本数量下,信噪比不低于15 dB时基于频谱平均降噪和相关谱方法的故障识别准确率高于基于频谱平均降噪方法,有效实现了强噪声干扰下采煤机截割部行星齿轮故障诊断。

-

表 1 降噪信号的频谱峰均差

Table 1 Difference of frequency spectrum peak value and its average value of the denosing signal

叠加样本数量/个 频谱峰值/g 频谱平均值/g 频谱峰均差/g 1 0.006 48 0.002 13 0.004 35 2 0.006 94 0.002 30 0.004 64 3 0.009 25 0.003 04 0.006 21 4 0.013 34 0.004 41 0.008 93 5 0.015 60 0.005 64 0.009 96 6 0.019 15 0.006 68 0.012 47 7 0.021 87 0.007 33 0.014 54 8 0.026 13 0.008 44 0.017 69 -

[1] 焦玉冰,李杰,马喜宏,等. 一种采煤机截割部滚动轴承故障诊断方法[J]. 计算机测量与控制,2023,31(5):73-79. JIAO Yubing,LI Jie,MA Xihong,et al. A fault diagnosis method for rolling bearing of shearer cutting section[J]. Computer Measurement & Control,2023,31(5):73-79.

[2] 毛清华,张勇强,赵晓勇,等. 变速工况下采煤机行星齿轮传动系统故障诊断[J]. 工矿自动化,2021,47(7):8-13. MAO Qinghua,ZHANG Yongqiang,ZHAO Xiaoyong,et al. Fault diagnosis method of shearer planetary gear transmission system under variable speed conditions[J]. Industry and Mine Automation,2021,47(7):8-13.

[3] 史志远,滕虎,马驰. 基于多信息融合和卷积神经网络的行星齿轮箱故障诊断[J]. 工矿自动化,2022,48(9):56-62. SHI Zhiyuan,TENG Hu,MA Chi. Fault diagnosis of planetary gearbox based on multi-information fusion and convolutional neural network[J]. Journal of Mine Automation,2022,48(9):56-62.

[4] PAN Yubin,WANG Hua,CHEN Jie,et al. Fault recognition of large-size low-speed slewing bearing based on improved deep belief network[J]. Journal Vibration and Control,2023,29(11/12):2829-2841.

[5] 李华,刘韬,伍星,等. 相关奇异值比的SVD在轴承故障诊断中的应用[J]. 机械工程学报,2021,57(21):138-149. DOI: 10.3901/JME.2021.21.138 LI Hua,LIU Tao,WU Xing,et al. Application of SVD based on correlated singular value ratio in bearing fault diagnosis[J]. Journal of Mechanical Engineering,2021,57(21):138-149. DOI: 10.3901/JME.2021.21.138

[6] 刘湘楠,赵学智,上官文斌. 强背景噪声振动信号中滚动轴承故障冲击特征提取[J]. 振动工程学报,2021,34(1):202-210. LIU Xiangnan,ZHAO Xuezhi,SHANGGUAN Wenbin. The impact features extraction of rolling bearing under strong background noise[J]. Journal of Vibration Engineering,2021,34(1):202-210.

[7] CHENG Jian,YANG Yu,LI Xin,et al. An early fault diagnosis method of gear based on improved symplectic geometry mode decomposition[J]. Measurement,2020,151. DOI: 10.1016/j.measurement.2019.107140.

[8] NIAKI S T,ALAVI H,OHADI A. Incipient fault detection of helical gearbox based on variational mode decomposition and time synchronous averaging[J]. Structural Health Monitoring,2023,22(2):1494-1512.

[9] 崔玲丽,刘银行,王鑫. 基于改进奇异值分解的滚动轴承微弱故障特征提取方法[J]. 机械工程学报,2022,58(17):156-169. DOI: 10.3901/JME.2022.17.156 CUI Lingli,LIU Yinhang,WANG Xin. Feature extraction of weak fault for rolling bearing based on improved singular value decomposition[J]. Journal of Mechanical Engineering,2022,58(17):156-169. DOI: 10.3901/JME.2022.17.156

[10] 刘宝华,张穆勇,臧延旭,等. 基于AIF和TT的滚动轴承复合故障诊断[J]. 振动. 测试与诊断,2022,42(6):1206-1211,1249. LIU Baohua,ZHANG Muyong,ZANG Yanxu,et al. Compound fault diagnosis of rolling bearings based on AIF and improved time-time transform[J]. Journal of Vibration,Measurement & Diagnosis,2022,42(6):1206-1211,1249.

[11] 吕琛,宋希庚,邹积斌. 基于DSP的振动信号阶比与时域同步平均分析[J]. 振动与冲击,2002,21(2):53-57. DOI: 10.3969/j.issn.1000-3835.2002.02.015 LYU Chen,SONG Xigeng,ZOU Jibin. DSP-based order domain and time domain synchronous averaging analysis of vibration signal[J]. Journal of Vibration and Shock,2002,21(2):53-57. DOI: 10.3969/j.issn.1000-3835.2002.02.015

[12] 郭远晶,金晓航,魏燕定,等. 改进TSA降噪与平方包络谱分析的故障特征提取[J]. 振动工程学报,2021,34(2):402-410. GUO Yuanjing,JIN Xiaohang,WEI Yanding,et al. Fault feature extraction based on improved TSA denoising and squared envelope spectrum[J]. Journal of Vibration Engineering,2021,34(2):402-410.

[13] 杜文辽,高军杰,杨凌凯,等. 多尺度加权CEEMD−1DCNN旋转机械故障诊断[J]. 机床与液压,2023,51(17):202-208. DOI: 10.3969/j.issn.1001-3881.2023.17.033 DU Wenliao,GAO Junjie,YANG Lingkai,et al. Multi-scale weighted CEEMD-1DCNN rotating machinery fault diagnosis[J]. Machine Tool & Hydraulics,2023,51(17):202-208. DOI: 10.3969/j.issn.1001-3881.2023.17.033

[14] 候双珊,郑近德,潘海洋,等. 基于复合多尺度交叉模糊熵的行星齿轮箱故障诊断[J]. 振动与冲击,2023,42(20):130-135,171. HOU Shuangshan,ZHENG Jinde,PAN Haiyang,et al. Planetary gearbox fault diagnosis based on composite multi-scale cross fuzzy entropy[J]. Journal of Vibration and Shock,2023,42(20):130-135,171.

[15] ZHAN Shanning,SHAO Ruipeng,MEN Chengjie,et al. Fault diagnosis method for planetary gearbox based on intrinsic feature extraction and attention mechanism[J]. Measurement Science and Technology,2024,35(3). DOI: 10.1088/1361-6501/AD147B.

[16] 崔石玉,朱志宇. 基于参数迁移和一维卷积神经网络的海水泵故障诊断[J]. 振动与冲击,2021,40(24):180-189. CUI Shiyu,ZHU Zhiyu. Seawater pump fault diagnosis based on parameter transfer and one-dimensional convolutional neural network[J]. Journal of Vibration and Shock,2021,40(24):180-189.

[17] GUO Runxia,LI Haonan,HUANG Chao. Operation stage division and RUL prediction of bearings based on 1DCNN-ON-LSTM[J]. Measurement Science and Technology,2024,35(2). DOI: 10.1088/1361-6501/AD0E3A.

[18] 张搏文,庞新宇,关重阳. 基于DPD−1DCNN的行星齿轮箱故障诊断方法研究[J]. 机械传动,2023,47(3):113-119. ZHANG Bowen,PANG Xinyu,GUAN Chongyang. Research on fault diagnosis method of planetary gearboxes based on DPD-1DCNN[J]. Journal of Mechanical Transmission,2023,47(3):113-119.

[19] GAO Shuzhi,LI Tianchi,ZHANG Yimin,et al. Fault diagnosis method of rolling bearings based on adaptive modified CEEMD and 1DCNN model[J]. ISA Transactions,2023,140:309-330. DOI: 10.1016/j.isatra.2023.05.014

[20] JIANG Jun,LI Wei,WEN Zhe,et al. Series arc fault detection based on random forest and deep neural network[J]. IEEE Sensors Journal,2021,21(15):17171-17179. DOI: 10.1109/JSEN.2021.3082294

[21] 陈曦晖. 强噪声干扰下行星轮系振动信号分析及其故障诊断技术研究[D]. 徐州:中国矿业大学,2017. CHEN Xihui. Research of vibration signal analysis and fault diagnosis technology of planetary gear in strong noise interference[D]. Xuzhou:China University of Mining and Technology,2017.

下载:

下载: