0 引言

随着矿井开拓范围延深,掘进工作面瓦斯含量日益增大,采用普通钻孔治理瓦斯时,钻孔施工效率低,实际利用率不高,且施工精准度不足,瓦斯抽采效果不佳,不能满足当前掘进工作面瓦斯治理需求,严重影响矿井的正常采掘接替和安全高效生产[1-5]。经过国家重大专项课题攻关,我国定向钻机性能及钻进技术水平大幅提升。定向钻进技术可实现煤层钻孔定向长距离钻进、钻孔轨迹可控和多分支孔施工等,实现了长距离、全覆盖区域煤层瓦斯预抽[6-8]。近年来,定向长钻孔技术日趋成熟,逐渐发展成为煤矿井下瓦斯高效抽采和区域性瓦斯消突的重要措施。众多学者针对不同煤质硬度条件开展了定向长钻孔技术研究,形成了羽状定向钻孔技术、梳状定向钻孔技术及穿层定向钻孔技术,可有效解决大部分矿井的瓦斯治理问题[9-13]。但针对厚煤层沿顶掘进工作面瓦斯治理的研究较少。由于煤层厚度大,沿顶掘进工作面底板煤体瓦斯不能得到有效抽采,在掘进扰动作用下,极易发生不均衡涌出,从而造成掘进工作面瓦斯超限。

山西某煤矿煤层厚6 m,煤巷采取沿顶掘进工艺。随着瓦斯含量增加,采用普通钻孔抽采瓦斯已不能解决掘进工作面瓦斯问题,需要通过分析该工作面瓦斯治理存在的问题,研究适合厚煤层沿顶掘进工作面的瓦斯抽采工艺。本文以该矿主运大巷为试验巷道,开展顺层定向长钻孔的应用研究,通过现场试验对比分析,考察适用于该矿厚煤层沿顶掘进工作面的顺层定向长钻孔抽采工艺参数,为相似条件下巷道掘进瓦斯治理提供参考。

1 掘进工作面瓦斯治理现状及存在的问题

1.1 矿井概况

某煤矿位于山西省长子县境内,批准开采3号煤层,井田面积为71.394 7 km2,设计生产能力为4.0 Mt/a。2011年以来均鉴定为高瓦斯矿井。井田内分布较多断层及陷落柱,地质条件较为复杂。3号煤层平均厚度为6 m,煤的普氏系数为0.46~0.47,孔隙率为2.13%~3.04%,透气性系数为0.091 4~0.193 6 m2/(MPa2·d),原始瓦斯含量为7.3~15.8 m3/t,瓦斯放散初速度ΔP为12~18 mmHg,钻孔瓦斯流量衰减系数为0.086 1~0.416 1 d-1。

矿井煤层巷道均沿顶掘进,断面为5.5 m×3.8 m(宽×高),采用EBZ-160型掘进机全断面一次掘进,生产班每班掘进2~3个循环,检修班进行设备安装与检修,每天进尺4~6 m,平均日进尺5 m,平均月进尺150 m。采用工作面+耳状钻场抽采的瓦斯治理方法,抽采达标后再进行掘进作业。

1.2 掘进工作面瓦斯治理方法

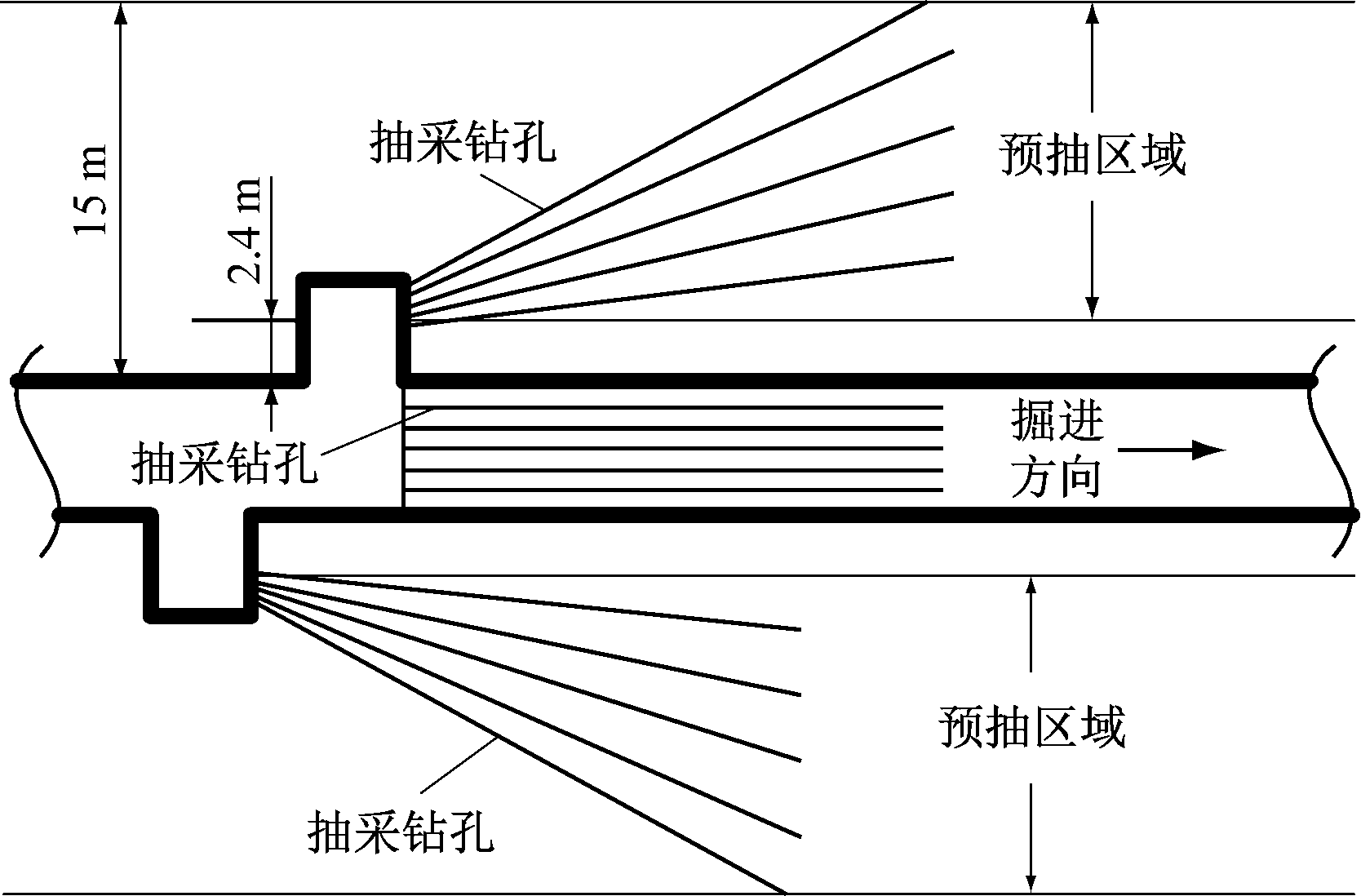

目前矿井工作面+耳状钻场抽采钻孔布置如图1所示。瓦斯抽采钻孔水平投影长度为80 m,终孔间距为3 m;在巷道两帮布置“迈步式”钻场,均匀控制巷道轮廓线以外15 m区域。钻场间距及钻孔数量根据掘进工作面实际瓦斯涌出量及巷道条件而定。

图1 工作面+耳状钻场抽采钻孔布置

Fig.1 Extraction boreholes arrangement in face plus ear drilling field

1.3 掘进工作面瓦斯治理存在的问题

通过分析矿井煤层赋存条件及抽采钻孔布置方式可知,掘进工作面瓦斯治理存在以下问题。

(1) 由于井田内有大量断层及陷落柱,受地质构造、瓦斯异常等因素影响,普通钻孔施工效率不高,钻孔抽采效果难以达到预期效果。

(2) 由于普通钻孔施工轨迹无法控制,钻孔有效抽采长度较短,实际利用率不高,特别是在钻场压茬处,抽采效果不佳。

(3) 影响钻孔抽采效果的因素较多,无法准确对钻场钻孔数量进行量化设计。设计钻孔数量多会造成工程量浪费,而数量不足又无法达到预期的抽采效果。

(4) 矿井煤层巷道采用沿顶掘进,3号煤层厚度为6 m,巷道高度仅为3.8 m,巷道底板煤体瓦斯得不到有效抽采。

可看出目前掘进工作面瓦斯抽采存在的主要问题是普通钻孔因无法精准定位而导致钻孔分布不均匀,沿顶掘进工艺导致巷道底板煤体瓦斯抽采困难,瓦斯抽采效果不佳;工作面+耳状钻场内普通钻孔覆盖范围有限,煤壁瓦斯涌出依然较大,造成掘进期间回风流瓦斯浓度居高不下,严重影响巷道掘进效率。为有效降低掘进工作面瓦斯涌出量,需要精确控制并掌握抽采钻孔的施工轨迹,使其能均匀布置在煤层中,保障抽采效果。

2 顺层定向长钻孔抽采工艺参数设计

针对掘进工作面瓦斯治理存在的问题,提出在厚煤层沿顶掘进工作面采用顺层定向长钻孔抽采工艺治理瓦斯。

2.1 试验区域基本情况

主运大巷布置在3号煤层中,倾角为0~5°,平均2.5°。巷道揭露区域最大原始瓦斯含量为13 m3/t,工作面瓦斯主要来自本煤层。巷道正常掘进时,回风流瓦斯体积分数为0.63%~0.96%,工作面瓦斯体积分数为0.53%~0.79%,平均瓦斯涌出量为6.2 m3/min。

2.2 钻孔参数设计

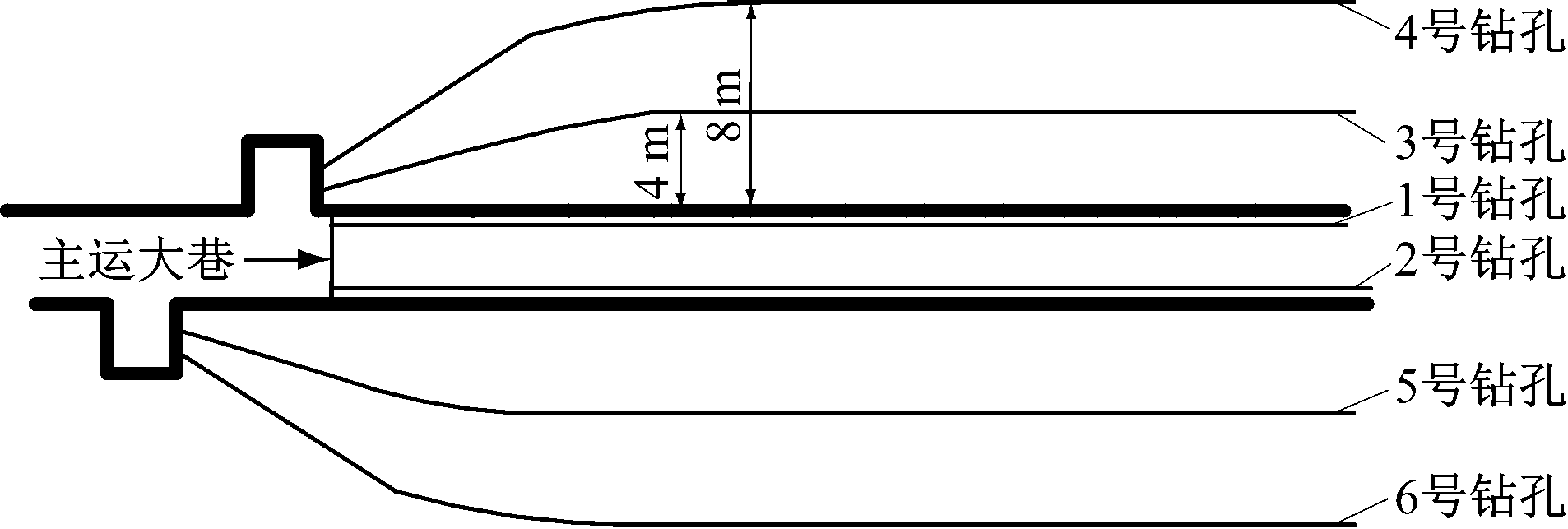

根据试验区域煤层瓦斯含量及巷道断面大小,主运大巷设计6个顺层定向长钻孔:工作面设计2个钻孔(1号、2号),抽采掘进区域煤体瓦斯;巷道两侧钻场内各设计2个钻孔(3—6号),拦截煤壁瓦斯涌出。定向长钻孔主孔长度为400 m,分支孔长度为480 m,钻孔直径为96 mm,钻孔开孔方位角见表1,钻孔布置如图2所示。

表1 钻孔开孔方位角

Table 1 Azimuth angles of boreholes

孔号123456开孔方位角/(°)0035535159

图2 定向长钻孔布置

Fig.2 Arrangement of directional long boreholes

3 顺层定向长钻孔施工

3.1 地质构造探测

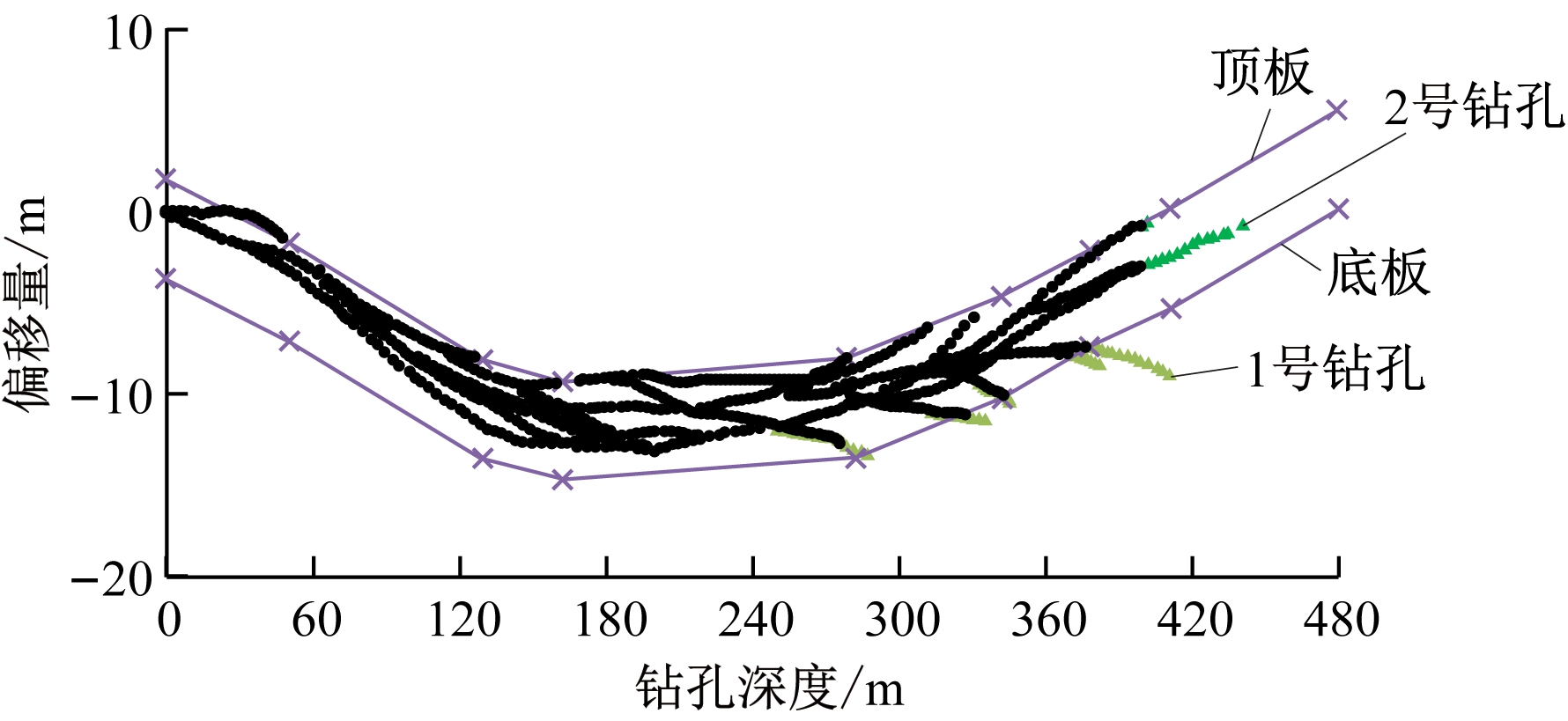

由于试验区域煤层起伏较大,有构造发育,在钻孔施工过程中对地质构造赋存情况进行探测。1号钻孔在施工至130,280 m时主动探测顶板,探得顶板后开分支继续向前钻进,钻进至375 m处揭露泥岩。结合主运大巷煤层顶底板岩层赋存情况及钻孔施工轨迹,推测375 m处揭露泥岩为煤层底板。调整角度继续向前施工,至终孔411 m全部为煤。通过1号钻孔施工,基本确定主运大巷前方411 m范围内的煤层走向。

2号钻孔施工至330 m左右时钻孔倾角增大到8°,钻孔继续施工至399 m处揭露泥岩为煤层底板,与1号钻孔探测的顶底板走向相符,调整角度继续向前施工,至终孔441 m全部为煤。

通过1号、2号定向长钻孔施工,基本掌握该区域地质构造情况,主运大巷400 m区域内未发现断层和陷落柱,掘进区域位于向斜轴部。

3.2 顺层定向长钻孔施工

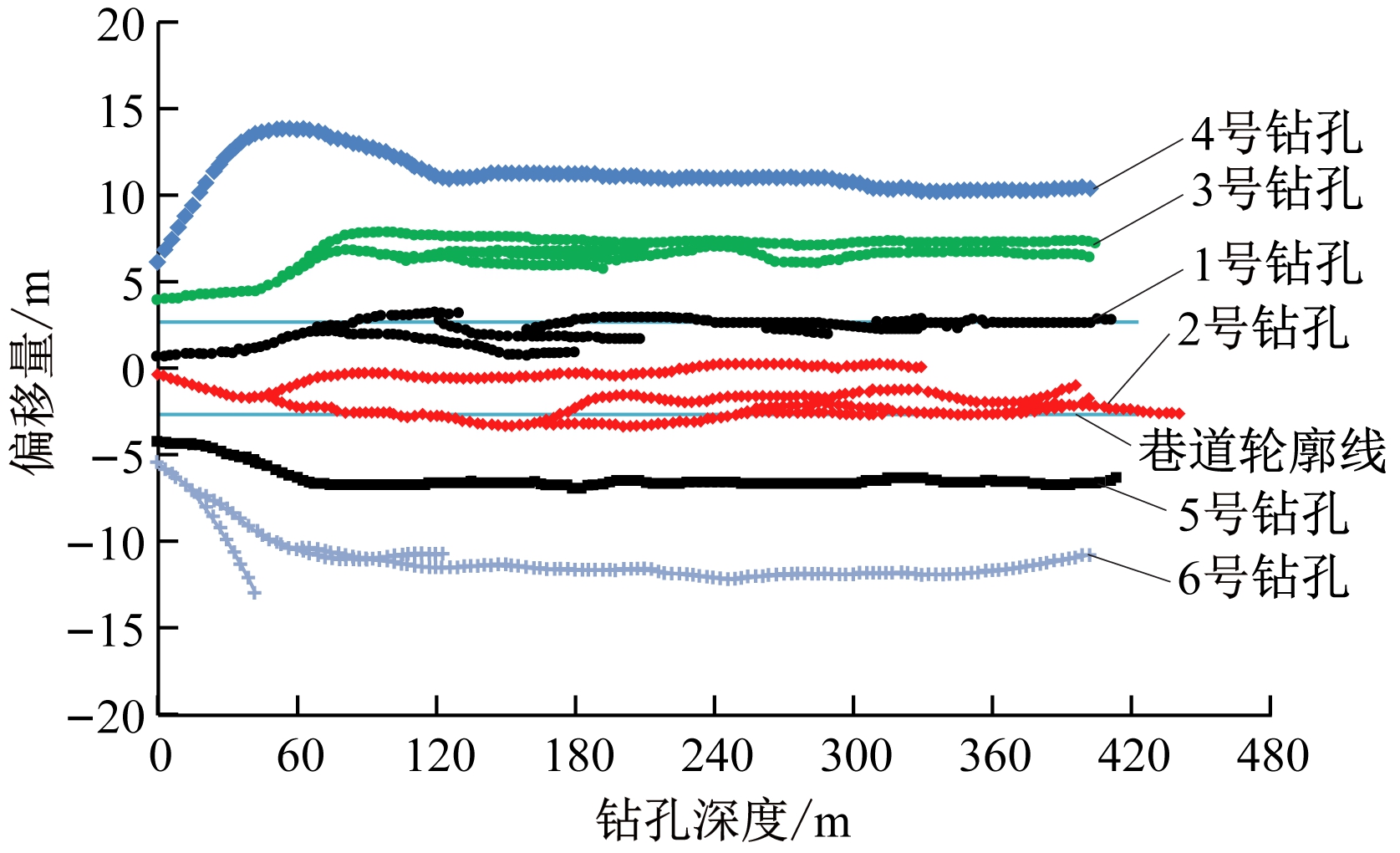

根据定向钻孔精准定位特性,结合前期探明的主运大巷地质构造条件,施工1—6号顺层定向长钻孔,实际施工轨迹如图3所示。水平方向向右偏移为负,向左偏移为正;垂直方向向上偏移为正,向下偏移为负。

(a) 水平方向

(b) 垂直方向

图3 定向长钻孔轨迹

Fig.3 Trajectory of directional long boreholes

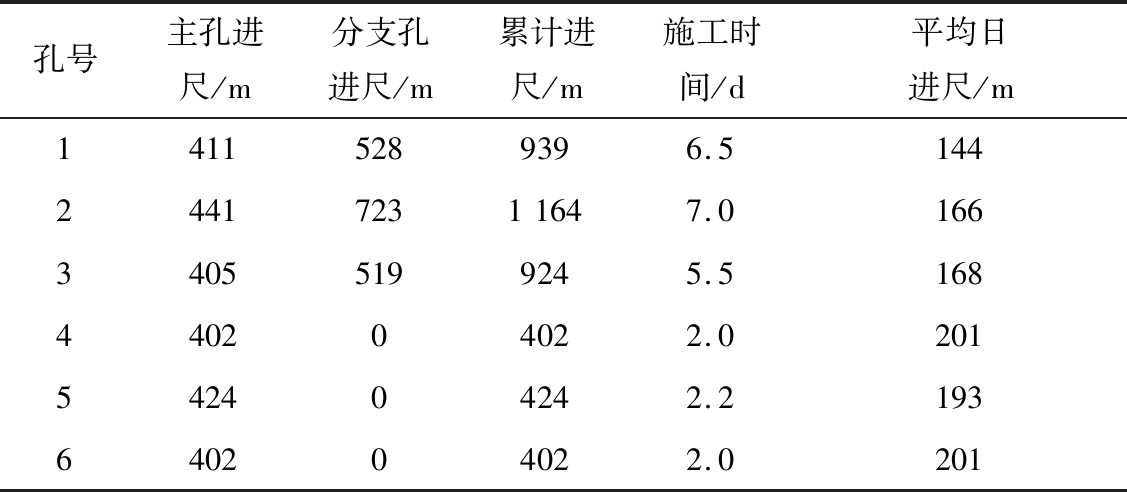

1—6号钻孔施工总进尺为4 290 m,总施工时间为25.2 d,平均日进尺为169 m。具体施工情况见表2。

表2 定向长钻孔施工情况

Table 2 Construction situation of directional long boreholes

孔号主孔进尺/m分支孔进尺/m累计进尺/m施工时间/d平均日进尺/m14115289396.5144244172311647.016634055199245.5168440204022.0201542404242.2193640204022.0201

3.3 钻孔排水

受煤层起伏影响,钻孔部分区段处于“锅底”位置,大量顶板水沿裂隙面涌入钻孔,造成“锅底”位置积水严重,极大地削弱了瓦斯流动渠道,在同等抽采负压条件下,瓦斯抽采达不到预期效果。

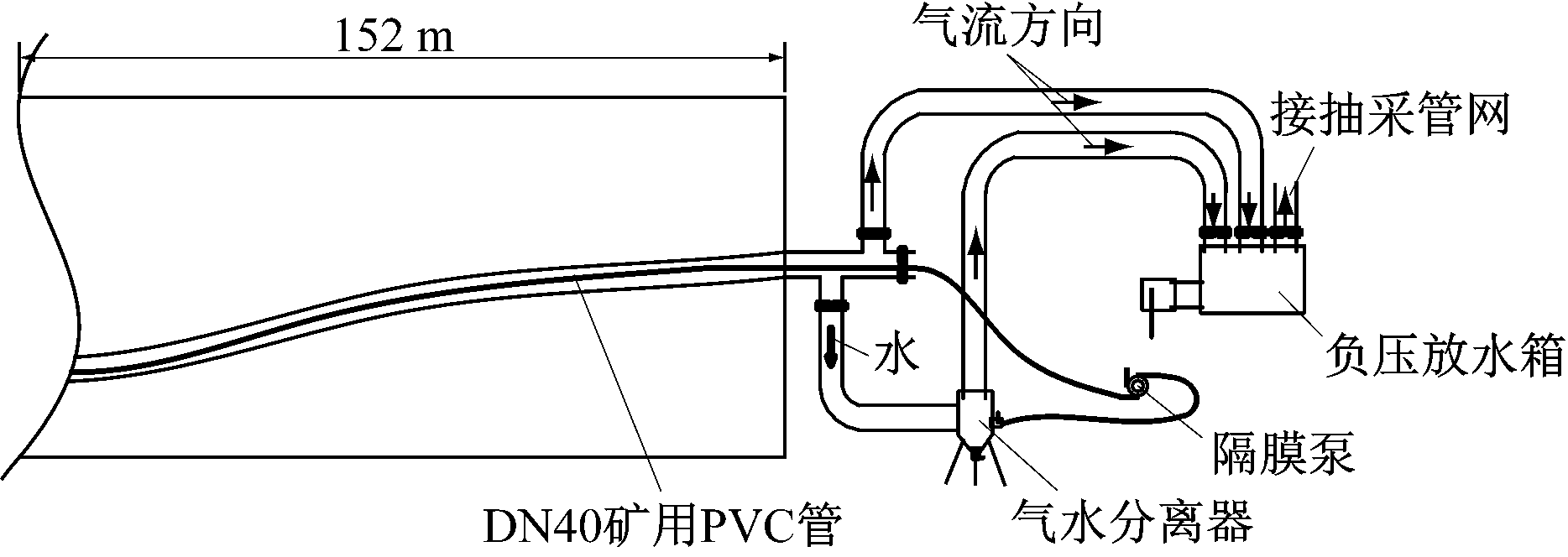

为了解决孔中段积水问题,结合现场实际情况,在钻孔内插入DN40排水管,利用隔膜泵将钻孔内水抽出[14]。钻孔接抽排水示意如图4所示。

图4 定向长钻孔接抽排水示意

Fig.4 Schematic diagram of directional long borehole draining off water

孔口四通直端插入DN40矿用PVC管至钻孔低洼处,孔外连接隔膜泵,利用隔膜泵抽取孔内积水,同时开启负压管路阀门接抽瓦斯,预防抽水过程中瓦斯涌出超限;孔口四通下端接气水分离器排水;孔口四通上端通过负压放水箱接入抽采管网,每隔1~2 h开负压放水箱排水,并将污水引至矿井排水系统。

4 顺层定向长钻孔抽采试验分析

4.1 定向长钻孔抽采数据分析

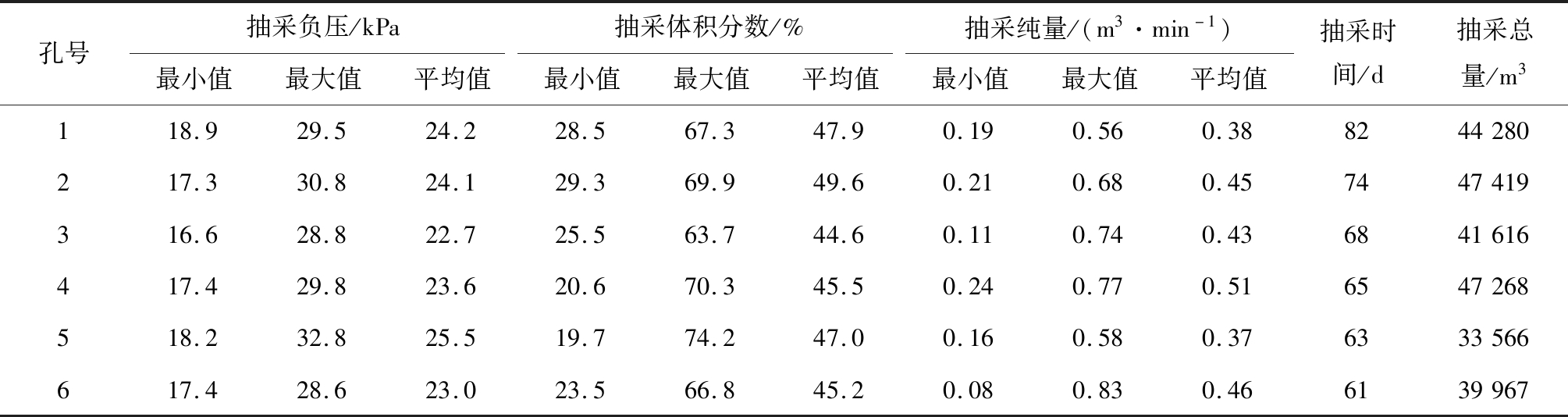

定向长钻孔施工完毕后立即进行接抽,同时每天对抽采负压、浓度、流量等参数进行观测,具体数据见表3。

1号、2号钻孔通过主孔+分支孔方式均匀分布于主运大巷前方400 m,控制煤量约1.65万t。根据矿井瓦斯地质图预测结果,定向钻孔控制区域瓦斯含量最大值为13.41 m3/t。按该含量计算出钻孔控制区域煤层瓦斯储量约为22.13万m3。根据表3数据,主运大巷抽采74 d,掘进工作面2个定向钻孔累计瓦斯抽采量约为9.17万m3,抽采率约为41.44%,预计该区域煤层瓦斯含量下降5.56 m3/t,残余瓦斯含量为7.85 m3/t。现场采用SDQ深孔快速取样装置进行取样验证,工作面抽采后残余瓦斯含量最大值为7.8 m3/t,抽采达标。

表3 定向长钻孔抽采数据

Table 3 Extraction data of directional long boreholes

孔号抽采负压/kPa抽采体积分数/%抽采纯量/(m3·min-1)最小值最大值平均值最小值最大值平均值最小值最大值平均值抽采时间/d抽采总量/m3118.929.524.228.567.347.90.190.560.388244280217.330.824.129.369.949.60.210.680.457447419316.628.822.725.563.744.60.110.740.436841616417.429.823.620.670.345.50.240.770.516547268518.232.825.519.774.247.00.160.580.376333566617.428.623.023.566.845.20.080.830.466139967

3—6号钻孔均匀控制巷道轮廓线外8 m,拦截煤壁瓦斯,掩护巷道掘进,在此不做详细分析。

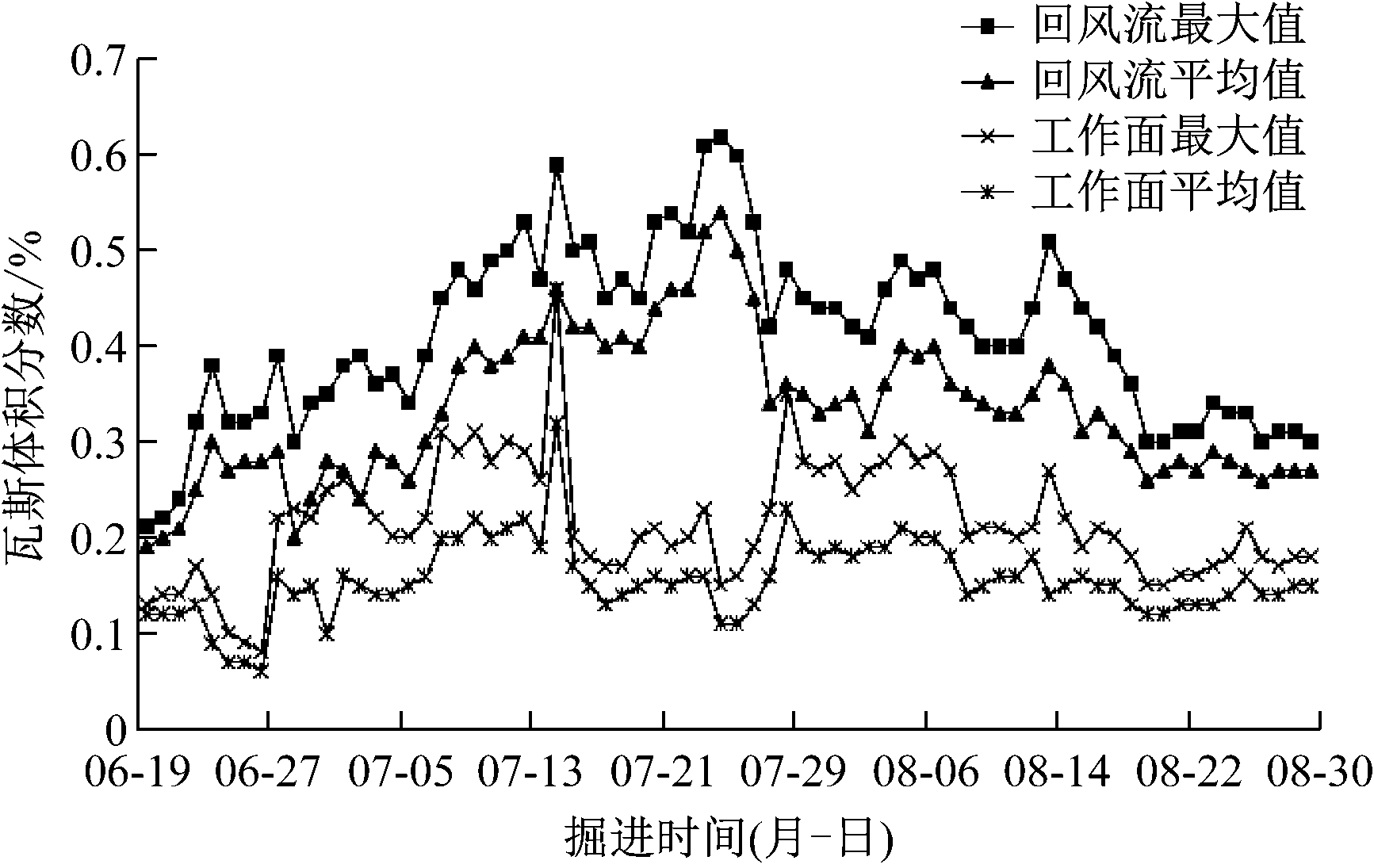

4.2 掘进期间瓦斯抽采效果分析

主运大巷定向长钻孔全面接抽近2个月,其中1号、2号钻孔分别抽采74,82 d。主运大巷开始正常掘进后,收集掘进期间回风流、工作面瓦斯浓度数据,根据数据统计情况,重点对掘进期间最大瓦斯浓度和平均瓦斯浓度进行分析,如图5所示。

图5 掘进期间回风流及工作面瓦斯浓度

Fig.5 Gas concentrations in return air flow and face during roadway excavation

从图5可看出:掘进期间主运大巷回风流及工作面瓦斯浓度整体较稳定;回风流最大瓦斯体积分数在0.7%以下,平均瓦斯体积分数为0.34%,局部瓦斯涌出偏高,但在安全控制范围内;工作面最大瓦斯体积分数在0.5%以下,平均瓦斯体积分数为0.16%。同时,瓦斯涌出量在超过80%时间内保持在3 m3/min以下。可见主运大巷采取定向长钻孔抽采瓦斯后,瓦斯涌出量下降幅度较大,瓦斯治理效果显著。

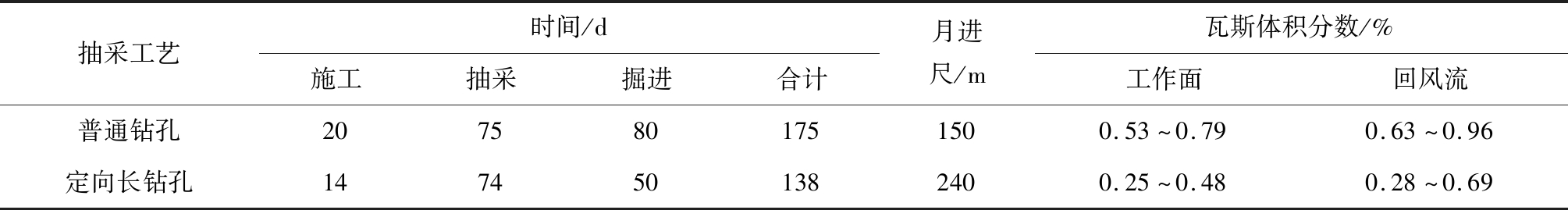

4.3 不同钻孔抽采工艺下巷道掘进对比

以400 m巷道为一个循环,从钻孔施工时间、抽采时间、掘进时间及掘进期间工作面及回风流瓦斯浓度为指标,对比分析采用普通钻孔与定向长钻孔抽采瓦斯时的巷道掘进情况,结果见表4。采用普通钻孔时,巷道掘进月进尺为150 m,掘进期间工作面瓦斯体积分数为0.53%~0.79%,回风流瓦斯体积分数为0.63%~0.96%,处于偏高状态,掘进400 m总计用时175 d。采用定向长钻孔时,巷道掘进月进尺为240 m,掘进期间工作面瓦斯体积分数为0.25%~0.48%,回风流瓦斯体积分数为0.28%~0.69%,工作面及回风流瓦斯浓度降低明显,掘进400 m总计用时138 d。可见掘进400 m巷道,采用定向长钻孔比普通钻孔快37 d,工作面及回风流瓦斯体积分数下降约0.3%,既保障了掘进安全,也提高了掘进效率。

表4 采用2种钻孔抽采工艺时巷道掘进参数对比

Table 4 Comparison of roadway excavating parameters of two borehole extraction technologies

抽采工艺时间/d施工抽采掘进合计月进尺/m瓦斯体积分数/%工作面回风流普通钻孔2075801751500.53~0.790.63~0.96定向长钻孔1474501382400.25~0.480.28~0.69

5 结论

(1) 针对掘进工作面瓦斯治理存在的问题,提出在厚煤层沿顶掘进工作面采用顺层定向长钻孔抽采工艺治理瓦斯。以某煤矿主运大巷为研究对象,对比分析了采用顺层定向长钻孔与普通钻孔的巷道掘进效率及瓦斯治理效果:采用顺层定向长钻孔抽采工艺时,巷道掘进月进尺由采用普通钻孔时的150 m提高到240 m,提高幅度为60%;400 m巷道掘进时间缩短了37 d,降低幅度约为21%;工作面及回风流瓦斯体积分数下降0.3%。

(2) 通过施工顺层定向长钻孔,大大缓解了厚煤层沿顶掘进工作面掘进期间的通风压力,保障了工作面安全掘进,为矿井类似条件下掘进工作面瓦斯治理提供了参考。

[1] 张群,石智军,姚宁平,等.我国定向长钻孔技术和设备应用现状分析与建议[J].中国煤层气,2007(2):8-11.

ZHANG Qun,SHI Zhijun,YAO Ningping,et al.Analysis and suggestions on application of directional long boreholing technologies and drills in China[J].China Coalbed Methane,2007(2):8-11.

[2] 金新.顶板岩层定向卸压瓦斯抽采钻孔钻进关键技术[J].煤田地质与勘探,2016,44(3):124-127.

JIN Xin.The key technology for drilling pressure-releasing gas drainage hole in roof strata[J].Coal Geology & Exploration,2016,44(3):124-127.

[3] 李博章.钻孔长度对瓦斯抽采效果的影响分析[J].中州煤炭,2012(4):96-97.

LI Bozhang.Analysis of the influence of borehole length on gas drainage effect[J].Zhongzhou Coal,2012(4):96-97.

[4] 杜子健,刘子龙.煤矿井下顺煤层千米枝状长钻孔抽采瓦斯技术[J].矿业安全与环保,2007,34(1):27-30.

DU Zijian,LIU Zilong.Gas drainage from underground mine with 1 000 m branched long holes along seam[J].Mining Safety & Environmental Protection,2007,34(1):27-30.

[5] 王兆丰,田富超,赵彬,等.羽状千米长钻孔抽采效果考察试验[J].煤炭学报,2010,35(1):76-79.

WANG Zhaofeng,TIAN Fuchao,ZHAO Bin,et al.The testing of gas drainage efficiency about feather-veined 1 000 m length-drillhole[J].Journal of China Coal Society,2010,35(1):76-79.

[6] 王清峰,陈航.瓦斯抽采智能化钻探技术及装备的发展与展望[J].工矿自动化,2018,44(11):18-24.

WANG Qingfeng,CHEN Hang.Development and prospect on intelligent drilling technology and equipment for gas drainage[J].Industry and Mine Automation,2018,44(11):18-24.

[7] 石智军,姚克,田宏亮,等.煤矿井下随钻测量定向钻进技术与装备现状及展望[J].煤炭科学技术,2019,47(5):22-28.

SHI Zhijun,YAO Ke,TIAN Hongliang,et al.Present situation and prospect of directional drilling technology and equipment while drilling measurement in underground coal mine[J].Coal Science and Technology,2019,47(5):22-28.

[8] 石智军,李泉新,许超.煤矿井下随钻测量定向钻进技术及应用[J].地质装备,2013,14(6):32-36.

SHI Zhijun,LI Quanxin,XU Chao.Directional drilling technology and application of measurement while drilling in coal mine [J]. Equipment for Geotechnical Engineering,2013,14(6):32-36.

[9] 朱兴攀,陈通,司俊鸿,等.黄陵二矿定向长钻孔区域瓦斯预抽试验研究[J].煤炭工程,2016,48(10):84-87.

ZHU Xingpan,CHEN Tong,SI Junhong,et al.Experimental study on area gas pre-drainage via directional long borehole drilling in Huangling No.2 Mine[J].Coal Engineering,2016,48(10):84-87.

[10] 李泉新,方俊,褚志伟,等.青龙煤矿碎软煤层顺层定向钻孔钻进试验研究[J].工矿自动化,2018,44(11):1-6.

LI Quanxin,FANG Jun,CHU Zhiwei,et al.Drilling experiment research on bedding directional drilling of soft-fragmentized coal seam of Qinglong Coal Mine[J].Industry and Mine Automation,2018,44(11):1-6.

[11] 周金龙,董洪凯,李国强.顺层定向长钻孔预抽煤层瓦斯区域防突措施效果检验方法研究[J].矿业安全与环保,2013,40(6):69-72.

ZHOU Jinlong,DONG Hongkai,LI Guoqiang.Research on effect test method for regional gas pre-drainage measure against outburst by directional long boreholes along coal seam[J].Mining Safety & Environmental Protection,2013,40(6):69-72.

[12] 赵旭生,孙东玲.定向长钻孔综合抽放瓦斯方法[J].煤炭科学技术,2001,29(3):13-15.

ZHAO Xusheng,SUN Dongling.Directional long borehole comprehensive drainage gas method [J].Coal Science and Technology,2001,29(3):13-15.

[13] 滑俊杰,张跃兵,王向军.顺层定向长钻孔预抽区段煤层瓦斯防突技术研究与应用[J].煤,2014,23(7):18-20.

HUA Junjie,ZHANG Yuebing,WANG Xiangjun.Coal seam gas outburst prevention technology research and application of bedding directional drilling drainage long section[J].Coal,2014,23(7):18-20.

[14] 石浩,张杰.煤矿井下精确定向探放水技术[J].煤矿安全,2015,46(2):64-67.

SHI Hao,ZHANG Jie.Accurate directional water detection and water release technology for underground coal mine[J].Safety in Coal Mines,2015,46(2):64-67.