徐雪战1,2, 孟祥瑞3, 邹云龙1,2

(1.中煤科工集团重庆研究院有限公司, 重庆 400037; 2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 3.安徽理工大学 能源与安全学院, 安徽 淮南 232001)

摘要:为实现掘进工作面煤与瓦斯突出的实时、准确和超前预测,提出了一种基于瓦斯浓度变化的煤与瓦斯突出预警方法,通过掘进工作面煤体瓦斯压力反演技术,确定了煤与瓦斯突出临界条件,构建了煤与瓦斯突出预警模型,在此基础上研制了基于瓦斯浓度变化的非接触式煤与瓦斯突出预警系统。应用结果表明,该系统能够实时监测掘进工作面瓦斯浓度变化和风量信息,并提前一个工作班次对煤与瓦斯突出区域进行非接触实时灾害预警。

关键词:掘进工作面; 煤与瓦斯突出; 瓦斯浓度; 瓦斯监测预警

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160902.1009.005.html

自1834年法国Issac煤矿发生第一次有记载的煤与瓦斯突出(以下简称突出)事故以来[1],世界上已有140多个国家发生了突出事故,且中国是受突出事故影响最严重的国家之一。到目前为止,由于对不同地质、不同开采条件下的突出机理仍未完全掌握,突出事故时有发生。为了有效防止突出事故,必须在“四位一体”综合防突技术体系指导下[2],加大对突出事故的准确、超前和快速预测。关维娟等[3]根据突出事故发生机理,设计并实现了突出辨识体系指标,为突出事故的处理提供了支持;唐巨鹏等[4]利用突出事故模拟仪,模拟了瓦斯压力和地应力对突出事故发生的影响机理,为突出预防预测提供了参考;王恩元等[5]结合突出预警指标及电磁辐射技术,设计了突出事故预警模型;阎馨等[6]基于数据融合和案例推理分析,提出了一种突出预测方法。

以上研究成果没有真正阐述多种因素与突出事故之间的关系,且多停留在实验室模拟仿真阶段,没有真正实现对突出事故的实时、准确和超前预测。本文在总结前人研究成果的基础上,首先对突出产生的多个因素进行了分析研究,然后通过掘进工作面的瓦斯浓度变化,反演出工作面前方煤体的瓦斯压力,并建立了突出预警模型,进而研制出一套能够实现实时、连续、超前预报预测的突出预警系统。

1.1 突出发生条件

国内外学者对突出产生机理的研究成果[7]大致可以分为以瓦斯压力为主导作用、以地应力为主导作用、多因素综合作用、“球壳失稳”假说和固流耦合假说等。虽然以上研究成果没有对突出产生的因素形成有机统一,但均认为突出是多因素共同作用的结果。根据霍多特B B[8]对突出产生机理的研究成果可知,形成突出需满足条件:工作面前方煤体内瓦斯内能Eλ与前方扰动煤体弹性势能Eε之和大于造成煤体破碎到标志型粉煤状态所需的能量A,即

(1)

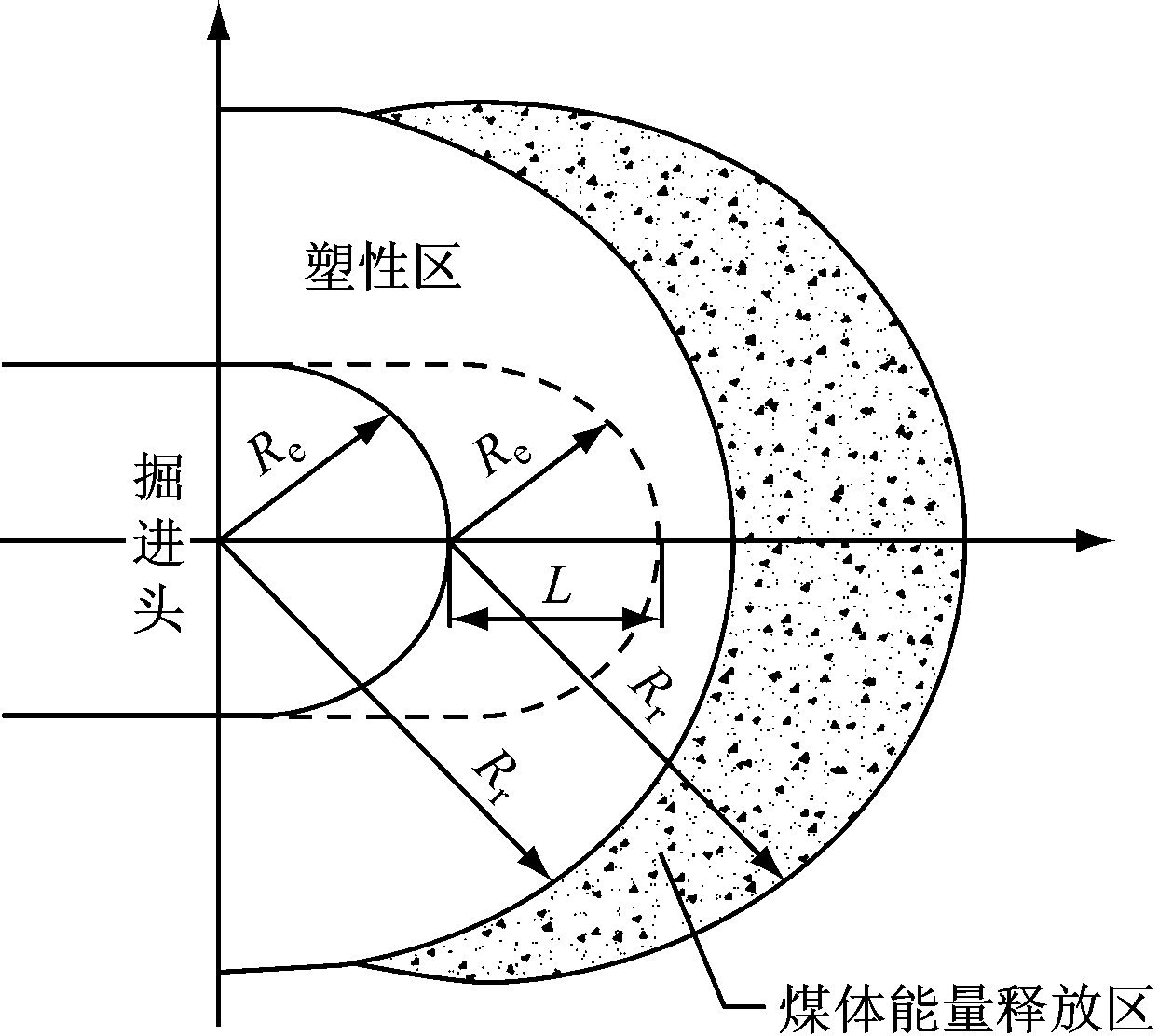

以易发突出事故的煤巷掘进工作面为例,在采掘过程中,工作面前方有塑性区和弹性区,如图1所示,其中Re为煤巷掘进过程中对前头煤体的扰动范围半径,Rr为塑性区半径。当工作面向前掘进L进尺后,工作面前方部分煤体由弹性区释放能量转化为塑性区。假设释放能量的弹性区为球体结构,则工作面前方煤体内瓦斯内能Eλ与前方扰动煤体弹性势能Eε之和E满足[9]:

(2)

式中:ζ为比例系数,一般取ζ >1.0;K为煤体之间的孔隙率,%;Vs为突出过程中煤岩体能量释放区体积,m3;p0,pa分别为突出发生前的瓦斯压力和突出发生后t时刻的瓦斯压力,MPa;Ue为单位体积煤体由弹性区转化为塑性区时释放的能量,kJ。

图1 工作面推进过程中的弹性区、塑性区转化

在突出激发过程中,煤岩体等发生剧烈破碎。对中国20余个煤矿的煤样进行冲击破碎实验,结果表明煤体发生破碎消耗的能量与破碎体表面积呈正比,分析得出煤体破碎时消耗的能量A满足:

(3)

式中:ρ为煤体密度,t/m3;f为抛出煤体之间的摩擦因数;YP1为破碎直径小于0.2 mm的煤粉占抛出煤体质量的百分比,%;v为抛出煤体的最小速度,m/s。

将式(2)、式(3)代入式(1),得到突出发生时的临界条件:

(4)

由式(4)可得,在煤体参量确定的条件下,形成突出的临界条件仅与煤体内瓦斯压力有关。

胡千庭等[9]通过对中国数十次突出事故的研究,得出在突出发生前,工作面前方煤体瓦斯压力发生较大变化。因此,超前预测工作面前方煤体赋存瓦斯压力的变化趋势,可为突出超前预警创造条件。

1.2 掘进工作面煤体瓦斯压力反演技术

根据煤体内瓦斯压力与瓦斯含量的研究成果可知[10],工作面前方煤体内瓦斯压力P与煤体内瓦斯含量Q之间的关系为

(5)

式中:a,b为吸附常数;Ad为煤样灰分含量,%;Mad为煤样水分含量,%;γ为煤样视密度,t/m3。

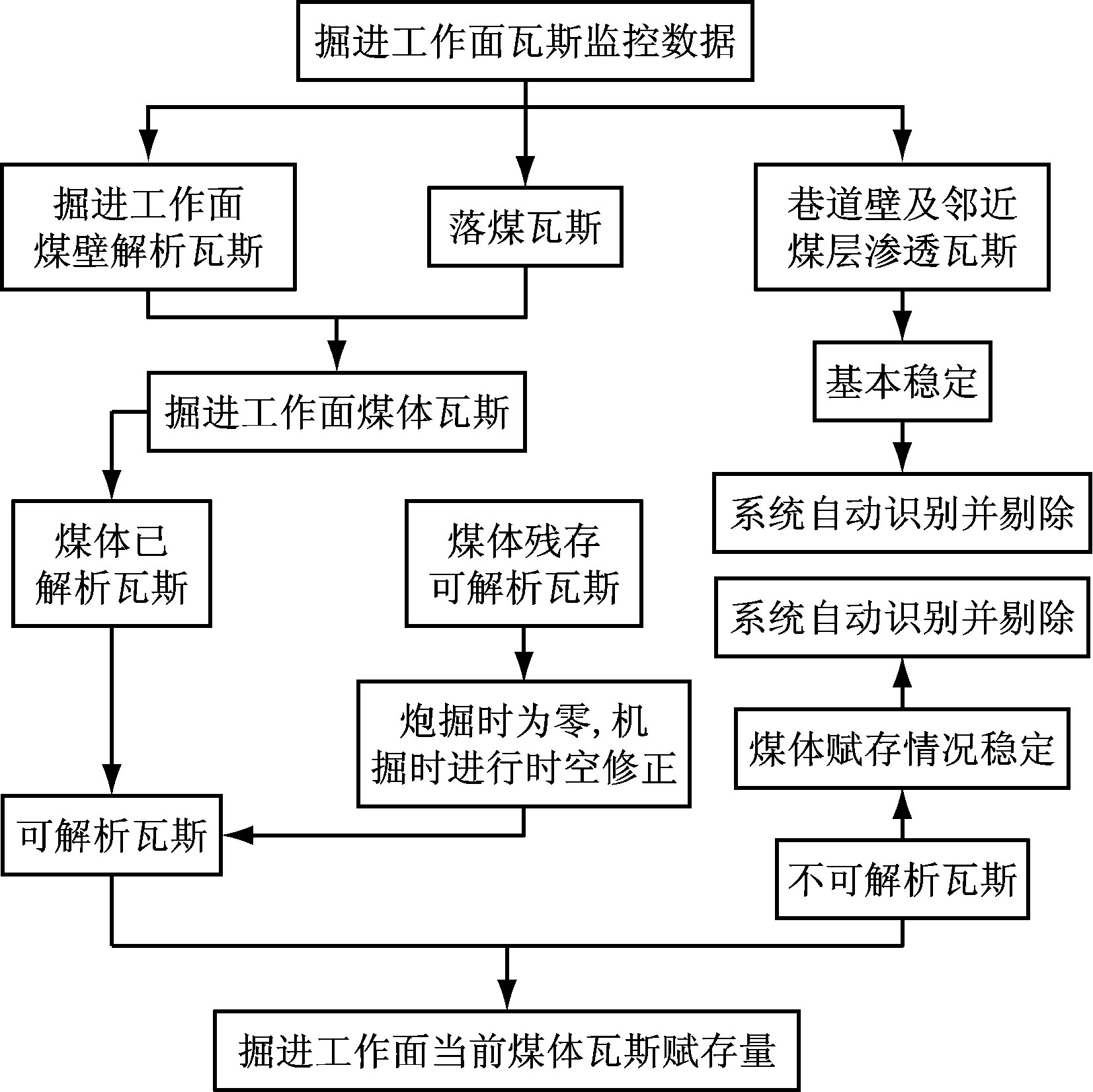

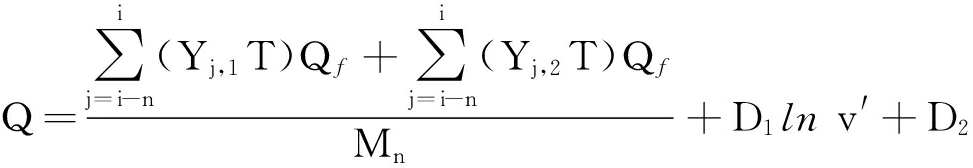

由式(5)可知,求解煤体内瓦斯压力的过程可转化为求解工作面煤体瓦斯含量。掘进工作面煤体瓦斯含量反演流程如图2所示。在工作面掘进过程中,掘进工作面瓦斯涌出量可分为掘进工作面煤壁解析瓦斯、落煤瓦斯和巷道壁及邻近煤层渗透瓦斯。而掘进工作面煤体瓦斯根据其解析程度又可分为可解析瓦斯和不可解析瓦斯。不可解析瓦斯赋存于煤体之中,结构稳定。可解析瓦斯根据来源又可分为掘进过程中煤体已解析瓦斯和掘进采落煤体中残存的可解析瓦斯。

图2 掘进工作面煤体瓦斯含量反演流程

采落煤体中残存的可解析瓦斯含量基本稳定,在采用炮掘生产工艺时,残存可解析瓦斯含量极小,可近似看作为零。当采用机掘生产工艺进行工作面采掘时,残存可解析瓦斯含量受已解析瓦斯含量影响,与工作面掘进推进速度有关,可利用掘进推进速度对其进行时空修正。掘进过程中已解析瓦斯含量根据其来源又可细分为采落煤体已解析瓦斯含量和掘进工作面煤壁解析瓦斯含量。采落煤体已解析瓦斯含量可通过瓦斯监控系统直接读取,而掘进工作面煤壁解析瓦斯含量需要与掘进工作面巷道壁及邻近煤层渗透瓦斯进行分离。

在非掘进落煤期间,工作面涌出瓦斯主要是掘进工作面煤壁解析瓦斯与巷道壁及邻近煤层渗透瓦斯的总和,而掘进工作面瓦斯传感器到工作面碛头这一小段范围内,掘进工作面煤壁与巷道两帮同时暴露,且单位时间内单位面积瓦斯涌出量近似一致。因此,可用掘进工作面煤壁与巷道两帮的比例关系求出掘进工作面煤壁瓦斯涌出量。

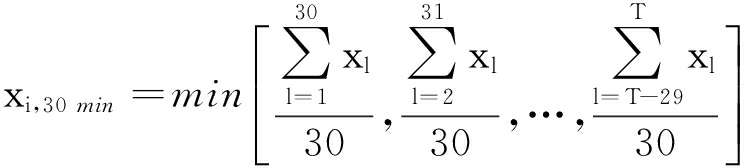

在利用工作面瓦斯浓度传感器监控数据反演工作面前方煤体瓦斯含量过程中,结合矿井具体的生产状况,将工作面开拓延伸划分为掘进施工班次和非施钻掘进施工班次;然后从瓦斯监控系统中提取各班次的瓦斯涌出数据,分别计算不同掘进施工班次的瓦斯涌出数据平均值![]() i(i为掘进施工班次)和30 min瓦斯含量变化最小值xi,30 min:

i(i为掘进施工班次)和30 min瓦斯含量变化最小值xi,30 min:

(6)

(7)

式中:T为一个班次作业时间,min;xl为单位时间内瓦斯监控系统中实测瓦斯体积分数,%。

由瓦斯涌出量特征值计算方法可知[11],施钻掘进施工班次和非施钻掘进施工班次的瓦斯涌出量特征值分别为

(8)

(9)

式中:β为巷道设计参数,为掘进工作面煤壁面积与采掘巷道壁和煤壁面积之和的比值;α为巷道施钻设计参数,为巷道壁内钻进施工长度与总钻进施工长度的比值。

掘进工作面前方煤体的瓦斯含量可利用工作面瓦斯浓度监控数据反演为

(10)

式中:Qf为巷道内通风量,m3/min;Mn为掘进工作面采掘过程中从i-n班次到i班次的落煤量,t;D1,D2为时空修正参数,采用炮采工艺落煤时D1=D2=0,采用机掘工艺采煤时D1=5.60,D2=9.75;v′为掘进工作面掘进速度,m/min。

1.3 突出预警模型

突出预警模型的建立需要3个基本要素[12-14]:指标集、评判集和突出预警评判准则。本文结合多个单指标评判权重,构建了突出预警评判标准。

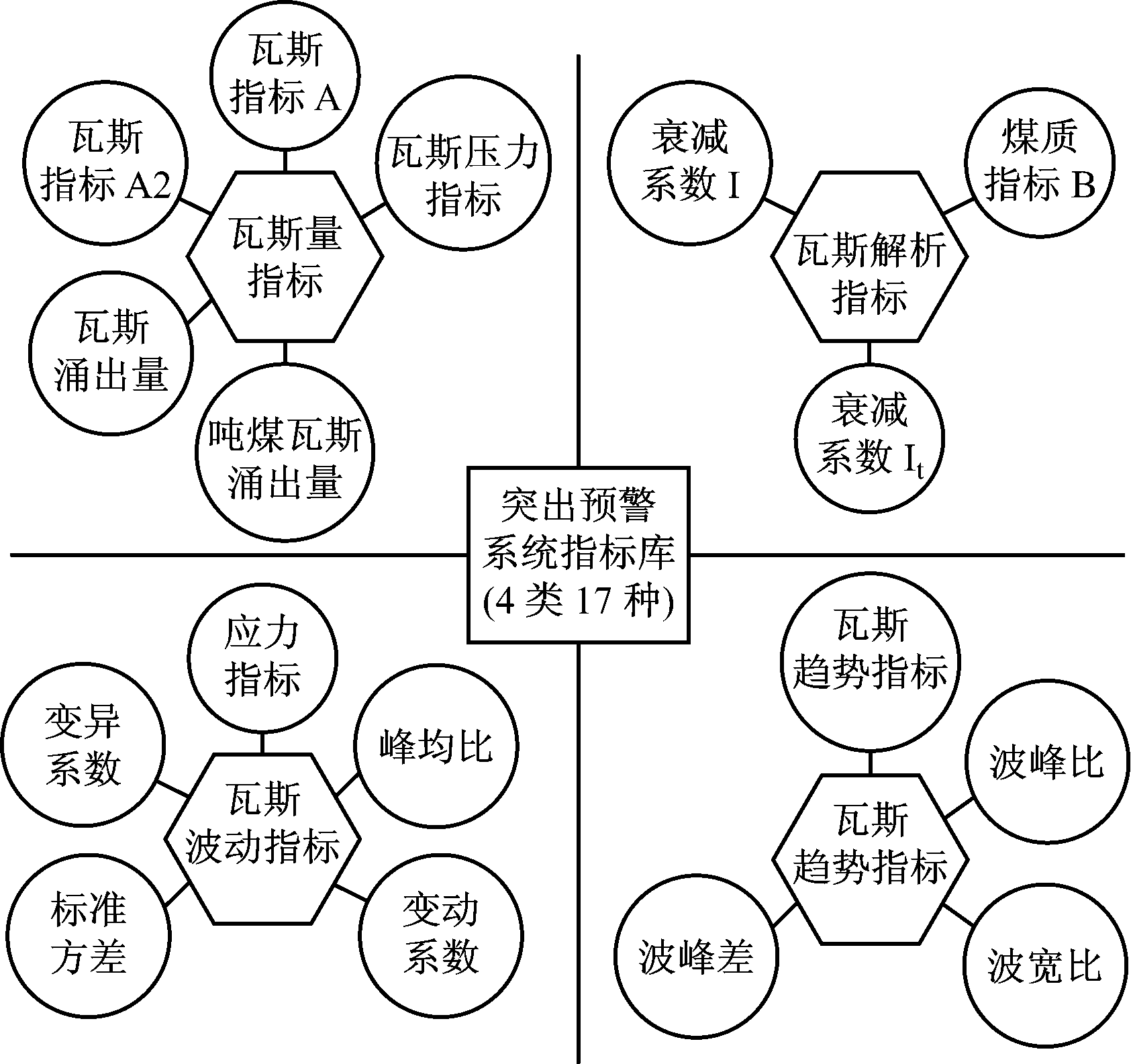

(1) 突出预警指标库。突出预警指标库是评判造成突出的各个因素组成的集合,可用集合O={O1,O2,…,Om}表示,Ok(k=1,2,…,m)为突出预警影响因素。采用瓦斯量指标、瓦斯解析指标、瓦斯波动指标和瓦斯趋势指标4类17种因素构建突出预警指标库,即O={O1,O2,…,O17},如图3所示。

(2) 预警结果评判集。预警结果评判集是由所有突出预测预报结果形成的集合,用集合W表示。在对矿井进行突出预测预报过程中,存在极易发生突出、可能发生突出和不发生突出3种情况。令2=极易发生突出(危险)、1=可能发生突出(威胁)、0=不发生突出(正常),因此预警结果评判集W={0,1,2}。

图3 突出预警指标库

(3) 突出预警综合评判准则。在制定突出预警综合评判准则的过程中,首先从单预警指标因素出发,对第k个突出预警影响因素Ok进行评判,并构成单因素预警评判结合集S。由于预警结果评判集合中存在极易发生突出、可能发生突出与不发生突出3种情况,则单因素预警评判结合集S可表示为S={Sk,0,Sk,1,Sk,2},其中k=1,2,…,17。然后结合单因素权重集R,采用加权平均模型构建突出预警结果评判指标T:

T=R·S

(11)

根据多个矿井的具体应用效果,本文采用瓦斯指标A和煤质指标B作为综合评判的影响因素,将预警结果分为状态预警和趋势预警2类,并建立工作面突出预警结果等级,见表1。

表1 突出预警综合评判准则

基于瓦斯浓度变化的突出预警系统如图4所示。该系统井下部分包括工业交换机、安全监控分站、高低浓度瓦斯传感器、风速风向传感器和工业以太环网;井上部分包括监控系统服务器、安全监控终端、突出预警服务器、系统管理控制终端、预警短信发布终端和预警信息显示终端。

图4 基于瓦斯浓度变化的突出预警系统

随着掘进工作面向前推移,突出预警系统的数据传输端实时将瓦斯监控系统中的瓦斯浓度和工作面风量信息传输到突出预警服务器并进行运算,实现井下掘进工作面的非接触式连续突出预警。另外,该突出预警系统能够根据突出危险等级实现3级联动预警,并在预警结果显示界面分别以绿色、橙色、红色显示。

3.1 矿井工程概况

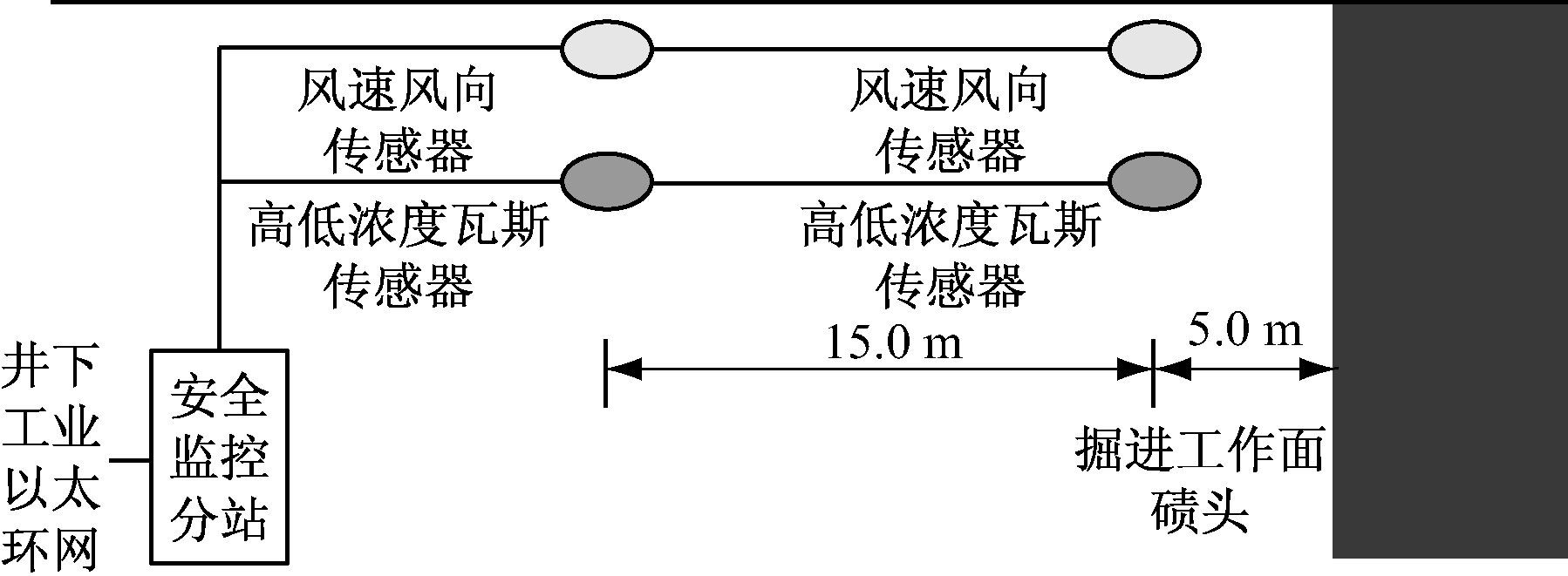

川煤芙蓉矿业集团新维矿2号煤层为突出煤层,煤质以亮煤和暗煤为主,煤层范围内分布有若干断层且褶曲较为发育。煤层平均厚度为1.09 m,与相邻回采煤层间距为6.2 m,煤层倾角为4~48°,平均瓦斯含量为8.743 m3/t。为保证掘进工作巷道回采期间的安全生产,在该掘进巷道处推广安装了基于瓦斯浓度变化的突出预警系统。距掘进工作面碛头5 m和20 m处分别悬挂1台高低瓦斯浓度传感器和1台风速风向传感器,如图5所示。传感器位置随掘进工作面推进而不断循环前移。

图5 工作面传感器布置

3.2 应用及效果检验

2015年8月15日,当2014回风巷下段掘进到里程147 m处,瓦斯浓度监测值偏离日常预测指标,出现较大范围不规律性波动。系统预测瓦斯指标A值为0.31,煤质指标B值为1.69,预警等级达到红色危险级别。随后工作面停止掘进生产,并制定防突解危措施。16日井下实测过程中,出现卡钻、喷孔等动力现象,钻屑瓦斯解析指标值为![]() 屑量为5.7 kg/m,钻孔瓦斯涌出初速度最大值为4.74 L/min,有突出危险性。工作面前方地质预测结果显示前方5 m处,煤厚由1.09 m陡升为2.14 m,煤层厚度变化较大。分析为煤层厚度变化引起的瓦斯压力和地应力异常波动。突出预警结果如图6所示。

屑量为5.7 kg/m,钻孔瓦斯涌出初速度最大值为4.74 L/min,有突出危险性。工作面前方地质预测结果显示前方5 m处,煤厚由1.09 m陡升为2.14 m,煤层厚度变化较大。分析为煤层厚度变化引起的瓦斯压力和地应力异常波动。突出预警结果如图6所示。

图6 2104回风巷下段突出预警结果

利用掘进工作面煤体压力反演技术,研究了工作面突出发生的临界条件,开发了基于瓦斯浓度变化的非接触式突出预警系统;分析研究了指标集、评判集和突出预警评判准则3个突出预警模型基本要素之间的属性关系,将瓦斯指标A和煤质指标B这2个指标作为突出预警综合准则,分别针对不同的预警结果等级制定了相应的防突解危措施。应用结果表明,基于瓦斯浓度变化的突出预警系统能够实时监测工作面瓦斯浓度变化和风量信息,提前一个工作班次实现工作面突出灾害预警。

参考文献:

[1] 欧建春,王恩元,马国强,等.煤与瓦斯突出过程煤体破裂演化规律[J].煤炭学报,2012,37(6):978-983.

[2] QIAN-TING H U, ZHOU S N, ZHOU X Q. Mechanical mechanism of coal and gas outburst process[J]. Journal of China Coal Society, 2008, 33(12):1368-1372.

[3] 关维娟, 张国枢, 赵志根,等.煤与瓦斯突出多指标综合辨识与实时预警研究[J].采矿与安全工程学报, 2013, 30(6):922-929.

[4] 唐巨鹏, 杨森林, 王亚林,等.地应力和瓦斯压力作用下深部煤与瓦斯突出试验[J].岩土力学, 2014,35(10):2769-2774.

[5] 王恩元, 李忠辉, 何学秋,等.煤与瓦斯突出电磁辐射预警技术及应用[J].煤炭科学技术, 2014,42(6):53-57.

[6] 阎馨, 付华.基于案例推理和数据融合的煤与瓦斯突出预测[J].东南大学学报(自然科学版), 2011, 41(增刊1):59-63.

[7] 国家煤矿安全监察局.防治煤与瓦斯突出规定[M].北京:煤炭工业出版社, 2009.

[8] 霍多特 B B.煤与瓦斯突出[M].宋士钊,王佑安,译.北京:中国工业出版社,1966.

[9] 胡千庭,文光才.煤与瓦斯突出的力学作用机理[M].北京:科学出版社,2013.

[10] 袁亮,薛生.煤层瓦斯含量法预测煤与瓦斯突出理论与技术[M].北京:科学出版社, 2014.

[11] 胡千庭,邹云龙,文光才,等.利用掘进面瓦斯涌出参数反演的煤体瓦斯含量测定方法:中国, CN 101975075 B[P].2013-09-18.

[12] 姜福兴, 尹永明, 朱权洁,等.基于掘进面应力和瓦斯浓度动态变化的煤与瓦斯突出预警试验研究[J]. 岩石力学与工程学报, 2014, 33(增刊2):3581-3588.

[13] 曲方, 张龙, 李迎业,等.基于BP神经网络的煤与瓦斯突出预测系统开发[J].中国安全科学学报, 2012, 22(1):11-16.

[14] 王翠霞, 刘纪坤.煤与瓦斯突出预测指标及其临界值确定方法研究[J].西安科技大学学报, 2015, 35(5):567-572.

XU Xuezhan1,2, MENG Xiangrui3, ZOU Yunlong1,2

(1.CCTEG Chongqing Research Institute, Chongqing 400037, China; 2.State Key Laboratory ofGas Disaster Detecting, Preventing and Emergency Controlling, Chongqing 400037,China;3.School of Resource and Safety Engineering, Anhui University of Science andTechnology, Huainan 232001, China)

Abstract:In order to realize real-time, accurate and advanced prediction of coal and gas outburst in heading face, a coal and gas outburst early-warning method based on change of gas concentration was proposed. Through inversion technique of coal gas pressure in heading face, critical condition of coal and gas outburst was determined, and early-warning model of coal and gas outburst was built. A non-contact early-warning system of coal and gas outburst was developed based on change of gas concentration. The application result shows that the system can monitor change of gas concentration and volume information real-timely, and make non-contact and real-time hazard early-warning in coal and gas outburst regional in advance of a work shift.

Key words:heading face; coal and gas outburst; gas concentration; gas monitoring and early-warning

文章编号:1671-251X(2016)09-0017-05 DOI:10.13272/j.issn.1671-251x.2016.09.005

收稿日期:2016-02-19;

修回日期:2016-07-22;责任编辑:李明。

基金项目:“十二五”国家科技支撑计划资助项目(2012BAK04B01);中煤科工集团有限公司科技创新基金资助项目(2013ZD002)。

作者简介:徐雪战(1989-),男,河南开封人,工程师,硕士,现主要从事煤矿智能监控、灾害预警等方面的研究工作,E-mail:resico@126.com。

中图分类号:TD713

文献标志码:A 网络出版时间:2016-09-02 10:09

徐雪战,孟祥瑞,邹云龙.基于瓦斯浓度变化的煤与瓦斯突出预警技术[J].工矿自动化,2016,42(9):17-21.