0 引言

作为煤矿综采工作面完成煤壁截割工艺的核心装备之一,采煤机的作业环境极其恶劣,影响其安全运行的众多因素高度耦合,故障预防与检修难度极大,这导致采煤机的故障率远高于其他综采设备。一旦采煤机因出现故障而停机,将对综采工作面的人员及生产安全构成严重威胁。因此,亟需开发一种快速故障定位与精准采煤机检修技术,帮助煤矿设备检修管理部门及时诊断明确采煤机故障隐患,并采取必要措施主动保养与维护,以降低采煤机的停机率,进而有效提升开采效率。

大量学者针对摇臂、齿轮箱、轴承等采煤机关键元部件的运行状态监测与故障诊断进行了卓有成效的研究[1-3],然而元部件级故障诊断分析不能从众多耦合因素中精确定位潜在故障源。尤其是处于极端恶劣工况下的采煤机关键元部件失效触发因素大幅增加,目前没有成熟的方法满足设备多部件协同工作条件下的故障源精确定位需求[4-6]。本文从采煤机整机角度分析各元部件协同关系,引入知识图谱技术,系统地研究各故障源的耦合程度,通过图论中的节点关系图直观描述设备运行过程中产生的各种信息及其复杂关联关系,形成面向采煤机故障检修的智能维护知识图谱,以图谱的形式固化采煤机故障检修知识,配合相关故障诊断模型与算法,实现故障源快速准确定位及潜在故障点精准管控,达到故障前有效预防、故障后及时维修和止损的目的。

1 采煤机智能维护知识图谱

采煤机故障涉及的因素众多,如人、机械、环境等[7]。实现快速准确故障定位的基础是从系统的角度梳理影响采煤机运行状态的因素,采用图示化方式描述各因素间的关联关系,并分析各因素在故障产生中的耦合关系与异常传导机制,最后通过构建采煤机智能维护知识图谱实现故障检修知识的固化与持续迭代。

采煤机智能维护知识图谱的构建过程主要包含4个步骤:① 收集设备技术文档、专家经验和历史维修数据等相关资料,明确采煤机故障信息涉及范围,定义其故障检修知识图谱构建策略。② 分析采煤机典型故障特征,规范与之相关的核心概念与术语,定义采煤机故障的概念类,抽象采煤机故障内容核心概念集。③ 根据采煤机的结构特点和故障特点,定义并抽取实体类型、属性及实体间的关联关系,形成实体关系表达的网络图,通过实体消岐、共指消解等步骤合并网络,最终实现采煤机智能维护知识图谱的实体和关系表达。④ 采用Neo4j图数据库创建知识图谱,提升采煤机故障检修信息查询过程中实体及耦合关系的检索效率,进而探索一种高效的采煤机故障检修知识的固化与复用技术解决方案,为实现采煤机智能化维护提供技术基础。采煤机智能维护知识图谱的构建流程如图1所示。

图1 采煤机智能维护知识图谱构建流程

Fig.1 Construction process of intelligent maintenance knowledge graph of shearer

2 实体定义与命名规范化

通过检修日志、专家经验、技术文档等方式收集的故障检修资料中对同类型故障的描述方式不同,为了统一知识图谱构建过程中的实体、关系与属性,需要对所有内容进行规范化命名。对收集到的所有采煤机故障信息[8-12]进行研究分析后,确定整个故障检修知识库的范畴、类别、功能需求,明确定义采煤机故障诊断中的重要术语和概念,并对其进行归纳整理。针对采煤机智能维护知识图谱的建模需求,本文主要从硬件拓扑、故障检修、传感监测3个方面规范实体的命名方式。

2.1 硬件拓扑实体命名规范

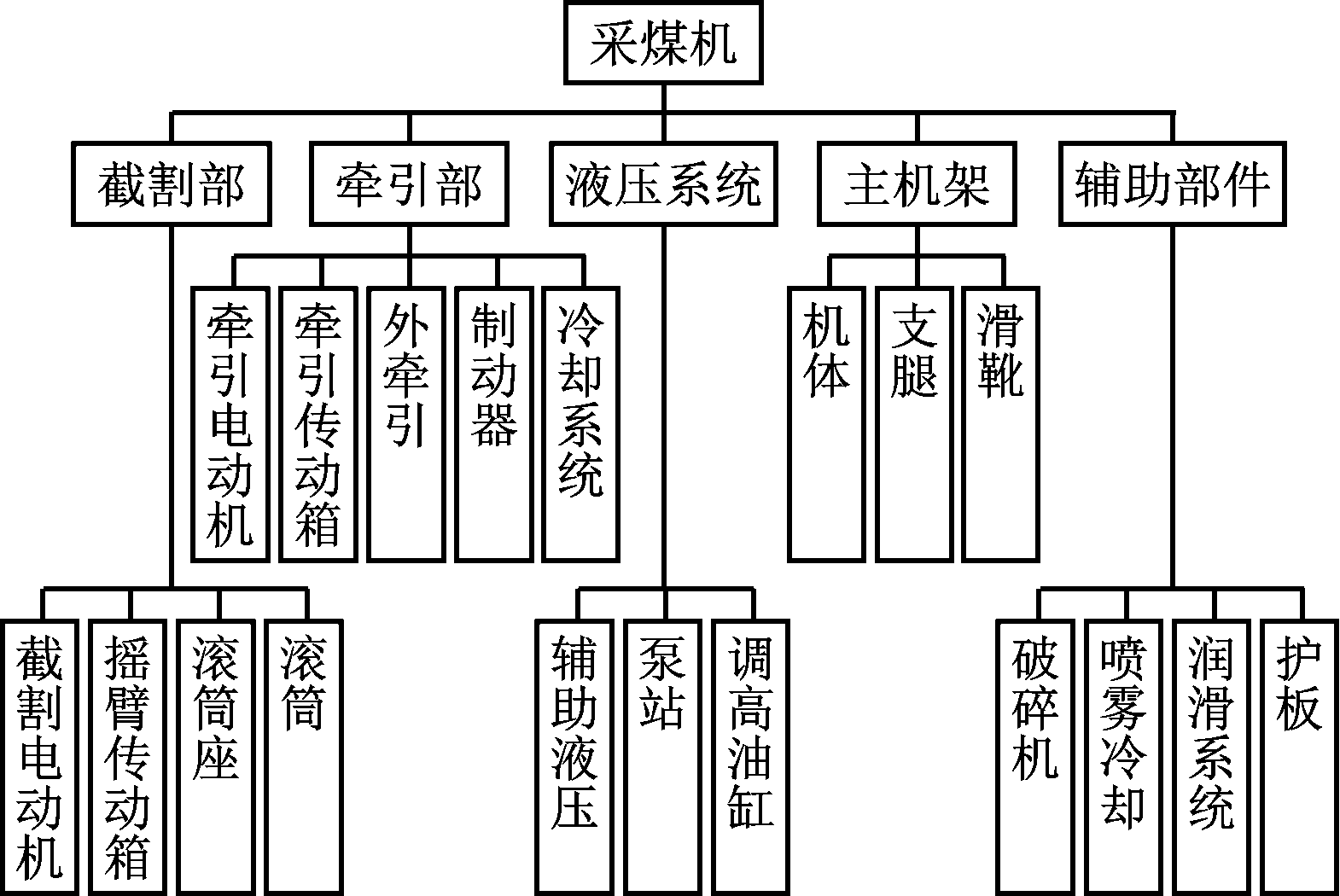

选用MG400/930-WD交流电牵引采煤机作为研究对象,该型号采煤机具有多电动机驱动、横向抽屉式布置、机载式交流变频调速等特点,适用于较倾斜、中硬煤层长壁式综采工作面,采高范围为2~3.5 m。其典型机械部件包括左右摇臂、左右滚筒、牵引传动箱、外牵引、泵站、牵引电动机调速装置、高压控制箱、调高油缸、主机架、辅助部件、电器系统及附件等。

为了保证命名体系的一致,引用产品设计说明、技术文档的命名方式,对采煤机的机械结构进行分析,将采煤机机械结构分为截割部、牵引部、液压调高系统、主机架、辅助部件和电气系统6个部分。MG400/930-WD采煤机的硬件拓扑结构如图2所示,限于篇幅,图中只给出了采煤机关键部件的结构关系,后续将在知识图谱建模部分详细描述实体所包含的类型及关联关系。

图2 采煤机部分硬件拓扑结构

Fig.2 Partial hardware topology of shearer

2.2 故障检修实体命名规范

通过梳理故障检修规范方面的相关资料,将与故障检修相关的实体分为故障类型、故障位置、故障现象、原因分析、解决方法5种类型,进行实体规范化命名。

2.2.1 故障类型的规范命名

采煤机可能发生的故障主要包括机械故障和电气故障,由于液压故障的发生率比较高,将采煤机故障检修知识库的故障类型分为机械故障、液压故障和电气故障,如图3所示。

图3 采煤机故障分类

Fig.3 Classification of shearer faults

2.2.2 故障位置的规范命名

故障位置的命名需要根据不同的故障类型来进行具体规划,而且需要准确定位到故障发生的部位,命名要求是简洁明了且易于精准导向故障发生位置。结合硬件拓扑的实体命名规范,分别针对机械故障、液压故障和电气故障3种故障类型进行故障位置的规范命名。

(1) 机械故障。机械故障根据采煤机的硬件拓扑结构分为截割部故障、牵引部故障、主机架故障、齿轮故障和轴承故障。由于采煤机机械故障中齿轮和轴承的问题经常出现,所以单独列出齿轮和轴承故障,方便常见故障的知识检索。

(2) 液压故障。采煤机出现的故障问题有80%属于液压故障,液压故障一旦出现会严重影响煤矿开采的效率。通过整理液压故障的相关资料,将液压故障大致分为液压牵引部故障、液压系统压力故障、液压调高系统故障、补油热交换系统压力故障、油液故障、滚筒故障、挡煤板故障、采煤机降尘故障等8种类型。

(3) 电气故障。通过整理电气故障相关资料,将电气故障大致分为先导回路故障、摇臂升降系统故障、端头站与遥控器故障、电动机故障、瓦斯断电仪与传感器故障、变频器故障6种类型。

2.2.3 故障现象的规范描述

由于采煤机结构内部故障的因素耦合关联,如何精准检索到相应的故障现象及相关故障原因分析和解决办法是构建智能维护知识库的关键问题。故障现象规范描述的原则是简洁、清楚,可选择多个相同或相近的关键词匹配相应的故障现象,进而高效、准确地检索到故障现象。以“故障位置+故障现象”的格式对故障现象进行命名,如针对摇臂传动箱中二轴轴承的磨损问题,命名为“二轴轴承磨损”。

2.2.4 原因分析的规范描述

故障现象与故障原因之间是一对多关系,即一种故障现象对应多个故障原因。采用“关键词+潜在原因分析”的描述方式将可能的故障原因存储在采煤机智能维护知识库中,这种方式既利于精准检索潜在原因,也可以描述故障发生过程的演化机理,便于追本溯源。

2.2.5 解决方法的规范描述

解决方法与原因分析是一对一关系,即一种可能的故障原因对应于一种解决方法。采用“动词+名词”的命名方式对解决方法进行规范描述,如“紧固连接螺栓”“更换齿轮油”“过滤齿轮油”等。

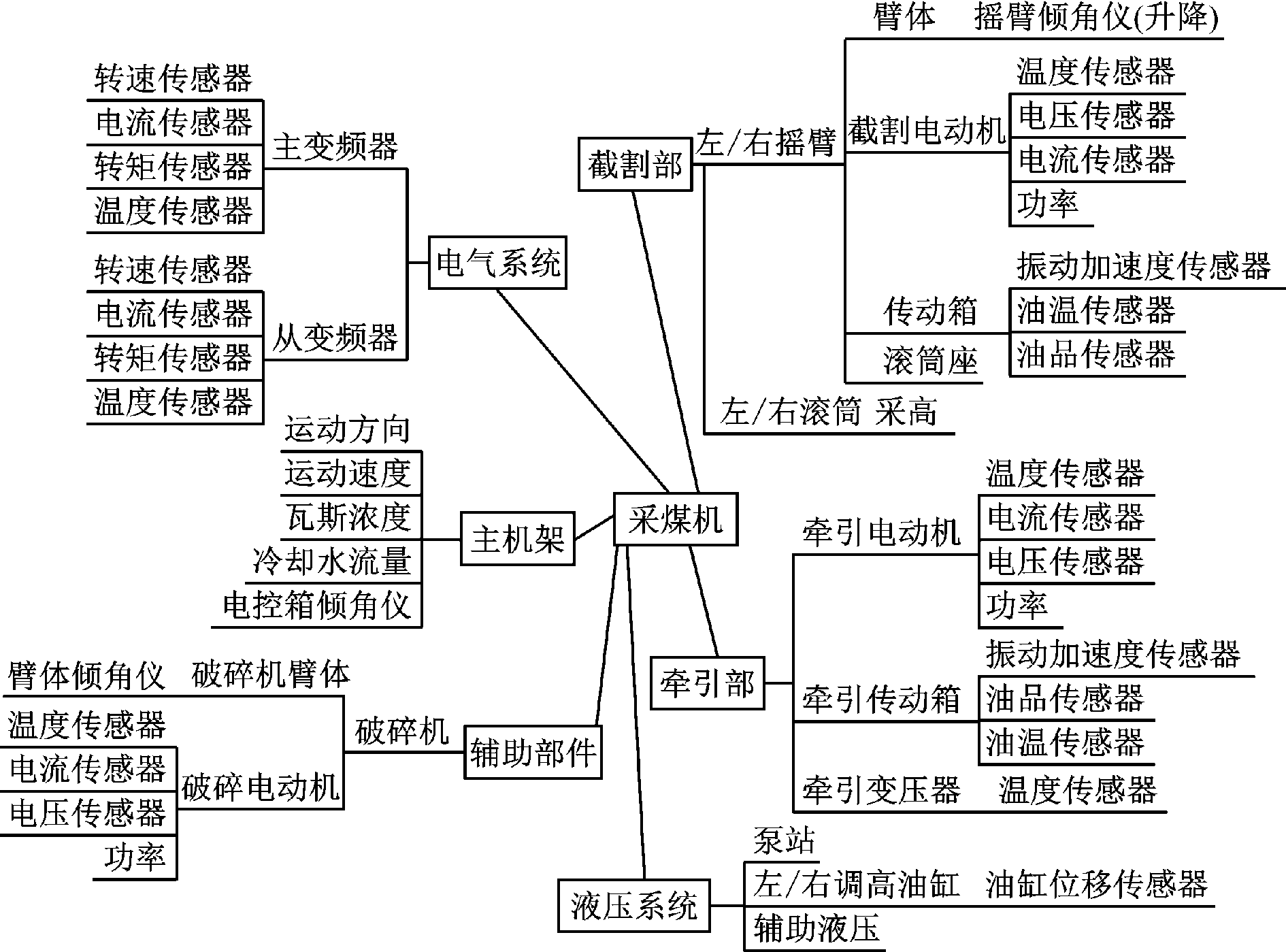

2.3 传感监测实体命名规范

通过采煤机控制状态及运行状态的变化反映采煤机真实服役状态是一种有效且可行的手段。整理MG400/930-WD交流电牵引采煤机的各个监测点位,得到采煤机传感监测点分布,如图4所示。根据各项监测指标命名传感监测实体,最终对应采煤机硬件拓扑结构的实体命名,得到传感器实体。

图4 采煤机部分传感监测装置分布

Fig.4 Distribution of partial sensing and monitoring devices of shearer

3 采煤机智能维护知识图谱建模

3.1 元素定义

要实现采煤机智能维护知识图谱的建模,首先需要明确图谱的构成元素。主要从实体节点、实体关系及实体属性3个方面定义构成元素。

(1) 实体节点。假设实体为面向对象网络编程中的一个类,针对同一种实体,采煤机型号不同,其实体节点的抽取及命名也不同。因此,特定型号的采煤机会形成一个独一无二的实体节点集。基于实体命名规范,从硬件拓扑、故障检修、传感监测3个方面明确实体的种类和数量。其中,硬件拓扑由整机、部件、子部件、元件和零件5种实体组成。故障检修由故障类型、故障位置、故障现象、原因分析和解决方法5种实体组成。传感监测由传感器和监测位置2种实体组成。

(2) 实体关系。实体关系指2个实体之间存在的某种或某几种特定的交互关系。实体关系是反映物理世界运行规律最本质的体现。在知识库的建模过程中,抽取实体关系是完成智能维护知识固化的基础。本文中采煤机智能维护知识库的实体关系描述的是故障检修信息在硬件拓扑结构、传感器和检修规范之间流动的内在逻辑。

(3) 实体属性。实体属性描述实体本源信息,是一个实体区别于另一个实体的基本参数。在知识图谱的建模过程中,实体属性通常以实体的内涵描述为主,不以网络节点的形式存在。如工作面长度、机面高度、滚筒直径、调高误差、极限运输负荷、坡度、俯仰角、摇臂长度等数据是用于描述采煤机的性能参数,对于型号确定的采煤机,其性能参数是确定的,故可以将其作为采煤机实体的属性。

采煤机智能维护知识图谱的实体属性可以归纳为名称、基本参数、可扩展性、性质4个方面,见表1。此外,为便于图谱的直接展示,在实体属性中加入实体节点半径与节点颜色属性,从而增加不同类型实体的区分度。

表1 采煤机故障检修知识图谱的实体属性

Table 1 Entity attributes of knowledge graph of fault maintenance of shearer

属性类型标签数据格式简述名称DataNameString实体专业名称基本参数DataDetailsText实体节点详细数据可扩展性DataExtendBoolean是否存在其他关系性质DataTypeString所属类别节点半径SystemRadiusInteger节点大小节点颜色SystemColorString节点颜色

3.2 图谱构建过程

知识图谱本质上是一种基于图论的数据存储、检索理论和方法。为了清晰描述采煤机智能维护知识图谱的构建过程,采用图论方法建立包含维护知识实体、关系与相关属性的有向图模型,并通过合理的形式化描述,介绍智能维护知识图谱的拓扑架构的构建过程。

步骤1:建立硬件拓扑子网络图。

硬件拓扑子网络是一种依托硬件拓扑结构的关系描述。基于实体及关系属性的命名规范,从机械、液压和电气3个方面抽取实体类型为整机、部件、子部件、元件和零件的节点和关系,子部件和元件实体类型可根据情况调整。硬件拓扑子网络图Gst可描述为

Gst={Vst, Est,Wst}

(1)

Vst={Vequip,Vcomp,Vscomp,Vunit,Vpart}

(2)

式中:Vst为硬件拓扑结构实体节点集合;Est为5种类型实体的关系集合;Wst用于描述Est中的量化关系,在知识图谱中可通过关系的属性来描述;Vequip为设备整机实体节点,本文中整机实体为采煤机;Vcomp为部件实体节点,如截割部、牵引部等;Vscomp为子部件实体节点,如截割部的摇臂、滚筒等,为了清楚描述设备硬件拓扑关系,子部件实体也可分为多个层级;Vunit为元件实体节点,以独立个体的形式存在,完成部分功能,其本身常由若干零件构成,如摇臂的截割电动机、截割传动箱等;Vpart为硬件拓扑中的最小层级,通常为设备细分的最小独立单位,如截割传动箱的壳体、一轴、二轴、中心齿轮组、行星齿轮等。

Est采用实体→关系→实体的结构模式描述,具体内容包括整机→component_of(关系)→部件,部件→subcomponent_of(关系)→子部件,子部件→unit_of(关系)→元件,元件→part_of(关系)→零件。采煤机硬件拓扑子网络图如图5所示。其中,I为设备整机的部件总数,i=1,2,…,I;J为部件i的子部件总数,j=1,2,…,J;K为子部件ij的元件总数,k=1,2,…,K;L为元件ijk的零件总数,l=1,2,…,L。

图5 采煤机硬件拓扑子网络图

Fig.5 Sub-network diagram of shearer hardware topology

步骤2:建立故障检修子网络图。

故障检修子网络图用于描述故障现象、原因分析及最终解决方法之间的逻辑关系。事实上,导致一种故障现象发生的原因非常多,基于故障命名规范,构建故障类型、故障发生位置、故障现象、原因分析、解决方法5类实体的耦合关系图。故障检修子网络图Gft可描述为

Gft={Vft,Eft,Wft}

(3)

Vft={Vtype,Vloca,Vphen,Vcause,Vsolu}

(4)

式中:Vft为故障检修子网络图的节点集合,由5类实体节点集组成;Eft为故障检修子网络图中的关系集合;Wft用于描述关系集合Eft中的量化关系,在知识图谱中可以通过关系的属性来描述;Vtype为故障类型实体节点;Vioca为故障发生位置实体节点;Vphen为故障现象实体节点;Vcause为故障发生的可能原因实体节点;Vsolu为对应于某种故障发生原因的解决方法实体节点。

Eft采用实体→关系→实体的结构模式描述,具体内容包括采煤机故障→type_of(关系)→故障类型,故障类型→location_of(关系)→故障位置,故障位置→phenomenon_of(关系)→故障现象,故障现象→cause_of(关系)→原因分析,故障分析→solution_of(关系)→解决方法。采煤机故障检修子网络图如图6所示。其中,M为故障类型总数,m=1,2,…,M;N为故障位置总数,n=1,2,…,N;R为故障现象x的原因总数,r=1,2,…,R;S为故障现象x的解决方法总数,s=1,2,…,S。

图6 采煤机故障检修子网络图

Fig.6 Sub-network diagram of shearer fault maintenance

步骤3:建立传感监测子网络图。

传感监测子网络图用于描述布置在设备各个关键运行元部件上的传感器与监测位置的关联关系。该网络图中包含传感器实体节点、监测位置实体节点,为了清晰描述传感器的监测位置与监测目标,监测位置实体节点对应于硬件拓扑子网络图中最小的层级,也就是元件级或零件级。传感监测子网络图Gse可描述为

Gse={Vse,Ese,Wse}

(5)

Vse={Vsen,Vloca}

(6)

式中:Vse为传感监测实体节点集合,由传感器、监测位置2类实体节点集合组成;Ese为传感监测子网络图中的关系集合;Wse用于描述Ese中的量化关系,在知识图谱中可以通过关系的属性来描述;Vsen为传感器实体节点集;Vloca为传感器监测的设备具体位置节点集,为了精确描述监测对象,以设备部件的最小层级零件或部件来表示监测位置。

Ese采用实体→关系→实体的结构模式描述,具体内容为传感器→monitor_of(关系)→位置。采煤机传感监测子网络图如图7所示。其中,T为故障位置n处的传感器总数,t=1,2,…,T。

图7 采煤机传感监测子网络图

Fig.7 Sub-network diagram of shearer sensing and monitoring

步骤4:合并各子网络图,建立采煤机智能维护知识网络图。

硬件拓扑子网络图Gst、故障检修子网络图Gft和传感监测子网络图Gse有相同的节点,但边不相交,即Est∩Eft∩Ese=Ø,Vst∩Vft∩Vse=Ø。将各子网络图合并,形成包含整机、部件、子部件、元件、零件、故障类型、故障现象、原因分析、解决方法、传感器10类实体节点的采煤机智能维护知识图谱的拓扑网络G:

G={V,E,W}=Gst1∪…∪GstA∪Gft1∪…∪

GftB∪Gse1∪…∪GseC

(7)

式中:V为采煤机智能维护知识图中所有实体类型的节点集合;E为所有智能维护知识图中所有实体的关系集合;W用于描述E中的量化关系;GstA为第A个硬件拓扑子网络图;GftB为第B个故障检修子网络图;GseC为第C个传感监测子网络图。

合并后的知识图谱逻辑关系如图8所示。

图8 合并后的知识图谱逻辑关系

Fig.8 Logical relationship of merged knowledge graph

4 智能维护知识库实现

知识图谱中的数据表示方式和数据存储方式种类多样,尤其是结构化程度低、数据复杂、连接关系多的大数据,需要根据垂直领域设计的知识特点并结合知识图谱应用的具体场所来确定知识的存储方式和表示方式。采煤机故障检修知识库应用于单一的设备维修,因此不需要频繁修改实体及关系,但是由于其整体数据量较大,通过关系型数据库进行大量数据导入时会产生较多的表连接或需添加新表、新字段。

图数据库是一种非关系型数据库,随着大数据时代对提高数据检索效率的需求而飞速发展。应用较多的图数据库有Neo4j,HyperGraphDB,Trinity,AllegroGraph,InfiniteGraph,DEX,InfoGrid等。其中,Neo4j图数据库具有便携性与扩展性良好、支持百亿级数据量存储、易于维护等特点,是当前最受欢迎的图数据库[13]。因此,本文选用Neo4j图数据库作为知识图谱数据存储和分析的数据库。

4.1 Neo4j数据库

Neo4j图数据库包含2种数据存储方式:

(1) 节点(Node)。表示知识图谱中的特征实体,该实体可以附带与之相关的属性词,理论上数量没有上限。其格式没有要求,主要依据节点的属性标签来进行分类。

(2) 关系(Relationship)。表示当前节点与其他节点之间的关系,关系自身也可以设定属于自己的属性,与节点基本相同,存储格式也没有特定的要求,不过其包含所连接的2个节点的ID。

4.2 基于Neo4j的采煤机故障知识图谱构建

4.2.1 实体导入

实体的导入分单个导入和批量导入2种模式。考虑到不同类型实体的数量差异较大,少则3个,多则近300个,因此,本文采用单个导入和批量导入2种模式组合的方式进行实体导入。其中,故障类型采用单个导入方式,由于故障位置、故障现象、故障分析、解决方法的实体数量较多,且较复杂,故均采用批量导入方式。

(1) 单个导入。采煤机发生的故障属于液压故障的故障率为80%,因此,在进行故障分类时将其从机械故障和电气故障中分离出来。对于3种故障类型实体,采用单个分别导入的方法。Cypher导入代码如下。

单个导入代码创建节点实体:create(n:故障类型{故障类型:'液压故障'})create(n:故障类型{故障类型:'机械故障'})create(n:故障类型{故障类型:'电气故障'})查询实体:match(n:故障类型)return n

(2) 批量导入。故障位置数量超过了10个,因此本文采用批量导入的方式。首先需要创建1个csv文件并将其放在Neo4j数据库文件夹的import目录下,将所有的故障位置实体排成1列,编码模式为utf-8。批量导入的Cypher语句如下。

批量导入代码导入代码:LOAD CSV FROM "file://故障位置.csv" AS linemerge(a:故障位置{故障位置:line[0]})查询实体:match(n:故障位置)return n

4.2.2 实体间关系导入

实体导入只涉及单个内容的导入,大批量导入比较简单,而多个实体之间关系的导入相对比较复杂。实体间关系包括如下情形:① 单个实体对应单个实体;② 单个实体对应多个实体;③ 多个实体对应单个实体。因为csv文件只能存在一对一的映射关系,而关系创建语句create不适合对同一实体创建多个关系,所以本文采用另一种Cypher语句——merge。使用merge语句时,先进行实体关系查询,若已存在关系则不创建,若不存在关系则创建,避免了create语句直接创建实体关系时可能出现的错误。

以故障检修子网络图的实现过程为例,对于该子图的5种实体,需要创建4层关系:① 故障类型与故障位置的关系;② 故障位置与故障现象的关系;③ 故障现象与故障分析的关系;④ 故障分析与相关解决方法的关系。

一般的实体关系导入思路:① 查询需要关联的实体,一般为单实体与另一实体;② 创建关系:{实体1→[关系名称]→实体2},该关系可能为单向或双向。根据上述思路,采用csv文件导入法创建4层关系,依次创建以4层关系命名的csv文件,以方便识别和导入。创建的csv文件必须放在Neo4j目录下的import文件夹中,否则下面的导入语句会出现故障。以故障类型与故障位置实体关系为例,Cypher导入语句如下。

关系导入代码LOAD CSV FROM "file://故障类型与位置关系.csv"AS linematch(from:故障位置{故障位置:line[2]})match(to:故障类型{故障类型:line[0]})merge(to)-[r:位置{location:line[1]}]->(from)

根据导入的实体关系,形成故障类型与故障位置的一对多关系表达(图9)、故障现象与原因分析的一对一关系表达、原因分析与解决方法的多对一关系表达,最终形成包含整机、部件、子部件、元件、零件、故障类型、故障现象、原因分析、解决方法、传感器10类实体节点的采煤机智能维护知识图谱,如图10所示。

图9 故障类型与故障位置的一对多关系表达

Fig.9 One-to-many relationship expression between fault type and fault location

图10 采煤机智能维护知识图谱

Fig.10 Shearer intelligent maintenance knowledge graph

4.3 基于Py2neo的知识库智能交互模式实现

使用Py2neo库中的Node,Relationship及Graph实现知识库智能交互。Node用于创建节点实体,Relationship用于创建连接实体的关系,Graph用于故障查询。假设某采煤机发生故障,通过传感器传来的数据初步断定属于液压故障,故障位置在滚筒,故障现象是滚筒升降出现问题,提取关键词“不能调高”“升降”,在查询系统中输入关键词进行查询,查询结果如图11所示。双击查询结果,得到详细的故障内容,包括故障现象分析和解决方法等。

图11 模拟故障查询结果

Fig.11 Simulated fault query results

5 结论

(1) 构建了基于知识图谱的采煤机智能维护知识库。从实体命名规范化角度进行知识图谱的实体消岐,采用形式化描述建模的方式,从硬件拓扑、故障检修和传感监测3个方面分别建立子网络图,并通过共指消解完成各子网络图的合并,形成采煤机智能维护知识图谱。

(2) 采用Neo4j,Py2neo等技术搭建了可实现动态交互的采煤机智能维护知识库原型系统,初步实现了故障信息检索、技术指导等功能。

(3) 提出的采煤机智能维护知识库构建方法对采煤机故障检修知识固化及数字化实现具有一定的创新意义和实用价值,然而该方法采用人工构建方式,仅适用于小规模图谱建模,不能满足大规模的工程领域知识图谱建模需求。此外,考虑到良好的人机交互有助于工程领域知识复用,后续工作将从以下4个方面展开:① 研究一种自动的知识图谱构建方式,以提升实体及关系的抽取效率。② 研究一种基于实体关系动态描述的知识推理方法,以实现工程领域知识结构的动态构建。③ 开发一种友好的人机交互模式,以简化知识固化与复用过程。④ 建立一种图谱构建质量的评价体系,以提升知识固化准确性。

[1] 郝尚清,庞新宇,王雪松,等.基于盲源分离的采煤机摇臂轴承故障诊断方法[J].煤炭学报,2015,40(11):2509-2513.

HAO Shangqing,PANG Xinyu,WANG Xuesong,et al.Bearing fault diagnosis method for shearer rocker arm based on blind source separation[J].Journal of China Coal Society,2015,40(11):2509-2513.

[2] 陈渊,马宏伟.基于PSO-SVM的采煤机摇臂齿轮箱故障诊断研究[J].煤矿机械,2015,36(10):303-306.

CHEN Yuan,MA Hongwei.Fault diagnosis of gear box for shearer arm based on PSO-SVM[J].Coal Mine Machinery,2015,36(10):303-306.

[3] 孙明波,马秋丽,张炎亮,等.基于HGWO-MSVM的采煤机滚动轴承故障诊断方法[J].工矿自动化,2018,44(3):81-86.

SUN Mingbo,MA Qiuli,ZHANG Yanliang,et al.Fault diagnosis method for rolling bearing of shearer based on HGWO-MSVM[J].Industry and Mine Automation,2018,44(3):81-86.

[4] 姚成玉,饶乐庆,陈东宁,等.T-S动态故障树分析方法[J].机械工程学报,2019,55(16):17-32.

YAO Chengyu, RAO Leqing, CHEN Dongning, et al. T-S dynamic fault tree analysis method[J].Journal of Mechanical Engineering,2019,55(16):17-32.

[5] 张荣华.基于本体的采煤机故障诊断专家系统研究[D].青岛:山东科技大学,2017.

ZHANG Ronghua.Research on fault diagnosis expert system of shearer based on ontology[D]. Qingdao:Shandong University of Science and Technology,2017.

[6] 尹同舟.基于复合网络拓扑结构的悬臂式掘进机故障诊断方法[D].北京:中国矿业大学(北京),2017.

YIN Tongzhou.Fault diagnosis method of cantilever roadheader based on compound network topology[D].Beijing:China University of Mining and Technology (Beijing),2017.

[7] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of Internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[8] 崔小康,岳书庆.浅谈采煤机故障产生原因和判断方法[J].煤,2011,20(7):47.

CUI Xiaokang, YUE Shuqing. Talking about the causes and judgment methods of coal shearer failures[J].Coal,2011,20(7):47.

[9] 胡鹏.双滚筒采煤机液压调高系统的常见故障及分析[J].机械工程与自动化,2013(3):191-192.

HU Peng.Fault analysis of hydraulic height adjustment system in double-drum shearer[J].Mechanical Engineering & Automation,2013(3):191-192.

[10] 苏红信.双滚筒采煤机液压系统分析及故障处理[J].内燃机与配件,2018(4):161-163.

SU Hongxin. Analysis and fault treatment of hydraulic system of double-drum shearer[J].Internal Combustion Engine & Parts,2018(4):161-163.

[11] 周久华.神东矿区采煤机故障统计与原因分析[J].煤炭科学技术,2015,43(增刊2):139-143.

ZHOU Jiuhua.Fault statistics and causes analysis on coal shearer in Shendong mining area[J].Coal Science and Technology,2015,43(S2):139-143.

[12] 宋文广,张永功,张福强,等.采煤机液压系统故障分析与排除[J].煤矿机械,2009,30(3):185-187.

SONG Wenguang,ZHANG Yonggong,ZHANG Fuqiang,et al.Failure analysis and exclustion for hydraulic machinery of shearer[J].Coal Mine Machinery,2009,30(3):185-187.

[13] ANGLES R, GUTIERREZ C. Survey of graph database models[J]. ACM Computing Surveys, 2008,40(1):1-39.