0 引言

当前,新一轮工业革命正在全球范围内快速推进,全球科技强国都在忙于发展工业互联网,并在核心技术、标准、平台建设方面加速布局,无论是德国工业4.0、美国工业互联网、中国智能制造2025,其本质都是要实现制造过程智能化,共同特点是利用物联网技术实现工业物体互联,通过大数据分析、计算,实现人与设备、工业系统深度融合,实现生产过程协同优化和精准控制,并最终实现智能化[1]。

煤炭工业作为我国重要的能源支柱产业,在国内能源消费结构中占主导地位,其智能化建设关乎国家整体智能化建设进程。随着国家对煤矿智能化建设要求的提高和人口红利递减,建设数字矿山、智能矿山,推进煤矿自动化、信息化、智能化开采已成为行业共识。2020年初,国家发展改革委、国家能源局等八部委联合发布了《关于加快煤矿智能化发展的指导意见》,对煤矿智能化建设提出了明确目标和时间节点,智能化技术领域涉及工业物联网、云计算、大数据、人工智能、边缘计算等,最终形成具有全面感知、实时互联、自主学习、协同控制、动态预测能力的一体化、智能化安全生产过程系统[2]。因此,煤矿智能化作为煤炭工业高质量发展的最根本支撑,对于提升安全生产管理水平、保障煤炭稳定供给具有重要意义。

王国法院士指出,智能化煤矿的基础支撑技术为矿山工业互联网+煤矿大数据。煤矿智能化安全生产过程系统包括现场生产设备、感知装置、执行装置、物联网传输装置、区域边缘计算装置、地面安全生产协同管控平台、大数据分析平台等环节。煤矿智能化需要每个环节的智能化做支撑,每个环节的智能化需要数据来驱动,而数据则需要通过感知、交互等物联网技术手段来实现。因此,研究基于工业物联网的智能矿山基础信息采集技术与平台对于智能矿山建设显得尤为重要。

1 工业物联网关键技术

工业物联网属于工业领域的物联网技术,其核心要义是在人与工业系统的各元素之间建立全面的互联,通过数据流动和分析,形成工业系统的智能化变革。其能够将具有感知、控制能力的各类采集传感装置、控制执行装置,以及无线传输网络、大数据分析平台等技术融入到工业生产过程各个环节,进而提升生产效率、降低生产成本,最终实现传统工业向生产过程智能化的转型升级。因此,工业物联网技术研究是一个跨学科工程,涉及传感技术、数据交互技术和信息处理技术等领域。

(1) 工业物联网需要解决泛在感知技术问题。工业系统涉及的设备数量庞大、信息泛化,对传感器数量和易维护性要求很高,因此,价格低廉、体积微小、长时间免维护、智能化程度高的传感器将成为工业物联网应用的基石。这就要求传感元件要小型化,能够降低资源消耗;传感装置要智能化,具备自校准、自诊断、自学习、自适应、自决策能力,同时具备能量捕获能力,以满足长时间供电和维护要求。

(2) 工业物联网需要解决数据的交互技术问题。现场泛化感知产生的数据需要被传输到区域边缘计算节点/融合采集站或地面数据中心进行处理,才能产生相应的价值。一方面,感知数据要有身份标志,可以被识别;另一方面,要建立标准的交互协议,便于泛化感知数据可有效被接收,对于传统在用的传感装置,需要研发相应的协议网关,便于兼容。

(3) 工业物联网需要解决数据的传输技术问题。网络是工业物联网的主要组成部分,数据通过网络可在系统的不同层次之间进行传输。目前有线宽带网络整体技术比较成熟,主要应用在主干传输和数据中心,但对于工业生产场所来说,由于传感器数量较多,为了降低布线成本、方便维护,需要建设适宜于工业场所的无线传感网络,要满足抗电磁干扰、高可靠、高安全、高带宽、低时延、低功耗的特性,同时,为了满足传感器的动态扩展,需要工业无线传感网络具备自组网能力。

(4) 工业物联网需要解决数据的有效处理和共享技术问题。工业系统的数据量比较庞大,被称为巨系统,如何有效分析处理、存储相关数据,并通过融合与挖掘分析,为工业生产提炼出有指导意义的成果非常重要;同时,工业数据应用是一个生态,要保证采集到的数据能够被需要的各个环节和使用对象应用,从而实现数据的有机共享。

2 煤矿自动化与监测监控数据采集技术及平台现状

经过多年发展,国内煤矿自动化建设取得了瞩目成就。大部分生产控制系统已经实现了远程集中控制,部分生产控制系统需要监控中心远程干预;针对矿井灾害(如瓦斯、顶板、粉尘、火灾、水害等)已经建立了相应的监控预警系统;针对井下移动目标(人和车辆)建立了位置监控系统;大部分煤矿还建设了矿井综合自动化系统,对矿井各类灾害、设备工况、移动目标实现了一体化监控。

2.1 煤矿自动化与监测监控数据采集技术现状

煤矿企业在安全生产管理中产生的数据有4种方式:通过传感器自动采集;通过手持设备采集;通过人工录入采集;通过第三方软件平台自动采集。本文重点介绍基于传感器和第三方软件平台的数据自动采集技术。

在监测监控和生产过程控制技术方面,各环节所使用的传感技术在智能化方面有了大幅度提升,但仍以传统工艺为主,包括催化燃烧、激光、红外、电化学等技术,由于基于传统技术工艺的传感器功耗较高且多采用有线传输,导致在远距离传输时有一定局限性,且移动、维护极不方便;传感器设备已经实现了数字化,但由于缺少行业标准,各厂家的传感器只能为自己的系统所使用,无法实现传感器数据共享,导致当不同厂家的自动化系统需要对同一地点的环境工况进行监控时,需要重新布置传感器,造成设备资源浪费;煤矿智能化需要对环境工况实现泛在感知,目前的传感器布置点少,无法实现对井下受限空间的连续数据采集,难以满足泛在感知要求。

在监控类系统集成方面,煤矿综合自动化系统和矿山局的各类远程监控联网系统通过在应用层面建立第三方数据通信协议,将数据从其他系统上位机软件汇聚到一起,做了分类存储和分页展示,不同系统产生的数据在时间和位置上没有统一,且相同作业区域的数据属性也不尽相同,本质上只是对数据进行了堆积,并未使数据之间产生真正的关联、产生有用的价值。

2.2 煤矿自动化与监测监控数据处理平台现状

目前,煤矿自动化与监测监控系统主要以单系统为主,每个监控系统都是以某类监控业务为主,有自己的监控系统软件平台,如安全监控系统、人员定位系统、胶带运输监控系统、胶轮车监控系统、通风机监控系统等。由于系统软件平台相对独立,相互之间没有关联,导致出现“烟窗”式发展,各系统之间数据相对孤立,难以实现数据之间的融合,对于大数据分析非常不利,严重阻碍了智能矿山建设。虽然出现了综合自动化系统,但从目前使用效果来看,未达到预期效果。由于该系统同样是通过在应用层面建立第三方数据通信协议,将数据从其他系统上位机软件汇聚到一起,本质上只是将原来的系统数据从上位机搬到了综合自动化系统,不同系统产生的数据在时间和位置上没有统一,且数据之间没有产生关联关系,如同一作业地点在不同系统中可能会产生不同命名,导致难以实现数据的综合利用。

3 基于工业物联网的智能矿山数据采集流程与关键技术

工业物联网充分利用感知技术对物理世界进行感知识别,再通过网络互联、计算、处理,实现人与物、物与物之间的信息交互和无缝连接,达到对物理世界实时监测与控制、科学管理的目的,形成真正意义上的信息物理系统(Cyber-Physical Systems,CPS)。

3.1 智能矿山数据采集流程

要建设智能矿山,首先要实现矿山数字化,使矿井作业现场的安全生产状况能够以数字化形式全部体现,这就需要利用工业物联网技术在煤矿作业现场及大型设备上布置大量感知装置采集现场的环境参数、移动目标位置、大型设备运行状态、各类感知对象位置信息等,并实现这些信息在矿井数据采集与处理各环节之间的传输与交互、计算,根据信息逻辑计算结果对井下设备进行相应控制执行。由于煤矿井下泛在感知产生的数据量比较庞大,对于感知设备的功耗、智能化程度,以及无线传输网络的带宽、时延提出较高要求。同时,为了保证感知信息可以实现共享,需要对感知设备进行唯一身份识别,并制定规范的数据交互协议。为了保证感知信息高效处理与实时互联,可参考工业互联网云、边、端体系架构对智能矿山数据采集流程进行规范处理[3-4],具体如图1所示。

图1 基于工业物联网的智能矿山数据采集流程

Fig.1 Intelligent mine data acquisition process based on industrial Internet of things

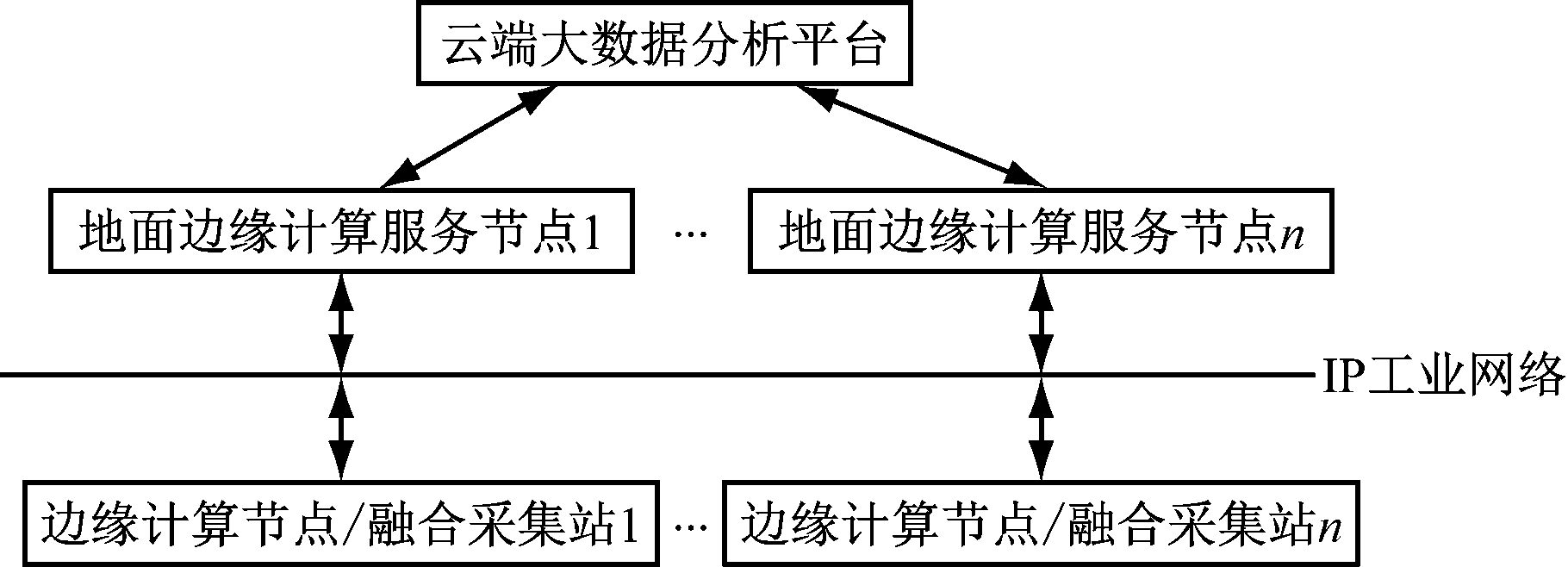

根据智能矿山感知需求,生产现场的智能端设备数量比较庞大,产生的数据也是海量级的,需要进行分级处理以保证信息处理的时效性,可根据实际情况通过高带宽无线自组网形式或有线方式接入井下作业现场边缘计算节点/融合采集站[5]。边缘计算节点/融合采集站一方面负责现场环境、工况数据的自动采集与分类,另一方面对区域范围内采集到的人、机、环等信息建立相应的信息处理模型并进行综合分析处理,进而控制现场控制执行装置的执行,形成区域范围的协同控制与联动机制。由于智能矿山整体需要基于工业物联网技术交互数据且保证数据交互协议的一致性,所以边缘计算节点/融合采集站还需要对区域范围内收集到的数据进行协议的标准化处理,再将数据以标准统一的格式传输给地面边缘计算服务节点,由地面边缘计算服务节点通过协调机制实现对井下各作业现场人、机、环等信息的协同监控与管理,形成全矿基于工业物联网的统一智能体。地面边缘计算服务节点可根据实际计算能力配置数量,由于采用了分布式数据采集与交互技术,保证了井下各系统运行的独立性。

要实现煤矿工业数据的互联,并对外部系统提供数据,必须在地面建立大数据云处理平台。通过该平台,一方面可实现全矿井数据的集中统一管理,还可建立云生态,让专业大数据分析厂家利用已有开放数据进行大数据分析处理;另一方面可通过互联网对外发布数据,以便开发满足不同管理需求的工业APP。

3.2 智能矿山数据采集关键技术

(1) 针对矿井作业现场海量数据的泛在感知需求选用合适的感知技术。① 根据研究可选用基于微机电系统(Micro-Electro-Mechanical System,MEMS)工艺的传感元件作为感知单元,该元件具有功耗低、体积小、成本低、可大量应用等特点[6-7]。目前,基于MEMS工艺的振动、压力传感器和用于空气质量检测的气体传感器已经在地面工业场所大量应用,而应用于煤矿井下的基于MEMS工艺的振动、压力传感元件和CH4,CO,CO2气体传感元件和模组已经在实验室进入性能测试验证阶段,研究分析表明,后期可为智能矿山泛在感知提供技术支撑。② 作为作业现场的数据采集装置,还需要配置定位精度较高的位置服务模组,只有具有时间和位置标签的感知数据才是真正有意义的工业物联网数据。目前,基于超宽带(Ultra Wide Band,UWB)技术的静态定位精度已达30 cm以内,下一步主要研究工作是降低功耗,使之可以与MEMS传感模组配套使用。③ 由于泛在感知的节点较多,为了降低维护工作量甚至做到传感器免维护,一方面可研发适合于煤矿井下传感设备的能量收集与转换储存装置,来延长传感设备供电时间,针对井下巷道风流、管道内流体动力、大型机电设备机械传动等不同场景,可选择不同原理的能量收集技术进行合理利用,重点解决不同能量收集技术中的微能量自适应转换技术、能量高效自动捕获技术和能耗平衡技术问题[8];另一方面,可从环境参数与老化补偿、参考点佐证、监控系统数据反哺等方面研究感知设备的自动标校技术,以延长传感器标校时间,从设置故障探针、增加辅助检测技术等方面提高传感器自身的智能化水平。

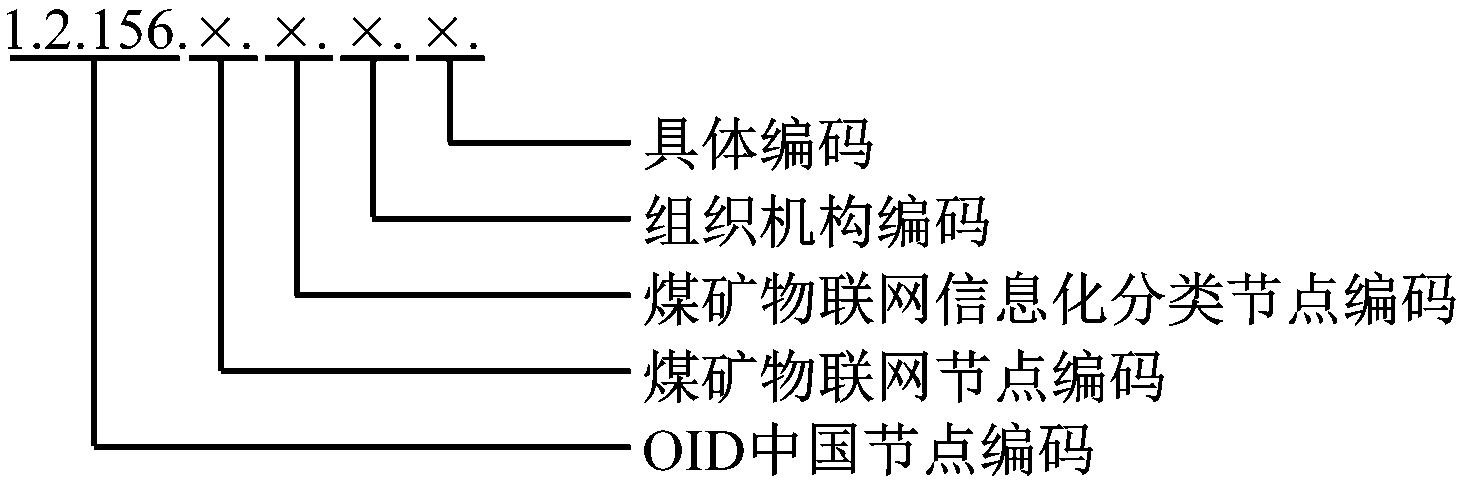

(2) 泛在感知设备到边缘计算节点/融合采集站的数据交互技术。由于泛在感知设备数量较多,要实现感知设备数据共享和唯一性,需要对底层智能感知节点、智能大型设备、报警装置、控制执行装置等按照工业物联网要求进行统一编码,使其具有唯一的识别标签。目前,国际上应用比较广泛的物联网编码体系有GS1,EPC,Ecode,OID等[9-13],经过研究分析对比,由于OID编码技术采用树状结构,可根据实际情况分多个层级,不同层次之间用“.”分隔,可扩展性强,是统一标志的最佳方案,适合作为煤矿物联网对象标志方案[14-15]。智能矿山物联网对象编码规则如图2所示。1.2.156是OID的顶层固定编码,代表中国;煤矿物联网节点编码为煤炭行业标志,由煤矿物联网对象标志管理机构向国家OID注册中心申请注册;煤矿物联网信息化分类节点编码是物联网对象的分类标志,由煤矿物联网对象标志管理机构制定与分配;组织机构编码是为煤矿企业提供产品或服务的组织机构的标志码,由统一社会信用代码表示;具体编码为物联网对象在出厂或使用时的具体身份标志,一般分为人和设备,人的编码由煤矿企业编制,一般为员工工号,设备编码由设备分类代码、设备型号代码、设备序列号代码三部分组成(图3),后面还可根据实际情况进行扩展。

图2 智能矿山物联网对象编码规则

Fig.2 Object coding rules of Internet of things in intelligent mine

图3 智能矿山物联网对象具体编码

Fig.3 Object specific coding of Internet of things in intelligent mine

所有具有编码标志的现场有线智能感知终端通过工业现场总线就近接入边缘计算节点/融合采集站,而大量无线智能感知单元则通过无线自组网及通信网关接入工业现场总线,并与边缘计算节点/融合采集站互联互通。目前,比较成熟的无线自组网技术有ZigBee,SmartMesh,LoRa等,由于智能矿山泛在感知节点较多,局部区域需要较大的传输带宽,ZigBee,SmartMesh,LoRa属于低速网络而无法满足需求,而最新的5G技术功耗大、成本高,短期内难以大量使用。通过研究分析,针对矿井巷道的线型空间,需要研究新的低功耗、高宽带无线网络技术与设备,采用适用于线型空间的链状结构无线自组网拓扑结构,各基站之间链状无线连接,并通过通信网关接入工业网络,各感知节点(包括移动节点)可同时与2个基站建立连接,形成主备链路,主链路正常时,备链路仅保持连接而不传数据,同时对路由协议进行优化,实现路由自发现和故障自恢复,从而保证链路的稳定可靠,如图4所示。目前,阶段性成果达到可同时接入512个节点,单节点传输时延≤50 ms,传输数据带宽≥10 kbit/s,通信距离≥15 m,能够满足矿井末端无线自组网传输要求。

图4 泛在感知设备到边缘计算节点/融合采集站的数据交互

Fig.4 Data interaction between ubiquitous sensing device and edge computing node/fusion acquisition station

(3) 边缘计算节点到地面边缘计算服务节点的数据交互技术,以及地面边缘计算服务节点到云端数据中心的数据交互技术。由于现场边缘计算节点/融合采集站到地面边缘计算服务节点之间具有高速、稳定、可靠的工业以太网或5G网络,数据传输路径得到保障;由于工业物联网具有一定的开放性,为保证数据传输安全,需要对上下行数据进行加密处理,并且有权限管理。王国法院士指出,智能矿山是一个巨系统,任何一个单位都没有能力独自建设,需要构建生态圈,集行业精英力量进行协同攻坚。在数据交互协议方面,由于行业内缺乏统一的物联网交互协议,已有的任何一个物联网协议都有某一方面的特殊优势,为了实现矿井作业现场感知单元的统一数据交互,需要在地面边缘计算服务节点上采用加载协议驱动的方式来兼容现场边缘计算节点/融合采集站[16],当全行业物联网协议统一后,只需加载1种协议即可。对于工业物联网协议来说,需要从信息互联互通互操作入手,解决好2个关键问题:① 现场边缘计算节点/融合采集站具有提供自身信息和服务的能力,包括信息内容、描述、组织方式、具体格式等,即数据建模。② 现场边缘计算节点/融合采集站与地面边缘计算服务节点之间如何通信,包括具体步骤、消息格式等,即交互协议[17]。

由于整个矿井数据量庞大,地面边缘计算服务节点需要采用分布式处理技术将多个节点虚拟为一个整体处理单元,提高数据处理能力和效率。云端大数据分析平台需要接入更多矿井数据,因此开放性更强,可在地面边缘计算服务节点与云端大数据分析平台之间采用生产者和消费者模式交互数据[18-19]。由于数据总线技术采用生产者、消费者模式,数据生产者将提供的数据通过标准接口发布到总线上,而数据消费者通过在总线上查找需要的数据服务可获取相关数据,能够满足地面边缘计算服务节点与云端大数据分析平台之间的数据交互需求,如图5所示。

图5 边缘计算节点与地面边缘计算服务节点及云端大数据分析平台的数据交互

Fig.5 Data interaction among edge computing node, ground edge computing service node and cloud big data analysis platform

通过构建基于云、边、端的工业物联网体系架构,使每个矿井作业现场的低功耗泛在感知节点具有唯一身份标志、长时间免维护工作能力、环境工况与位置感知能力、节点数据共享与交互能力,进而为智能矿山基础数据采集提供可靠的技术手段和途径。

4 智能矿山基础信息平台设计

基于工业物联网的智能矿山数据采集技术需要配套的智能矿山基础信息平台,才能实现真正意义上的矿井一体化智能。该平台采用私有云技术部署在地面边缘计算服务节点上,一方面实现井下各类自动化系统的数据融合与联动控制,另一方面为部署在云端(支持私有云化)的大数据平台提供自动化数据支撑。智能矿山基础信息平台结构如图6所示。

图6 智能矿山基础信息平台结构

Fig.6 Structure of intelligent mine basic information platform

智能矿山基础信息平台设计思路:全矿井只需使用1套具有融合能力的软件平台与井下作业现场各类感知设备、智能装备、控制执行装置和边缘计算设备进行通信与数据交互,突破原有各自动化系统均建立1套监控软件的限制,实现真正意义上的煤矿井下人、机、环一体化监测监控。

(1) 建立统一的技术和服务体系。包括统一的技术架构、技术栈,统一的主数据,统一的数据存储机制,统一的数据模型,统一的权限和用户界面(User Interface,UI)模式,统一的数据同步与双机热备机制等,这些技术和服务体系的统一可有效保障在同一软件平台下实现多种业务有机融合。例如统一全矿井主数据(主数据主要指企业内各类系统间需要共享的数据),将系统间最核心、最需要共享、最需要被各系统重复使用的数据进行统一构建,并以服务的方式提供给需要使用数据的各类系统,保证数据在各系统之间的准确一致性[20-21]。智能矿山基础信息平台对全矿井各类监控系统需要共用的核心数据建立主数据,如用户权限、设备安装地点、作业区域、组织机构、人员信息、感知设备的描述及状态等,并以服务的方式提供给需要使用相关数据的自动化系统,保证同类数据在不同自动化系统中具有一致的描述。这些数据在以往的系统中具有不同描述,在数据融合时需要翻译。

(2) 建立统一的基于物联网的数据采集模式。智能矿山基础信息平台作为承上启下的环节,需要能够采集矿井作业现场所有人、机、环数据,理想状况是现场边缘计算节点/融合采集站输出的协议是统一的物联网协议,这样对现场数据的采集只需1种方式即可。目前,由于相关信息的底层边缘计算节点/融合采集站分属于不同厂家的专业系统,输出协议不统一,为了考虑兼容性,需要采用挂接协议驱动的方式,将私有协议封装成驱动动态链接库(Dynamic Link Library,DLL),则智能矿山基础信息平台可通过加载适配不同的协议驱动来实现不同厂家专业系统的数据采集。采集后的数据可根据轨迹类或离散类转换成通用的数据结构放入基础公共数据缓冲区,并通过编码标准对原始数据进行标志,包括模拟量/数字量/控制命令、移动目标位置信息、设备配置信息等,进一步增强数据采集的开放性。

(3) 建立统一的数据处理与存储机制。煤矿安全监控与生产控制系统数据主要分为两类:离散类数据(如模拟量、数字量、控制量数据)和移动目标轨迹类数据。可结合不同类型数据的处理规则对基础公共数据缓冲区的原始数据进行统一分类处理,形成具有数据标签的安全生产过程数据、移动目标位置数据、故障/报警数据等,并放入数据服务区,通过订阅发布对外提供数据服务,同时根据数据的实时性特点分类存储在实序数据库、关系数据库中,过程数据可通过Redis实时数据管理技术进行持久化处理。数据融合处理后形成的控制指令或工业APP发送的控制指令通过下行通道到控制命令缓冲区,根据优先级实现对现场设备的联动控制。

(4) 建立数据融合与发布机制。智能矿山基础信息平台是一个融合全矿井安全生产数据的平台,通过统一的关键技术与基础服务、统一的数据处理方法、统一的数据服务区,使各类不同的自动化系统有机融合,形成全矿井一体化基础信息平台。为实现工业物联网互联,保证信息满足边缘计算服务节点自身的工业APP应用或传输给云端大数据分析平台,需要将服务区的数据采用标准统一的数据发布手段进行开放共享。根据研究分析,数据总线技术能够满足智能矿山基础信息平台与云端大数据分析平台之间的数据交互需求[22-23],煤矿用户也可通过获取数据总线上的数据,开发适用于不同场所的工业APP和工业机理模型,建立以报表、二三维地理信息系统(Geographic Information System,GIS)、可缩放矢量图(Scalable Vector Graphics,SVG)等为主的人机交互模式,满足煤矿安全生产管理需求。

5 结论

(1) 分析了煤矿自动化与监测监控数据采集技术及平台现状,提出了面向工业物联网的智能矿山基础信息采集流程与关键技术,将云、边、端体系架构进行丰富并应用到煤矿工业物联网,通过作业现场的低功耗泛在感知节点、井下边缘计算节点/融合采集站、地面边缘计算服务节点3个关键环节,融合基于工业物联网的关键数据采集技术,为满足智能矿山对于大样本数据感知、数据共享、分级交互与融合、互联互通的要求提供技术支撑。

(2) 设计了基于微服务技术架构的具有数据融合能力的分布式智能矿山基础信息平台,保证只需1套软件平台即可实现全矿井各类智能感知数据的采集、分类存储、交互、融合分析,并实现与控制执行装置的联动控制。该平台突破原有各自动化系统“烟窗”式建设、数据之间没有交集的限制,通过分布式部署提升数据处理能力,实现真正意义上的煤矿井下人、机、环一体化监测监控。该平台作为全矿唯一的数据源,为工业APP和云端大数据分析平台提供一致的数据。

(3) 后期的研究重点将主要围绕提升数据采集关键技术指标、优化平台性能、构建应用生态圈,为智能矿山建设提供切实可行的技术与解决方案。

[1] 王安,杨真,张农,等.矿山工业4.0与“互联网+矿业”:内涵、架构与关键问题[J].中国矿业大学学报(社会科学版),2017,19(2):54-60.

WANG An,YANG Zhen,ZHANG Nong,et al.Connotation,framework and critical issues of mine industry 4.0 and Internet plus mining[J].Journal of China University of Mining and Technology(Social Sciences),2017,19(2):54-60.

[2] 国家发展改革委,国家能源局,应急部,等.关于印发《关于加快煤矿智能化发展的指导意见》的通知[EB/OL].[2021-04-24].http://www.nea.gov.cn/2020-03/03/c_138838778.htm.

National Development and Reform Commission,National Energy Administration,Emergency Department,et al.Notice on printing and distributing The guiding opinions on accelerating the development of intelligent coal mines[EB/OL].[2021-04-24].http://www.nea.gov.cn/2020-03/03/c_138838778.htm.

[3] 陈刚,孔德超,谷金龙,等.AI边缘计算技术推动万物智能时代的到来[J].人工智能,2019(5):6-17.

CHEN Gang,KONG Dechao,GU Jinlong,et al.AI edge computing technology promotes the advent of intelligent era of everything[J].Artificial Intelligence,2019(5):6-17.

[4] 工业互联网产业联盟.工业互联网体系架构(版本1.0)[R].北京:中国信息通信研究院,2017.

Alliance of Industrial Internet.Industrial Internet architecture(version 1.0)[R].Beijing:China Academy of Information and Communications Technology,2017.

[5] 贺耀宜.智能矿山物联网存在技术短板及解决思路研究探讨[J].智能矿山,2020,1(1):137-144.

HE Yaoyi.Research and discussion on technical shortcomings and solutions of Internet of things in intelligent mine[J].Intelligent Mine,2020,1(1):137-144.

[6] 李军,赵军.MEMS传感器的发展及其在煤矿井下的应用研究[J].煤炭技术,2014,33(7):238-240.

LI Jun,ZHAO Jun.Development and application of MEMS sensor under coal mine[J].Coal Technology,2014,33(7):238-240.

[7] 丁恩杰,胡青松.矿山物联网顶层设计思路[J].物联网学报,2018,2(1):69-75.

DING Enjie,HU Qingsong.Design ideas of the top layer of the mine Internet of things[J].Chinese Journal on Internet of Things,2018,2(1):69-75.

[8] 丁恩杰,施卫祖,张申,等.矿山物联网顶层设计[J].工矿自动化,2017,43(9):1-11.

DING Enjie,SHI Weizu,ZHANG Shen,et al.Top-down design of mine Internet of things[J].Industry and Mine Automation,2017,43(9):1-11.

[9] GS1.GS1 general specifications[EB/OL].[2021-04-24].https://www.gs1.org/sites/files/docs/barcodes/GS1_General_Specifications.pdf.

[10] GS1.EPC tag data standard[EB/OL].[2021-04-24].https://www.gs1.org/sites/default/files/docs/epc/GS1_EPC_TDS_i1_13.pdf.

[11] BROCK D,CUMMINS C.EPC tag data specification[EB/OL].[2021-04-24].https://cocoa.ethz.ch/downloads/2014/06/None_MIT-AUTOID-WH025.pdf.

[12] 张晖.物联网技术标准概述[M].北京:电子工业出版社,2012.

ZHANG Hui.Overview of technical standards for the Internet of things[M].Beijing:Publishing House of Electronics Industry,2012.

[13] 郎为民,刘德敏,李建军.泛在ID(UID)中心的RFID标准化进展[J].商品储运与养护,2007,29(1):33-36.

LANG Weimin,LIU Demin,LI Jianjun.RFID standardization of ubiquitous ID(UID) center[J].Storage Transportation & Preservation of Commodities,2007,29(1):33-36.

[14] 周洪波.物联网:技术、应用、标准和商业模式[M].北京:电子工业出版社,2012.

ZHOU Hongbo.Internet of things:technology,application,standard and business model[M].Beijing:Publishing House of Electronics Industry,2012.

[15] oneM2M.oneM2M technical specification[EB/OL].[2021-04-24].https://www.onem2m.org/images/files/deliverables/TS-0005-Management_Enablement_OMA-V-2014-08.pdf.

[16] 贺耀宜,王海波.基于物联网的可融合性煤矿监控系统研究[J].工矿自动化,2019,45(8):13-18.

HE Yaoyi,WANG Haibo.Research on coal mine fusion monitoring system based on Internet of things[J].Industry and Mine Automation,2019,45(8):13-18.

[17] 胡文涛,卓敏敏,赵立厂,等.一种智慧矿山信息交互方法[J].工矿自动化,2020,46(10):55-60.

HU Wentao,ZHUO Minmin,ZHAO Lichang,et al.An information interaction method for smart mine[J].Industry and Mine Automation,2020,46(10):55-60.

[18] NOURA M,ATIQUZZAMAN M,GAEDKE M.Interoperability in Internet of things:taxonomies and open challenges[J].Mobile Networks and Applications,2019,24(3):796-809.

[19] OMA.Lightweight machine to machine architecture[EB/OL].[2021-04-24].https://wenku.baidu.com/view/ffc7c14aa7c30c225 90102020740be1e640ecc77.html.

[20] 陈君.主数据管理平台建设研究[J].铁道工程学报,2016,33(5):134-136.

CHEN Jun.Research on the construction scheme of enterprise master data management platform[J].Journal of Railway Engineering Society,2016,33(5):134-136.

[21] 林泳琴.面向企业应用集成的主数据管理系统[J].电脑知识与技术,2011,7(19):4521-4523.

LIN Yongqin.Master data management for EAI[J].Computer Knowledge and Technology,2011,7(19):4521-4523.

[22] 范菁,熊丽荣,徐聪.分布式企业服务总线平台数据集成研究及应用[J].计算机科学,2014,41(2):206-214.

FAN Jing,XIONG Lirong,XU Cong.Research and application of data integration in distributed enterprise service bus platform[J].Computer Science,2014,41(2):206-214.

[23] 王东阳,杨春生,江源,等.基于前置层和消息总线的数据传输[J].计算机系统应用,2017,26(1):31-36.

WANG Dongyang,YANG Chunsheng,JIANG Yuan,et al.Data transmission based on hierarchical front-frame and message bus[J].Computer Systems & Applications,2017,26(1):31-36.