0 引言

带式输送机作为煤矿重要的运输设备,具有运输距离长、运输量大、效率高等优点[1-2]。然而带式输送机故障时有发生,对带式输送机状态进行监测是实现其安全高效运行的重要保障[3]。目前带式输送机状态监测仍以现场人工巡检为主,存在劳动强度大、巡检效率低等问题,难以适应智能矿山生产需要[4]。因此,研发自动化程度高、功能齐全、可靠性高的巡检机器人以代替人工巡检已经成为未来发展趋势[5]。

陆文涛等[6]设计了一种矿用带式输送机巡检机器人系统,介绍了系统的组成和功能,论述了巡检机器人装置的结构设计和数据采集方法。崔融融[7]提出了一种带式输送机故障自动巡检机器人系统,给出了故障检测算法及流程。宣鹏程等[8]结合轨道式巡检和钢丝绳牵引的优点,设计了一套轨道式带式输送机巡检机器人系统,该系统不仅能实时采集、存储巷道环境数据,还能智能识别异常情况。张涛等[9]针对不同带式输送机故障选定了相应的传感器并提出了故障检测算法,设计了一种集传感、控制及通信功能于一体的带式输送机故障巡检机器人系统。上述研究主要针对带式输送机巡检机器人故障识别与诊断等方面,忽视了巡检机器人运动问题[10]。由于井下巷道设备较多,作业空间狭小且地形复杂,巡检机器人运动时会遇到爬坡、煤泥障碍等极端路面情况[11-12]。鉴于此,笔者设计了一种带式输送机巡检机器人驱动系统,可确保巡检机器人在轨工作时的稳定性和可靠性。

1 巡检机器人驱动系统设计

1.1 巡检机器人行走方式

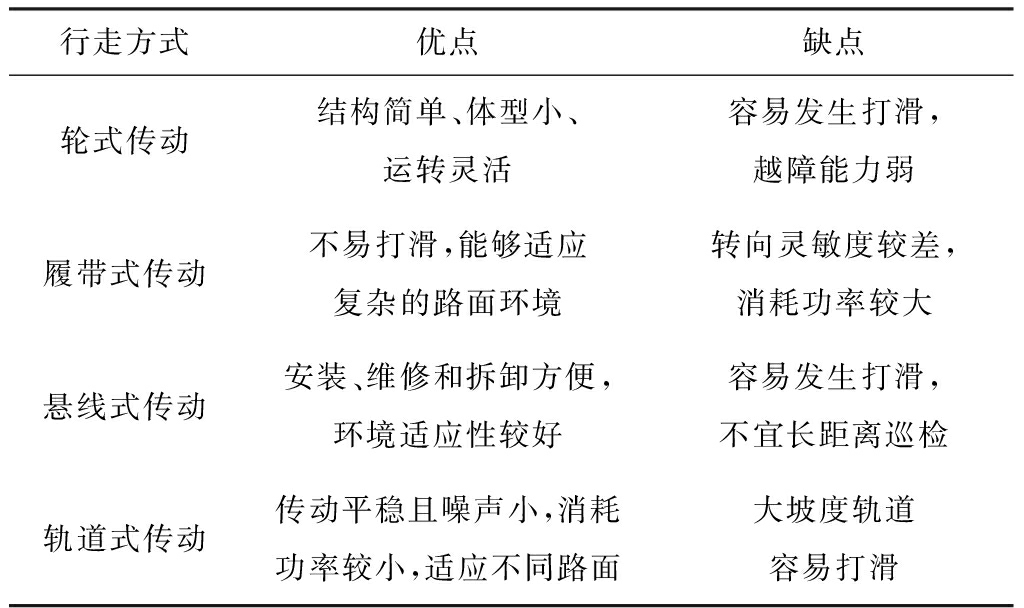

目前应用于巡检机器人的行走方式主要有轮式传动、履带式传动、悬线式传动和轨道式传动,其优缺点对比见表1。轨道式传动相较于轮式传动和履带式传动,能适应各种不同的路面环境,传动平稳且噪声小。与悬线式传动相比,轨道式传动更容易搭建机架,且消耗功率较小,更适合远距离巡检[13-15]。

表1 巡检机器人行走方式优缺点对比

Table 1 Comparison of advantages and disadvantages of

walking modes of inspection robot

行走方式优点缺点轮式传动结构简单、体型小、运转灵活容易发生打滑,越障能力弱履带式传动不易打滑,能够适应复杂的路面环境转向灵敏度较差,消耗功率较大悬线式传动安装、维修和拆卸方便,环境适应性较好容易发生打滑,不宜长距离巡检轨道式传动传动平稳且噪声小,消耗功率较小,适应不同路面大坡度轨道容易打滑

鉴于煤矿带式输送机巡检距离较长、巡检目标相对单一且巡检路线固定,本文采用轨道式传动作为巡检机器人的行走方式。但该方式在轨道面附着煤泥的情况下驱动轮会卡死,且面对坡度较大的轨道时可能发生打滑现象,因此需要进行优化设计。

1.2 巡检机器人驱动系统结构

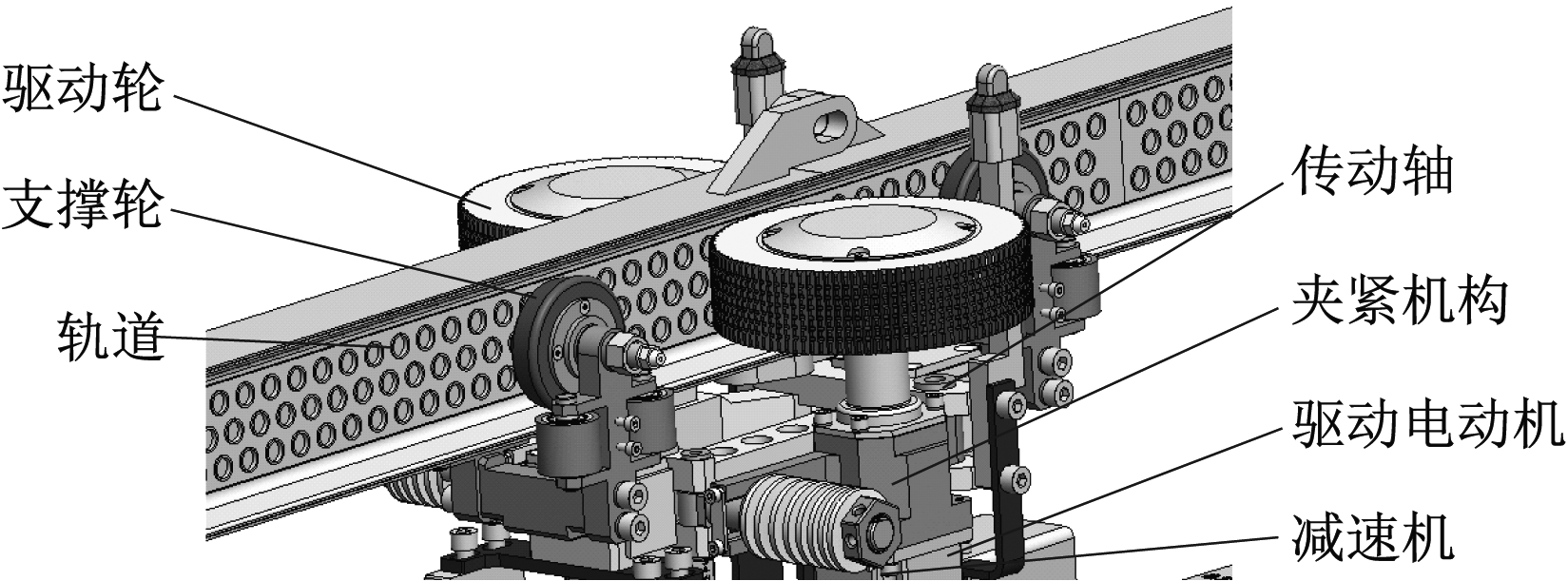

为了使巡检机器人驱动系统获得更大的驱动力,设计了一种四轮支撑、两轮驱动的新型轨道式驱动系统,该系统主要由驱动轮、支撑轮、夹紧机构、驱动电动机、减速机、传动轴和工字钢轨道等组成,如图1所示。2个驱动轮与夹紧机构连接,4个支撑轮与巡检机器人本体连接,驱动轮和支撑轮分别置于轨道两侧呈对称布置。2个驱动轮通过夹紧机构的夹紧力紧贴在轨道面内侧,驱动电动机输出转矩经减速机增大后传递给传动轴,最终作用在驱动轮上,整个巡检机器人依靠驱动轮与轨道之间的摩擦向前运动,支撑轮则承载整个巡检机器人的质量并起到辅助行走的作用。

图1 轨道式驱动系统组成

Fig.1 Composition of rail type driving system

1.2.1 驱动轮

驱动轮是驱动系统的执行机构,其提供的驱动力直接影响巡检机器人的运动性能。驱动轮主要包括驱动轮本体和特制防滑纹路2个部分,如图2所示。在夹紧机构的正压力作用下,驱动轮通过防滑纹路与工字钢轨道翼板摩擦产生前进的动力。当轨道铺设在坡度较大的地面时,特制防滑纹路的高摩擦因数能够确保驱动轮不发生打滑。

图2 驱动轮

Fig.2 Driving wheel

1.2.2 夹紧机构

夹紧机构的主要作用是调节驱动轮与轨道之间正压力大小,由摆臂、压缩弹簧、螺母及夹紧螺杆等组成,如图3所示。驱动轮与摆臂刚性连接,摆臂的一端为固定端并铰接于驱动支架上,另一端为摆动端并通过螺母安装于夹紧螺杆上,调节螺母,挤压压缩弹簧,使得对称布置的驱动轮相互夹紧。巡检机器人在水平轨道和有坡度轨道上运行时所需驱动力不同。在水平轨道上运行时,驱动力矩只需要克服滚动阻力即可;但在有坡度轨道上运行时,不仅需要克服滚动阻力,还要克服机器人本体重力产生的分力。此时夹紧机构可根据驱动轮与轨道之间的压力自动调整驱动轮与轨道的夹紧力,避免巡检机器人打滑。

图3 夹紧机构

Fig.3 Clamping mechanism

1.2.3 驱动电动机和减速机

巡检机器人行走时需要经历加速、匀速、爬坡等过程,驱动电动机用于驱动巡检机器人行走。结合现场实际情况,巡检机器人驱动系统技术要求见表2。

表2 巡检机器人驱动系统技术要求

Table 2 Technical requirements of driving

system of inspection robot

性能指标参数行走速度/(m·s-1)0.1~0.5最大行走加速度/(m·s-2)0.5爬坡能力≤25°斜坡巡检机器人质量/kg60

在极限情况下,当巡检机器人以最大行走加速度0.5 m/s2在25°斜坡上运动时,驱动系统所需牵引力最大,最大牵引力为

FT=Ff+Fr+Fj=

15.98 N+248.5 N+300 N≈564.5 N

(1)

式中:Ff为巡检机器人运动所需克服的滚动阻力和空气阻力;Fr为巡检机器人重力沿斜坡向下的分力;Fj为巡检机器人加速运动时的驱动力。

每个驱动电动机额定输出功率为

(2)

式中:Vmax为巡检机器人最大行走速度;n为驱动电动机数量;η为驱动系统总效率。

查阅机械设计手册,选取安全系数为1.2,最终选用的驱动电动机功率为200 W。驱动电动机主要参数:额定电压为DC24 V;额定转速为3 000 r/min;输出功率为200 W;额定转矩为0.64 N·m;电动机质量为2.7 kg。

驱动轮工作转速为

(3)

式中d为驱动轮直径。

减速机减速比为

(4)

式中nd为驱动电动机额定转速。

2 主要零件的强度校核

在巡检机器人驱动系统中,传动轴为关键传动件,主要传递转矩,是动力输出的关键环节;摆臂为夹紧机构中的关键结构件,用于连接驱动系统和巡检机器人本体。为准确、直观地得到传动轴和摆臂受载时的应力、应变及其分布规律,对传动轴和摆臂2个主要零件进行有限元仿真分析。

2.1 几何模型建立

传动轴属于简单的回转体零件,结构简单对称,但摆臂属于结构复杂的零件。为了后续分析的一致性,传动轴和摆臂的几何模型统一采用三维建模软件Pro/E建立,分别如图4、图5所示。

图4 传动轴几何模型

Fig.4 Geometric model of driving shaft

图5 摆臂几何模型

Fig.5 Geometric model of swing arm

2.2 网格划分

采用HyperMesh软件对传动轴和摆臂几何模型划分网格。传动轴和摆臂的材料均选用45号钢,相关材料属性配置:屈服强度为185 MPa;泊松比为0.31;弹性模量为2.1×105 MPa;密度为7.85×103 kg/m3。

2.3 有限元计算

将传动轴和摆臂几何模型导入ANSYS软件后,根据零件的实际工况在对应位置添加约束和载荷,得到应力分布情况,分别如图6、图7所示。

图6 传动轴应力分布

Fig.6 Stress distribution of driving shaft

图7 摆臂应力分布

Fig.7 Stress distribution of swing arm

在受力600 N的情况下,传动轴和摆臂的危险截面位于图中红色区域,此时传动轴最大应力为59.4 MPa,摆臂最大应力为47 MPa。查阅机械设计手册,选取安全系数为1.4,传动轴和摆臂的极限应力分别为83.2,65.8 MPa,远低于材料的屈服强度,满足高可靠性要求。

3 试验验证

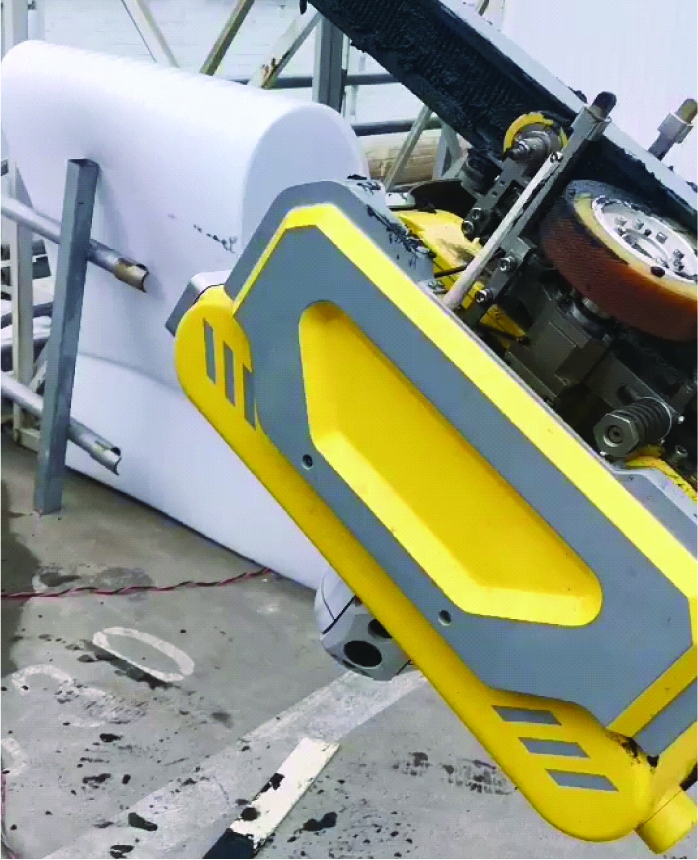

为了更接近煤矿带式输送机巡检机器人实际应用环境,测试巡检机器人的爬坡和越障性能,试验平台为具有一定角度的斜坡轨道和煤泥障碍轨道,如图8所示。轨道长度为20 m,通过改变特制摩擦纹路的工字钢导轨在立柱上的连接位置来调节轨道坡度。

(a) 斜坡轨道

(b) 煤泥障碍轨道

图8 试验平台

Fig.8 Test platform

巡检机器人以0.5 m/s的运行速度从轨道一端运动到另一端,记录巡检机器人整个运动时间,并观察巡检机器人在运动过程中是否发生打滑及卡死现象。为避免坡度过大导致机器人出现驱动力不足的情况,轨道初始坡度设置为10°,并以5°递增,直至达到驱动系统技术要求的最大坡度25°。

巡检机器人运行情况见表3。在斜坡轨道测试中,巡检机器人经历了加速、匀速和减速过程,在25°斜坡轨道上机器人仍可完成加速运动,且在上下坡过程中机器人运行平稳,并未出现因驱动力不足而不能运动的现象。在煤泥障碍轨道测试中,巡检机器人运行情况良好,每次测试的运动时间大致相同,驱动轮上的特制防滑纹路大大加强了驱动轮与轨道之间的摩擦力,没有发生打滑现象。

表3 巡检机器人运行情况

Table 3 Running conditions of inspection robot

轨道坡度/(°)斜坡轨道煤泥障碍轨道是否打滑是否卡死运动时间/s是否打滑是否卡死运动时间/s10否否42否否4215否否42否否4320否否43否否4325否否43否否44

4 结论

(1) 综合考虑带式输送机巡检工作环境要求和不同巡检机器人行走方式的优缺点,确定了轨道式传动作为巡检机器人的行走方式;设计了一种四轮支撑、两轮驱动的轨道式驱动系统,巡检机器人依靠驱动轮与轨道之间的摩擦向前运动,支撑轮则承载巡检机器人的质量并起到辅助行走的作用。

(2) 对巡检机器人驱动系统的关键零件——传动轴和摆臂进行了有限元仿真分析,得到传动轴和摆臂的极限应力分别为83.2,65.8 MPa,远低于材料的屈服强度,保证了巡检机器人的可靠性。

(3) 在斜坡和煤泥障碍轨道上对巡检机器人驱动系统的爬坡和越障性能进行了测试,结果表明,在25°斜坡轨道上巡检机器人仍可完成加速运动,且遇到煤泥障碍时没有发生打滑和卡死现象。

[1] 葛世荣,胡而已,裴文良.煤矿机器人体系及关键技术[J].煤炭学报,2020,45(1):455-463.

GE Shirong,HU Eryi,PEI Wenliang.Classification system and key technology of coal mine robot[J].Journal of China Coal Society,2020,45(1):455-463.

[2] 曹贯强.带式输送机托辊故障检测方法[J].工矿自动化,2020,46(6):81-86.

CAO Guanqiang.Fault detection method for belt conveyor roller[J].Industry and Mine Automation,2020,46(6):81-86.

[3] 张喆,陶云春,梁睿,等.一种带式输送机故障诊断方法[J].工矿自动化,2020,46(4):81-84.

ZHANG Zhe,TAO Yunchun,LIANG Rui,et al.A fault diagnosis method of belt conveyor[J].Industry and Mine Automation,2020,46(4):81-84.

[4] 张树生,马静雅,岑强,等.煤矿综采工作面巡检机器人系统研究[J].煤炭科学技术,2019,47(10):136-140.

ZHANG Shusheng,MA Jingya,CEN Qiang,et al.Research on inspection robot system for fully-mechanized mining face in coal mine[J].Coal Science and Technology,2019,47(10):136-140.

[5] 王国庆,许红盛,王恺睿.煤矿机器人研究现状与发展趋势[J].煤炭科学技术,2014,42(2):73-77.

WANG Guoqing,XU Hongsheng,WANG Kairui.Research status and development trend of coal mining robots[J].Coal Science and Technology,2014,42(2):73-77.

[6] 陆文涛,裴文良,张树生,等.矿用带式输送机巡检机器人研究与设计[J].煤矿机械,2015,36(9):18-20.

LU Wentao,PEI Wenliang,ZHANG Shusheng,et al.Research and design of mine-used belt conveyor inspection robot system[J].Coal Mine Machinery,2015,36(9):18-20.

[7] 崔融融.带式输送机故障自动巡检机器人系统设计[J].煤矿机械,2021,42(3):15-18.

CUI Rongrong.Design of automatic fault inspection robot system for belt conveyor[J].Coal Mine Machinery,2021,42(3):15-18.

[8] 宣鹏程,孙稚媛,周东旭,等.煤矿轨道式带式输送机巡检机器人系统设计[J].煤矿机械,2020,41(5):1-3.

XUAN Pengcheng,SUN Zhiyuan,ZHOU Dongxu,et al.Design of track inspection robot system for belt conveyor in coal mine[J].Coal Mine Machinery,2020,41(5):1-3.

[9] 张涛,吴高镇.带式输送机故障巡检机器人系统设计[J].工矿自动化,2018,44(10):72-76.

ZHANG Tao,WU Gaozhen.Design of fault inspection robot system for belt conveyor[J].Industry and Mine Automation,2018,44(10):72-76.

[10] 曹军.带式输送机巡检机器人设计与研究[D].徐州:中国矿业大学,2019.

CAO Jun.Design and research of inspection robot for belt conveyor[D].Xuzhou:China University of Mining and Technology,2019.

[11] 王欢.矿用智能巡检机器人关键技术设计与实践[J].世界有色金属,2018(10):293.

WANG Huan.Design and practice of key technology for mine intelligent inspection robot[J].World Nonferrous Metals,2018(10):293.

[12] 杨林,马宏伟,王岩,等.煤矿巡检机器人同步定位与地图构建方法研究[J].工矿自动化,2019,45(9):18-24.

YANG Lin,MA Hongwei,WANG Yan,et al.Research on method of simultaneous localization and mapping of coal mine inspection robot[J].Industry and Mine Automation,2019,45(9):18-24.

[13] 司跃元,赵新华,侍才洪,等.轮履复合机器人行走机构的设计及运动学分析[J].机械设计与制造,2013(7):191-193.

SI Yueyuan,ZHAO Xinhua,SHI Caihong,et al.Walking mechanism design and kinematic analysis of wheel-tracked composite robot[J].Machinery Design & Manufacture,2013(7):191-193.

[14] 朱华,由韶泽.新型煤矿救援机器人研发与试验[J].煤炭学报,2020,45(6):2170-2181.

ZHU Hua,YOU Shaoze.Research and experiment of a new type of coal mine rescue robot[J].Journal of China Coal Society,2020,45(6):2170-2181.

[15] 靳子浩.矿用悬挂式巡检机器人设计[D].西安:西安科技大学,2017.

JIN Zihao.Design of mine suspended inspection robot[D].Xi'an:Xi'an University of Science and Technology,2017.