0 引言

煤矸石产出较多的矿区往往将煤矸石堆积在地面,久之则形成具有区域特色的矸石山,使得煤炭采掘成本增加、环境恶化且资源得不到合理利用[1-4]。因此,需对煤矸石进行井下处理,即以煤矸分离后的矸石为骨料对充填区进行充填作业,该措施在消耗煤矸石的同时也增强了煤矿巷道及综采工作面的稳定性[5-7]。长期以来,学者们对矸石井下充填技术进行了大量研究,并将其成果应用到实际工程之中。刘建功等[8]提出了固体充填自动化技术,设计研发了固体充填自动化控制系统,并给出了自动控制策略和方法。林东才等[9]针对薄煤层开采进行了煤矸石充填料配比试验研究和井下泵送充填系统与工艺设计。袁伟昊等[10]以某试验矿井1201工作面为工程背景验证了矸石充填开采技术代替条带开采技术的可行性。殷伟等[11]针对矸石无法地面排放及常规充填工作面无法满足矿井产能等难题,提出了岩层保护层卸压开采矸石充填与垮落法混合综采技术。张新国等[12]通过理论分析、室内试验及现场实测等方法对粉煤灰高水短壁部分充填工作面设计及围岩控制效果进行了系统研究。Zhang Jixiong 等[13]通过数值模拟分析了充填采矿中矸石和粉煤灰充填体体积比对上覆岩层移动规律和地表沉陷控制的影响,得出了保证地表沉陷合理范围的充填体体积比。杨敬轩等[14]采用数值模拟与实测反复推演的方式对急倾斜煤层工作面下端头区沿空留巷技术理论及系统工艺问题进行了探讨。冯飞胜等[15]针对目前煤炭采出率低、矸石上井和地面沉降等重大技术难题,采用实验方式对矸石动力混凝土置换煤柱的沿空留巷技术进行了研究。综上分析可知,众多学者采用室内实验与数值模拟等方法对我国现有的充填系统及其实施效果进行了分析,并取得了一定的效果。但目前我国通常采用原矸、风动泵送等充填技术对采空区进行充填,现有的充填系统设计功能较为单一,缺乏多系统之间的联动,无法实现矸石的智能分选与连续泵送充填。本文以内蒙古鄂尔多斯市鄂托克前旗新矿集团长城煤矿1901N综采工作面为研究背景,考虑极薄煤层充填开采的影响因素,设计了综采工作面智能充填系统。该系统可在极薄煤层综采工作面同时进行沿空留巷及架后采空区充填,适用于矸石产出量较大的矿区,且可在矸石不升井的条件下进行充填作业。通过试验得到了适合长城煤矿极薄煤层综采工作面沿空留巷及架后采空区的充填材料的最佳配比及相应各龄期的抗压强度标准值,确定了以沿空留巷充填为主、架后采空区充填为辅的充填方案。通过系统设计与实施可对沿空巷道和采空区实施精准充填,最大限度提高了充填工效和充填面推进速度,有助于实现综采工作面高产高效开采。

1 工程概况

长城煤矿-506 m水平一采区1901N综采工作面开采9层煤,综采工作面煤层倾角为3~7°,平均为5°。煤层厚度为0.72~0.85 m,平均为0.79 m,属于极薄煤层。综采工作面走向长为692.4~774.5 m,平均为733.5 m,倾斜长为60 m,煤层平均埋深为498.8 m。1901N综采工作面直接顶为厚度为1.2 m的灰黑色粉砂岩,坚固性系数f=4;基本顶为厚度为10.5 m的深灰色细砂岩,坚硬,水平层理发育,f=5;直接底为厚度为2.6 m的黑灰色粉砂岩,坚硬,性脆,f=4;基本底为厚度为5.5 m的深灰色细砂岩和浅灰绿色中砂岩互层,f=6。该综采工作面瓦斯含量高,但水文地质条件简单,无底板徐灰水和奥灰水危胁,且区内煤层顶板富水性较弱,对综采工作面无威胁。

2 充填系统设计

根据采区设计、煤层赋存条件和综采工作面的机械装备,1910N综采工作面采用单一走向长壁后退式采煤法。考虑极薄煤层大量夹矸的问题,为充分利用井下矸石并实现采空区的连续充填,设计了综采工作面智能充填系统,该系统包括煤矸智能分离破碎与长距离连续运输系统、连续泵送充填系统2个部分,并配套与连续泵送充填系统相适应的充填模板支架。综采工作面采用40架充填支架进行采煤与架后矸石充填,采用全部充填法管理顶板。极薄煤层开采后井下的煤矸石首先通过带式输送机运送至煤矸智能分离破碎系统进行矸石的分离、破碎与筛选,然后通过管状带式输送机运送至搅拌机混合成充填用混凝土,最后通过高压管路输送至充填口进行充填。

2.1 煤矸智能分离破碎与长距离连续运输系统

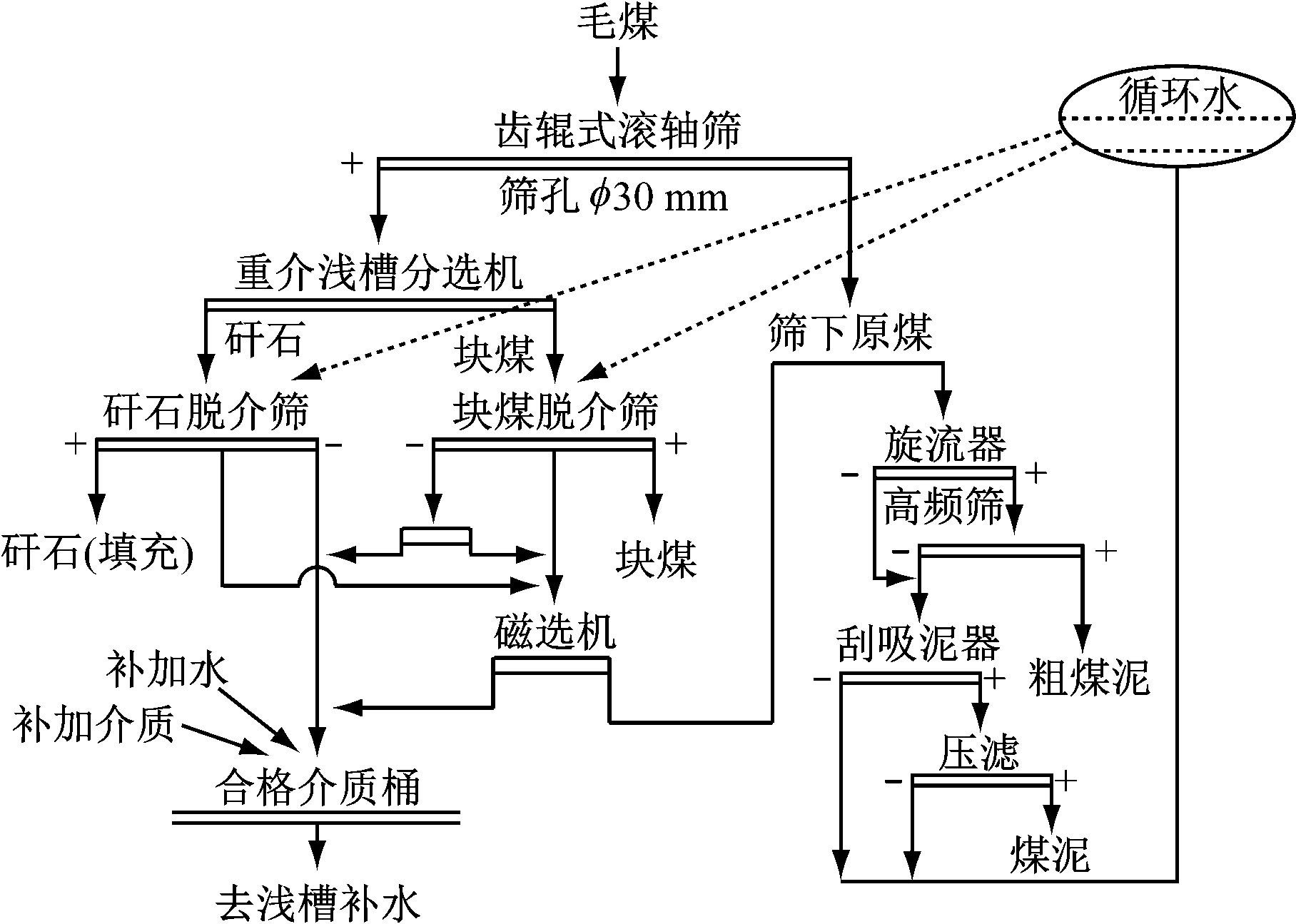

煤矸分离破碎系统是智能充填系统搭建的基础。重介浅槽分选机对难选和极难选原料煤适应性强,分选精度高,分选效率高,是目前国内外分选精度最高的块煤分选设备。煤矸分离破碎系统首先利用井下重介浅槽煤矸分离系统进行煤矸智能分离, 然后将原煤分选的矸石经运矸胶带运至破碎机破碎,矸石破碎后经管状带式输送机运至转载机,最后采用刮板输送机转载至综采工作面充填泵料仓进行混合,即加水、粉煤灰搅拌后通过混凝土输送泵进行泵送,在综采工作面材料巷、副巷、运煤巷口分别布置泵送充填系统,并通过材料巷、副巷、运煤巷内的充填管路将矸石浆泵送至综采工作面充填支架,完成全综采工作面采空区充填。重介浅槽煤矸分离工艺流程如图1所示。利用井下重介浅槽煤矸分离系统产出的矸石,通过管状带式输送机远距离连续运输和充填管路及充填支架配合布置多点泵送充填系统,上下巷两管路连续充填采空区,满足充填综采工作面开采要求。整个系统从破碎制矸、远距离输送、物料的添加、混合搅拌、泵送充填全部采用自动化控制,加快了充填速度,实现了高密实度充填。

图1 重介浅槽煤矸分离工艺流程

Fig.1 Coal and gangue separation process flow of dense medium shallow trough

2.2 连续泵送充填系统

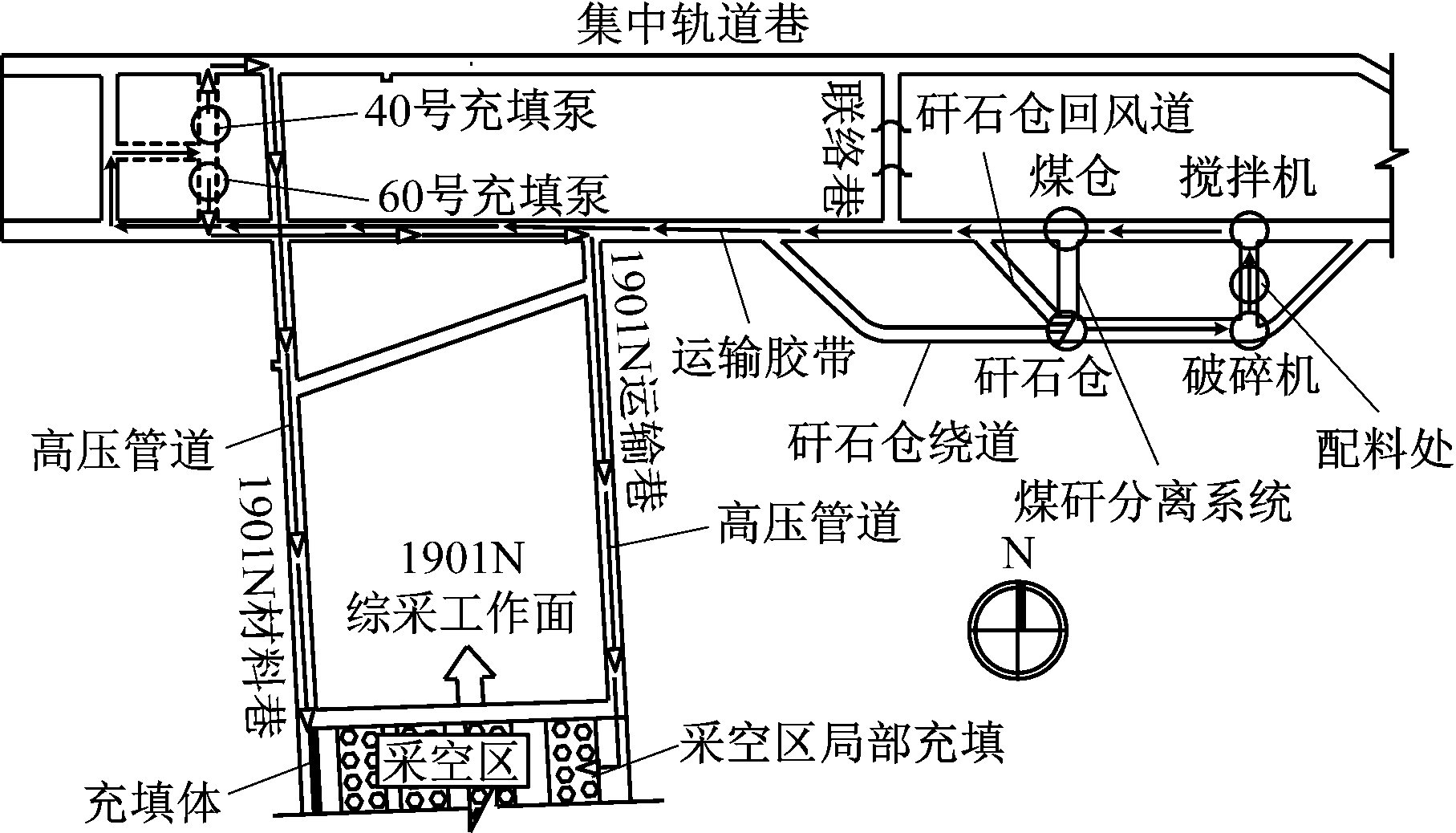

1901N综采工作面选用一套连续泵送充填系统进行沿空留巷及采空区充填。连续泵送充填系统由充填泵送系统、沿空留巷模板支架及架后充填模板支架3个部分组成。其中充填泵送系统设在大巷内,不随综采工作面推进而移动,沿空留巷模板支架和架后充填模板支架布置在综采工作面内,随综采工作面推进不断形成新的充填空间。

留巷用混凝土充填泵将混合好的充填干料搅拌成混凝土料,通过管道压送到浇注点。连续泵送充填系统所选留巷用混凝土充填泵型号为MAB40-13-90,理论混凝土输出压力为13 MPa,最大排量为40 m3/h,最大水平输送距离为500 m,泵送骨料最大直径为20 mm。采空区充填用混凝土充填泵型号为MAB60-16-1101,理论混凝土输出压力为16 MPa,最大排量为60 m3/h,最大水平输送距离为500 m,泵送骨料最大直径为20 mm。充填用混凝土充填泵将20 mm以下碎石与适量沙、水泥、粉煤灰等添加剂混合后的干料加水搅拌成充填湿料,通过水平或垂直管道压送到采空区充填点。

连续泵送充填系统充填管路敷设于巷道底板上,为保证沿空留巷质量,充填管路使用无缝钢管(壁厚大于10.5 mm),承受压力≥20 MPa。管路每根管长为4 m,使用法兰盘连接。连续泵送充填系统布置如图2所示。

图2 连续泵送充填系统布置

Fig.2 Layout of continuous pumping filling system

2.3 与连续泵送充填系统相适应的充填模板支架

1901N综采工作面沿空留巷利用充填模板支架替代机头处的3架过渡支架,模板支架既作为综采工作面的排头支架掩护综采工作面输送机机头,又作为后面充填墙的模板。沿空留巷模板支架由3架直接与输送机机头连接的两柱掩护式液压支架以及1个位于其后方的箱式充填模板框架组成,其模板支架型号为ZYTM3×2800/8/17,支撑高度为800~1 700 mm,工作阻力为8 400 kN,初撑力为7 848 kN,支架宽度为1 430~1 600 mm。架后充填模板支架采用箱式模板支架,该支架由1架直接与输送机连接的两柱掩护式液压支架以及1个位于其后方的U型箱式充填模板框架组成,模板支架型号为ZYCM2800/8/17U,其支撑高度为800~1 700 mm,工作阻力为2 800 kN,初撑力为2 616 kN,支架宽度为1 430~1 600 mm。以上2种模板支架通过在液压支架和箱式充填模板框架之间匹配适当的拉移千斤顶和后部伸缩顶梁机构,使整套模板支架在采煤和充填作业循环过程中能够持续、有效地支撑及控制顶板,以此提供安全的作业空间。

3 充填方案

3.1 充填方案

由于井下矸石产量不稳定,在采区又无法形成较大的矸石仓进行存储,所以,充填方案采用沿空留巷充填为主、架后采空区充填为辅的设计原则。

根据1901N综采工作面的实际条件,充填方案设计为采空区充填和沿空留巷充填同步进行。采空区充填是在综采工作面的端头布置2路充填管道,自综采工作面中部向两端头同时充填,割煤1个步距(步距为0.6 m)充填1个步距,充填管道吊装在支架后尾部(支架尾部安设1个充填步距的滑道),随支架整体前移,充填支架每隔3—5架布置1个充填口,待下一级充填完成封闭充填口再开始进行上一级充填,逐级充填至端头。而沿空留巷(材料巷和运输巷)采用充填模板进行充填,分为锚杆加强支护(留巷充填)、拉架立模、泵送充填以及移模4个步骤,待本阶段的充填移模施工完毕后便进行下一阶段的锚杆加强支护工作,依次循环推进。

3.2 充填材料

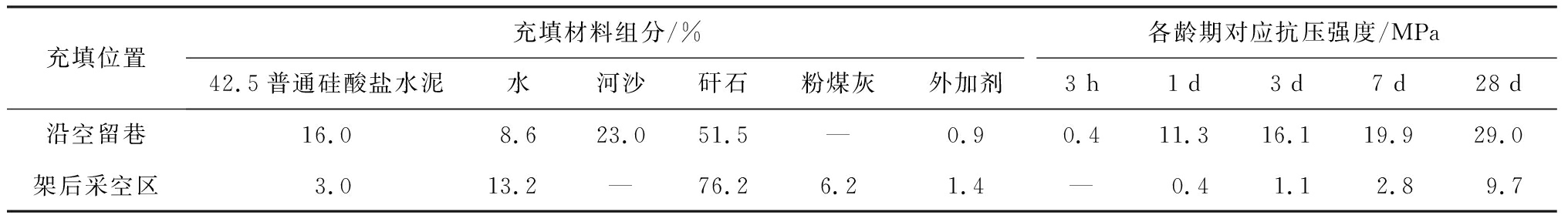

针对1901N综采工作面近水平的情况,结合其地质条件,以破碎矸石与粉煤灰作为骨料,采用试验方法研制极薄煤层采空区充填材料,在充填矸石的基础上添加水泥、粉煤灰形成迟凝浆体,提高充填体强度[16]。综合考虑长城煤矿综采工作面实际情况,以井下矸石为主要材料及粗骨料制备充填材料,其中沿空留巷用充填材料主要成分为矸石、水泥、河沙、外加剂,架后采空区充填材料主要成分为矸石、水泥、粉煤灰、外加剂。通过试验得到了适合长城煤矿极薄煤层综采工作面沿空留巷及架后采空区的充填材料的最佳配比及相应各龄期的抗压强度标准值,结果见表1。

表1 各部位充填材料组分及龄期强度值

Table 1 Components of filling materials and strength values of materials at different ages

充填位置充填材料组分/%各龄期对应抗压强度/MPa42.5普通硅酸盐水泥水河沙矸石粉煤灰外加剂3 h1 d3 d7 d28 d沿空留巷16.08.623.051.5—0.90.411.316.119.929.0架后采空区3.013.2—76.26.21.4—0.41.12.89.7

根据既定的充填方案,沿空留巷的充填目的是要完整地保留巷道,因此要求墙体的性能更高,确保不被压垮;而架后采空区充填是以消耗多余的矸石为目的,对充填体性能的要求限于3~4 h后能够脱模移架,从而保证综采工作面的顺利推进,因而对充填体的要求是有一定的后期强度即可。

3.3 充填宽度

以矸石为粗骨料制备巷旁充填体,根据巷旁充填体支护阻力的工程要求,充填体所需提供前期巷旁支护阻力为2.25×103 kN/m,后期巷旁充填体支护阻力为7.25×103 kN/m。而巷旁充填体的实验室实验结果如下:3 d的单轴抗压强度为16.1 MPa,7 d的单轴抗压强度为19.9 MPa,28 d的单轴抗压强度为29 MPa。由此计算得到的巷旁充填体宽度为2.5 m。因此,以矸石为粗骨料制备的混凝土充填体的设计尺寸为宽度为2.5 m、高度约为1.5 m(接顶处理)。架后采空区选用局部条带充填方案,其充填范围在倾斜方向的长度为60 m,侧向砌筑条带以120 m范围进行确定。

3.4 充填工艺

1901N综采工作面留巷充填施工工艺顺序包括锚杆加强支护(留巷充填)、拉架立模、泵送充填以及移模,待本阶段的移模施工完毕后便进行下一阶段的锚杆加强支护工作。综采工作面沿空留巷用模板支架均为滞后支护形式,即综采工作面采煤机割煤后先推溜后拉架,模板支架拉3个循环时开始充填,此时可以边充填边割煤,在第3个循环割完后,充填工作也已完成,达到移模程度,开始进行拉模板支架的3个循环,进行第2次充填工作。

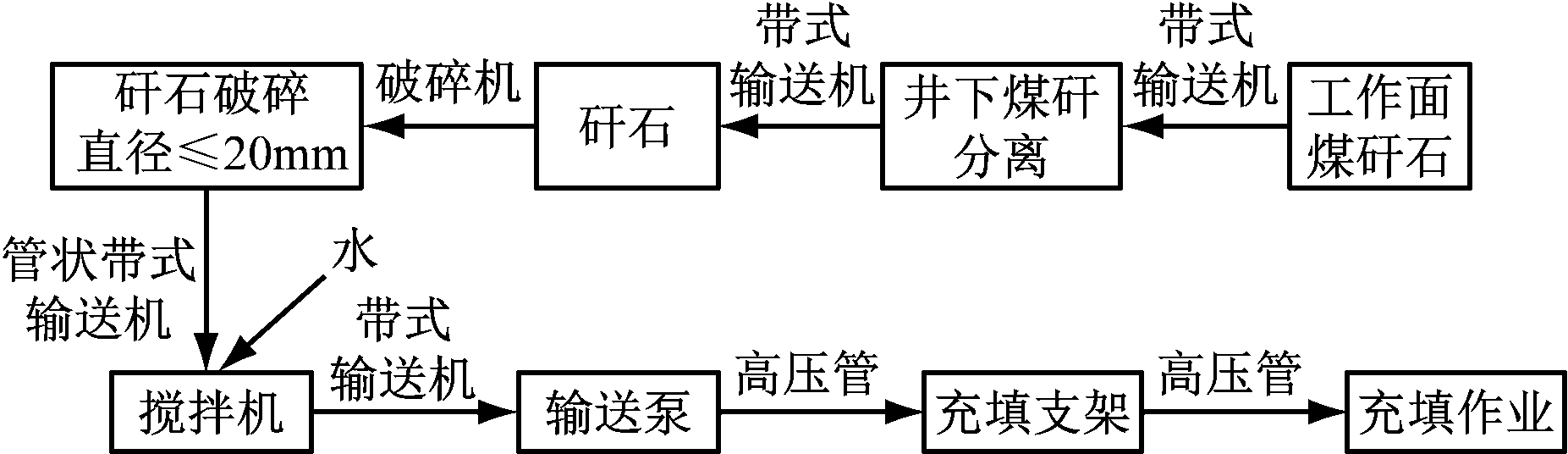

1901N综采工作面架后采空区充填施工工艺顺序包括充填空间的形成、泵送充填以及移模。在综采工作面采煤机割完2刀并移完带式输送机后,即可向前移模板支架,此时不影响采煤机正常割第3刀煤,移走模板支架后就形成了充填空间,采用综采工作面台下的模板支架上的充填口向此空间进行充填,将充填材料注入空间内。充填工艺流程如图3所示。

图3 充填工艺流程

Fig.3 Filling technological process

4 实施效果分析

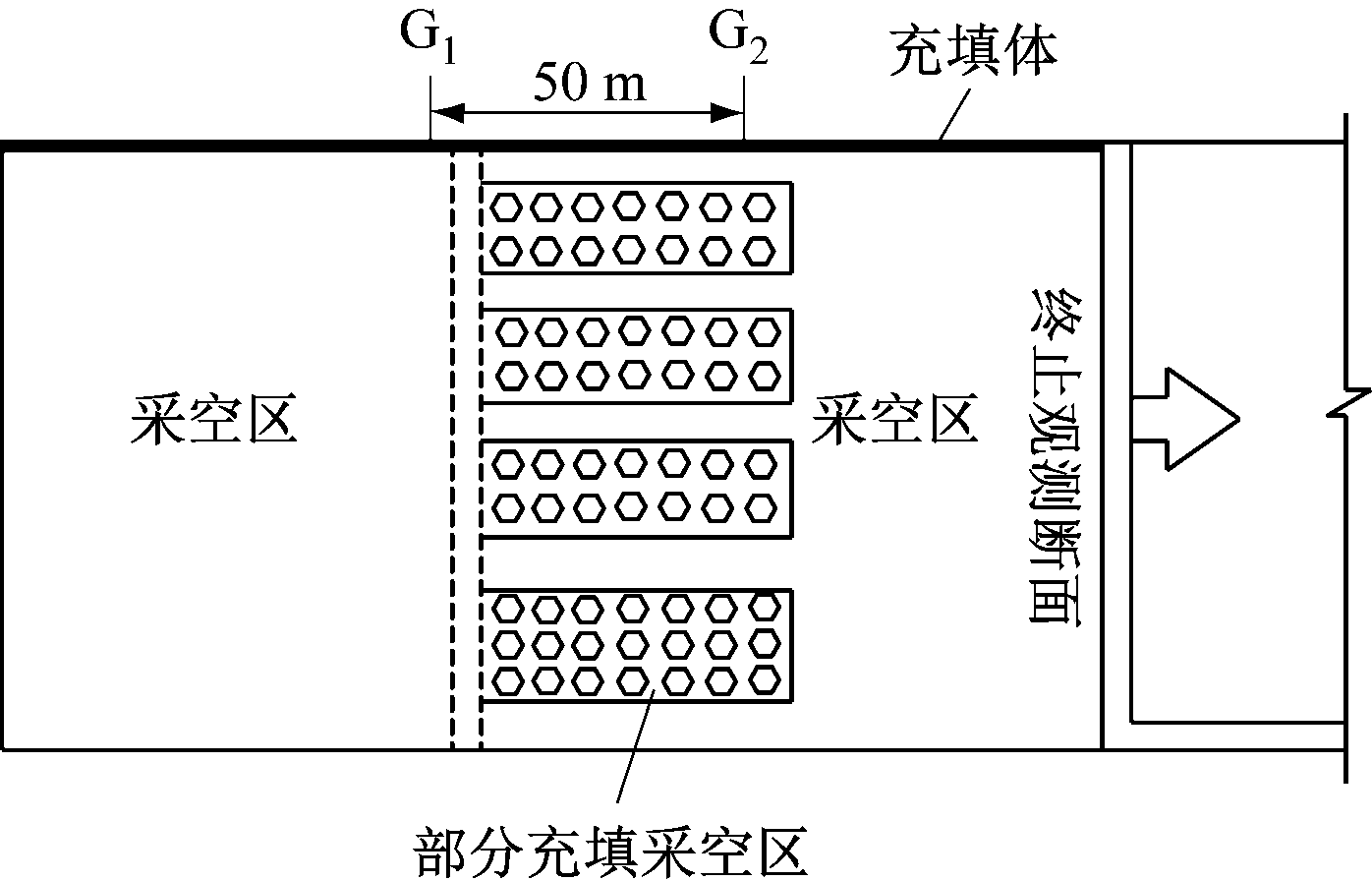

4.1 测点布置

在1901N回采期间,对留巷综采工作面的运输巷道进行矿压观测。在沿空留巷段设置G1、G2 2个矿压观测断面,如图4所示。第1个矿压观测断面G1布置于综采工作面后方2 m处,此时采空区进行局部充填工作。随着综采工作面向前推进,沿空留巷不断形成,隔50 m布置G2矿压观测断面。以上矿压观测断面分别设1组顶底板移近量观测基点及1组两帮移近量观测基点,同时,在G1矿压观测断面设置1组区域支架工作阻力观测基点,其中该区域支架前架为综采支架,后架为充填支架。在各矿压观测断面每天记录1次监测数据。自此,G1矿压观测断面监测用时48 d,G2矿压观测断面监测用时25 d,综采工作面平均推进速度为2.1 m/d。

图4 矿压观测断面布置

Fig.4 Layout of mine pressure observation section

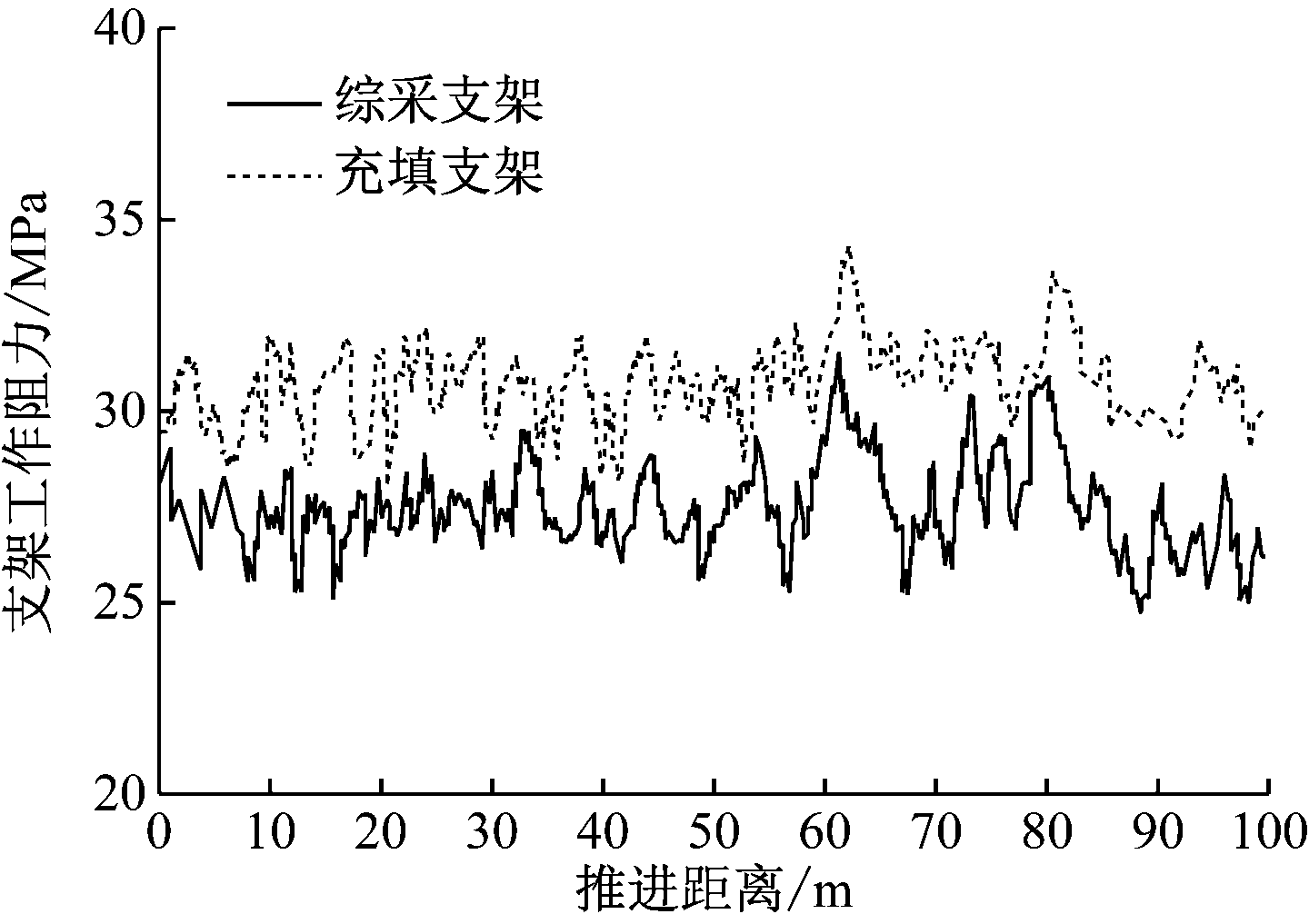

4.2 充填综采工作面支架阻力监测分析

充填综采工作面支架工作阻力监测结果如图5所示。由图5分析可知,在采空区局部充填范围(0~60 m)内,综采支架及充填支架工作阻力均较为稳定;而在采空区无局部充填范围(60~100 m)内,综采支架及充填支架工作阻力出现了小幅波动,说明该段出现了顶板来压现象,但动载系数值较低,不会对沿空留巷巷道围岩稳定性产生较大影响。由分析可知,该综采工作面矿压显现特征基本稳定,相比于采空区无充填情况,采空区局部充填可降低动载对巷道围岩产生的影响,较为迅速地使围岩达到稳定平衡,由此说明该连续泵送充填系统可使基本顶不会周期性地发生断裂及沉降状况,为综采工作面的安全推进提供了保障。

图5 充填综采工作面支架工作阻力监测结果

Fig.5 Monitoring results of working resistance of support in filling fully mechanized working face

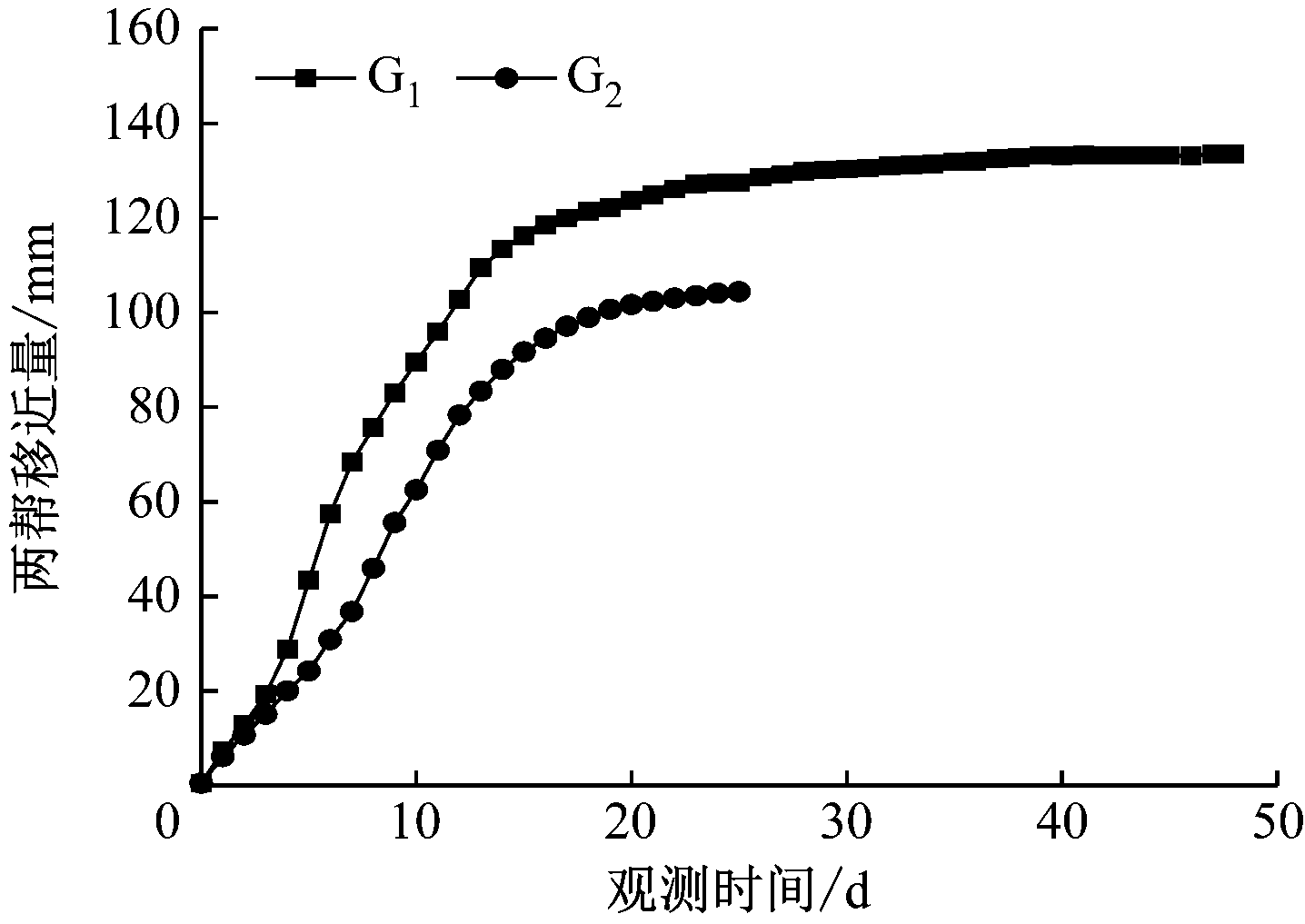

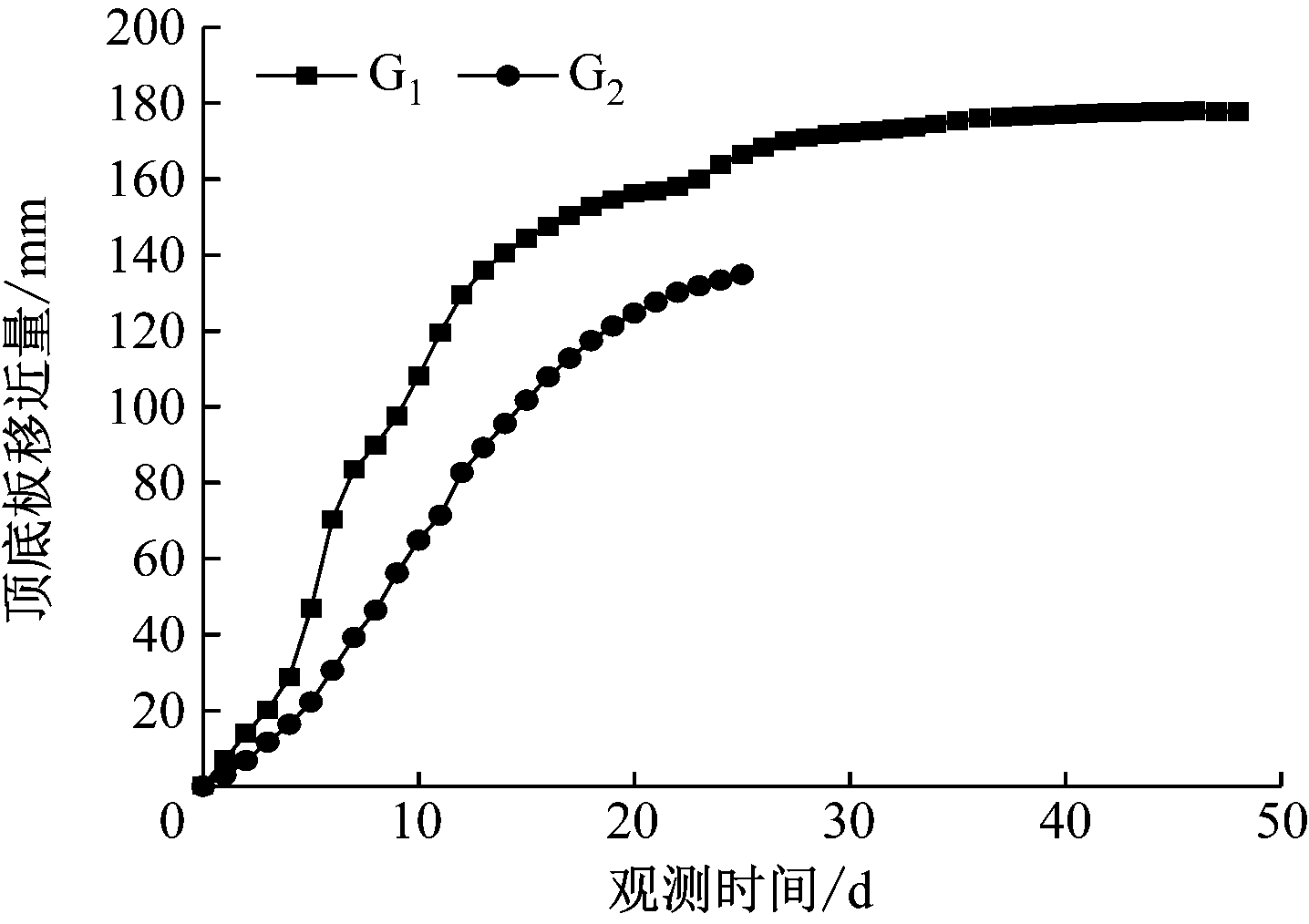

4.3 沿空留巷围岩变形分析

充填留巷期间巷道围岩变形曲线如图6所示。随着综采工作面向前推进,巷道矿压观测断面围岩原有应力平衡体系被打破,应力重新分布,随着次生应力场在支护结构与围岩之间的不断调节,巷道围岩再次进入应力平衡状态,表现为巷道围岩逐渐收敛,从围岩变形-时间曲线来看,巷道围岩变形速率逐渐减小,且经过一定时间后巷道变形量基本处于稳定状态。

由图6可知,G1、G2矿压观测断面巷道围岩变形在前16 d的曲线斜率较大,因该阶段受开挖卸荷的影响,巷道弹性变形能释放迅速,导致围岩的初始变形速度快。之后由于综采工作面向前推进,后方受采动影响小,且随着基本支护体系的作用及充填体强度的不断提高,其对巷道顶板及采空区基本顶进行了有效支撑,使围岩变形及应力重新分布,实现了巷道围岩与支护结构的协调变形,表现为围岩变形曲线趋于平缓。

(a) 巷道两帮收敛

(b) 巷道顶底板移近量

图6 巷道围岩变形曲线

Fig.6 Deformation curves of roadway surrounding rock

G1矿压观测断面两帮和顶底板最大移近量分别为133.5、178.2 mm,G2矿压观测断面两帮和顶底板最大移近量分别为104.3、136.1 mm,这是因为采空区局部充填一定程度上提高了G2矿压观测断面处的支撑强度,导致G2矿压观测断面围岩变形略小于G1矿压观测断面围岩变形。2个矿压观测断面围岩变形基本稳定,表明充填效果良好。

在长城煤矿1901N综采工作面成功完成了矸石不升井的充填系统布置与实施,并结合了先进的智能机械化沿空留巷和局部采空区充填方式进行弃矸,系统工艺先进可靠、安全高效,取得了良好的应用效果。现场充填效果如图7所示。

(a) 留巷前

(b) 充填留巷100 m

(c) 充填留巷150 m

(d) 充填留巷280 m

图7 充填应用效果

Fig.7 Application effect of filling

5 结论

(1) 设计了包括煤矸智能分离破碎与长距离连续运输系统、连续泵送充填系统及充填模板支架的极薄煤层综采综采工作面智能充填系统,该充填系统适用于矸石产出量较大的矿区,可在矸石不升井的条件下进行充填作业,且可在极薄煤层综采工作面同时进行沿空留巷及架后采空区充填,提高了充填工效和充填面推进速度,有助于实现综采工作面高产高效开采。

(2) 通过试验得到了适合长城煤矿极薄煤层综采工作面沿空留巷及架后采空区的充填材料的最佳配比及相应各龄期的抗压强度标准值,充填材料以井下矸石为主要制备材料及粗骨料。确定了以沿空留巷充填为主、架后采空区充填为辅的充填方案及工艺。

(3) 通过现场监测可知,综采支架及充填支架工作阻力均相对较为稳定,充填留巷两帮收敛和顶底板最大移近量分别为133.5、178.2 mm,表明沿空留巷与架后采空区局部共同充填可有效控制巷道变形,现场应用效果良好。

[1] DENG S,TAN H,WEI B,et al.Investigation on combustion performance and ash fusion characteristics of Zhundong coal co-combustion with coal gangue[J].Fuel,2021,294(1/2):120555.

[2] 钱鸣高,许家林,缪协兴.煤矿绿色开采技术[J].中国矿业大学学报,2003,32(4):343-348.

QIAN Minggao,XU Jialin,MIAO Xiexing.Green technique in coal mining[J].Journal of China University of Mining & Technology,2003,32(4):343-348.

[3] 刘建功,王翰秋,赵家巍.煤矿固体充填采煤技术发展回顾与展望[J].煤炭科学技术,2020,48(9):27-38.

LIU Jiangong,WANG Hanqiu,ZHAO Jiawei.Review and prospect of development of solid backfill technology in coal mine[J].Coal Science and Technology,2020,48(9):27-38.

[4] 孙希奎.矿山绿色充填开采发展现状及展望[J].煤炭科学技术,2020,48(9):48-55.

SUN Xikui.Present situation and prospect of green backfill mining in mines[J].Coal Science and Technology,2020,48(9):48-55.

[5] 胡炳南,刘鹏亮,崔锋,等.我国充填采煤技术回顾及发展现状[J].煤炭科学技术,2020,48(9):39-47.

HU Bingnan,LIU Pengliang,CUI Feng,et al.Review and development status of backfill coal mining technology in China[J].Coal Science and Technology,2020,48(9):39-47.

[6] 高士岗.大柳塔煤矿井下矸石“零排放”技术研究[J].煤炭科学技术,2017,45(增刊2):49-52.

GAO Shigang.Study on "zero discharge" technology of gangue in Daliuta Coal Mine[J].Coal Science and Technology,2017,45(S2):49-52.

[7] 缪协兴,张吉雄.井下煤矸分离与综合机械化固体充填采煤技术[J].煤炭学报,2014,39(8):1424-1433.

MIAO Xiexing,ZHANG Jixiong.Key technologies of integration of coal mining-gangue washing-backfilling and coal mining[J].Journal of China Coal Society,2014,39(8):1424-1433.

[8] 刘建功,毕锦明,赵利涛,等.综合机械化固体充填采煤自动控制研究与应用[J].煤炭科学技术,2016,44(1):149-156.

LIU Jiangong,BI Jinming,ZHAO Litao,et al.Research and application on automatic control of comprehensive mechanized solid backfill coal mining[J].Coal Science and Technology,2016,44(1):149-156.

[9] 林东才,栾恒杰.薄煤层井下泵送矸石充填开采技术研究[J].山东科技大学学报(自然科学版),2013,32(5):8-12.

LIN Dongcai,LUAN Hengjie.Underground pumping gangue backfill mining technology in thin coal seam[J].Journal of Shandong University of Science and Technology(Natural Science),2013,32(5):8-12.

[10] 袁伟昊,袁树来.薄煤层综合机械化矸石充填开采技术研究[J].煤炭工程,2013,45(6):53-54.

YUAN Weihao,YUAN Shulai.Study on comprehensive mechanized gangue filling mining technology in thin coal seam[J].Coal Engineering,2013,45(6):53-54.

[11] 殷伟,缪协兴,张吉雄,等.矸石充填与垮落法混合综 采技术研究与实践[J].采矿与安全工程学报,2016,33(5):845-852.

YIN Wei,MIAO Xiexing,ZHANG Jixiong,et al.Research on mixed mining technology with backfilling and caving methods[J].Journal of Mining & Safety Engineering,2016,33(5):845-852.

[12] 张新国,刘伟韬,孙希奎,等.粉煤灰高水短壁部分充填技术研究与实践[J].煤炭学报,2017,41(12):3016-3023.

ZHANG Xinguo,LIU Weitao,SUN Xikui,et al.Research and practice on shortwall part filling technology using fly ash high-water material[J].Journal of China Coal Society,2017,41(12):3016-3023.

[13] ZHANG Jixiong,ZHOU Nan,HUANG Yanli,et al.Impact law of the bulk ratio of backfilling body to overlying strata movement in fully mechanized backfilling mining[J].Journal of Mining Science,2011,47(1):73-84.

[14] 杨敬轩,刘长友,杨培举,等.急倾斜煤层工作面下端头区巷旁充填技术研究[J].岩土力学,2014,35(2):543-550.

YANG Jingxuan,LIU Changyou,YANG Peiju,et al.Research on roadside packing technology for end zone of steep inclined coal seam face[J].Rock and Soil Mechanics,2014,35(2):543-550.

[15] 冯飞胜,朱萌萌,任禹,等.基于矸石动力混凝土及泵送充填系统的沿空留巷技术[J].煤矿安全,2014,45(2):70-72.

FENG Feisheng,ZHU Mengmeng,REN Yu,et al.Gob-side entry retaining technology based on gangue dynamic concrete and pump filling system[J].Safety in Coal Mines,2014,45(2):70-72.

[16] 陈拓其,党西峰.榆阳煤矿风积砂高水膨胀材料充填开采试验[J].工矿自动化,2017,43(6):72-76.

CHEN Tuoqi,DANG Xifeng.Experiment of backfill mining with aeolian sand high water swelling material in Yuyang Coal Mine[J].Industry and Mine Automation,2017,43(6):72-76.