0 引言

随着煤矿掘进巷道深度不断增加,当前粗放式的通风总量控制模式难以动态调节风筒出风口风流[1],极易因风量不足或风流分布不合理导致掘进工作面局部瓦斯、粉尘积聚,增大掘进作业安全隐患。为优化掘进工作面通风量,降低工作面瓦斯及粉尘浓度,许多学者采用数值模拟、井下实测等方法研究了掘进过程中的瓦斯或粉尘分布规律。王晓珍[2]根据气固两相流理论及流体力学离散相模型,研究了巷道内风速、风筒直径、风筒出风口至掘进工作面距离及风筒悬挂高度对粉尘浓度的影响。李雨成等[3]利用数值模拟方法,分析了掘进工作面压入式、抽出式及长压短抽式通风方式下,风筒出风口至掘进工作面距离变化过程中风流运动规律及粉尘分布规律,确定了长压短抽式通风方式的风筒出风口合理位置。王春霞等[4-5]利用Fluent软件对风筒出风口不同风速条件下掘进巷道内的瓦斯及粉尘浓度进行了模拟分析,通过对比井下实测数据,发现出风口至掘进工作面距离不同时,瓦斯及粉尘浓度均为风筒出风口处较低、工作面及巷道底板处较高。

笔者所在课题组通过大量数值模拟及井下实测分析[6-8],认为通过调控掘进工作面风筒出风口风流状态可以优化风速、瓦斯、粉尘分布,即通过调节出风口距工作面距离及风筒口径、方向、角度,使风速、瓦斯、粉尘与原始场相比达到最佳分布,有效降低瓦斯和粉尘浓度。本文在上述研究基础上,研发了一种安装于风筒出风口的气动式风流调控装置,以实现在不同掘进阶段实时动态调控出风口风流状态,达到更高效、节能的通风效果。

1 气动式风流调控装置功能需求分析

1.1 原始风场存在的问题

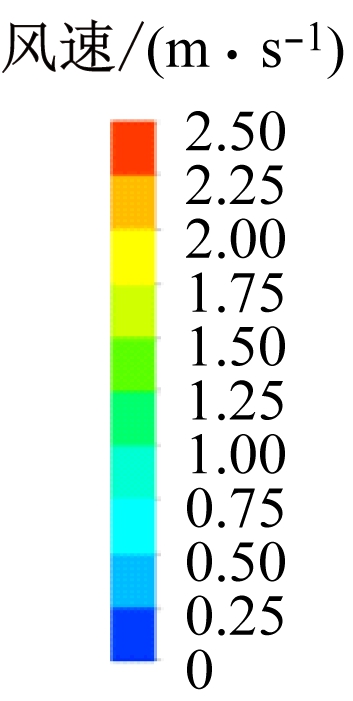

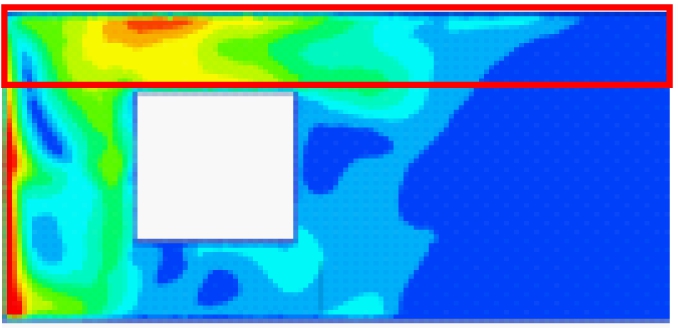

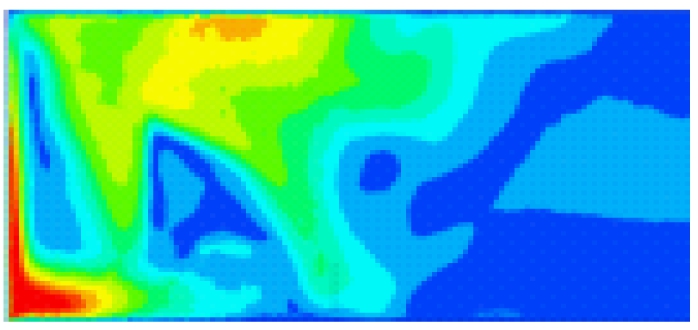

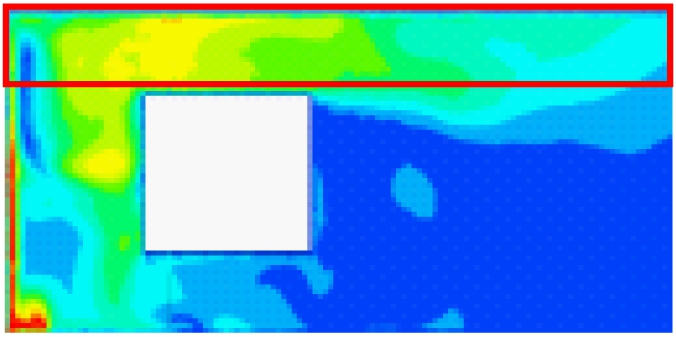

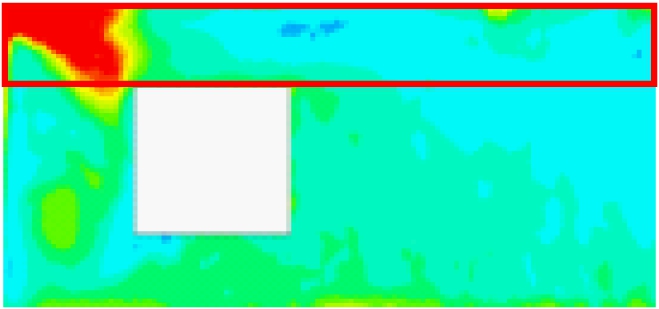

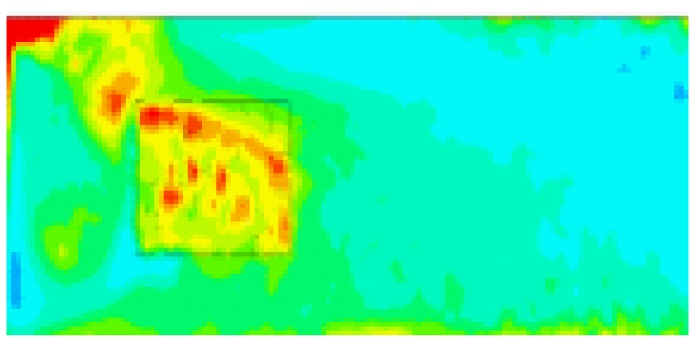

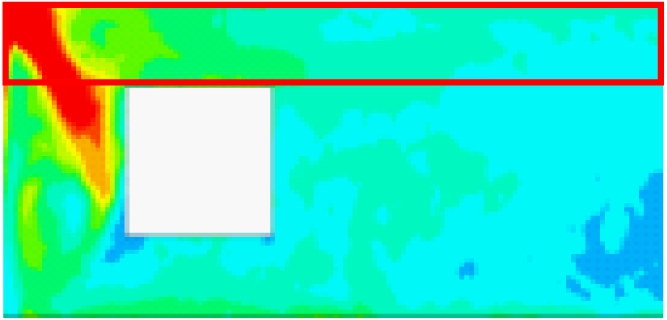

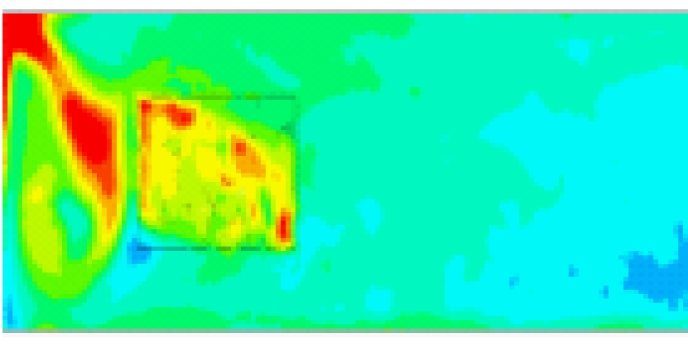

为获取掘进工作面原始风速场及粉尘场的实际分布情况,进而实现对风流的合理调节,以陕煤集团神木柠条塔矿业有限公司(以下称柠条塔矿)S1200-Ⅲ掘进工作面为例进行分析。柠条塔矿为低瓦斯矿井,绝对瓦斯涌出量为0~0.02 m3/min。S1200-Ⅲ掘进工作面巷道长40 m,宽6.25 m,高3.75 m,风筒直径为1.0 m。采用EBZ-200型掘进机,其结构较复杂,因此在不影响原始风场的情况下建立简化的掘进机模型,并根据巷道几何参数建立巷道模型。采用Fluent软件对风筒出风口距工作面距离l=5,10 m时,回风侧行人呼吸带和掘进机司机处的风速及粉尘浓度分布进行数值模拟分析,结果如图1、图2所示。

(a)行人呼吸带(l=5 m)

(b)司机处(l=5 m)

(c)行人呼吸带(l=10 m)

(d)司机处(l=10 m)

图1 原始风速场模拟结果

Fig.1 Simulation results of original wind-speed field

(a)行人呼吸带(l=5 m)

(b)司机处(l=5 m)

(c)行人呼吸带(l=10 m)

(d)司机处(l=10 m)

图2 原始粉尘场模拟结果

Fig.2 Simulation results of original dust field

从图1可看出:风筒出风口距掘进工作面5 m时,回风侧行人呼吸带风速小于0.25 m/s,不满足《煤矿安全规程》[9]要求;风筒出风口距掘进工作面5,10 m时,司机处均产生涡流区域,造成风速分布不合理,粉尘积聚严重。

从图2可看出:风筒出风口距掘进工作面10 m时,因风流射程不足,工作面附近的粉尘浓度较出风口距掘进工作面5 m时大;司机处因涡流问题导致粉尘浓度最高达1 000 mg/m3,远超出《煤矿安全规程》规定的范围。

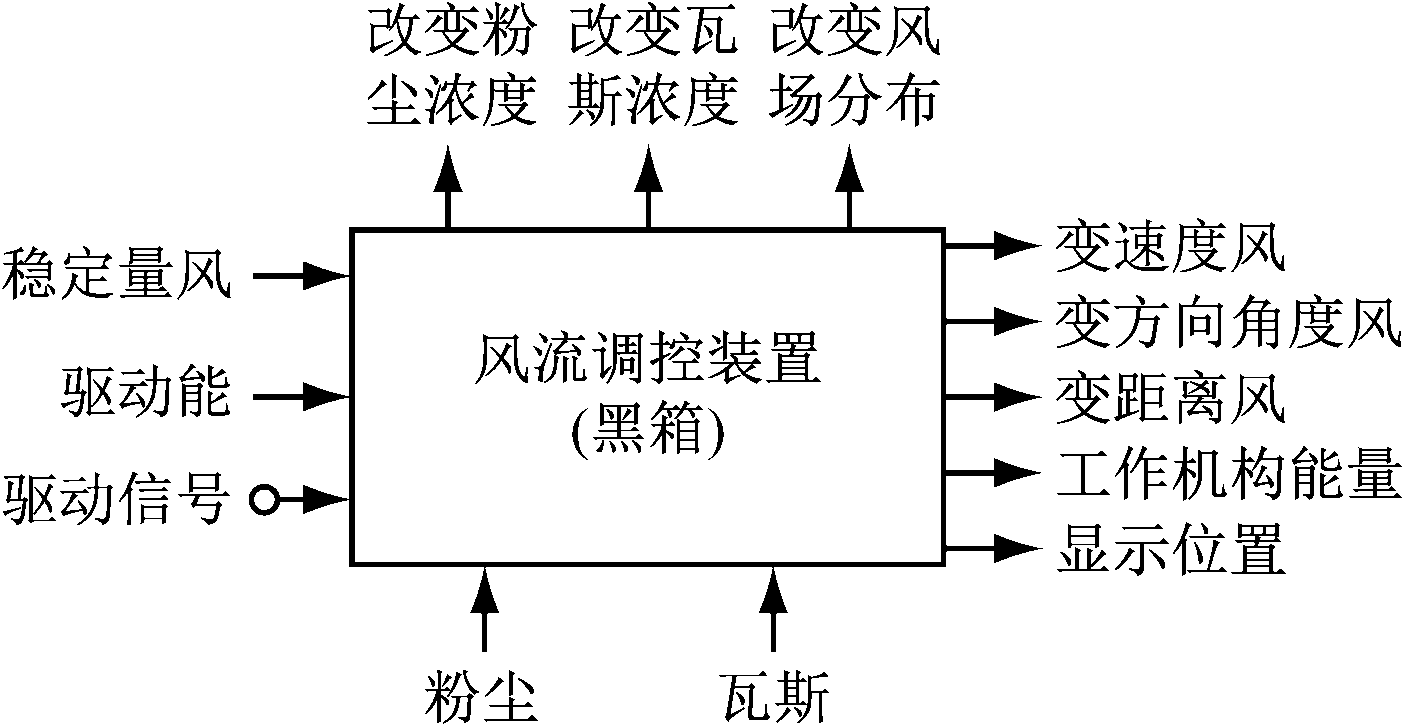

1.2 风流调控装置功能需求

针对掘进工作面原始风场存在的风流分布不合理问题及各种状况下的风流调控需求,综合考虑掘进工作面通风环境、通风布局及驱动源等因素,设计了一种可调节风筒出风口口径、角度及前后距离的气动式风流调控装置。利用黑箱原理[10]求解该装置的不同功能元,如图3所示。

图3 风流调控装置功能元

Fig.3 Function elements of air flow control device

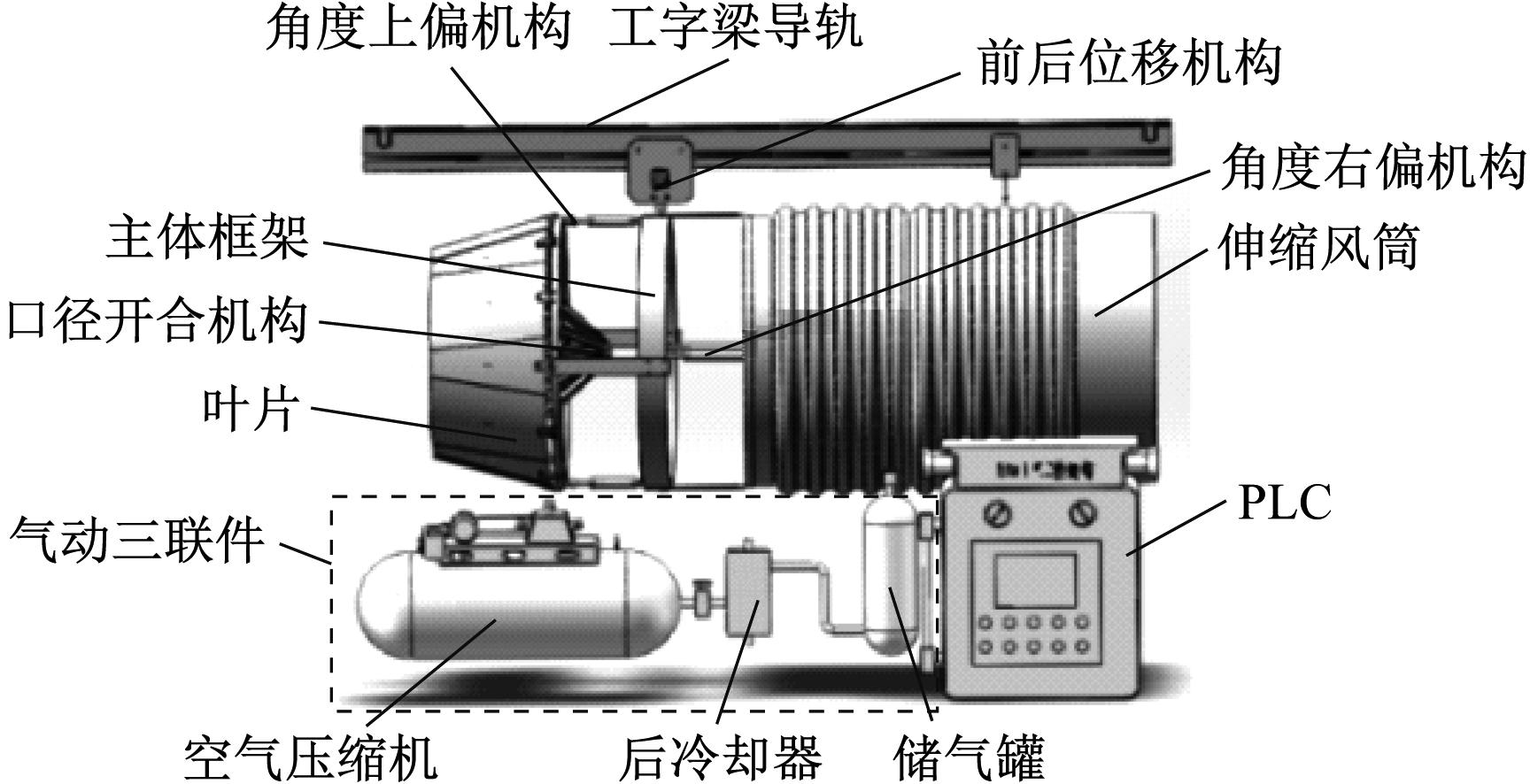

2 风流调控装置设计

根据风流调控装置功能需求,将其机械系统划分为角度偏转(右偏和上偏)机构、口径开合机构及前后位移机构。装置控制系统通过检测风流和粉尘浓度,根据控制规则发出控制信号,控制气动执行系统驱动机械系统运行,实现风流精准调控。

2.1 机械系统

角度偏转机构如图4(a)所示。将气压缸设置于装置主体框架,通过各气压缸的活塞杆往复运动驱动出风口发生角度偏转。

(a)角度偏转机构

(b)口径开合机构

图4 角度偏转与口径开合机构

Fig.4 Angle deflection mechanism and aperture opening and closing mechanism

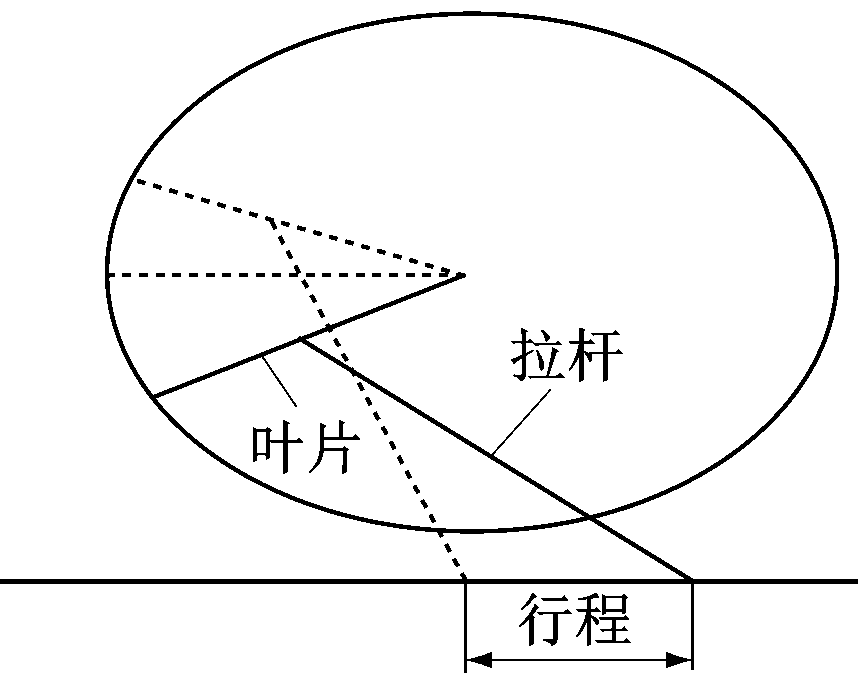

口径开合机构如图4(b)所示。安装在主体框架上的气压缸通过拉杆驱动风流调控装置前端叶片转动来实现口径开合功能。气压缸所需行程为

Sm=[L1-Lcos α/(2cos β)]cos β

(1)

式中:L1为拉杆长度;L为叶片长度;α为口径缩小到极限位置时与叶片原始状态的夹角;β为拉杆与风流调控装置中心线的夹角。

本文中L1=592 mm,L=350 mm,α=25°,β=46°,代入式(1)得Sm=253 mm。

前后位移机构主要包括滑移小车和工字梁导轨。将小车设置在导轨内,通过气动马达正反转驱动小车运动,实现出风口前后位移。

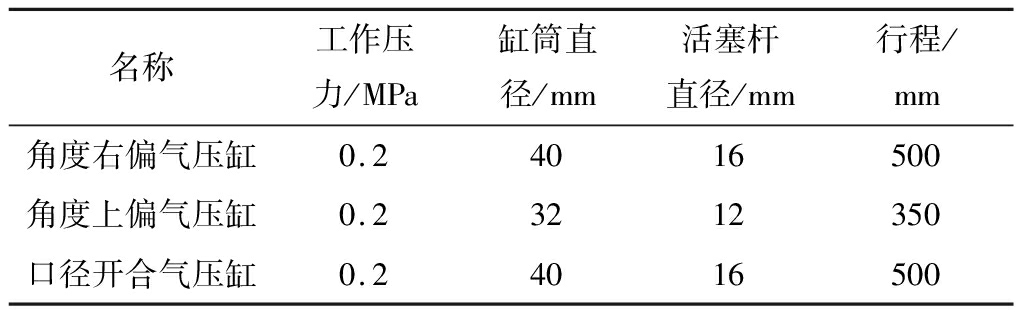

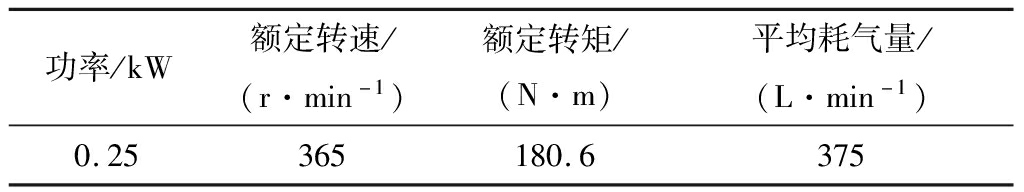

2.2 气动执行系统

在角度偏转机构和口径开合机构中采用气压缸作为执行部件,在前后位移机构中采用气动马达作为动力源。通过电磁换向阀实现方向和角度控制,并设置手动换向阀,用于在现场断电情况下完成对风流调控装置的操作。气压缸及气动马达设计参数分别见表1、表2。

表1 气压缸设计参数

Table 1 Design parameters of cylinder

名称工作压力/MPa缸筒直径/mm活塞杆直径/mm行程/mm角度右偏气压缸0.24016500角度上偏气压缸0.23212350口径开合气压缸0.24016500

表2 气动马达设计参数

Table 2 Design parameters of pneumatic motor

功率/kW额定转速/(r·min-1)额定转矩/(N·m)平均耗气量/(L·min-1)0.25365180.6375

角度右偏气压缸与口径开合气压缸的实际输出推力Fp、实际返回拉力Fd及平均耗气量qc分别为

(2)

(3)

(4)

式中:p为气压缸工作压力,MPa;D为缸筒直径,mm;η为气压缸效率,为80%;d为活塞杆直径,mm;N为1 min内活塞往复次数,N=1;S为气压缸行程,mm。

将参数值代入式(2)—式(4),得Fp=201 N,Fd=211 N,qc=37.68 L/min。同理得角度上偏气压缸的实际输出推力、实际返回拉力和平均耗气量分别为129 N,138 N,16.88 L/min。

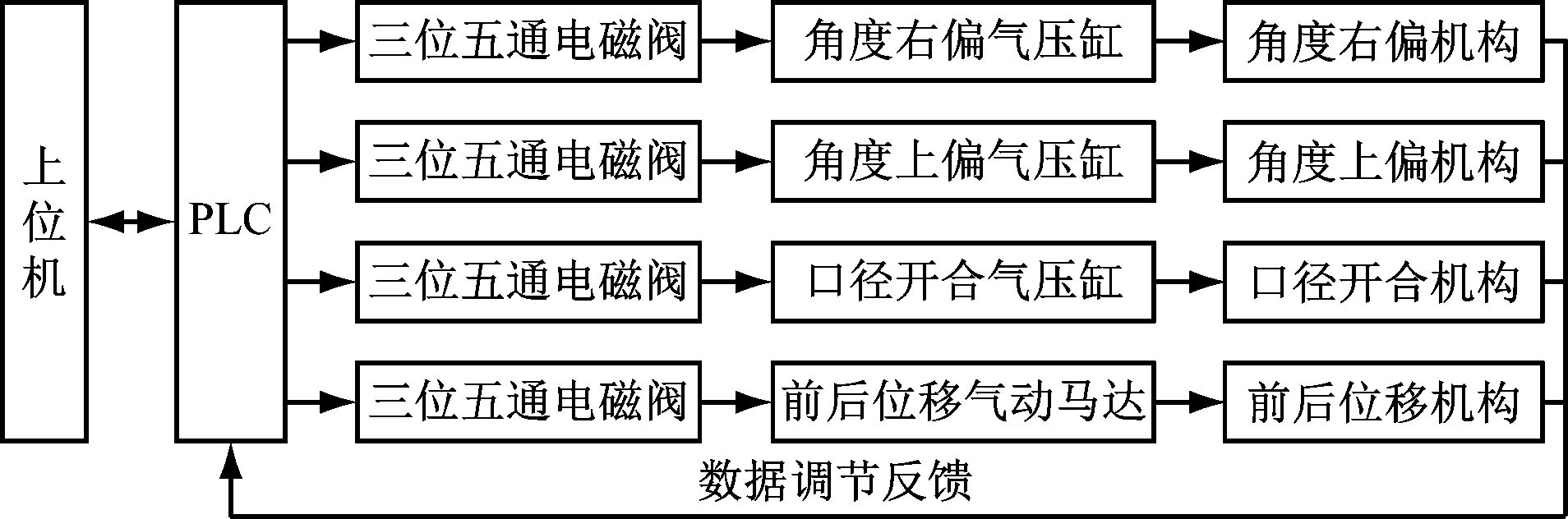

2.3 控制系统

风流调控装置控制系统硬件设计方案如图5所示。控制系统以PLC为核心,通过三位五通电磁阀接收PLC指令完成对各气压缸及气动马达的控制。PLC选用S7-200 Smart/CPU224CN[11]。

图5 风流调控装置控制系统硬件设计方案

Fig.5 Hardware design scheme of control system of air flow control device

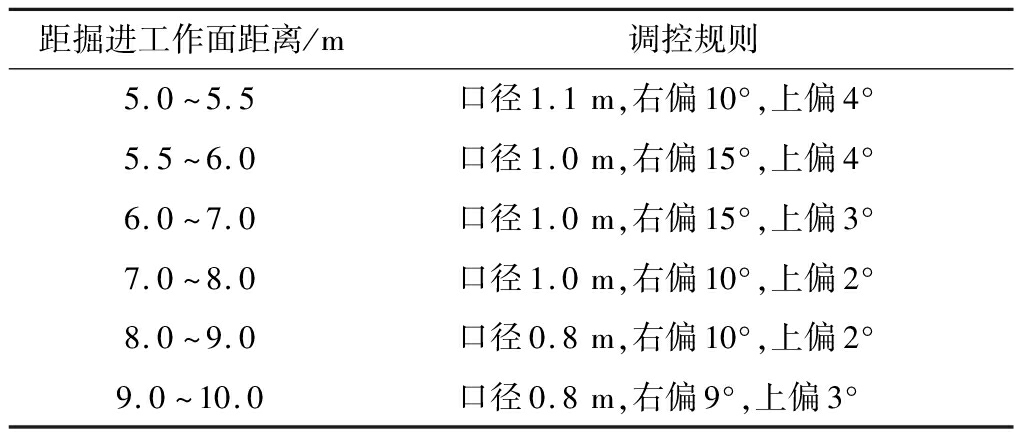

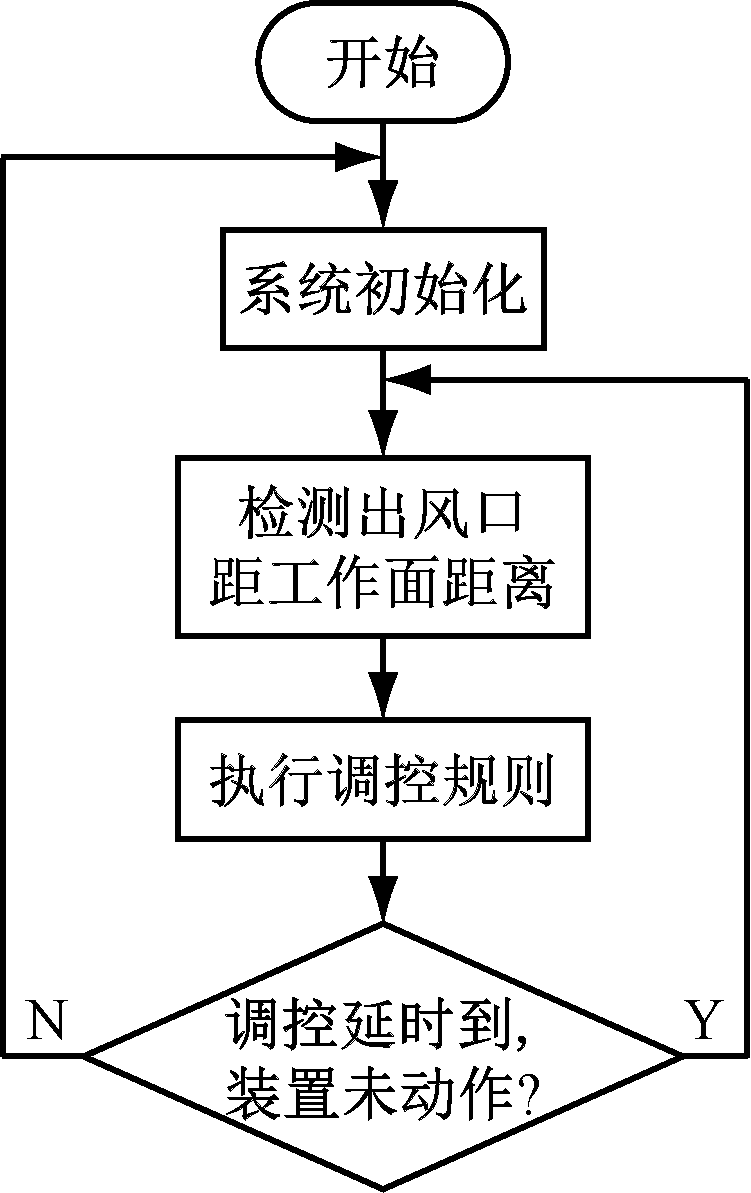

控制系统根据反馈的位移及角度信号,对机械系统进行不同距离下的角度偏转和口径调节。采用STEP 7 MicroWIN SMART软件根据控制规则(表3)编写控制程序,程序流程如图6所示。

表3 风流调控装置控制规则

Table 3 Control rules of air flow control device

距掘进工作面距离/m调控规则5.0~5.5口径1.1m,右偏10°,上偏4°5.5~6.0口径1.0m,右偏15°,上偏4°6.0~7.0口径1.0m,右偏15°,上偏3°7.0~8.0口径1.0m,右偏10°,上偏2°8.0~9.0口径0.8m,右偏10°,上偏2°9.0~10.0口径0.8m,右偏9°,上偏3°

图6 风流调控装置控制程序流程

Fig.6 Control flowchart of air flow control device

3 风流调控装置虚拟样机建立及仿真分析

3.1 虚拟样机三维模型

根据风流调控装置功能需求及总体设计方案,建立了装置虚拟样机,如图7所示。

图7 风流调控装置虚拟样机

Fig.7 Virtual prototype of air flow control device

3.2 机械系统有限元分析

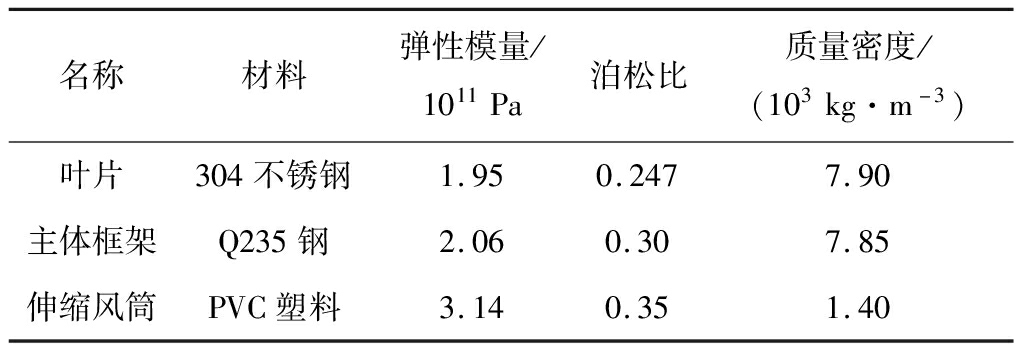

为验证风流调控装置机械系统的安全性,采用ANSYS Workbench有限元分析软件计算装置整体受力及变形情况。装置主要部件的材料参数见表4。

表4 风流调控装置材料参数

Table 4 Material parameters of air flow control device

名称材料弹性模量/1011Pa泊松比质量密度/(103kg·m-3)叶片304不锈钢1.950.2477.90主体框架Q235钢2.060.307.85伸缩风筒PVC塑料3.140.351.40

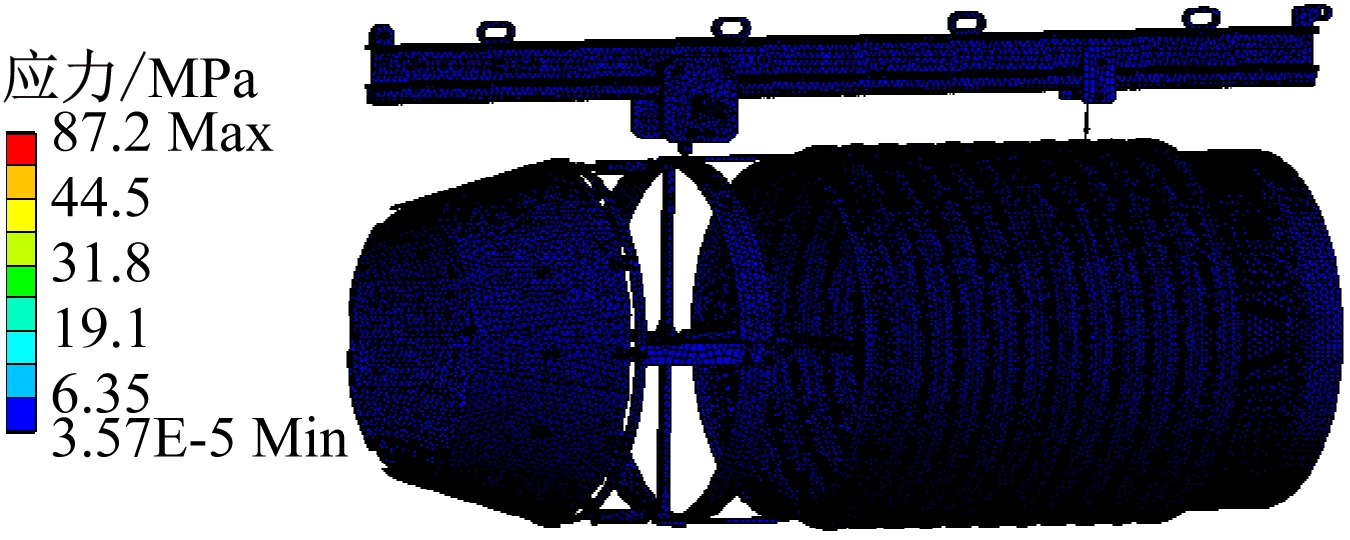

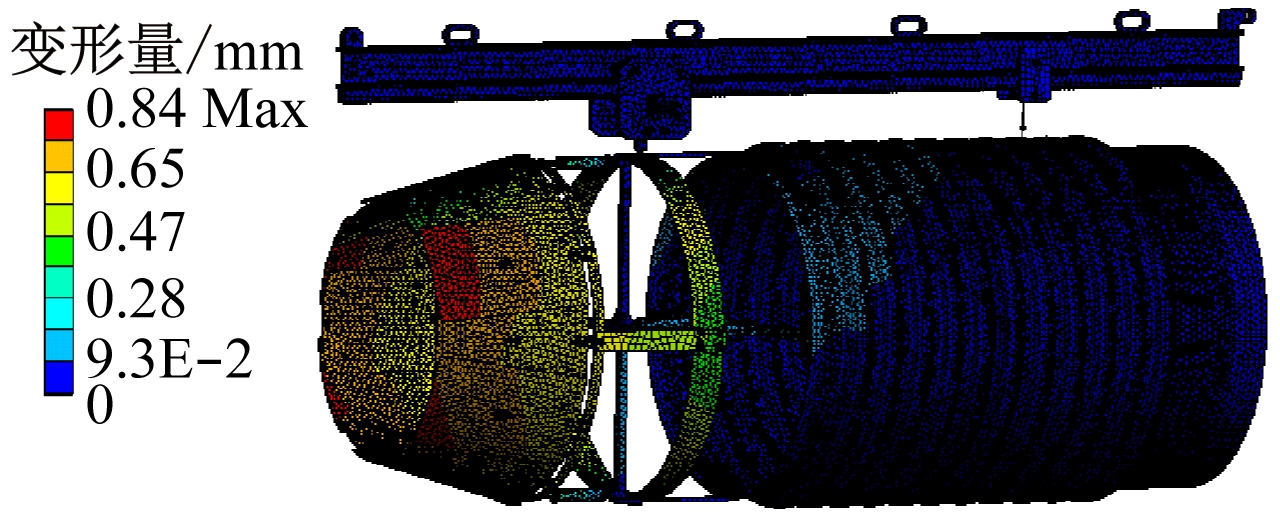

将虚拟样机模型导入ANSYS Workbench软件进行计算,对不参与计算的零部件进行结构简化,计算结果如图8所示。

(a)应力云图

(b)变形云图

图8 风流调控装置机械系统有限元分析结果

Fig.8 Finite element analysis results of mechanical system of air flow control device

由图8(a)可知:风流调控装置的最大应力为87.2 MPa,出现在伸缩风筒顶部和叶片与主体框架连接处;装置整体结构的安全系数为2.69,满足强度要求。

由图8(b)可知:风流调控装置的最大变形量为0.84 mm,出现在叶片最前端和伸缩风筒顶部位置;装置整体结构平均变形量为0.42 mm,变形程度低,对各零部件的影响较小。

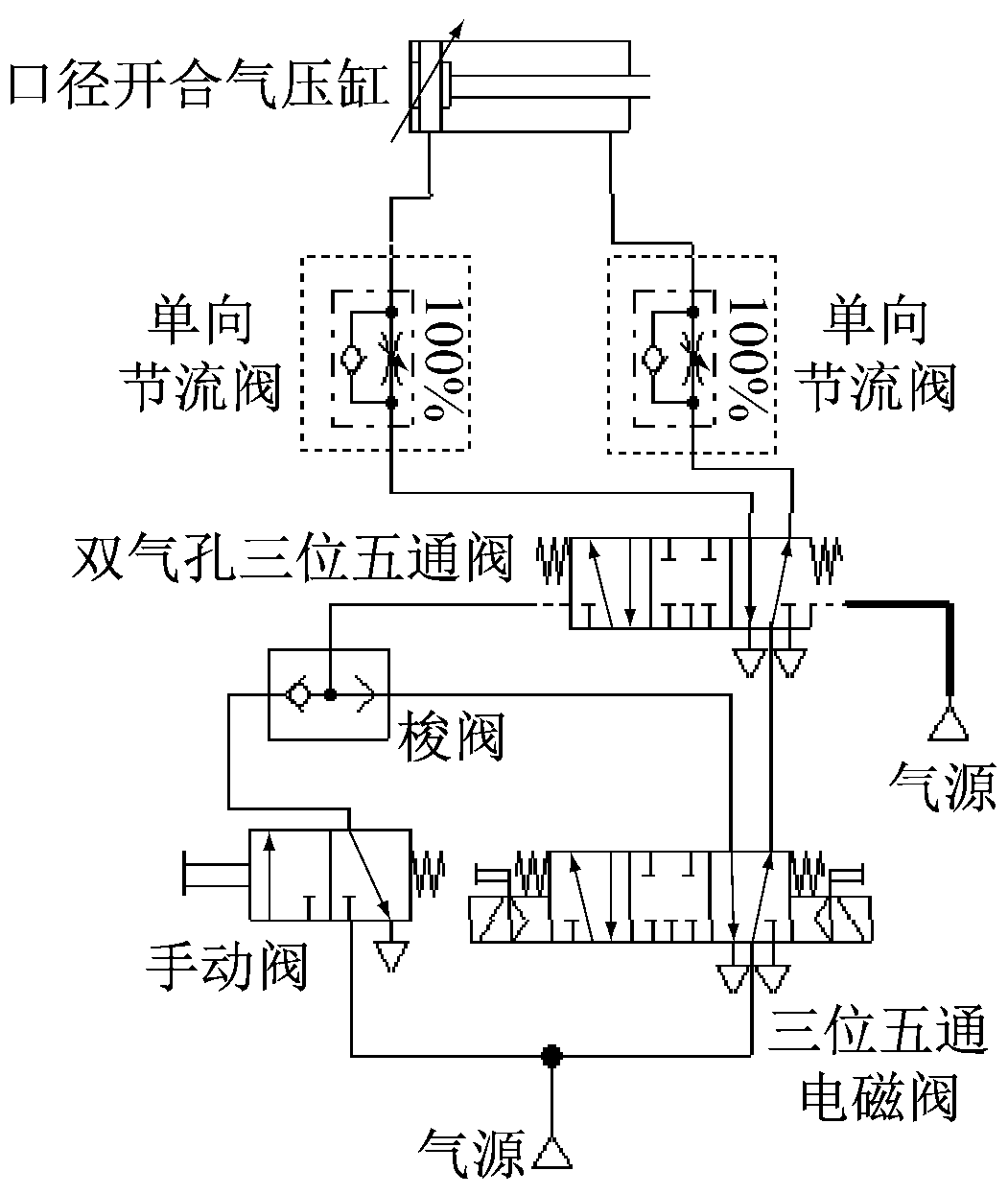

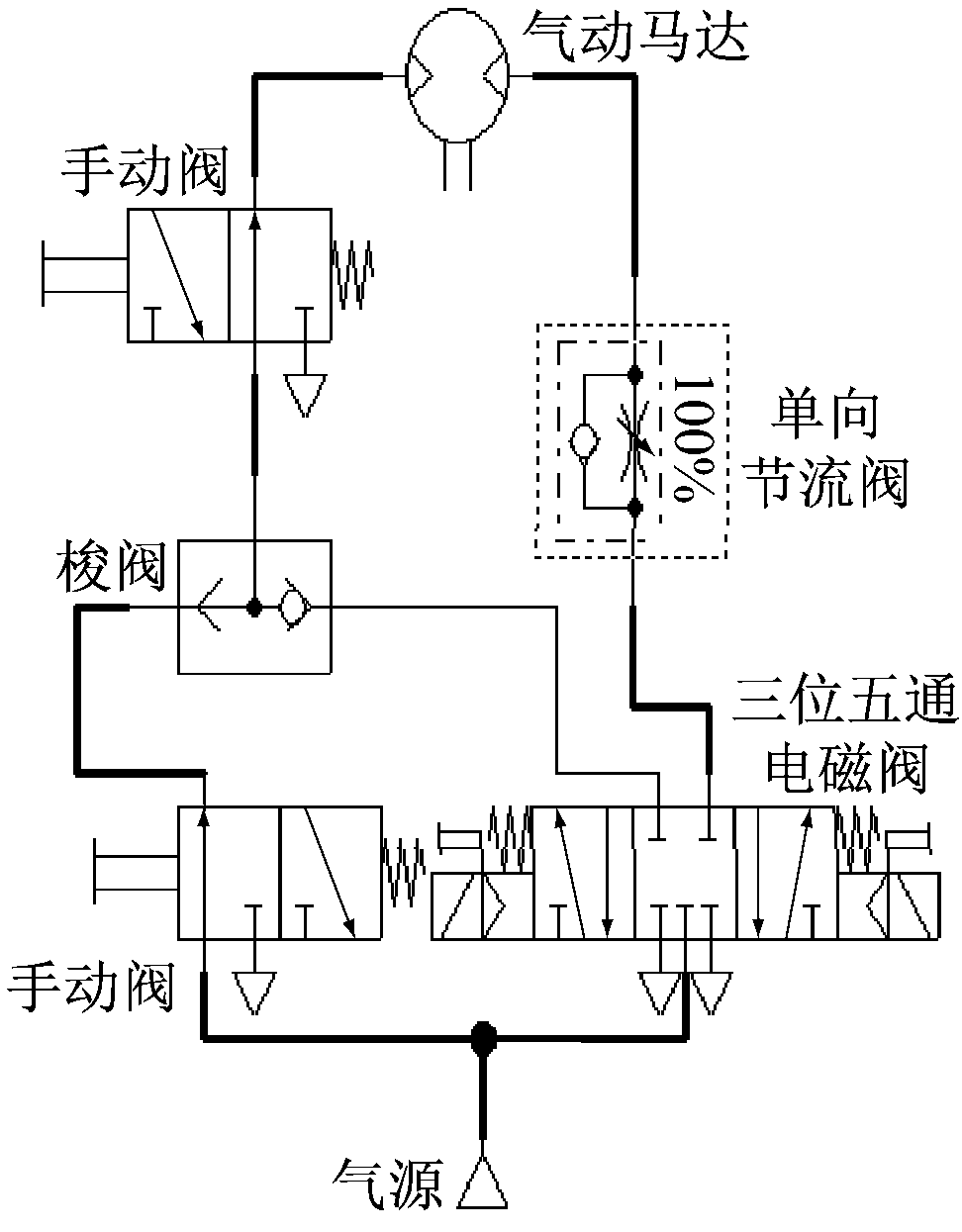

3.3 气动执行系统仿真

为验证风流调控装置气动执行系统的动态特性,采用FluidSIM软件对口径开合机构和前后位移机构的气动回路进行建模并仿真,如图9所示。

(a)口径开合机构

(b)前后位移机构

图9 气动执行系统仿真模型

Fig.9 Simulation models of pneumatic actuator

对口径开合机构气动回路进行仿真,结果表明:当三位五通电磁阀通电时,气压缸可按照PLC控制指令动作;当风流调控装置断电时,可通过手动阀操作口径开合机构。装置设置相关参数后,可完成既定动作。

对前后位移机构气动回路进行仿真,结果表明:在空气压力为0.2 MPa情况下,可以手动或PLC控制方式控制气动马达驱动前后位移机构动作,设置相关参数后回路运行平稳、可靠,未产生振动等状况。

4 风流调控装置测试

考虑到目前气动式风流调控装置物理样机在井下安装测试具有一定安全隐患,课题组研制了机械式风流调控装置,在柠条塔矿S1200-Ⅲ掘进工作面测试其风速及粉尘浓度调控效果,如图10所示。

(a)装置物理样机

(b)井下安装与测试

图10 风流调控装置现场测试

Fig.10 Field test of air flow control device

选取风筒出风口距工作面5,10 m处的风速与粉尘浓度进行分析,结果见表5。可看出采用风流调控装置后,工作面风速和粉尘浓度得到不同程度的改善。风筒出风口距工作面5 m时,司机处风速由调控前的0.16 m/s提高至0.28 m/s,满足《煤矿安全规程》规定的0.25~4 m/s要求,粉尘浓度由调控前的532 mg/m3下降为291 mg/m3,降幅为45.3%;行人呼吸带粉尘浓度由调控前的392.4 mg/m3下降至261.4 mg/m3,降幅为33.4%。出风口距工作面10 m时,司机处粉尘浓度由调控前的277 mg/m3下降为165 mg/m3,降幅为40.4%;行人呼吸带风速由调控前的0.20 m/s上升至0.48 m/s,粉尘浓度由调控前的259.2 mg/m3下降为170.2 mg/m3,降幅为34.3%。

表5 测试结果

Table 5 Test results

工况风速/(m·s-1)粉尘浓度/(mg·m-3)司机处行人呼吸带司机处行人呼吸带调控前0.160.80~1.89532392.4l=5m调控后0.280.45~1.24291261.4调控前0.340.20277259.2l=10m调控后0.630.48165170.2

5 结论

(1)通过分析柠条塔矿S1200-Ⅲ掘进工作面原始风场存在的问题及风流调控需求,提出了一种气动式风流调控装置设计方案,通过PLC控制气压缸或气动马达实现出风口角度偏转、口径开合、前后位移,从而实现风流调控。

(2)采用ANSYS Workbench软件对风流调控装置机械系统的安全性进行了有限元分析,得到装置最大应力为87.2 MPa,安全系数为2.69,满足结构强度要求;最大变形量为0.84 mm,平均变形量为0.42 mm,变形程度较低。采用FluidSIM软件对气动执行系统进行了仿真分析,结果表明风流调控装置可自动或手动完成既定动作,且运行平稳、可靠,未出现振动等状况。

(3)对风流调控装置进行了井下测试,结果表明:在风筒出风口距工作面5 m时,司机处与行人呼吸带风流分布更合理,粉尘浓度较调控前分别降低了45.3%和33.4%;出风口距工作面10 m时,司机处与行人呼吸带风速均达到《煤矿安全规程》要求,粉尘浓度较调控前分别降低了40.4%和34.3%。

[1] 宁小亮.2013—2018年全国煤矿事故规律分析及对策研究[J].工矿自动化,2020,46(7):34-41.

NING Xiaoliang.Law analysis and counter measures research of coal mine accidents in China from 2013 to 2018[J].Industry and Mine Automation,2020,46(7):34-41.

[2] 王晓珍.煤巷掘进过程中粉尘浓度影响因素分析[J].中国安全生产科学技术,2011,7(4):75-79.

WANG Xiaozhen.Analysis of dust concentration influence factor in coal roadway driving[J].Journal of Safety Science and Technology,2011,7(4):75-79.

[3] 李雨成,李智,高伦.基于风流及粉尘分布规律的机掘工作面风筒布置[J].煤炭学报,2014,39(增刊1):130-135.

LI Yucheng,LI Zhi,GAO Lun.Arrangement of air duct in tunneling working face based on the distribution laws of airflow and dust[J].Journal of China Coal Society,2014,39(S1):130-135.

[4] 王春霞,赵忠义.风筒出口至迎头距离对流场分布的影响[J].工业安全与环保,2019,45(5):96-98.

WANG Chunxia,ZHAO Zhongyi.Influence of the distance from the ventilation outlet to heading face on the flow field[J].Industrial Safety and Environmental Protection,2019,45(5):96-98.

[5] 王春霞,徐文,彭斌.风筒风速对瓦斯及粉尘分布规律的影响[J].煤炭技术,2015,34(11):136-138.

WANG Chunxia,XU Wen,PENG Bin.Influence of air duct wind speed on distribution of gas and dust[J].Coal Technology,2015,34(11):136-138.

[6] 龚晓燕,侯翼杰,赵宽,等.综掘工作面风筒出风口风流智能调控装置研究[J].煤炭科学技术,2018,46(12):8-14.

GONG Xiaoyan,HOU Yijie,ZHAO Kuan,et al.Study on intelligent control device for airflow of air duct outlet in fully-mechanized heading face[J].Coal Science and Technology,2018,46(12):8-14.

[7] GONG Xiaoyan,ZHANG Xinyi,WU Yue,et al.Study on gas field optimization distribution with parameters adjustment of the air duct outlet for mechanized heading face in coal mine[C]//IOP Conference Series: Earth and Environmental Science, Singapore,2017:1-6.

[8] GONG Xiaoyan,JIA Congcong,SUN Kang,et al.Distribution law and prediction model of dust concentration under airflow adjustment in fully mechanized heading face[J].Mathematical Problems in Engineering,2019(3):1-17.

[9] 国家安全生产监督管理总局.煤矿安全规程[M].北京:煤炭工业出版社,2016.

State Administration of Work Safety.Coal mine safety regulations[M].Beijing:Coal Industry Press,2016.

[10] 张鄂.现代设计理论与方法[M].北京:科学出版社,2007.

ZHANG E.Modern design theory and method[M].Beijing:Science Press,2007.

[11] 王兆义.可编程序控制器的技术热点和选型建议[J].电世界,2015,56(5):1-3.

WANG Zhaoyi.Technical hotspot and selection suggestion of PLC[J].Electric world,2015,56(5):1-3.