0 引言

我国煤炭资源储量大,煤炭在我国一次性能源生产和消费中一直占据十分重要的地位[1-2],以煤炭为主的能源生产与消费结构在短期内难以改变。但当前我国存在大量不洁净煤炭生产和煤炭低效率利用问题,不仅导致资源浪费,还严重破坏了生态环境。为实现能源结构优化,使煤炭生产适应我国国民经济发展需求,亟需发展洁净煤技术。

煤炭洗选加工是洁净煤技术的基础和源头[3],它是利用物理或化学处理方法,降低原煤中的杂质(如灰分、硫、水分等),以改善煤质,达到降低环境污染和提高能源利用效率的目的。我国煤种齐全、煤质差别大,需采用跳汰、重介质、浮选、风选等不同选煤工艺来满足特定的产品要求[4]。其中,重介质选煤以分选精度高、密度调节范围宽、处理量大、易于实现自动控制等特点[5-6],得以迅速发展和广泛应用。

采用传统控制方法(如PID等)实现重介质选煤过程自动控制的方式基于单变量、单回路,存在能耗高、表征精煤产品质量的灰分含量波动大等问题,影响选煤厂生产稳定性和经济效益。先进控制包含建模、预测、控制策略设计、故障诊断等技术,旨在改善过程动态性能,使过程变量更接近其优化值、系统运行更接近最优状态[7],从而达到提高生产运行稳定性和安全性、确保产品质量、降低生产成本、减少环境污染等目的[8]。基于上述特点,先进控制在重介质选煤过程中的应用研究得到了众多学者的关注。随着计算机技术的发展、对影响重介质选煤生产过程相关因素认知的提高、自动控制技术的应用及工艺水平的进步,重介质选煤过程先进控制技术逐步发展,不仅稳定了选煤产品的生产,还优化了选煤过程的质量和能耗指标,节约了成本,促进了重介质选煤过程从自动化与信息化向智能化与智慧化方向发展[9]。

本文在分析重介质选煤过程的典型工艺流程、先进控制结构及控制难点的基础上,综述了重介质选煤过程先进控制研究现状,并对其发展方向做了进一步展望。

1 重介质选煤工艺

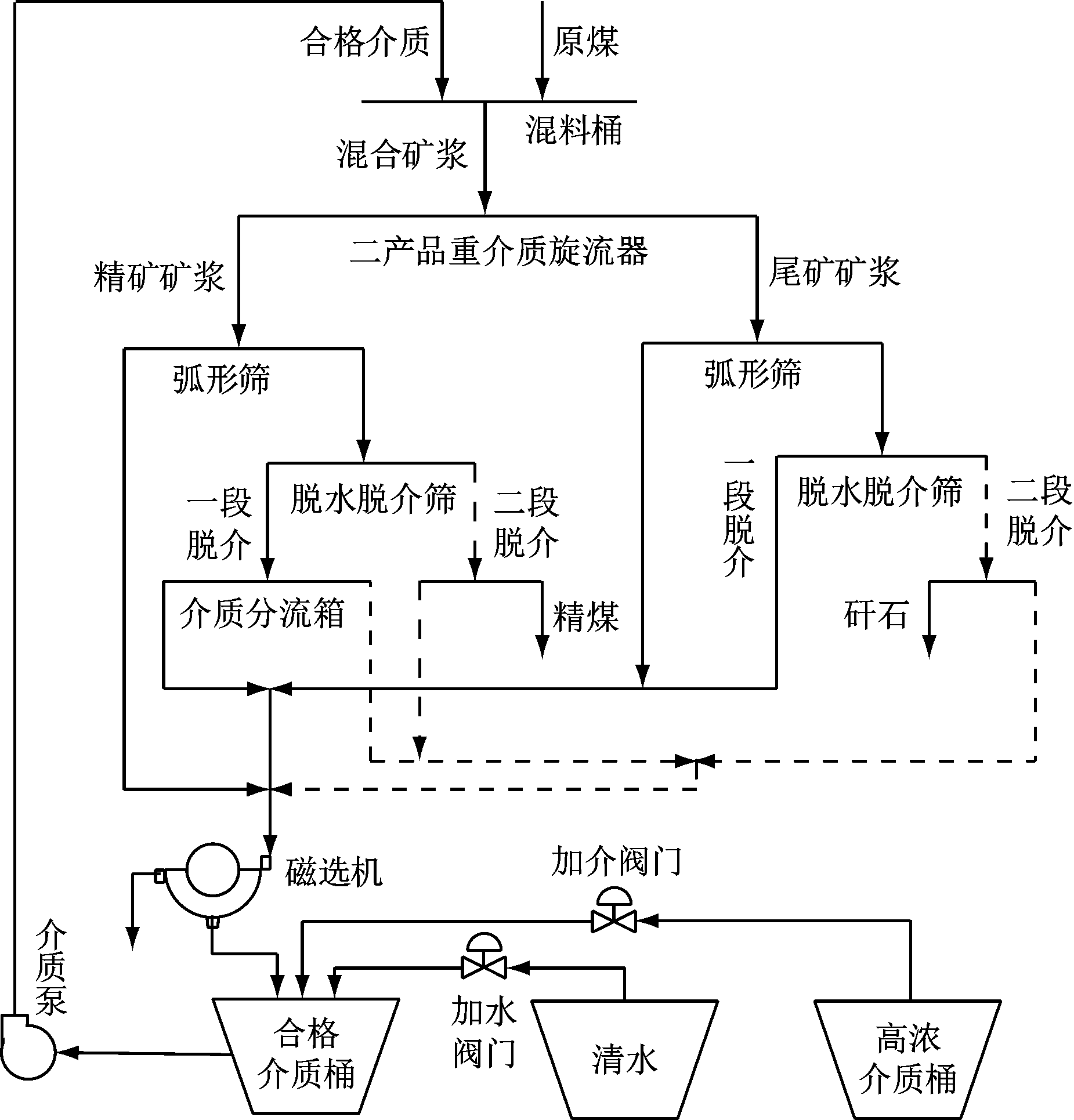

重介质选煤是用密度介于净煤与矸石之间的磁性物和水混合后作为介质进行分选的方式[10],主要由混料桶、重介质旋流器、磁选机、弧形筛、脱水脱介筛、合格介质桶、介质泵等组成,如图1所示。

图1 重介质选煤工艺

Fig.1 Dense medium coal separation technology

重介质旋流器是矿物分离的重要设备,分为二产品和三产品重介质旋流器。本文主要介绍采用二产品重介质旋流器的选煤工艺,其包括矿浆混合、矿物分选、介质回收与悬浮液再造3个过程。

(1) 矿浆混合过程。原煤经过脱泥脱水处理后,与重介质悬浮液一起在混料桶中充分混合形成矿浆,随后送入重介质旋流器进行分选。

(2) 矿物分选过程。混合矿浆在重介质旋流器中开始分选,密度比重介质悬浮液低的精煤上浮并从溢流口排出,为精矿矿浆;高密度的煤矸石下沉从底部排出,为尾矿矿浆。精矿和尾矿矿浆经过弧形筛和脱水脱介筛处理后,分别作为精煤和矸石进入后续作业。

(3) 介质回收与悬浮液再造过程。经分选后,悬浮液中的重介质通过磁选机回收,返流入合格介质桶。在分选和回收过程中不可避免地发生介质损耗,为保证重介质悬浮液密度维持在一定水平,需要在合格介质桶中加入一定的高浓介质与补加水,与回收介质充分混合,形成密度合格的重介质悬浮液,进入混料桶进行矿浆混合。

2 重介质选煤过程先进控制结构

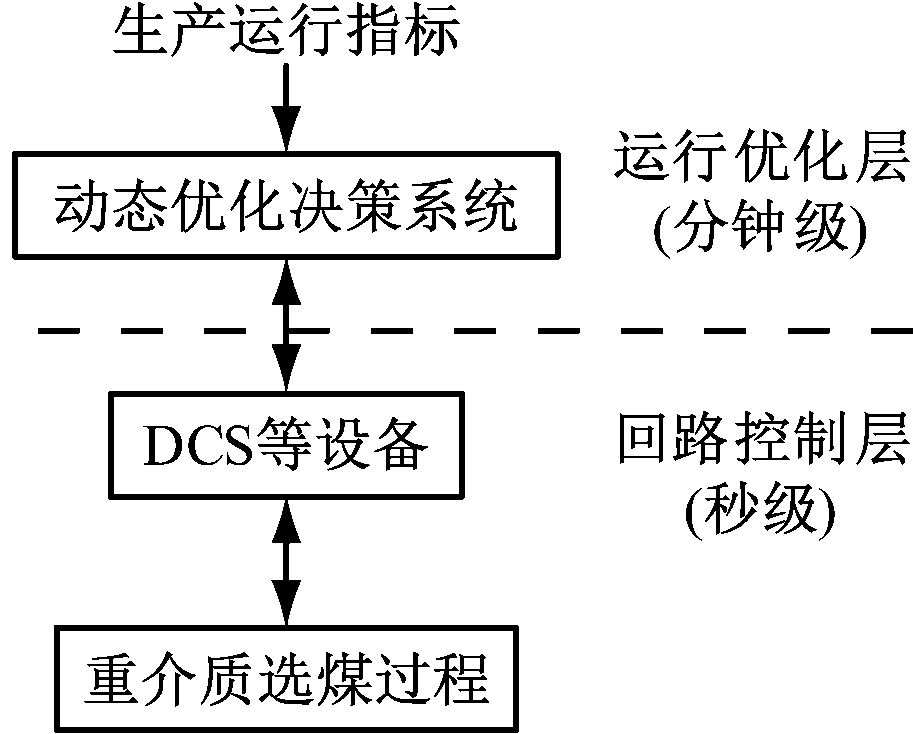

重介质选煤过程先进控制通常包括回路控制层和运行优化层,如图2所示。

图2 重介质选煤过程先进控制结构

Fig.2 Advanced control structure of dense medium coal separation process

运行优化层面向分选运行过程,目标是根据计划调度部门给出的生产运行指标,结合当前生产工况,动态优化重介质悬浮液密度等回路设定值;回路控制层面向密度、流量等回路过程,目标是通过DCS(Distributed Control System,分布式控制系统)等设备实现回路设定值的快速跟踪。由于分选运行过程与回路过程分别具有慢、快时间尺度特性,所以运行优化层与回路控制层的控制周期分别设置为分钟级和秒级[11]。此外,实际重介质选煤工艺中各过程快慢特性不统一,使得信号采样周期和控制刷新周期不一致,导致多种采样速率特性。

可见重介质选煤是一个多时间尺度和多速率并存的复杂工业过程,其先进控制算法及系统设计具有相当难度。

3 重介质选煤过程先进控制难点分析

重介质选煤过程先进控制涉及的设备和仪器仪表众多,且选煤工艺复杂,具有强非线性、多变量耦合、时变性等特性,并易受多种干扰影响,具体如下。

(1) 重介质选煤过程具有强非线性,难以精确建模。传统的过程控制系统主要基于线性模型进行设计与开发,然而重介质选煤过程具有明显的强非线性,如混合矿浆流量、合格重介质悬浮液流量与原煤进料速率之间,重介质悬浮液密度与精煤产品的灰分含量之间均呈现明显的非线性动态关系。尽管可以对重介质选煤过程进行假设和简化以节约建模成本,但完整的运行过程仍难以用精确数学模型进行描述,导致难以基于模型设计重介质选煤过程先进控制系统。

(2) 过程变量耦合。重介质选煤过程的多变量动态特性使其运行指标与各过程变量之间存在强耦合和交互作用,如重介质悬浮液的密度变化会导致注入合格介质桶中的高浓介质和水的流量发生改变,最终影响重介质旋流器分选效果。过程变量的耦合特性会导致重介质选煤过程控制效果变差,调节时间长,阻碍运行指标快速跟踪控制。

(3) 生产过程动态时变。在实际生产过程中,原煤的进料速率、粒度、杂质含量会在较大范围内频繁波动,弧形筛和脱水脱介筛的筛选效果并非一成不变,重介质旋流器的分选效果受悬浮液密度、压力等影响。这些因素都会随时间变化而变化,在一定程度上改变选煤过程的动态特性。若对过程模型或先验知识的掌握不够全面,动态特性将最终影响重介质选煤过程先进控制系统的稳定性。

(4) 不确定干扰多。重介质选煤过程受到多源干扰和动态因素的影响。除原煤进料速率、原煤性质外,重介质旋流器的结构参数、旋流器中重介质悬浮液的黏度及煤泥含量等均会不同程度地影响分选效果[12]。如随着原煤不断输入,旋流器中悬浮液的煤泥含量逐渐增加,悬浮液的稳定性提高,但悬浮液黏度增大,将迅速降低旋流器中的矿粒沉降速度,导致设备生产能力下降,降低分选效率[13]。此外,不确定干扰和动态因素会使重介质选煤过程的机理更加复杂,可能导致控制系统中的过程变量超出正常运行范围,也不利于运行指标控制。

(5) 关键参量难以实时精确感知。灰分是反映重介质选煤过程精煤产品质量的重要指标,但在实际生产过程中,受技术或经费的限制,灰分含量往往通过人工化验获得,过程繁琐、耗时长。尽管部分选煤厂已经开始使用灰分检测仪在线检测灰分,但检测结果易受外部环境的干扰,误差较大[14],仅可作为参考。由于灰分等关键指标难以实时检测,无法保证控制系统性能,所以难以实现全流程先进控制。

重介质选煤过程的复杂特性给先进控制系统设计带来了极大挑战。国内外学者从过程建模、回路控制层的重介质悬浮液密度控制、运行优化层的精煤灰分控制等方面,开展了重介质选煤过程先进控制研究与探索。

4 重介质选煤过程建模

先进控制是一种基于数学模型的控制策略。为便于重介质选煤过程实施先进控制,确保重介质选煤过程的稳定性,保障选煤厂经济效益,需要充分理解其生产过程,以建立数学模型。目前重介质选煤过程先进控制数学模型主要包括以下4种。

(1) 静态模型。T. Napier-Munn[15]将分配系数作为相对密度和矿石粒度的函数,得到了重介质旋流器模型。I. A. Scott等[16]使用类似方法设计了一种表示分选效率的模型。B. V. Rao[17]采用Weibull方程建立了整合原煤粒度和密度分区的效率模型。以上均为静态模型,不适用于包含时变参数的动态控制系统设计。

(2) 流体力学模型。基于流体力学的重介质旋流器模型已被用于研究重介质分选过程机理。M. S. Brennan[18]提出了代数滑动混合模型,利用CFD (Computational Fluid Dynamics, 计算流体动力学)求解雷诺平均纳维-斯托克斯方程。黄波等[19]分析了重介质旋流器内部悬浮液速度场、密度场、压力梯度场和黏度场,同时对旋流器分选过程中的煤粒运动行为及分选效果评价展开研究。然而,C. Cortés等[20]指出,由于流体具有非定常特性,CFD建模通常需要进行大涡模拟或数值模拟,成本巨大,且CFD模型过于复杂,不适用于控制系统设计。

(3) 质量守恒模型。为了便于设计重介质选煤过程先进控制系统,E. J. Meyer等[21-22]根据质量守恒原理,对重介质选煤过程中的各设备,如单层筛、双层筛、混料桶、重介质旋流器等进行了动态特性分析,最终建立了全流程动态模型,主要包括以向合格介质桶中所加重介质和水的流量为输入、重介质悬浮液密度为输出的回路过程模型,以及以重介质悬浮液密度为输入,分别以灰分、水分和挥发分等精煤产品中杂质含量为输出的运行过程模型,并结合实际工厂数据进行模型参数辨识和模型验证。该质量守恒模型能够基本保证准确性,但由于进行了大量的简化和假设,不可避免地忽略了众多影响因素,如设备结构参数、重介质悬浮液黏度等,与实际生产过程有差距,也并不适用于所有选煤系统。若选煤厂设备或煤质等稍有区别,便难以直接应用该模型设计重介质选煤过程先进控制系统。

(4) 数据驱动模型。随着信息和计算机技术的迅速发展,数据驱动建模方法得到了广泛关注。数据驱动模型结构统一,准确度高,无需对工业生产过程的机理进行仔细分析,仅利用生产过程中大量隐含生产运行的各类信息数据,即可从中获取重要信息[23]。因此,基于神经网络、支持向量机等机器学习技术的数据驱动模型逐渐在重介质选煤过程先进控制中得到应用[14,24-26]。Dai Wei等[25]采用模拟退火算法自动设置批量向网络中所加节点块的大小,设计了基于块增量的随机配置网络建模方法,并以选煤过程为背景,建立了以原煤进料速率、重介质悬浮液密度为输入,精煤灰分含量为输出的预测方案。该类研究成果主要用于灰分含量在线估计与预测,难以用于控制系统设计。此外,实际生产中的干扰因素会导致采样误差,导致数据驱动模型的精确性难以得到持续保障。

可见重介质选煤过程建模要求研究人员充分研究选煤过程机理和特性。尽管目前已有较多研究成果,但重介质选煤生产是同时满足物料平衡和能量平衡的过程,工况复杂、耦合性强,且伴随多源干扰,因此重介质选煤过程建模仍是当前的研究热点与难点。

5 重介质悬浮液密度控制

重介质悬浮液密度对分选效果的影响最直接、最重要,直接决定精煤质量和产率[27]。当前重介质悬浮液密度控制的研究集中于稳定控制,通过自校正控制[28]、模糊控制[29-30]、无模型自适应控制[24]等先进控制方法解决上文所述控制难点,具体可分为基于模型和数据驱动两类。

(1) 基于模型的重介质悬浮液密度控制。针对重介质选煤过程的非线性和多变量耦合特点,赵春祥等[28]以三产品重介质旋流器为研究对象,建立了简化的重介质选煤过程悬浮液密度控制模型和煤泥含量预测模型,采用自校正控制求解过程变量。郝继飞等[27]研究了悬浮液密度与合格介质桶体积之间的耦合关系,建立了重介质悬浮液密度控制系统预测模型。陈章宝[30]采用PID控制及基于继电反馈的自整定算法,实现了在线调节重介质悬浮液密度设定值。

(2) 数据驱动的重介质悬浮液密度控制。重介质选煤过程具有强非线性和复杂机理,可能导致机理模型面临复杂度和阶数太高、准确性和适应性低等问题,甚至难以建模。数据驱动建模和控制方法为重介质悬浮液密度控制系统设计提供了更广阔的思路和更有效的手段,基于数据模型或无模型的控制方法逐渐得到应用。孟凡芹等[31]研究了重介质悬浮液密度和液位系统的动态特性,设计了液位和密度的多变量模糊控制方法,但相对简单的模糊处理会降低控制精度和系统动态性能。邱佳楷等[26]将悬浮液密度实际值与设定值的偏差、合格介质桶液位实际值、水阀开度等过程变量作为模型输入量,以合格介质桶的液位为输出量,采用BP神经网络训练模型,并在此基础上提出了一种重介质悬浮液密度宽域智能控制方法。李停[24]基于神经网络预测模型,采用基于最大最小蚂蚁系统优化的抗滞后无模型自适应控制算法实现重介质悬浮液密度跟踪控制。

上述重介质悬浮液密度先进控制方法为稳定选煤生产提供了重要保障,但对其提质增效并没有很好的效果,原因是回路控制器虽然决定了悬浮液密度对其设定值的跟踪效果和响应速度等,但正确选择设定值更为重要,而当前主要通过人工方式设定悬浮液密度设定值,具有主观性和随机性,无法保证设定值适用于边界条件频繁变化的工况,导致难以实现系统最优化运行[32]。因此,重介质选煤过程先进控制不仅要实现密度等基础回路的自动控制,还要能优化回路设定值,实现灰分等产品质量与效率等生产运行指标的控制。

6 精煤灰分控制

精煤灰分是衡量重介质选煤产品质量的重要指标,主要由重介质悬浮液密度和重介质旋流器入口压力控制[9]。重介质旋流器入口压力通常设定为一定工作范围内的常值[33],因此灰分含量主要通过调整重介质悬浮液密度来实现控制。在实际生产过程中,通常由操作员根据检测的精煤灰分含量,凭借知识经验给出重介质悬浮液密度设定值,然后采用以PID算法为基础的PLC基础回路控制系统,调整加介和加水流量,使重介质悬浮液密度跟踪其设定值,从而实现精煤灰分控制,保证产品质量。由于人工测定灰分具有严重滞后性,该类知识型控制系统无法保证实时性。另外因选煤过程工况十分复杂,选煤专家很难保证其基于知识和经验所给出的重介质悬浮液密度设定值适用于当前工况,使得重介质悬浮液密度设定值往往不能及时准确地得以调整,导致精煤灰分偏离目标值,生产出不合格精煤。

重介质选煤过程先进控制的最终目标是实现灰分的优化控制。Zhang Lijun等[34]基于机理模型[21],在多种运行条件约束下,采用MPC(Model Predictive Control, 模型预测控制),通过在线优化回路设定值,实现了对灰分的控制,并使用选煤厂原煤进料速率,在多种不确定性并存的情况下,证明了该方法在实际动态环境下的可靠性。黄罡[35]对文献[34]中方法进行了改进,设计了精煤产品质量和能耗2个运行优化指标,提出了一种重介质选煤过程的稳定多目标经济模型预测控制算法。此外,Zhang Lijun等[36]针对重介质选煤过程的多时间尺度特性,提出了一种双回路控制算法:外环控制器用于使灰分尽可能逼近设定值,其由前馈控制器和闭环MPC组成;内环控制器采用MPC调节合格介质桶中磁铁粉和水的补充量。代伟等[10]为了解决重介质选煤过程的强非线性和时变问题,基于动态模型,利用先验知识和在线运行数据,提出了一种模型与数据混合驱动的重介质选煤过程自适应运行反馈控制方法,在假设基础回路悬浮液密度可以在短时间内跟踪其回路设定值的基础上,实现了对精煤灰分的跟踪控制。陆文捷[11]、张凌智等[37]进一步考虑了基础回路过程的双速率特性,即输出采样周期和控制刷新周期不一致,针对回路控制层近似线性化模型已知、运行优化层模型未知的重介质选煤过程,提出了集成MPC、提升技术与基于 actor-critic 结构的设定值优化算法的多速率分层运行优化控制方法,实现了对精煤灰分的优化控制。

上述精煤灰分控制方法在应对非线性、时变性、多变量耦合和多源干扰问题方面取得了重要进展,对实现重介质选煤过程的智能化和智慧化具有重要意义。

7 总结与展望

尽管现有重介质选煤过程先进控制方法成果颇丰且已经逐步应用到选煤厂中,但理论研究及其实际应用仍有待完善。现有的先进控制方法还未全面解决多时间尺度、多速率下的强非线性、强耦合性等复杂特性所带来的挑战性难题,亟需理论与技术的共同发展。

重介质选煤过程应结合自身特性,利用现有的研究成果,顺应先进控制与人工智能技术的发展趋势,在实现稳定生产、提质增效、降低能耗和生产成本的同时,大力发展面向重介质选煤的大数据平台建设,进一步提升知识和数据驱动的控制与优化方法的性能和稳定性,并通过建设实验平台,从理论探索向实际应用迈出重要一步。

(1) 基于大数据的重介质选煤可视化平台建设。大数据技术已进入煤炭行业[38],并开始在选煤过程中得到应用。大数据是实现重介质选煤智能化的基础,实时收集生产过程中的大数据可以挖掘出新的知识和生产规律,有利于对生产指标进行分析和预测,同时实际生产数据的可视化也便于对重介质选煤生产实施进一步的优化决策与控制。

(2) 面向重介质选煤过程的知识和数据混合驱动的智能优化与控制。其目标是在满足对应的用户需求和设定的经济效益前提下,根据当前生产工况和过程变量,自主分析并调节对应的控制系统参数,实现各生产环节的协同优化与控制。

(3) 产品质量与效率预测方法研究。本文所述重介质选煤过程先进控制方法均是建立在灰分等指标可实时、准确测量的基础上进行的理论探索,缺少对实际过程中该技术实施难度的考量,如用于选煤厂在线检测精煤灰分的灰分检测仪等传感器的安装和维护费用高昂,且易受到外部因素干扰,导致测量值与实际值之间存在较大误差。因此,针对灰分等产品质量与效率的预测方法也是未来的重点研究内容。

(4) 重介质选煤虚拟实验平台搭建。当前针对重介质选煤过程先进控制方法的验证主要有2种方式:① 数值仿真,缺点是容易忽略复杂工况,与实际动态环境区别较大,缺乏可靠性。② 利用实际生产现场进行验证,缺点是占用场地,成本高,控制方法的修改和更新会严重影响选煤厂生产。重介质选煤虚拟实验平台集成虚拟现实、数据库和人机交互等技术,可人工搭建虚拟重介质选煤全流程,提供安全、可靠、有效的研究环境,自主验证所设计的控制系统性能。

上述研究方向均有广阔的应用前景,对实现重介质选煤过程的绿色、高效和智能化发展,提升我国煤炭洗选行业技术水平和国际竞争力有重要的现实意义。

[1] 陈清如.发展洁净煤技术 推动节能减排[J].中国高校科技与产业化,2008(3):65-67.

CHEN Qingru.Developing clean coal technology and improving energy saving and emission reduction[J].Chinese University Technology Transfer,2008(3):65-67.

[2] 林伯强,姚昕,刘希颖.节能和碳排放约束下的中国能源结构战略调整[J].中国社会科学,2010(1):58-71.

LIN Boqiang,YAO Xin,LIU Xiying.The strategic adjustment of China's energy use structure in the context of energy-saving and carbon emission-reducing initiatives[J].Social Sciences in China,2010(1):58-71.

[3] 刘峰.近年选煤技术综合评述[J].选煤技术,2003(6):1-13.

LIU Feng.Part 1 first session of annual comment report of national coal preparation comprehensive review on coal preparation technology[J].Coal Preparation Technology,2003(6):1-13.

[4] 梁金钢,赵环帅,何建新.国内外选煤技术与装备现状及发展趋势[J].选煤技术,2008(1):60-64.

LIANG Jingang,ZHAO Huanshuai,HE Jianxin.Current status and development trends of coal preparation technology and equipment both in domestic and overseas[J].Coal Preparation Technology,2008(1):60-64.

[5] HONAKER R Q, SINGH N.The application of dense medium in an enhanced gravity separator for fine coal cleaning[J].Minerals Engineering,2000,13(4):415-427.

[6] NAPIER-MUNN T.The dense medium cyclone-past, present and future[J].Minerals Engineering,2018,116:107-113.

[7] 柴天佑.复杂工业过程运行优化与反馈控制[J].自动化学报,2013,39(11):1744-1757.

CHAI Tianyou.Operational optimization and feedback control for complex industrial processes[J].Acta Automatica Sinica,2013,39(11):1744-1757.

[8] 薛美盛,吴刚,孙德敏,等.工业过程的先进控制[J].化工自动化及仪表,2002(2):1-9.

XUE Meisheng,WU Gang,SUN Demin,et al.Advanced control for industrial process[J].Control and Instruments in Chemical Industry,2002(2):1-9.

[9] 李太友,刘纯.选煤行业新技术浪潮下的智能化选煤厂[J].选煤技术,2019(1):7-13.

LI Taiyou,LIU Chun.Development of intelligent coal preparation plant amid upsurge of new coal preparation technologies[J].Coal Preparation Technology,2019(1):7-13.

[10] 代伟,张凌智,褚菲,等.重介质选煤过程模型与数据混合驱动的自适应运行反馈控制[J].控制理论与应用,2020,37(2):283-294.

DAI Wei,ZHANG Lingzhi,CHU Fei,et al.Model-data hybrid driven adaptive operational feedback control of dense medium coal preparation process[J].Control Theory & Applications,2020,37(2):283-294.

[11] 陆文捷.工业过程多速率分层运行优化控制[D].徐州:中国矿业大学,2019.

LU Wenjie.Multi-rate layered optimal operational control of industrial processes[D].Xuzhou:China University of Mining and Technology,2019.

[12] 郭楠,陈震,罗旭辉.重介质选煤自动控制技术研究[J].工矿自动化,2014,40(6):34-36.

GUO Nan,CHEN Zhen,LUO Xuhui.Research of automatic control technology of dense medium coal preparation[J].Industry and Mine Automation,2014,40(6):34-36.

[13] 张秀梅,石常省,郭德.加大重介质选煤分流量的认识与实践[J].选煤技术,2011(6):33-35.

ZHANG Xiumei,SHI Changxing,GUO De.Raising awareness and practice of slipstream in dense medium coal preparation[J].Coal Preparation Technology,2011(6):33-35.

[14] 曹珍贯.重介选煤过程中重介质的密度预测控制研究[D].徐州:中国矿业大学,2014.

CAO Zhenguan.Study of prediction control on heavy medium density in the process of coal preparation[D].Xuzhou:China University of Mining and Technology,2014.

[15] NAPIER-MUNN T.Modelling and simulating dense medium separation processes-a progress report[J].Minerals Engineering,1991,4(3/4):329-346.

[16] SCOTT I A,NAPIER-MUNN T.Dense-medium cyclone model based on the pivot phenomenon[J].Transactions of the Institution of Mining and Metallurgy(Section C: Mineral Processing and Extractive Metallurgy),1992,101:61-76.

[17] RAO B V.Weibull partition surface representation for gravity concentrators[J].Minerals Engineering,2004,17(7/8):953-956.

[18] BRENNAN M S.Multiphase CFD simulations of dense medium and classifying hydrocyclones[C]//Proceedings of the Third International Conference on CFD in the Minerals and Process Industries,Melbourne,2003:59-64.

[19] 黄波,徐宏祥,陈晶晶,等.重介质旋流器分选过程的离散分析与数值模拟[J].煤炭学报,2019,44(4):1216-1223.

HUANG Bo,XU Hongxiang,CHEN Jingjing,et al.Discrete analysis and numerical simulation for separation process of dense medium cyclone[J].Journal of China Coal Society,2019,44(4):1216-1223.

[20] CORTÉS C,GIL A.Modelling the gas and particle flow inside cyclone separators[J].Progress in Energy and Combustion Science,2007,33:409-452.

[21] MEYER E J,CRAIG I K.The development of dynamic models for a dense medium separation circuit in coal beneficiation[J].Minerals Engineering,2010,23(10):791-805.

[22] MEYER E J,CRAIG I K.Coal dense medium separation dynamic and steady-state modelling for process control[J].Minerals Engineering,2014,65:98-108.

[23] 陈龙,刘全利,王霖青,等.基于数据的流程工业生产过程指标预测方法综述[J].自动化学报,2017,43(6):944-954.

CHEN Long,LIU Quanli,WANG Linqing,et al.Data-driven prediction on performance indicators in process industry:a survey[J].Acta Automatica Sinica,2017,43(6):944-954.

[24] 李停.基于无模型自适应的重介悬浮液密度控制[D].徐州:中国矿业大学,2016.

LI Ting.Density control of dense medium suspension based on the model-free adaptive control[D].Xuzhou:China University of Mining and Technology,2016.

[25] DAI Wei,LI Depeng,ZHOU Ping,et al.Stochastic configuration networks with block increments for data modeling in process industries[J].Information Sciences,2019,484:367-386.

[26] 邱佳楷,王然风,付翔.重介质悬浮液密度宽域智能控制系统设计[J].工矿自动化,2019,45(7):33-37.

QIU Jiakai,WANG Ranfeng,FU Xiang.Design of intelligent control system for dense medium suspension density with wide domain[J].Industry and Mine Automation,2019,45(7):33-37.

[27] 郝继飞,许世范.重介密度控制系统数学模型与适应控制方法的研究[J].煤矿自动化,1995,21(1):9-13.

HAO Jifei,XU Shifan.Research in mathematical model and adaptive control methods for heavy medium density control system[J].Industry and Mine Automation,1995,21(1):9-13.

[28] 赵春祥,叶桂森.重介质选煤过程控制模型及控制算法的研究[J].煤炭学报,2000,25(增刊1):196-200.

ZHAO Chunxiang,YE Guisen.Study of heavy medium coal preparation process control model and control algorithm[J].Journal of China Coal Society,2000,25(S1):196-200.

[29] 胡娟,王振翀,王福忠.基于模糊控制理论的重介质选煤过程控制[J].煤炭科学技术,2011,39(3):116-119.

HU Juan,WANG Zhenchong,WANG Fuzhong.Control of heavy medium coal preparation process based on fuzzy control theory[J].Coal Science and Technology,2011,39(3):116-119.

[30] 陈章宝.基于PLC的重介选煤工艺模糊控制的研究[D].淮南:安徽理工大学,2006.

CHEN Zhangbao.The study of fuzzy control based on PLC in dense medium separation[D].Huainan:Anhui University of Science and Technology,2006.

[31] 孟凡芹,王耀才,姜建国,等.重介工艺悬浮液密度和液位的多变量模糊控制方法研究[J].中国矿业大学学报,2005,34(2):123-126.

MENG Fanqin,WANG Yaocai,JIANG Jianguo,et al. Study of multivariable fuzzy control for density and level of suspension in heavy media coal processing[J].Journal of China University of Mining and Technology,2005,34(2):123-126.

[32] HODOUIN D.Methods for automatic control, observation, and optimization in mineral processing plants[J].Journal of Process Control,2011,21(2):211-225.

[33] 薛锋.我国选煤设备与技术研究[J].煤炭技术,2013,32(6):98-99.

XUE Feng.Research on China coal preparation equipment and technology[J].Coal Technology,2013,32(6):98-99.

[34] ZHANG Lijun,XIA Xiaohua.A model predictive control for coal beneficiation dense medium cyclones[C]//Proceedings of the 19th World Congress the International Federation of Automatic Control,Cape Town,2014:9810-9815.

[35] 黄罡.面向重介质选煤过程控制的虚拟仿真系统[D].徐州:中国矿业大学,2019.

HUANG Gang.Virtual simulation system for dense medium coal preparation process control[D].Xuzhou:China University of Mining and Technology,2019.

[36] ZHANG Lijun,XIA Xiaohua,ZHU Bing.A dual-loop control system for dense medium coal washing processes with sampled and delayed measurements[J].IEEE Transactions on Control Systems Technology,2017(99):1-8.

[37] 张凌智,代伟,陆文捷,等.非线性工业过程多速率分层运行优化控制及选煤过程应用研究[C]//第30届中国过程控制会议论文集,昆明,2019:287.

ZHANG Lingzhi,DAI Wei,LU Wenjie,et al.Multi-rate layered optimal operational control of nonlinear industrial processes[C]//Proceedings of the 30th Chinese Process Control Conference,Kunming,2019:287.

[38] 马小平,代伟.大数据技术在煤炭工业中的研究现状与应用展望[J].工矿自动化,2018,44(1):50-54.

MA Xiaoping,DAI Wei.Research status and application prospect of big data technology in coal industry[J].Industry and Mine Automation,2018,44(1):50-54.