0 引言

连续采煤机是主要用于煤矿井下短壁机械化开采和煤巷快速掘进的装备,具有截割、装载、转载、行走和除尘等多种功能[1],是目前实现煤矿高效运行不可或缺的设备。但是煤矿井下的工况复杂,地质结构多变,导致连续采煤机截割电动机负载随机变化,截割电动机常常因为过载而损坏停机[2],这严重影响了煤矿的生产效率和设备的使用寿命,如何提高连续采煤机的自适应性,使截割工作高产高效并安全运行,已成为煤矿采掘领域重点关注和研究的课题。

目前针对连续采煤机截割的不稳定问题,许多学者进行了大量研究。张振东[3]对连续采煤机截割适应性评价做出了系统研究分析,张艳军等[4]对连续采煤机截割振动特性进行了研究,二者都提出和证明了解决连续采煤机截割不稳定的最有效方法,即借鉴采煤机的“恒功率”控制思路[5],根据截割电动机负载状态来调节采煤机的牵引速度,使采煤机截割电动机工作在额定功率范围内,但二者未提出具体的连续采煤机的恒功率截割方法。针对连续采煤机恒功率截割的具体实现方法,刘映刚等[6]采用简单的线性曲线方法来实现,该方法也是目前普遍采用的方法,以截割电动机电流为横坐标,行走电动机速度为纵坐标建立了其一阶线性关系表达式,但采用该方法后只能对较小范围的截割电流实现优化,无法实现自适应调节,未能有效解决过载问题,恒功率截割实现效果较差。侯林[7]提出了一种基于PID的连续采煤机截割牵引反馈控制方法,但该方法目前只停留在仿真验证阶段,且PID控制方法中参数的确定及修正较为复杂,不具备可操作性,优化和开发周期较长。基于此,本文以EML340型连续采煤机为研究对象,提出了一种基于模糊控制的连续采煤机恒功率截割方法。通过建立截割电动机电流和行走电动机速度的模糊控制器实现行走电动机速度的自适应调节,使截割电动机恒功率运行。模糊控制器基于数据和经验规则建立,不仅可提升恒功率截割效率,而且具备一定的可调节性,为实现连续采煤机的智能化和无人化奠定了基础[8]。

1 恒功率截割原理

连续采煤机由行走电动机驱动行走,截割电动机驱动截割滚筒进行截割[9],即边行走边截割煤巷并实现转运,截割电动机的额定电流为108 A,行走电动机的额定转速为1 080 r/min。本文采用模糊控制来实现连续采煤机的恒功率截割。恒功率截割就是在截割电动机运行过程中实时检测截割电动机电流,根据检测到的电流值大小,通过变频器来调节行走电动机的速度,从而改变截割电动机的功率,使截割电动机的输出功率保持在额定范围[10]。截割电动机功率P的计算公式为[11]

(1)

式中:η为电动机效率,对于单个电动机而言为固定值;U为电源电压,保持不变;I为电动机电流;cos φ为功率因数,一般也是固定值。

由式(1)可以看出,电动机的功率与电流呈近似线性关系,因此,恒功率截割中使截割电动机的输出功率在额定范围可等效为使截割电动机的输出电流保持在额定范围,恒功率截割就是保证连续采煤机截割过程中截割电动机电流的恒定。

2 恒功率截割方法实现

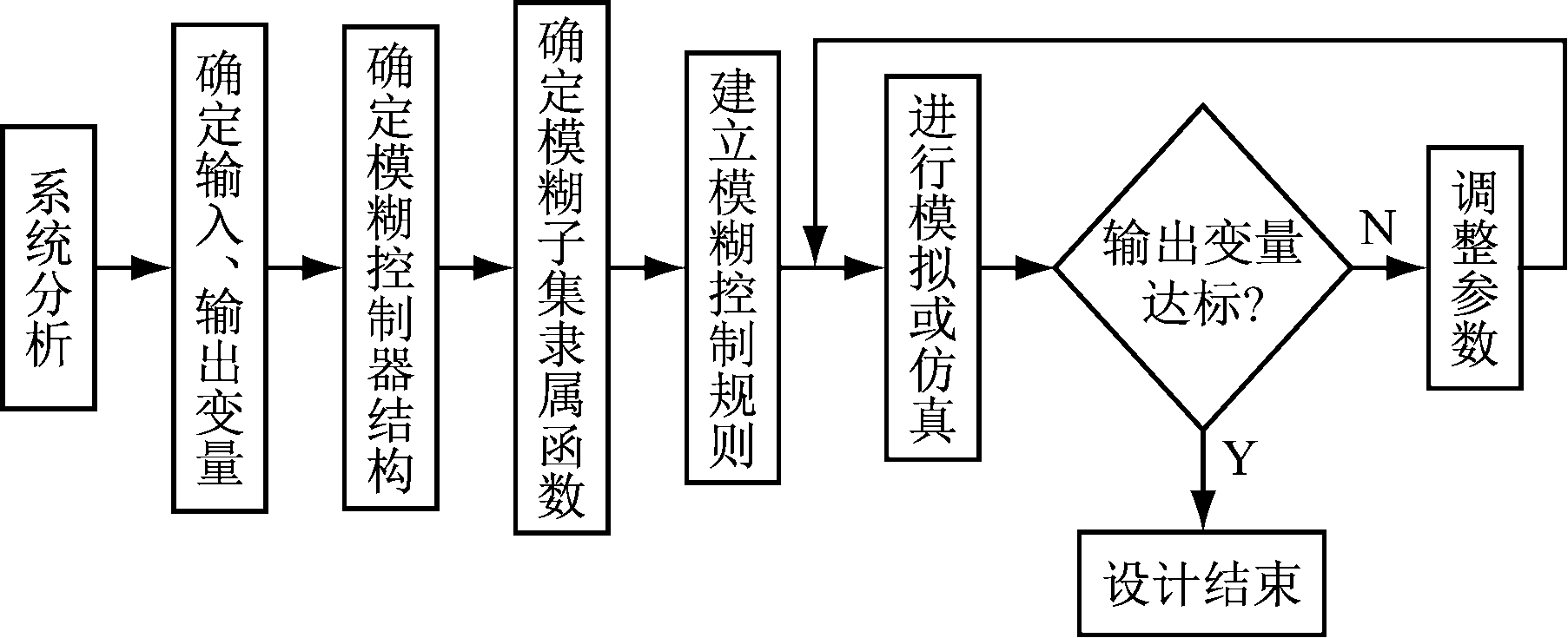

本文采用模糊控制方法实现连续采煤机恒功率截割,通过建立合理的模糊推理模型来实现行走电动机速度的自适应调节,保证截割电动机电流在恒定范围内,也就是使截割电动机功率保持在恒定范围内。模糊控制的关键是设计符合实际的模糊控制器,模糊控制器设计主要包括确定输入和输出变量、确定隶属函数、建立模糊规则及清晰化等过程。模糊控制器设计流程如图1所示。

图1 模糊控制器设计流程

Fig.1 Design flow of fuzzy controller

按照上述设计流程设计连续采煤机恒功率截割模糊控制器。模糊控制器主要包括Mamdani型和T-S型,本文中设计的连续采煤机恒功率截割模糊控制器属于Mamdani型[12]。

2.1 输入和输出变量确定

输入量:包括截割电动机实际电流Ij和额定电流Ijn的差值e和差值变化率ec。e=Ij-Ijn,其物理论域为[-10,60],模糊论域为[-1,6],量化因子为0.1(因为恒功率截割主要是防止截割电动机过载,实际情况也主要是过载现象,欠载现象一般不会发生,所以,论域的负值范围较小),相应的模糊语言变量为E。差值变化率就是截割电动机实际电流和额定电流的差值在一定采样时间内的变化快慢,![]() 其中de=en-eo,eo为初始差值,en为经过采样时间dt后的新差值,dt为100 ms。差值变化率的物理论域为[-100,600],量化因子为0.01,模糊论域为[-1,6],相应的模糊语言变量为EC。

其中de=en-eo,eo为初始差值,en为经过采样时间dt后的新差值,dt为100 ms。差值变化率的物理论域为[-100,600],量化因子为0.01,模糊论域为[-1,6],相应的模糊语言变量为EC。

输出量:为行走电动机理想速度与当前速度的比例值,即当前速度乘以该比例值得出理想速度,设其模糊控制量为F,其模糊论域为[0.4,1.2](因为恒功率截割主要是防止截割电动机过载,即实际情况主要是行走电动机减速,所以,论域的加速范围即比例值大于1的范围仅为1~1.2),比例因子为1。

综上,将连续采煤机的恒功率截割模糊控制器确定为一个双输入、单输出的结构。

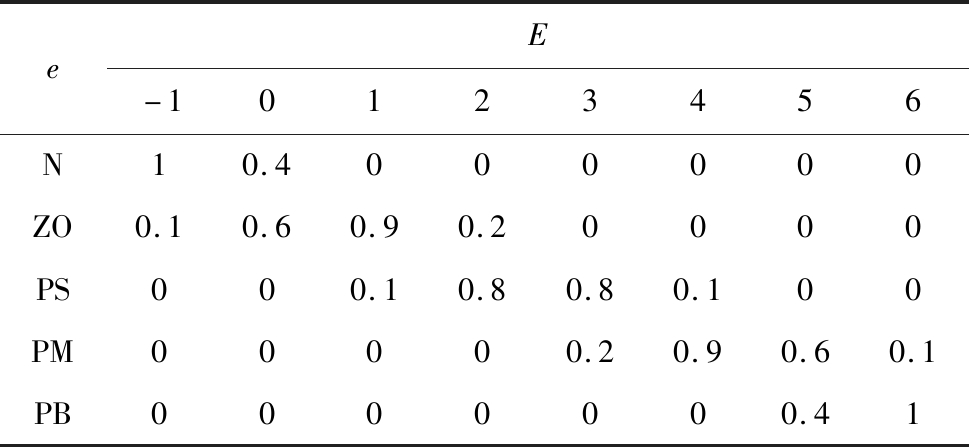

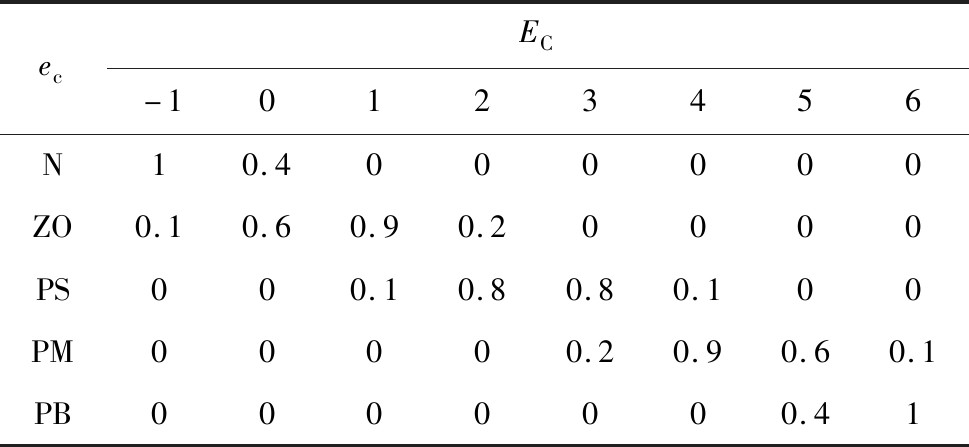

2.2 输入、输出隶属函数确定

输入变量:电流差值e的模糊子集确定为N(负)、ZO(零)、PS(正小)、PM(正中)、PB(正大)共5个[13],对应论域为[-1,0,1,2,3,4,5,6]。电流差值变化率ec的模糊子集确定为N(负)、ZO(零)、PS(正小)、PM(正中)、PB(正大)共5个,对应论域为[-1,0,1,2,3,4,5,6]。

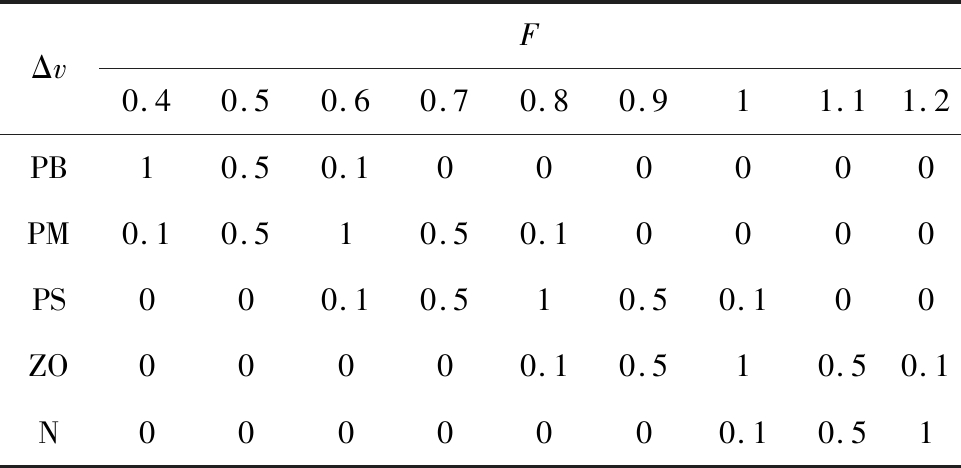

输出变量:速度比例值Δv的模糊子集定为N(负)、ZO(零)、PS(正小)、PM(正中)、PB(正大)共5个,对应论域为[1.2,1.1,1,0.9,0.8,0.7,0.6,0.5,0.4],将输入和输出变量的隶属函数都确定为高斯函数。

将设计论域值输入隶属函数得出隶属度,见表1—表3。

表1 电流偏差e的隶属度

Table 1 Membership of current deviation e

eE-10123456N10.4000000ZO0.10.60.90.20000PS000.10.80.80.100PM00000.20.90.60.1PB0000000.41

表2 电流偏差变化率ec的隶属度

Table 2 Membership of current deviation change rate

ecEC-10123456N10.4000000ZO0.10.60.90.20000PS000.10.80.80.100PM00000.20.90.60.1PB0000000.41

表3 速度比例值Δv的隶属度

Table 3 Membership of speed proportional value Δv

ΔvF0.40.50.60.70.80.911.11.2PB10.50.1000000PM0.10.510.50.10000PS000.10.510.50.100ZO00000.10.510.50.1N0000000.10.51

2.3 模糊控制规则建立

模糊控制规则的建立直接关系到输出量的准确性,反映了模糊控制器的有效性。在建立模糊控制规则时,要遵循如下原则:当误差大或较大时,模糊控制量的选择以消除误差为主;当误差较小、误差变化率较大时,模糊控制量的选择以保证控制器的稳定为主,防止输出量超调[14]。

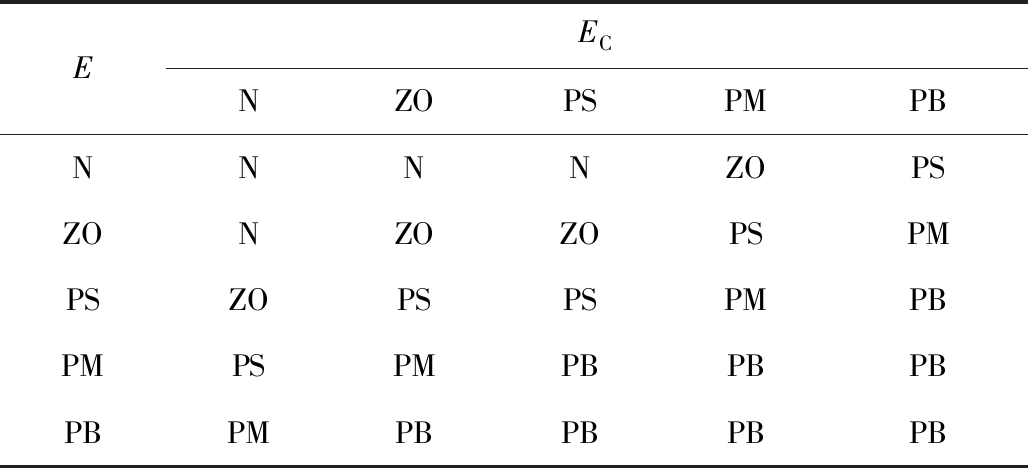

模糊控制规则一般是从实际经验中提取出来的。本文的二维输出系统的模糊控制规则表述如下:IF A and B Then C,设计的模糊控制器的模糊控制规则见表4。

表4 模糊控制规则

Table 4 Fuzzy control rules

EECNZOPSPMPBNNNNZOPSZONZOZOPSPMPSZOPSPSPMPBPMPSPMPBPBPBPBPMPBPBPBPB

(1) 当偏差E为负(N)、偏差变化率EC为负(N)时,截割电动机电流有不断减小的趋势,为了尽快扭转这种趋势,输出量F的变化必须取负(N),即加快行走电动机速度,防止截割电动机欠载运行。

(2) 当偏差E为正大(PB)、偏差变化率EC为正大(PB)时,截割电动机电流有不断增大的趋势,为了尽快扭转这种趋势,输出量F的变化必须取正大(PB),即快速降低行走电动机速度,防止截割电动机过载运行。

(3) 当偏差E为负(N)、偏差变化率EC为正大(PB)时,截割电动机电流有快速增大的趋势,为了尽快扭转这种趋势,输出量F的变化取正中(PM),即降低行走电动机速度,防止截割电动机过载运行。

依此类推,按照表4中规则逐一确定各种情况下输出量的取值,共生成20条模糊控制规则。

2.4 模糊推理及合成

对于双输入、单输出的模糊控制系统,每一条规则对应的模糊关系为

Ri=EiECiFi

(2)

式中:Ri为每条规则对应的模糊关系,i=1,2,…,20;Ei,ECi,Fi分别为每条规则对应的偏差、偏差变化率和输出量的模糊表示。

上述每一条规则所对应的模糊关系合并后可得到总的模糊关系为

(3)

对于给定的输入量E′和![]() 可计算得出模糊输出量F′为

可计算得出模糊输出量F′为

(4)

2.5 模糊决策

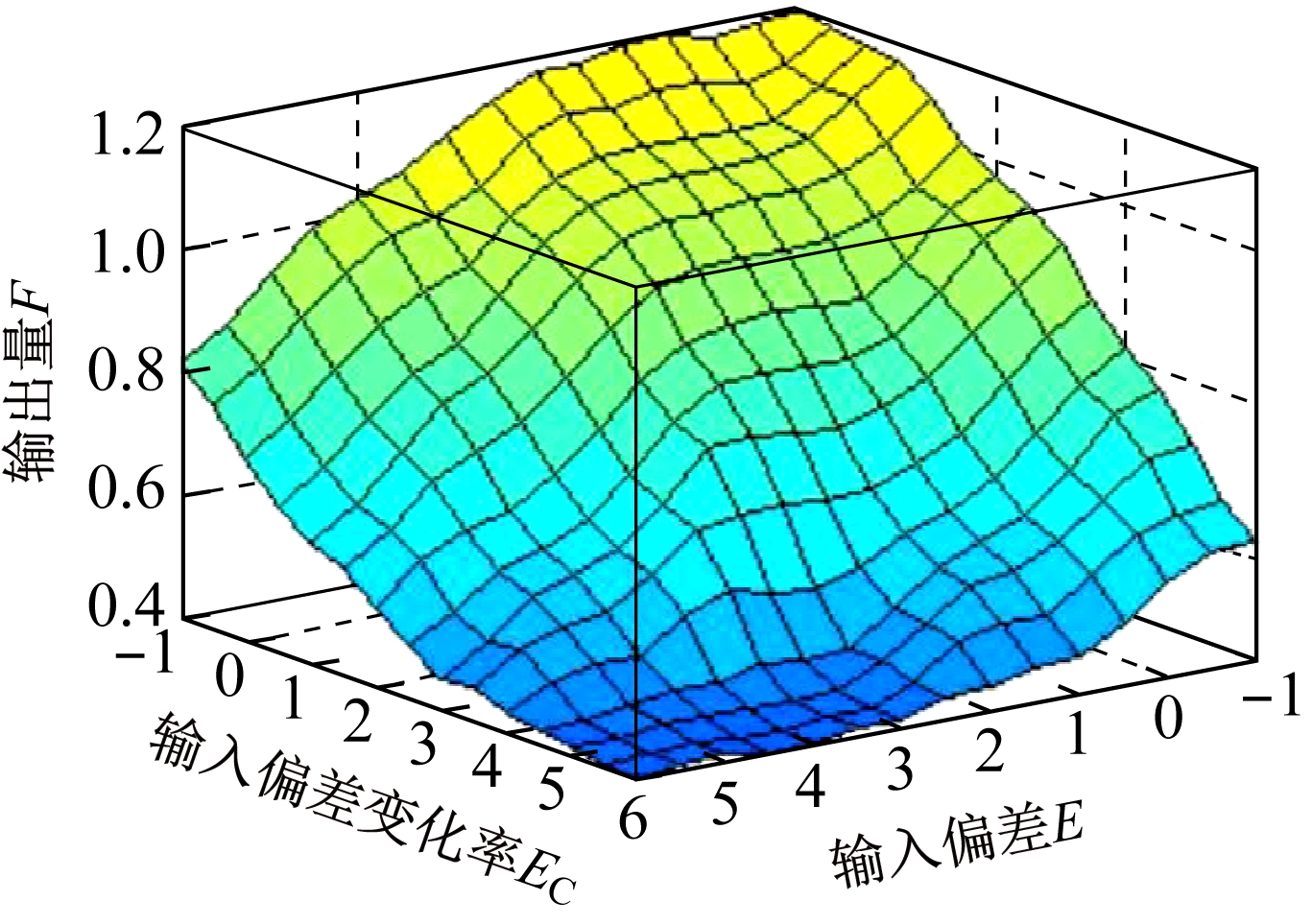

模糊决策就是将模糊输出量F′去模糊化,转换成实际应用中所需的精确量的过程。当模糊关系R确定后,对于给定的E′和![]() 利用式(4)计算可得到模糊输出量F′。F′是一个模糊量[15],而实际控制中则要求控制信号必须是精确值,因此,需要进行去模糊化处理。常用的去模糊化方法有最大隶属度法、面积中心法和加权平均法。本文采用面积中心法进行模糊决策,在Matlab中可以观察到已经建立好的模糊控制器的输出曲面,如图2所示。该曲面较为平滑光整,说明设计的模糊控制器效果较为理想。

利用式(4)计算可得到模糊输出量F′。F′是一个模糊量[15],而实际控制中则要求控制信号必须是精确值,因此,需要进行去模糊化处理。常用的去模糊化方法有最大隶属度法、面积中心法和加权平均法。本文采用面积中心法进行模糊决策,在Matlab中可以观察到已经建立好的模糊控制器的输出曲面,如图2所示。该曲面较为平滑光整,说明设计的模糊控制器效果较为理想。

图2 模糊控制器输出曲面

Fig.2 Output surface of fuzzy controller

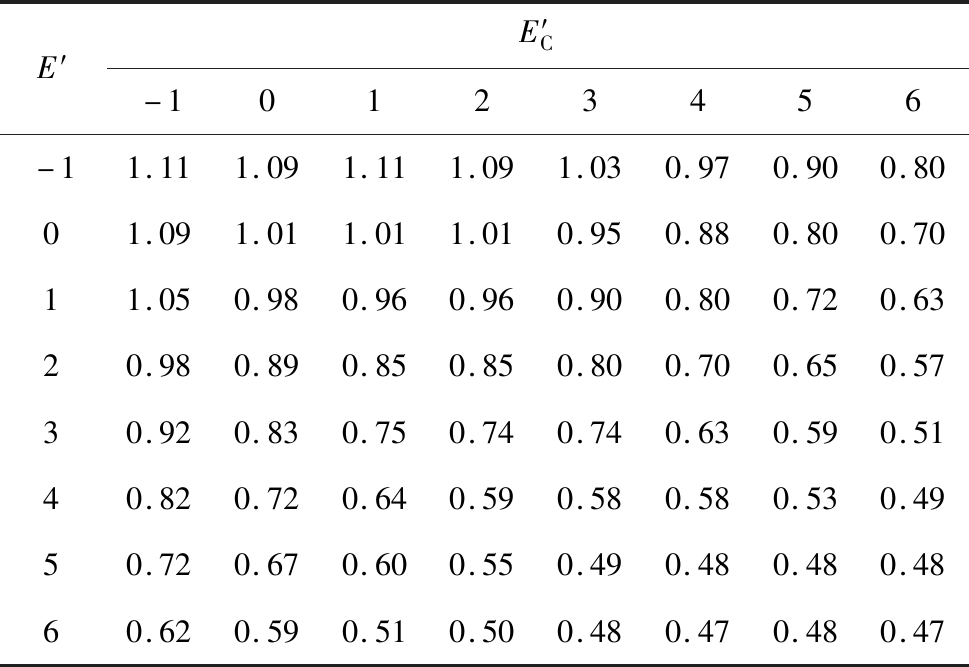

由面积中心法进行决策后,可以得到每个输入量对应的模糊输出量F′,实际决策中由输入量得到输出量需要经过大量复杂计算,难以实现[16]。因此,选取输入变量论域上的各个点,利用Matlab生成的模糊控制规则求出输出变量论域上的点,进而得到模糊控制查询表,见表5。实际操作中,若输入量量化后的点不在表中,可对其进行四舍五入,取相近的点进行取值,也可以根据实际情况缩小论域各点之间的间隔,扩大点的范围。

表5 模糊控制查询表

Table 5 Fuzzy control query table

E′E′C-10123456-11.111.091.111.091.030.970.900.8001.091.011.011.010.950.880.800.7011.050.980.960.960.900.800.720.6320.980.890.850.850.800.700.650.5730.920.830.750.740.740.630.590.5140.820.720.640.590.580.580.530.4950.720.670.600.550.490.480.480.4860.620.590.510.500.480.470.480.47

查询表5得出的值是模糊论域F′的值,输出量的比例因子为1,实际的速度比例调节值由模糊值乘以比例因子得出,因此,上述模糊值即是最终的实际速度调节比例值。

3 验证分析

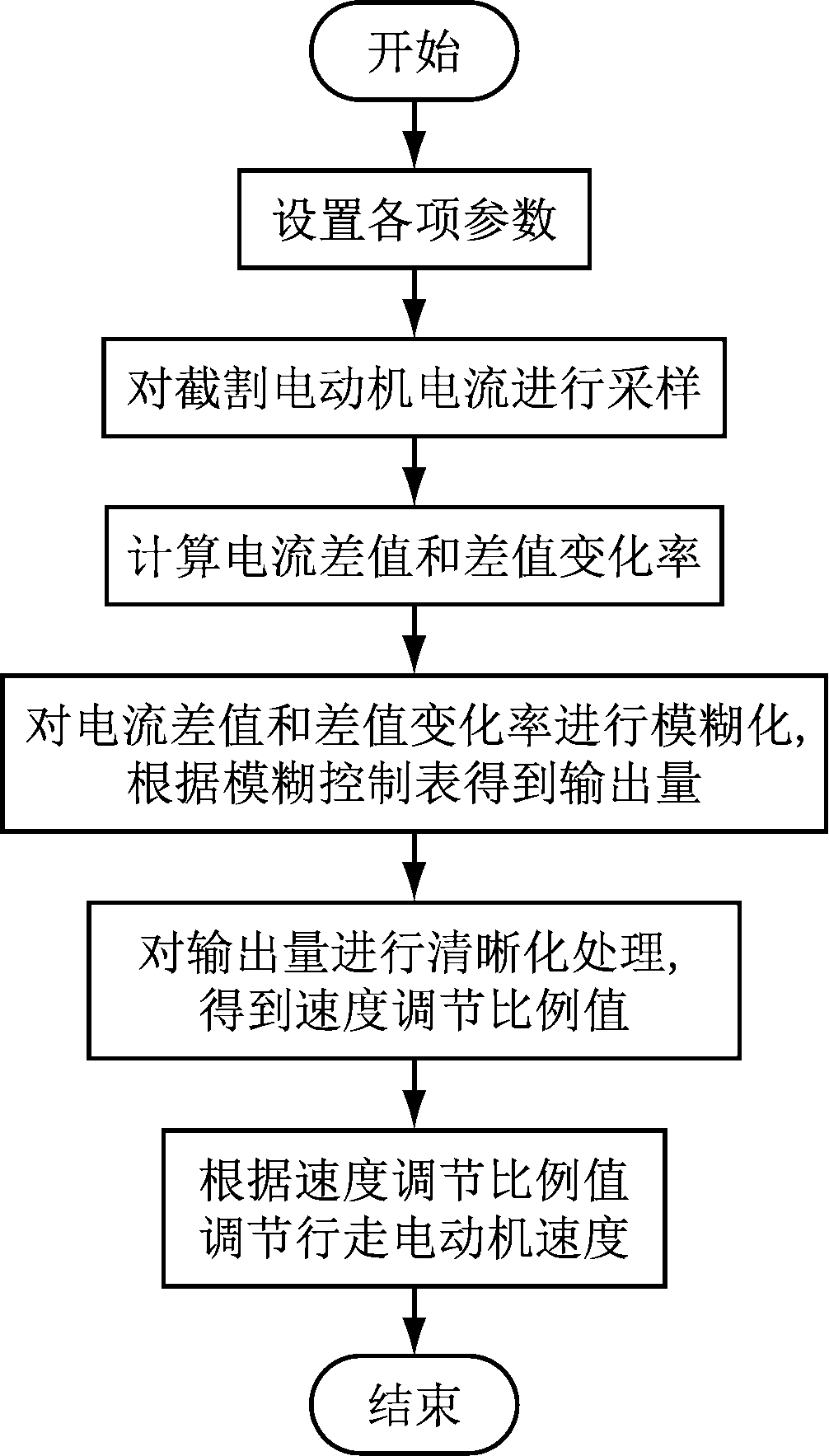

模糊控制器的设计是为了在连续采煤机的实际应用中,当截割电动机电流不正常时,行走电动机能自适应调节速度,使截割电动机电流处于额定范围,从而实现恒功率截割。实际按照图3所示流程将模糊控制应用到连续采煤机的恒功率截割中。将表5存入控制器程序中,实际验证时,截割电流通过传感器实时测量得出,截割电流变化率在程序中计算得出,然后将这2个输入量模糊化,再通过查表可得到输出量,即速度的比例调节值,将该值乘以现有的行走电动机速度得到修正后的速度,便实现了行走电动机速度跟随截割电流变化的自适应调节。当煤层导致截割电动机电流变化时,行走电动机速度可自动实现调整而无需人工干预,以保证截割电动机的恒功率运行。模糊控制表可根据具体的工况进行调整,即重新设置输入、输出变量的论域和隶属函数,可以产生更加符合实际工况的模糊关系,所以,使用模糊控制实现恒功率截割的方法具有可调节性。

图3 模糊控制验证流程

Fig.3 Verification process of fuzzy control

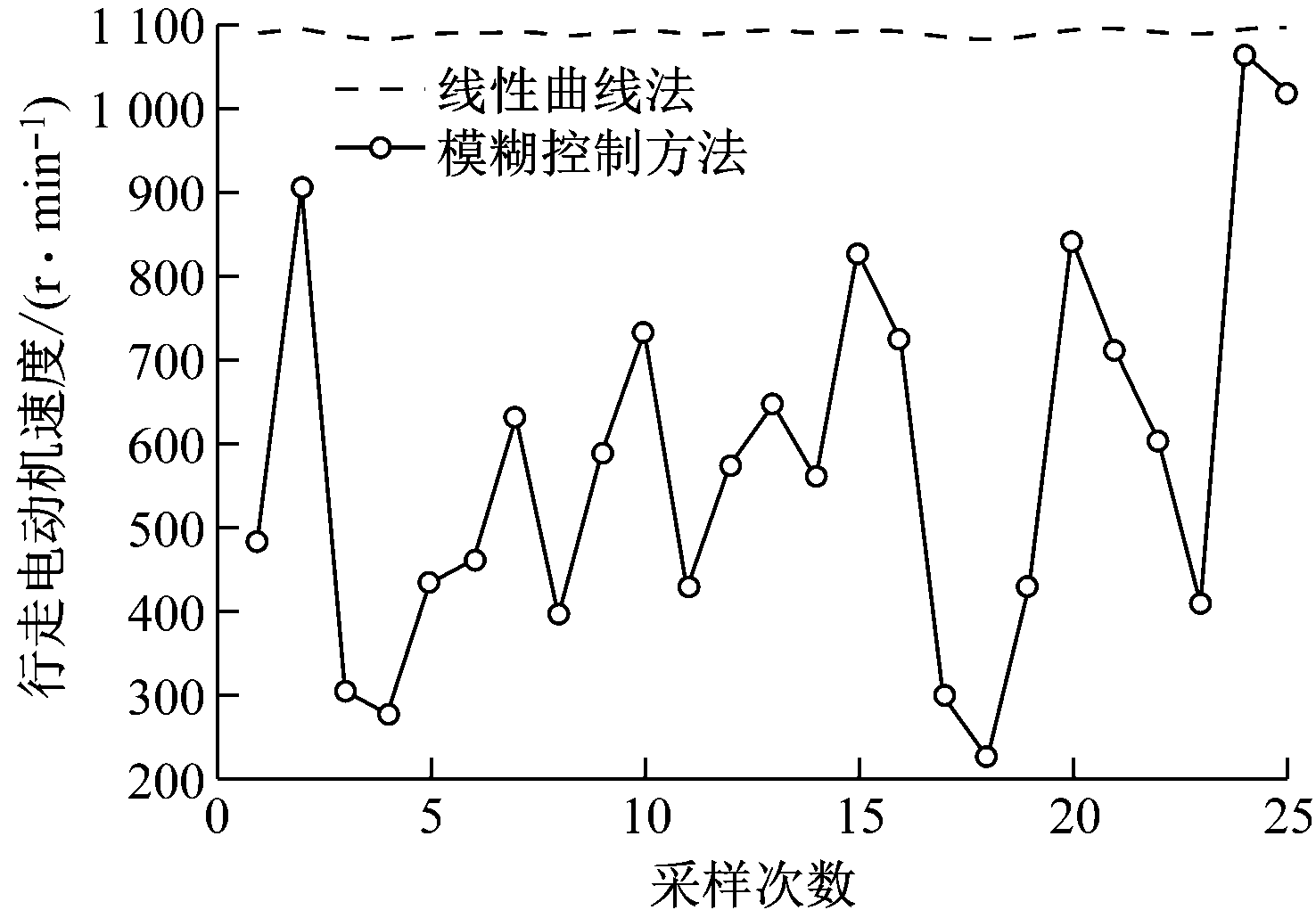

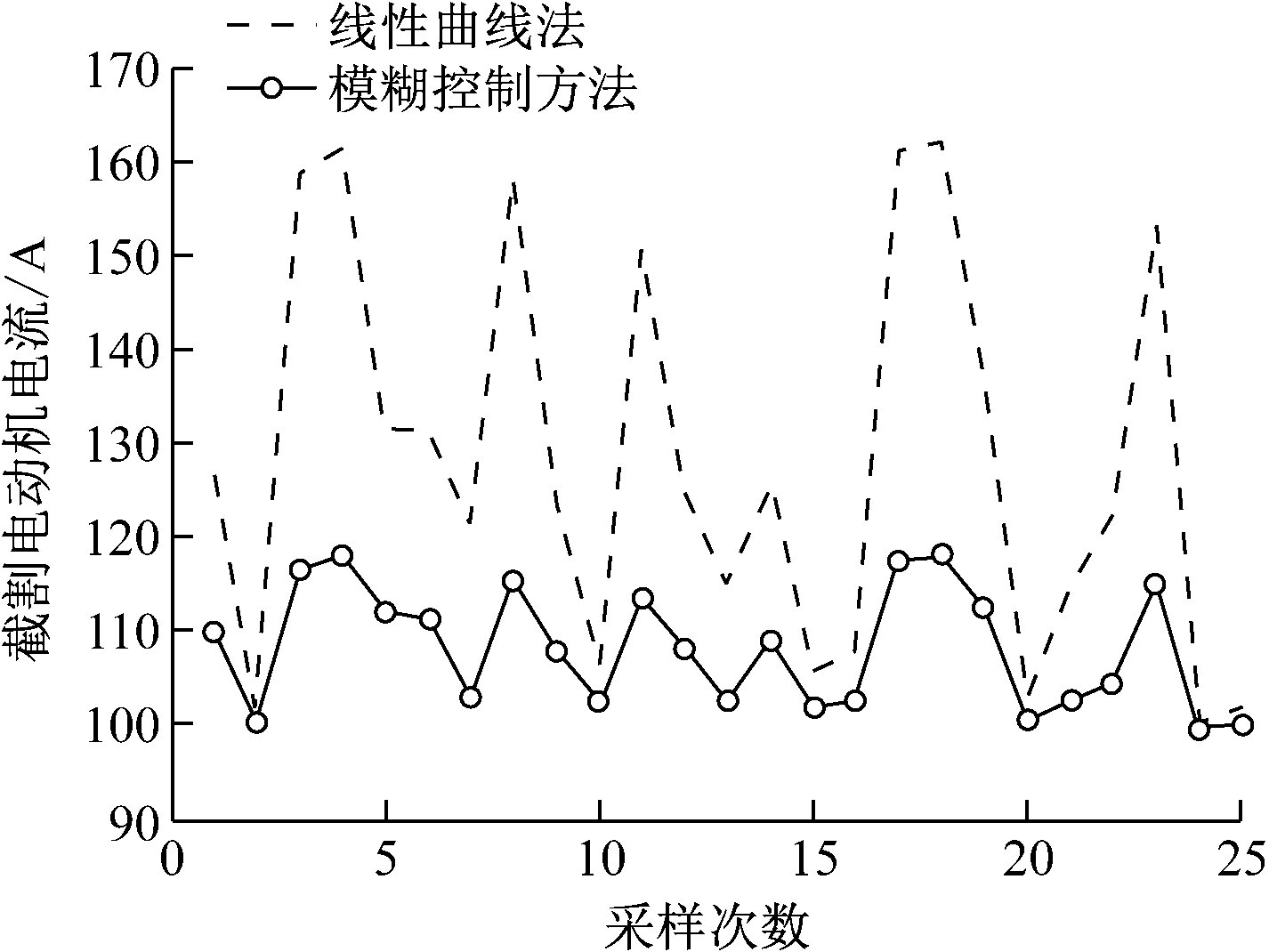

目前EML340型连续采煤机应用广泛,为了验证基于模糊控制的连续采煤机恒功率截割方法的实际效果,在陕西陕煤集团的小保当煤矿选取编号为XBD-2的EML340型连续采煤机进行实验。首先按照文献[6]中提出的简单线性曲线法采掘100 m进尺,然后按照图3的实现流程将模糊控制器所得结果应用到行走电动机速度调节中进行优化,采样时间为100 ms。将编写的控制表程序下载到控制器中[17],同样采掘100 m进尺,分别对2种情况下的行走速度、截割电流和过载停机次数进行统计,其中行走电动机速度和截割电动机电流每4 m采集一次,即采集25次数据。过载停机设定值为截割电流Ij>150 A时停机保护,然后人为降速继续进行实验。2种方法的行走电动机速度和截割电动机电流对比如图4、图5所示。

图4 2种方法的行走电动机速度对比

Fig.4 Speed comparison of walking motor of two methods

图5 2种方法的截割电动机电流对比

Fig.5 Comparison of cutting motor current of two methods

由图4可知,采用线性曲线法时,行走电动机速度几乎保持在1 100 r/min不变。由图5可知,截割电动机的电流在100~165 A内大幅不稳定变化,最大电流超出了额定电流的52%,这就必然导致过载停机。而采用模糊控制方法调节行走电动机速度后,行走电动机速度随着截割电流的变化而自适应改变,通过调速,截割电动机电流稳定在了100~118 A范围内,最大电流只超过额定电流的9%,较好地实现了截割电动机的恒功率运行,避免了过载停机现象。由图5可知,采用线性曲线法时,截割电动机电流大于150 A的次数达到6次,此时会导致停机,停机次数高达6次;采用模糊控制方法后停机次数为0,且截割电动机电流最大值大大减小,提升了安全裕量。实验说明采用模糊控制器输出结果调节行走电动机速度后,截割电流实现了恒定,连续采煤机较好地实现了恒功率截割[18],降低了过载停机故障率,大大提高了煤矿的生产效率。

4 结论

(1) 为了避免连续采煤机的过载问题,以EML340型连续采煤机为研究对象,提出了一种基于模糊控制的连续采煤机恒功率截割方法。根据实际情况,将截割电动机的实际电流和额定电流差值及差值变化率作为输入变量,行走电动机的速度比例值作为输出变量,将其设计为一个双输入、单输出的模糊控制器,采用模糊控制方法调节行走电动机速度以达到截割电流的恒定,从而实现恒功率截割。

(2) 实验结果表明,采用模糊控制后,截割电动机电流过载次数明显减少,电流基本保持在恒定范围,较好地实现了连续采煤机的恒功率截割。

(3) 后续可改进相关参数,以进一步提高模糊控制器性能,实现更优的恒功率截割。

[1] 祁世栋,邹杰.连续采煤机截割的保护分析[J].煤矿机械,2011,32(3):185-186.

QI Shidong,ZOU Jie.Protection analysis of continuous shearer cutting[J].Coal Mine Machinery,2011,32(3):185-186.

[2] 刘旭南,赵丽娟,黄凯,等.基于应力-强度干涉理论的采煤机截割部关键零件可靠性分析[J].煤炭学报,2019,44(3):965-973.

LIU Xunan,ZHAO Lijuan,HUANG Kai,et al.Reliability analysis of key parts of shearer cutting part based on stress-intensity interference theory[J].Journal of China Coal Society,2019,44(3):965-973.

[3] 张振东.连续采煤机适应性评价方法研究[J].煤矿开采,2018,23(3):44-48.

ZHANG Zhendong.Study on adaptability evaluation method of continuous coal cutter[J].Coal Mining Technology,2018,23(3):44-48.

[4] 张艳军,王俊元,董磊,等.EML340型连续采煤机截割臂振动特性分析[J].工矿自动化,2016,42(12):63-67.

ZHANG Yanjun,WANG Junyuan,DONG Lei,et al.Analysis of vibration characteristics of cutting arm of EML340 continuous shearer[J].Industry and Mine Automation,2016,42(12):63-67.

[5] 刘永刚,闫忠良,秦大同,等.采煤机无人自适应变速截割控制方法[J].中南大学学报(自然科学版),2017,48(6):1513-1521.

LIU Yonggang,YAN Zhongliang,QIN Datong,et al.Control method of unmanned adaptive variable speed cutting of shearer[J].Journal of Central South University(Science and Technology),2017,48(6):1513-1521.

[6] 刘映刚,马凯.首台国产连续采煤机在神东矿区的应用[J].煤矿机械,2009,30(10):166-168.

LIU Yinggang,MA Kai.Application of the first domestic continuous miner in Shendong mining area[J].Coal Mine Machinery,2009,30(10):166-168.

[7] 侯林.基于PID的连续采煤机截割牵引反馈控制[J].煤矿机电,2008(4):21-24.

HOU Lin.Feedback control between cutting and traction units of continuous miner based on PID[J].Colliery Mechanical & Electrical Technology,2008(4):21-24.

[8] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019,47(10):102-110.

[9] 周旭.基于S7-300的EML340型连续采煤机电控系统的设计与实现[J].工矿自动化,2010,36(7):13-15.

ZHOU Xu.Design and implementation of EML340 continuous shearer electric control system based on S7-300[J].Industry and Mine Automation,2010,36(7):13-15.

[10] 毛君,郭浩,陈洪月.基于深度自编码网络的采煤机截割部减速器故障诊断[J].煤炭科学技术,2019,47(11):123-128.

MAO Jun,GUO Hao,CHEN Hongyue.Fault diagnosis of shearer cutting unit reducer based on deep auto-encoder network[J].Coal Science and Technology,2019,47(11):123-128.

[11] 井凌风,毛雪军.MG250/591-WD电牵引采煤机恒功率控制[J].煤炭技术,2008,27(8):38-39.

JING Lingfeng,MAO Xuejun.MG250/591-WD electric haulage shearer cutting motor constant-power control[J].Coal Technology,2008,27(8):38-39.

[12] 原钢,李丽宏.一种多级胶带调速系统研究[J].工矿自动化,2017,43(1):42-47.

YUAN Gang,LI Lihong.Research of a kind of multistage belt speed-regulation system[J].Industry and Mine Automation,2017,43(1):42-47.

[13] ALLAWI Z T,ABDALLA T Y.An optimized interval type-2 fuzzy logic control scheme based on optimal defuzzification[J].International Journal of Computer Applications,2014,95(13):26-31.

[14] 谢文博,李鹤,张孟禹,等.前件变量未知的T-S模糊系统输出反馈控制[J].控制与决策,2019,34(9):1876-1884.

XIE Wenbo,LI He,ZHANG Mengyu,et al.Output feedback control of T-S fuzzy system with unknown antecedent variables[J].Control and Decision,2019,34(9):1876-1884.

[15] 夏光,杜克,谢海,等.基于侧倾分级的叉车横向稳定性变论域模糊控制[J].机械工程学报,2019,55(12):157-167.

XIA Guang,DU Ke,XIE Hai,et al.Variable universe fuzzy control of forklift lateral stability based on roll classification[J].Journal of Mechanical Engineering 2019,55(12):157-167.

[16] 薛琳,李硕,邢家明,等.基于模糊控制的立体视频自适应传输算法[J].南开大学学报(自然科学版),2019,52(5):42-48.

XUE Lin,LI Shuo,XING Jiaming,et al.Adaptive transmission algorithm of stereo video based on fuzzy control[J].Acta Scientiarum Naturalium Universitatis Nankaiensis,2019,52(5):42-48.

[17] 贺文海,焦可辉.基于模糊PID的掘进机恒功率控制系统设计[J].煤炭工程,2019,51(9):178-181.

HE Wenhai,JIAO Kehui.Design on constant power control system of roadheader based on fuzzy PID[J].Coal Engineering,2019,51(9):178-181.

[18] 张强,王海舰,井旺,等.基于模糊神经网络信息融合的采煤机煤岩识别系统[J].中国机械工程,2016,27(2):201-208.

ZHANG Qiang,WANG Haijian,JING Wang,et al.Shearer's coal-rock recognition system based on fuzzy neural network information fusion[J].China Mechanical Engineering,2016,27(2):201-208.