0 引言

矿用钢丝绳的安全性能直接关系到煤矿正常生产和人员生命安全。断丝(包括内部断丝和外部断丝)是在役钢丝绳运行过程中最大的安全隐患。引起钢丝绳断丝的原因包括锈蚀、疲劳磨损等,此外还存在高应力作用下的应力过载断丝、多股钢丝绳因扭曲不平衡或弯曲疲劳导致的扭结断丝等。钢丝绳特殊的绕制方式使得钢丝绳局部断丝可导致整根钢丝绳断裂[1],对煤矿安全生产、人身安全造成重大损失和伤害。近年来,因钢丝绳断裂造成的事故时有发生,如:2012年2月,湖南省衡阳市宏发煤矿因钢丝绳断裂,造成运输跑车事故,造成15人遇难、3人受伤;2012年9月,甘肃省白银市屈胜煤业有限公司因绞车断绳而发生跑车事故,造成20人死亡;2012年11月,山东能源枣庄矿业集团有限责任公司蒋庄煤矿因绞车断绳而发生跑车事故,造成5人死亡。因此,有必要对钢丝绳损伤(包括锈蚀、磨损、断丝等)情况进行检测。传统的人工检测方式仅在固定时间间隔内操作,无法实时获取钢丝绳损伤情况,因此,目前大多采用钢丝绳探伤仪进行检测。

钢丝绳出厂前均做过预应力处理,但在运行过程中受高强度持续应力作用,钢丝绳断丝时会发生翘起现象,断丝越多,则翘起幅度越大。而钢丝绳探伤仪在检测钢丝绳损伤时,钢丝绳从探伤仪中间穿过,如果其表面断丝翘起幅度过大,可能导致运行中的钢丝绳把探伤仪孔壁划伤或带走的情况,甚至会对钢丝绳造成二次伤害,影响检测结果。

本文采用超声波测距及强磁检测原理,设计了一种矿用钢丝绳损伤检测系统。该系统采用超声测距装置检测钢丝绳表面断丝翘起幅度,以避免因断丝翘起幅度过大而损伤钢丝绳探伤仪;采用强磁检测装置进一步探测钢丝绳损伤情况,如磨损、锈蚀、内部断丝等。

1 系统组成

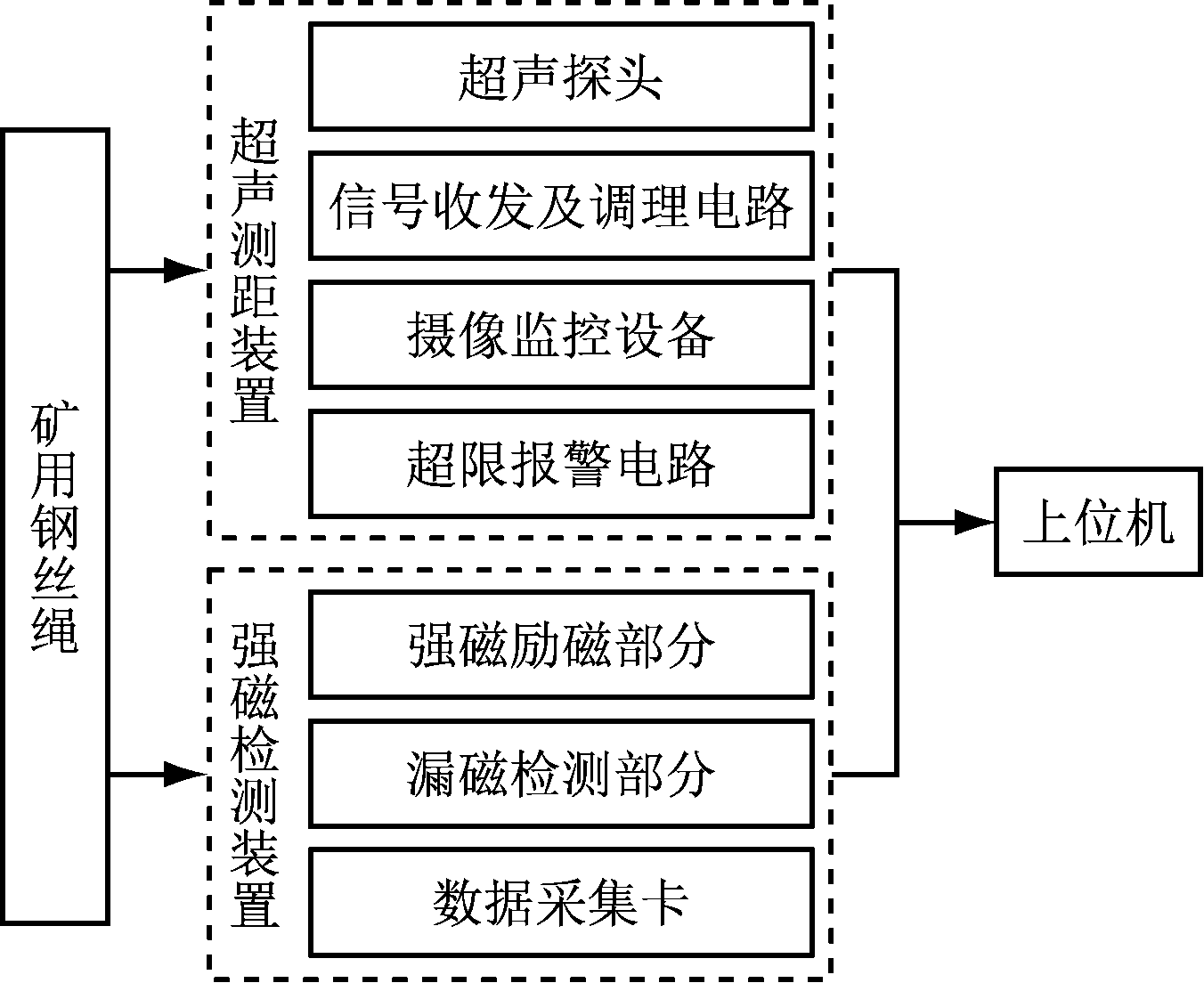

矿用钢丝绳损伤检测系统包括超声测距装置、强磁检测装置、上位机,如图1所示。

超声测距装置包括超声探头、信号收发及调理电路、摄像监控设备、超限报警电路。该装置通过发射与接收超声波信号来判断钢丝绳表面断丝是否翘起幅度过大,若是则超限报警电路发出报警,同时触发摄像监控设备拍摄断丝图像,检测人员查看监控图像验证是否存在断丝翘起,以避免误判。

图1 矿用钢丝绳损伤检测系统组成

Fig.1 Composition of damage detection system for mine-used wire rope

强磁检测装置包括强磁励磁部分、漏磁检测部分、数据采集卡。强磁励磁部分将钢丝绳磁化至饱和状态。漏磁检测部分采集钢丝绳损伤处漏磁信号,并将漏磁信号转换为电信号。数据采集卡将采集的电信号输入上位机进行分析处理,从而对钢丝绳损伤情况进行定性、定量判断。

2 超声测距装置设计

2.1 超声测距原理

超声波为频率不低于20 kHz的机械波。以超声波作为距离检测手段,可发射、接收超声波的装置称为超声波测距传感器[2-3]。该传感器利用压电效应实现电能和超声波相互转换,在发射超声波时将电信号转换为超声波,接收回波时将超声波转换为电信号[4]。

超声波测距传感器大多基于渡越时间(Time of Flight,TOF)算法[5]测算距离。声源与障碍物之间的距离为

(1)

式中:c为超声波在介质中的传输速度;τ为超声波从发射到返回接收的时间,即渡越时间。

为提高TOF算法的检测精度,采用互相关时延估计法计算超声波渡越时间。在同一个超声测距系统中,回波信号与发射信号的频率和周期均保持不变,因此对2种信号做互相关运算[6],互相关函数为

(2)

式中:T为信号周期;t为时间;f(t)为发射信号;g(t+τ)为回波信号。

根据检测方式不同,超声波测距传感器可分为穿透式、限定距离式、限定范围式、回归反射式等类型[7]。其中限定距离式传感器通过检测设定距离内有无反射波,来判断设定距离内有无障碍物,并测定障碍物与传感器探头的距离。本文中超声测距装置即采用该种传感器设计。

2.2 超声测距装置工作原理

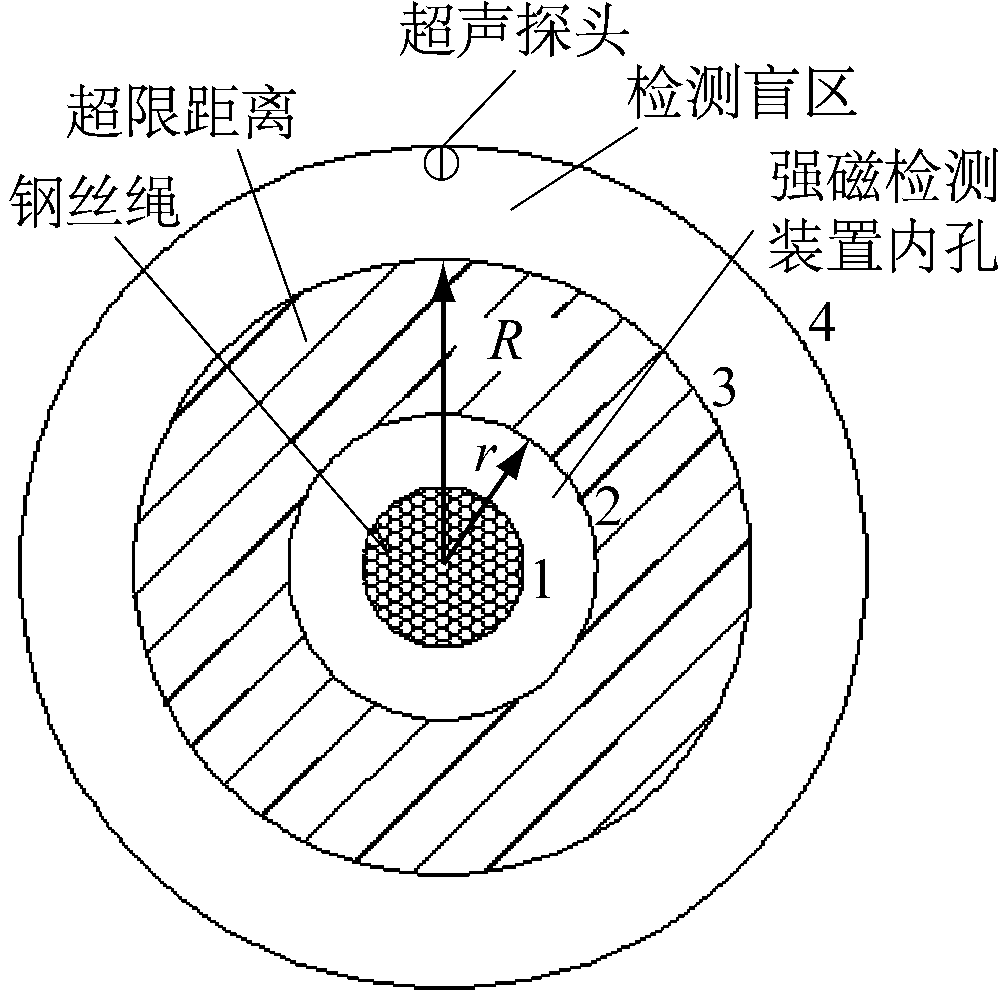

超声测距装置工作原理如图2所示。在钢丝绳损伤检测过程中,该装置检测钢丝绳表面断丝翘起幅度是否超过强磁检测装置内孔孔径。若超过则超声波遇到被测物体(钢丝绳表面断丝)发生反射,因翘起幅度超限,引发装置报警。若断丝翘起幅度未达到超限距离,则不触发超限报警,钢丝绳将正常穿过强磁检测装置。

图2 超声测距装置工作原理

Fig.2 Working principle of ultrasonic ranging device

超声测距装置的超限距离设定如图3所示。圆1表示钢丝绳;圆2表示强磁检测装置内孔(设孔径为r),钢丝绳从内孔中通过;圆3表示超声测距装置检测起始点,设其半径为R。将超声探头置于检测起始点外相隔传感器盲区[8-9]大小位置,即圆4位置。设置超声测距装置近点即圆3边缘处为检测起始点,远点为圆2边缘处,远点与近点之间为超声测距装置检测范围,即[R-r,R]。若检测到该范围内有障碍物,说明断丝翘起幅度超过孔径,超声测距装置发出超限报警。

图3 超限距离设定原理

Fig.3 Transfinite distance setting principle

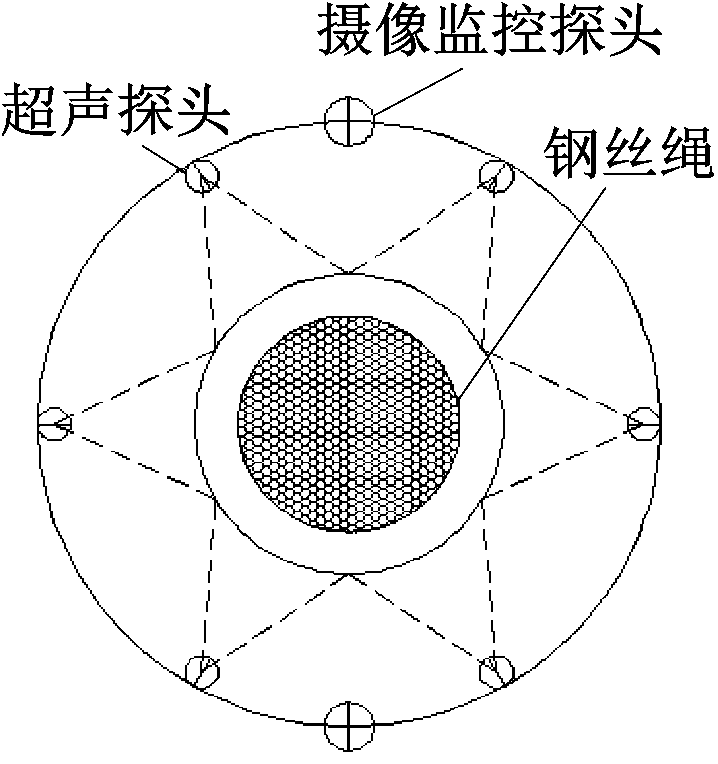

超声探头和摄像监控探头在钢丝绳上的布置方式如图4所示。在钢丝绳径向一周布置6个超声探头,每个探头的超声波发射角为60°。超声测距装置上下各设置1个摄像监控探头,在钢丝绳运行过程中进行全程摄像监控。若超声测距装置发出报警,则摄像监控探头瞬间抓拍。系统基于图像技术分析,对报警状态做出准确判断,从而最大程度地减少误判。

图4 超声测距装置探头布置方式

Fig.4 Probe arrangement of ultrasonic ranging device

3 强磁检测装置设计

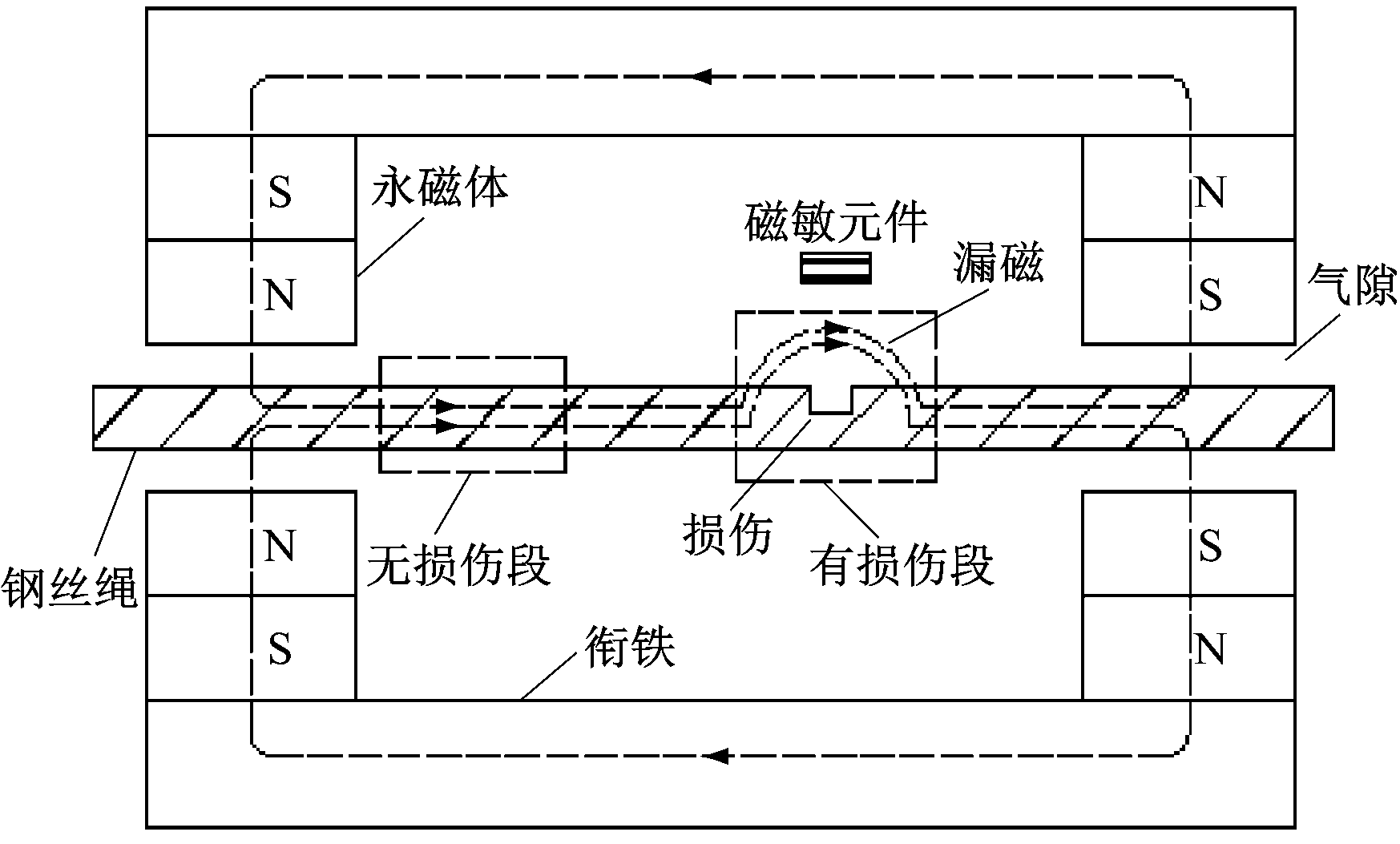

强磁检测装置工作原理如图5所示。匀速运行中的钢丝绳基于强磁励磁部分(永磁体)磁化至饱和状态。在该状态下,钢丝绳无损伤段不会发生漏磁现象,磁力线在钢丝绳内部稳定通过;有损伤段会发生漏磁现象,一部分磁通会因介质导磁率不同而泄漏到空气中。强磁检测装置通过漏磁检测部分(磁敏元件)检测泄漏的磁通,并将磁信号转换为电信号,通过数据采集卡将电信号转换为数字信号输入上位机,对损伤信号做进一步分析处理,从而判断钢丝绳的损伤状态。

图5 强磁检测装置工作原理

Fig.5 Working principle of strong magnetic detection device

3.1 强磁励磁部分

钢丝绳无损检测技术中励磁方式主要有交流、直流、永磁3种。交流励磁方式[10]在使用过程中存在严重的漏检和通电时设备发热问题。直流励磁方式检测准确度和精度较低,且励磁设备体积过大、安装不便,逐渐被其他方式所取代。永磁励磁方式[11-12]的励磁设备体积小,方便携带且无需电源,磁感应强度维持性较好,是目前研究和应用最多的钢丝绳无损检测励磁方式。因此,强磁励磁部分采用永磁励磁方式,即永磁体。

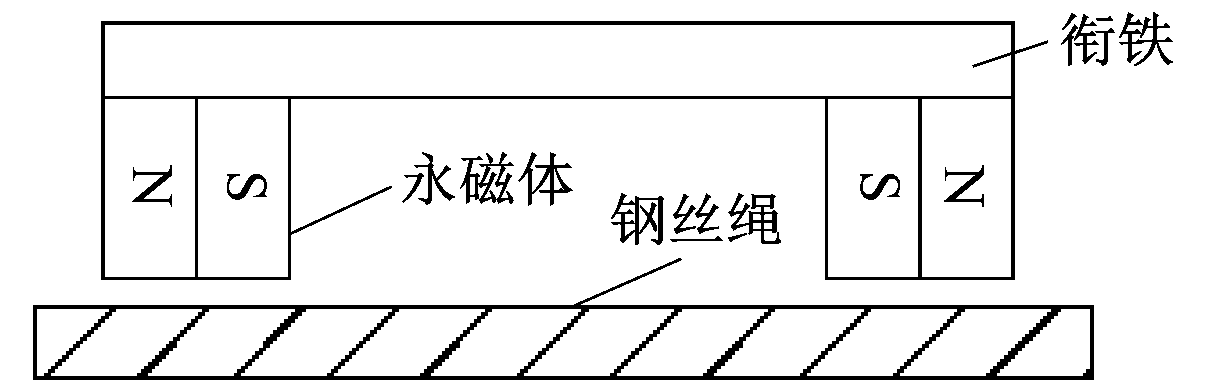

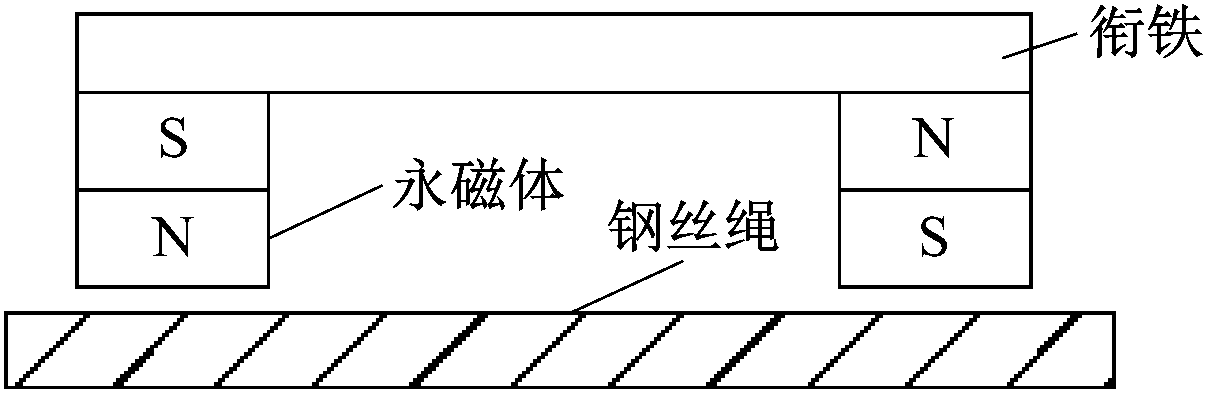

在强磁检测装置中,永磁体磁极的位置设置决定了钢丝绳永磁磁化方式。两磁极所共直线与钢丝绳轴向平行称为轴向励磁,两磁极所共直线与钢丝绳轴向垂直称为径向励磁,如图6所示。

(a) 轴向励磁

(b) 径向励磁

图6 钢丝绳永磁磁化方式

Fig.6 Field excitation mode by permanent magnetism of wire rope

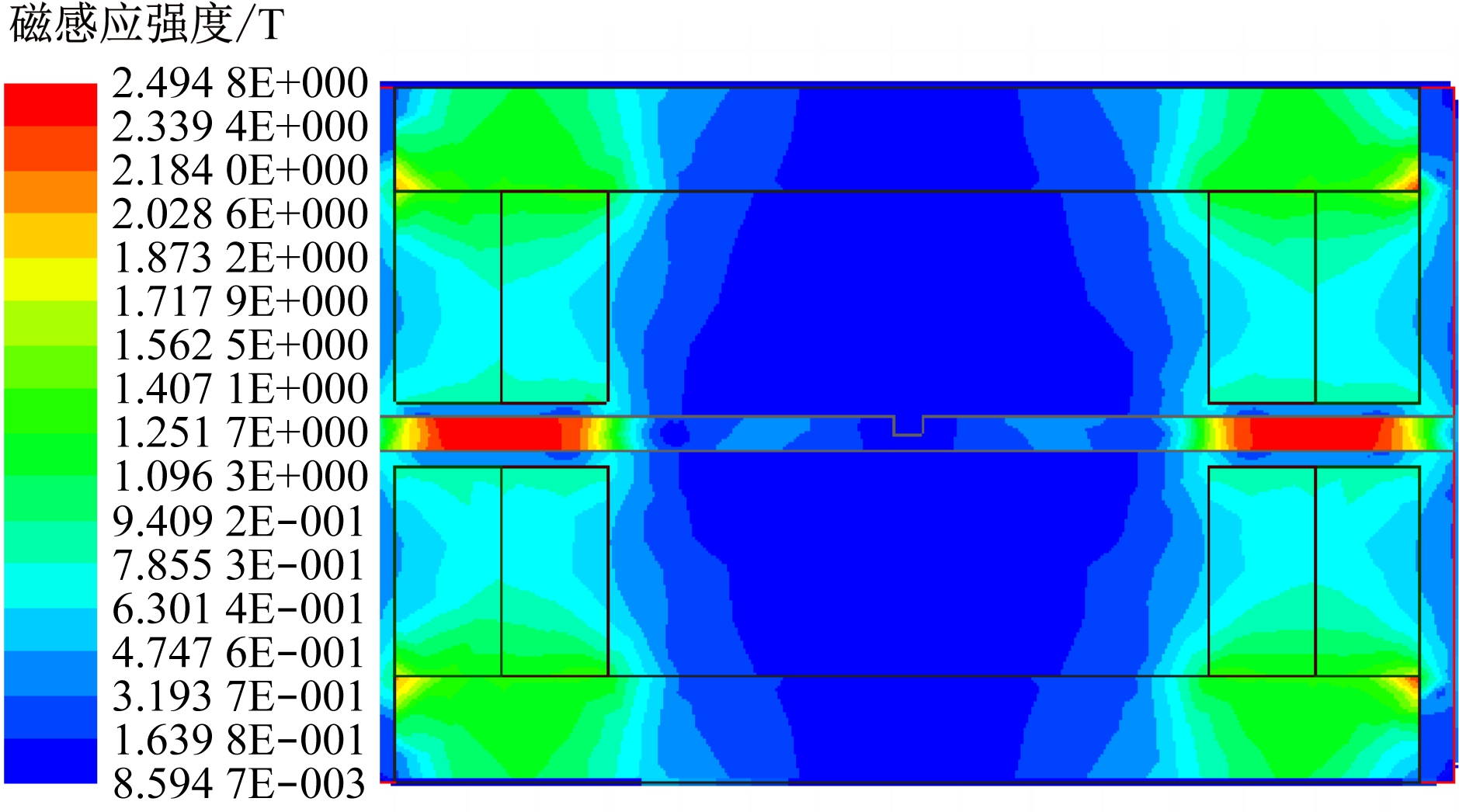

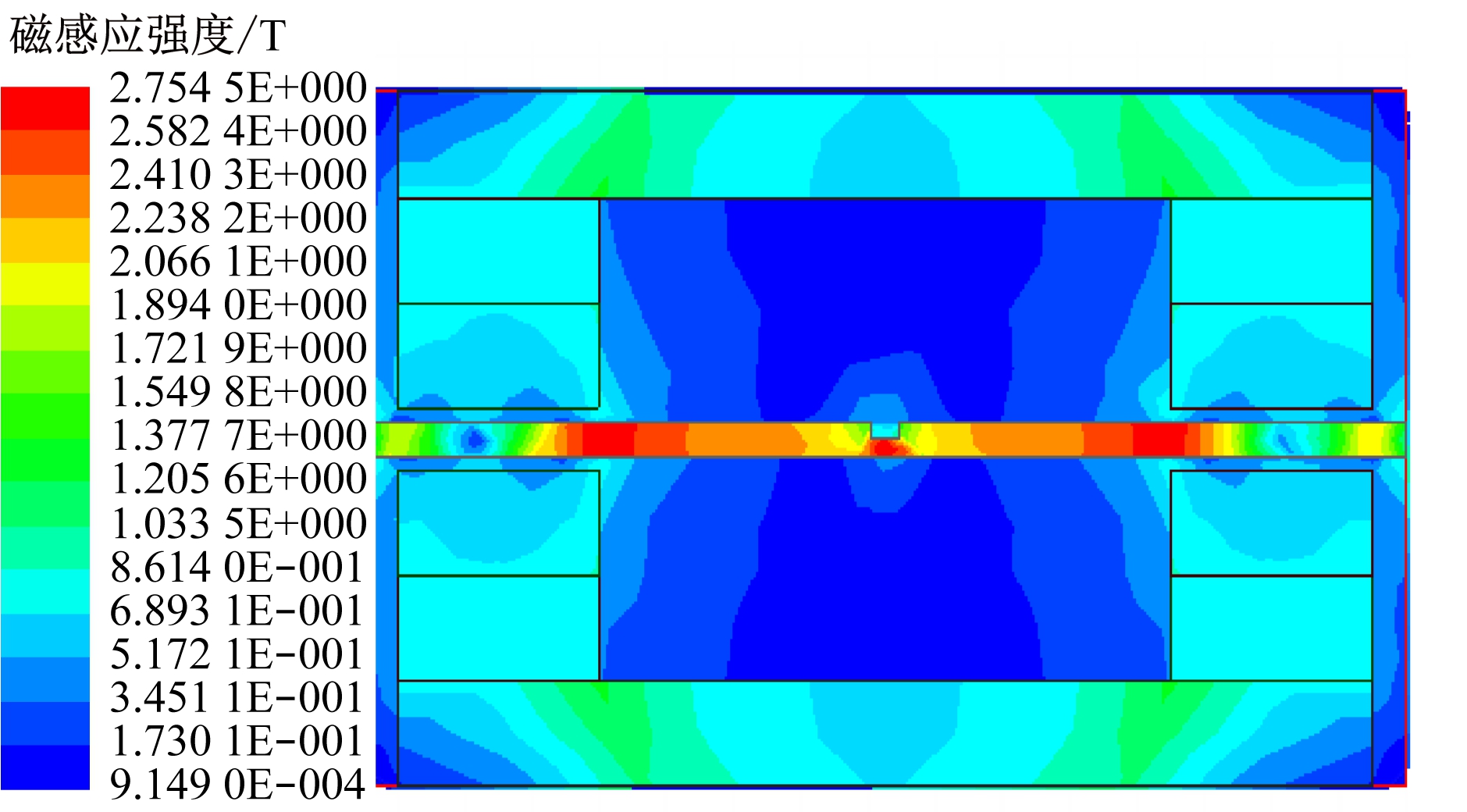

基于Ansoft软件对钢丝绳永磁轴向和径向励磁方式进行仿真研究,结果如图7所示。可看出径向励磁方式磁化效果较轴向励磁方式好:采用轴向励磁方式时,钢丝绳上磁感应强度最高点处接近永磁体位置,而损伤处却没有达到高磁感应强度状态;采用径向励磁方式时,钢丝绳有损伤段的磁感应强度明显高于其他位置,在损伤处达到最大值,这样会造成更大的漏磁场,有利于磁敏元件检测漏磁信号。因此,采用钢丝绳永磁径向励磁方式。

(a) 轴向励磁

(b) 径向励磁

图7 不同磁化方式下钢丝绳磁感应强度实验结果

Fig.7 Experimental results of magnetic induction intensity of wire rope under different field excitation modes

3.2 漏磁检测部分

漏磁检测部分即磁敏元件。基于漏磁检测原理[13-15]的磁敏元件主要包括感应线圈和霍尔元件。感应线圈具有输出信号受被测物体移动速度影响较大、运行速度过低时无检测信号、检测信号在时间轴上发生偏移等缺点。而霍尔元件检测信号不受被测物体运行速度影响,且具有体积小、对小间隙空间磁场感知敏锐等特性,在实际中得到广泛应用[16-17]。

强磁检测装置采用霍尔元件检测钢丝绳有损伤段漏磁信号,并将磁信号转换为电信号输入数据采集卡进行电信号采集。

4 测试及结果分析

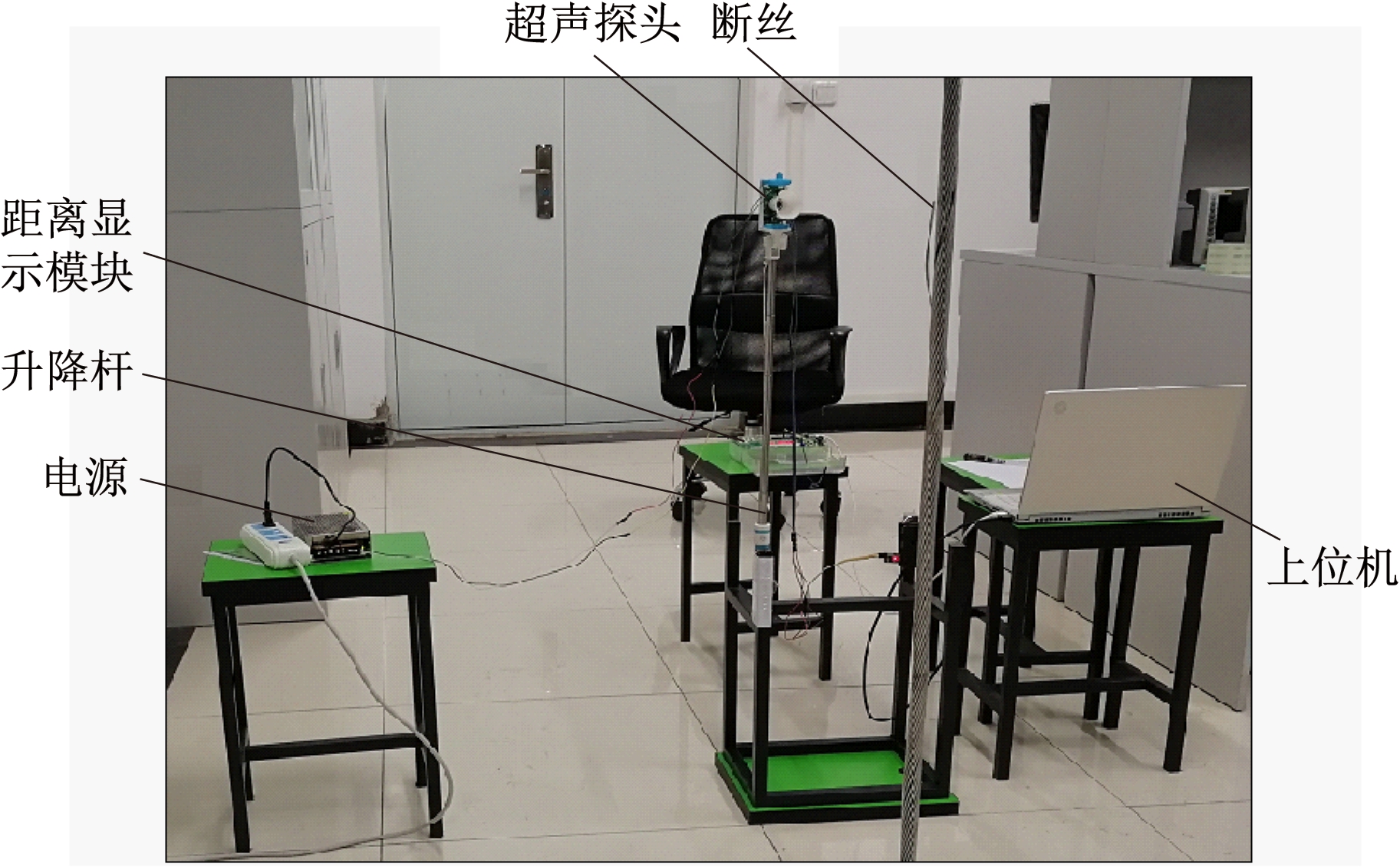

在实验室环境下搭建矿用钢丝绳损伤检测系统进行测试,如图8所示。测试要求检测钢丝绳断丝时,断丝损伤处与超声探头保持在同一水平,以保证检测精度。上位机程序发出超声波测距指令,触发超声测距装置发出超声波信号,通过调节超声探头在升降杆上的垂直高度,测量超声探头与钢丝绳及断丝间距离,并在距离显示模块上显示检测结果,通过上位机计算断丝翘起幅度。

图8 矿用钢丝绳损伤检测系统

Fig.8 Damage detection system for mine-used wire rope

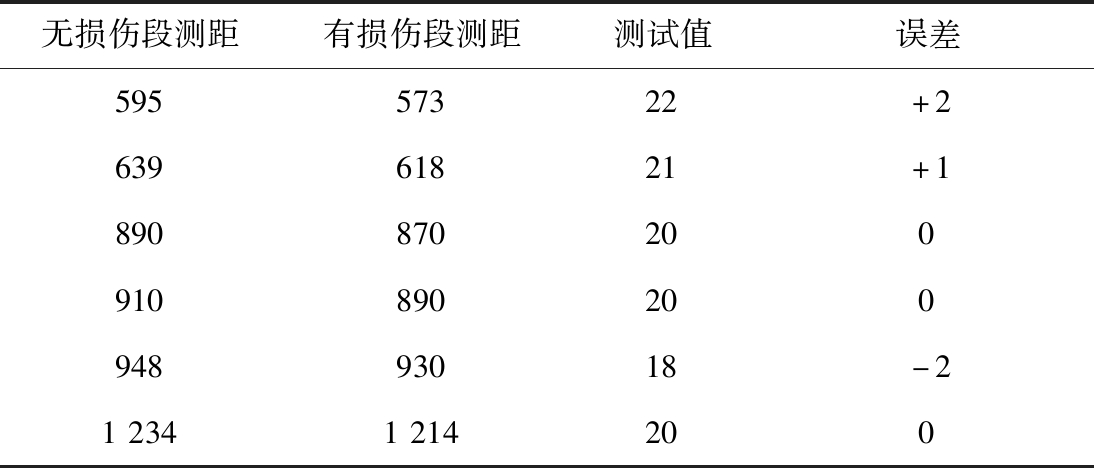

在被测钢丝绳上人为设置20,30,35 mm 3种断丝翘起幅度,针对每种翘起幅度均采集6组数据。上位机通过对系统检测到的钢丝绳无损伤段与有损伤段距离进行运算,得出钢丝绳翘起幅度测试值,具体结果见表1—表3。

表1 断丝翘起幅度为20 mm时测试结果

Table 1 Test results when tilting height of

broken wire is 20 mm mm

无损伤段测距有损伤段测距测试值误差59557322+263961821+189087020091089020094893018-212341214200

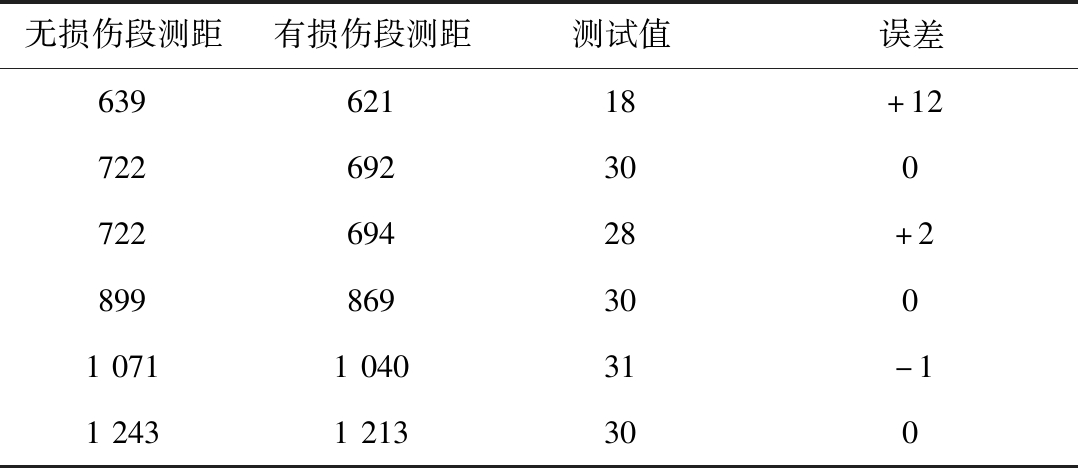

从表1—表3可看出,系统对钢丝绳断丝翘起幅度的检测误差基本上不超过±2 mm。造成误差的原因是在测距过程中人为搬动部分装置,因此该误差在允许范围内。设置钢丝绳翘起幅度为30 mm时,测试的第1组数据误差较大,为12 mm,原因是为了检测超声测距装置的灵敏性,在测量过程中人为设置装置未对准钢丝绳断丝翘起最高点。

表2 断丝翘起幅度为30 mm时测试结果

Table 2 Test results when tilting height of

broken wire is 30 mm mm

无损伤段测距有损伤段测距测试值误差63962118+1272269230072269428+28998693001071104031-112431213300

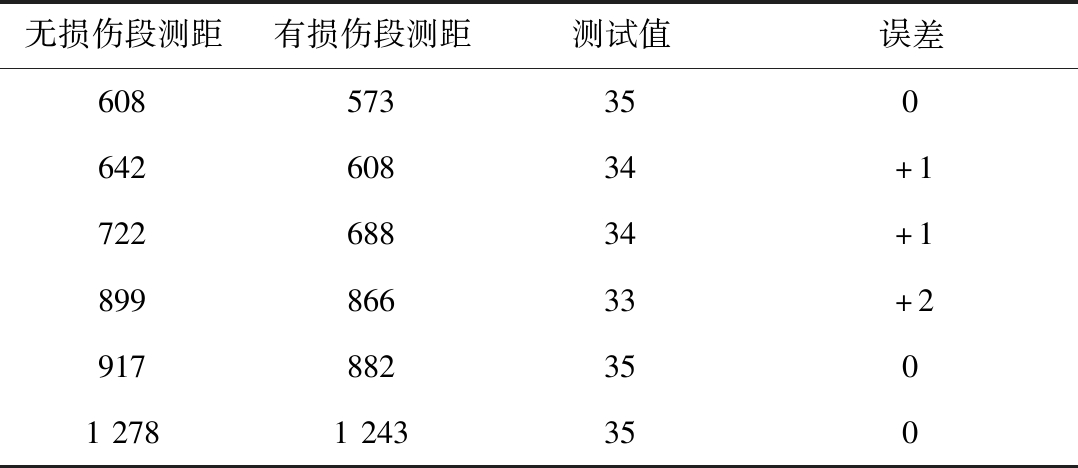

表3 断丝翘起幅度为35 mm时测试结果

Table 3 Test results when tilting height of

broken wire is 35 mm mm

无损伤段测距有损伤段测距测试值误差60857335064260834+172268834+189986633+291788235012781243350

测试结果表明,该系统可有效检测钢丝绳表面断丝情况,且可准确检测断丝翘起幅度,从而避免表面断丝翘起幅度过大对系统中强磁检测装置等造成损伤。超声测距装置的检测范围可通过上位机程序设置不同的检测终点(强磁检测装置内孔孔径处)来调整,以满足实际工程要求。

5 结论

(1) 基于超声测距原理检测矿用钢丝绳表面断丝翘起幅度,可避免钢丝绳表面断丝翘起幅度过大而损伤钢丝绳探伤仪。

(2) 基于强磁检测原理探测矿用钢丝绳损伤情况,在检测精度、成本等方面有较好表现。

(3) 基于超声测距和强磁检测原理的矿用钢丝绳损伤检测系统可有效检测钢丝绳表面是否有断丝,并能准确检测出断丝翘起幅度,实现了对钢丝绳外部断丝的定性、定量分析,同时有效解决了因钢丝绳表面断丝翘起幅度过大而损伤强磁检测装置的问题,为进一步检测钢丝绳损伤(锈蚀、磨损、内部断丝等)提供了条件。

[1] 王红尧.煤矿提升钢丝绳在线检测关键技术研究[D].徐州:中国矿业大学,2009.

WANG Hongyao.Key technique of on-line detection for coal mine-hoist wire rope[D].Xuzhou:China University of Mining and Technology,2009.

[2] 李姝颖.基于超声波传感器阵列的导盲系统研究[D].重庆:重庆理工大学,2013.

LI Shuying.Research of guide system based on ultrasonic sensor array[D].Chongqing: Chongqing University of Technology,2013.

[3] 吴琼.基于单片机超声测距系统的应用[J].黑龙江科技信息,2016(23):69.

WU Qiong. Application of ultrasonic ranging system based on single chip microcomputer[J].Heilongjiang Science and Technology Information,2016(23):69.

[4] 渠笑纳.超声波测距在泊车辅助系统中的应用[D].大连:大连理工大学,2010.

QU Xiaona.Application of ultrasonic ranging in parking assist system[D].Dalian:Dalian University of Technology,2010.

[5] 黄会婷,郑恭明.超声测距的反射波首识别算法[J].信息技术,2019,43(9):92-96.

HUANG Huiting,ZHENG Gongming.Recognition algorithm of first echo for ultrasonic ranging[J].Information Technology,2019,43(9):92-96.

[6] DUFF A L,HAMDI S E,PLANTIER G,et al. Time delay estimation for acoustic source location by means of short-time cross-correlation[C]//IEEE Sensors,Limerick,2012:1885-1888.

[7] 胡晓.超声波定位倒车防撞系统的研究[D].乌鲁木齐:新疆大学,2014.

HU Xiao.Research on reverse collision avoidance system by ultrasonic orientation[D]. Urumqi:Xinjiang University,2014.

[8] 陈莹.基于单片机的超声测距系统[D].武汉:华中科技大学,2004.

CHEN Ying.Ultrasonic distancemeter system based on MCU[D].Wuhan: Huazhong University of Science and Technology,2004.

[9] 张一鸣.超声波测距盲区研究的探讨[J].电脑知识与技术,2020,16(12):256-258.

ZHANG Yiming.Discussion of the research on the blind zone of ultrasonic ranging[J].Computer Knowledge and Technology,2020,16(12):256-258.

[10] 鬲随甲.基于永磁激励的钢丝绳缺陷检测技术研究[D].南京:南京航空航天大学,2014.

GE Suijia.Research on wire rope defect detection technology based on permanent magnet excitation[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2014.

[11] 王红尧,田劼.基于有限元分析的矿用钢丝绳聚磁检测方法[J].煤炭学报,2013,38(增刊1):256-260.

WANG Hongyao,TIAN Jie.Method of magnetic collect detection for coal mine wire rope base on finite element analysis[J].Journal of China Coal Society,2013,38(S1):256-260.

[12] 吴澎,花虎跃.钢丝绳无损检测中存在问题的探讨[J].无损检测,2017,39(6):65-68.

WU Peng,HUA Huyue.Discussion on the existing problems of steel wire rope nondestructive testing[J].Nondestructive Testing,2017,39(6):65-68.

[13] 郑明山.钢丝绳断丝检测系统设计[D].武汉:武汉理工大学,2005.

ZHENG Mingshan.The design of detection system for steel wire rope[D].Wuhan:Wuhan University of Technology,2005.

[14] 周俊莹.基于磁探伤原理的矿用钢丝绳局部缺陷检测方法研究[D].北京:中国矿业大学(北京),2019.

ZHOU Junying.Research on local defect detection method of mine-used steel wire rope based on magnet excitation[D].Beijing:China University of Mining and Technology(Beijing),2019.

[15] 赵敏,张东来.钢丝绳典型缺陷的漏磁场有限元仿真[J].无损检测,2009,31(3):177-180.

ZHAO Min,ZHANG Donglai.Magnetic flux leakage of typical defect of wire rope based on FE simulation[J].Nondestructive Testing,2009,31(3):177-180.

[16] 田劼,胡耀松,郭红飞,等.基于霍尔元件的矿用钢丝绳探伤仪研究[J].工矿自动化,2019,45(11):75-80.

TIAN Jie,HU Yaosong,GUO Hongfei,et al.Research on mine-used wire rope flaw detector based on Hall element[J].Industry and Mine Automation,2019,45(11):75-80.

[17] 张斯其.基于开关霍尔传感器的电机位置及转速估算改进技术研究[J].微电机,2018,51(9):51-54.

ZHANG Siqi.Research on improvement of motor position and speed estimation based on switch hall sensor[J].Micromotors,2018,51(9):51-54.