0 引言

振动筛是煤炭洗选加工过程中的重要设备,其主要功能是实现煤炭的分级、脱泥、脱介等处理[1]。现代化的选煤厂高度自动化,并采用流水线作业。若振动筛在连续运行过程中出现故障,可能导致整条生产线停产。因此,振动筛等选煤设备的安全可靠运行对于保障选煤系统的正常高效运行具有重要意义。

目前煤矿现场对矿用设备的维护仍以人工定期维护为主,由于工作环境恶劣,同时受检修人员操作水平制约,振动筛的部分结构故障难以及时有效地诊断并维修,造成一定安全隐患。针对振动筛的故障诊断问题,研究人员进行了一系列研究。刘初升等[2]利用系统自由振动响应的方法来识别振动筛弹簧故障。朱清慧[3]采用自回归模型、主元分析和支持向量机相结合的方法,实现振动筛侧帮裂纹小样本故障诊断。张则荣等[4]以应变模态变化率构建评价指标,用于诊断振动筛大梁裂纹故障,并以此为基础实现大梁剩余寿命预测。目前振动筛故障诊断研究多集中于故障识别方法的提出及试验等,但在煤矿应用方面,特别是结合煤矿现场复杂情况的诊断应用研究较少。本文针对煤矿实际生产中振动筛的典型故障,结合有限元仿真技术与振动测试技术,实现对振动筛工作状态的有效评估,分析振动筛潜在故障并给出维护建议。

1 振动筛主要结构及常见故障

1.1 振动筛主要结构

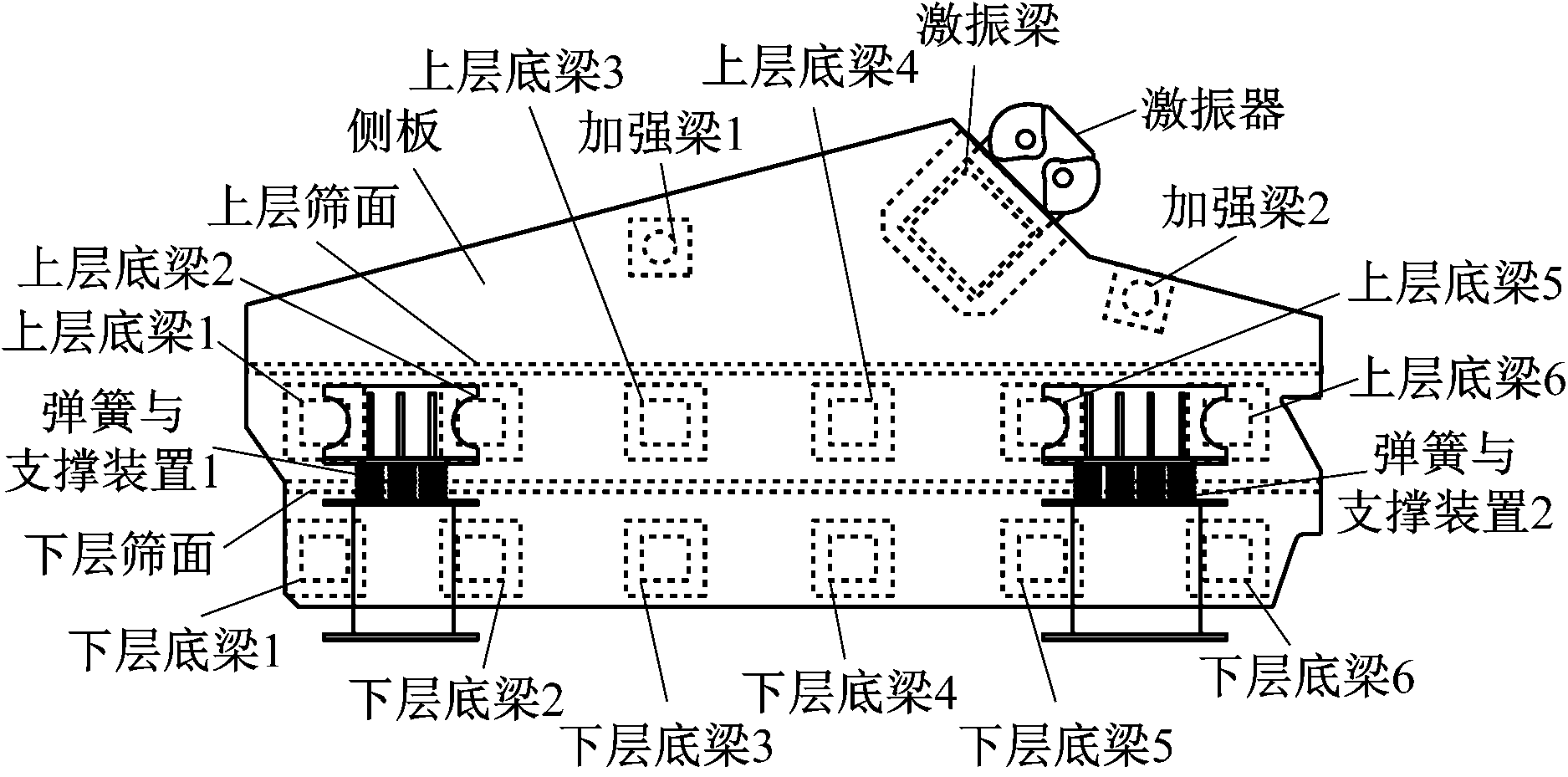

振动筛主要由筛箱、激振器、支撑装置、传动装置等组成,其结构如图1所示。振动筛筛箱主要由侧板、底梁、筛面、加强梁等组成,支撑装置由弹簧、支撑底座、支撑头上下座组成,激振器与筛箱侧板连接或固定在激振梁上。

1.2 振动筛常见故障

随着振动筛不断向大型化、大处理量和高效率的方向发展,其参振质量及激振力也在不断增大,同时筛分物料对筛箱有较强的冲击力。振动筛长时间连续运行在恶劣的工作条件下,若现场维护不及时,将会出现多种故障。振动筛的常见故障包括大梁断裂、侧板开裂、轴承损坏、筛板松动、激振器故障等。

图1 振动筛结构

Fig.1 Structure of vibrating screen

对山西某矿选煤厂进行实地调研,发现该厂内的一台直线振动筛曾发生大梁断裂故障,由于当时厂内缺少备用配件,检修人员对故障大梁进行焊接处理并继续使用,但不久后焊接过的大梁再次发生断裂。断裂大梁如图2所示。本文以该发生大梁断裂的振动筛为例,通过分析其工作状态,找出大梁连续发生断裂的原因。

图2 振动筛断裂大梁

Fig.2 Broken beam of vibrating screen

2 振动筛三维建模及有限元模态分析

振动筛是典型的利用振动进行工作的机械设备,由于自身强振动的特点,导致裂纹等结构故障时有发生,所以需要了解振动筛工作时的振动情况。模态分析是研究结构振动特性的常用方法,是通过计算或试验的方法获取结构固有参数的过程。本文采用模态分析方法分析振动筛工作状态,以了解其振动特性。

2.1 振动筛三维建模

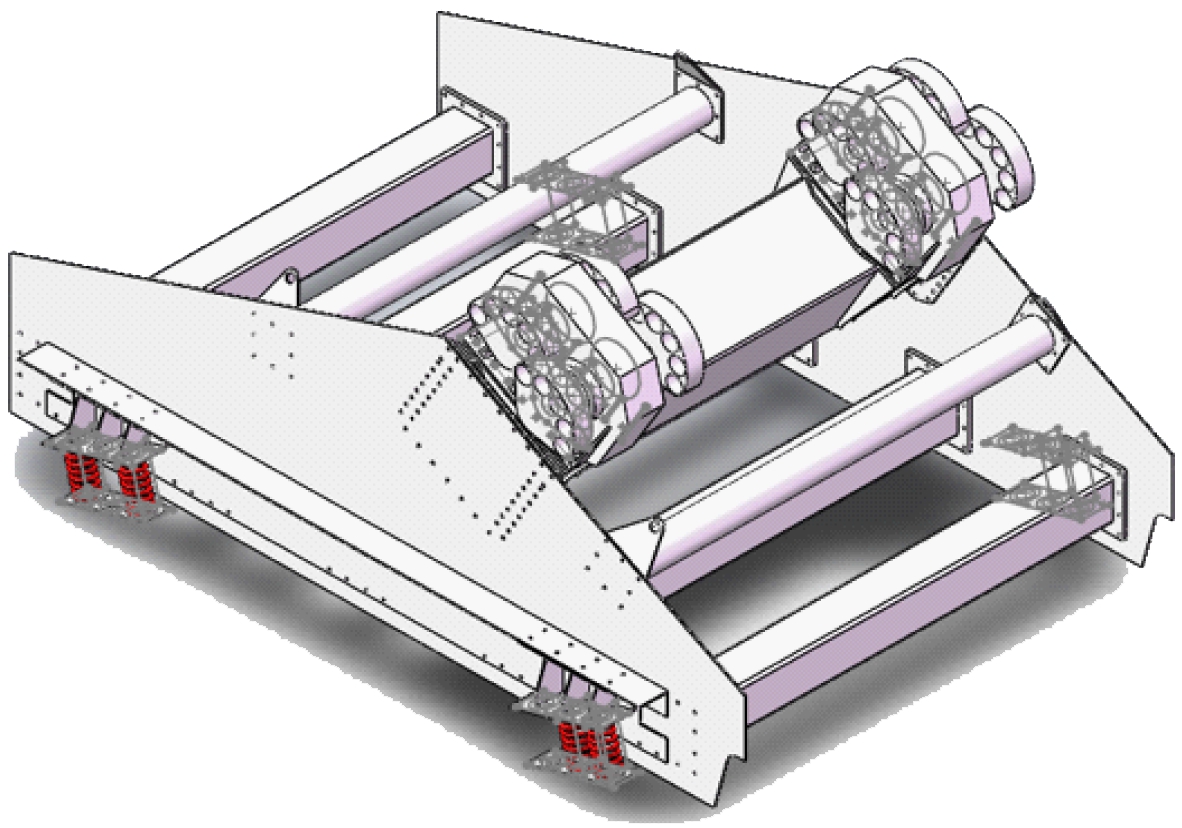

对于振动筛这种复杂结构,采用有限元仿真方法进行模态分析是最方便的手段。在进行模态分析前,首先需要建立振动筛三维模型。为了保证网格划分的质量,同时提高后续分析的计算效率,需要对实物模型进行一定程度的简化。本文主要进行以下简化:省略筛箱侧板上分布较多的螺栓孔、零件的倒角等,这些会导致网格划分过细,影响计算;省略侧板内外侧的压条和部分加强筋结构,这些对整体质量和刚度的分析影响较小;将激振器内部的复杂零部件简化为含偏心块的质量结构,通过偏心块提供必要的激振力。现场出现故障的振动筛简化后的三维模型如图3所示。

图3 振动筛简化三维模型

Fig.3 Simplified 3D model of vibrating screen

2.2 振动筛有限元模态分析

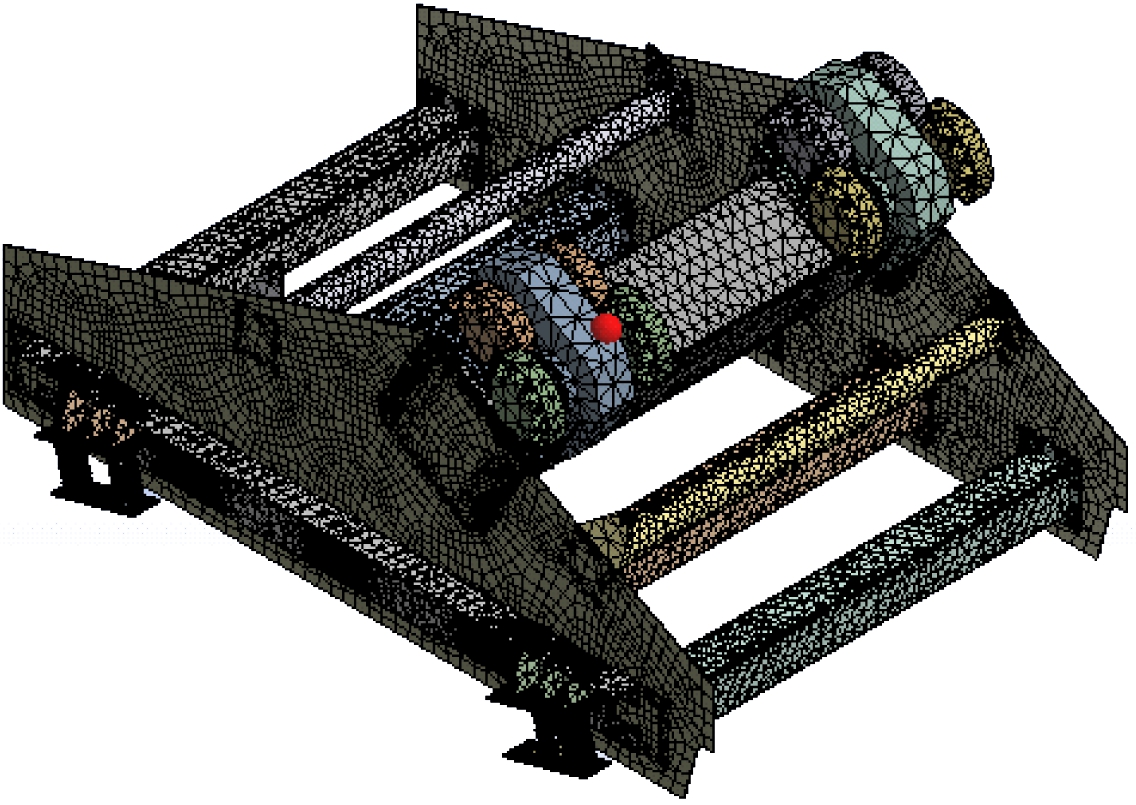

将振动筛简化三维模型导入有限元分析软件中,建立有限元模型[5],如图4所示。

图4 振动筛有限元模型

Fig.4 Finite element model of vibrating screen

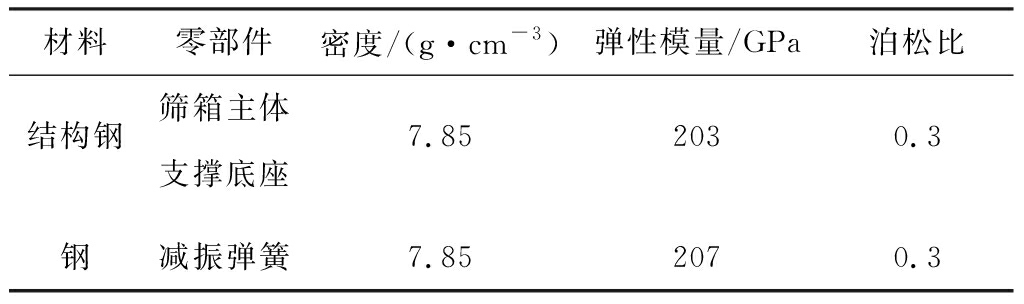

进行有限元分析前,需要对振动筛各部分材料属性进行定义,具体见表1。

表1 振动筛各部分材料属性

Table 1 Material properties of various parts of

vibrating screen

材料零部件密度/(g·cm-3)弹性模量/GPa泊松比结构钢筛箱主体7.852030.3支撑底座钢减振弹簧7.852070.3

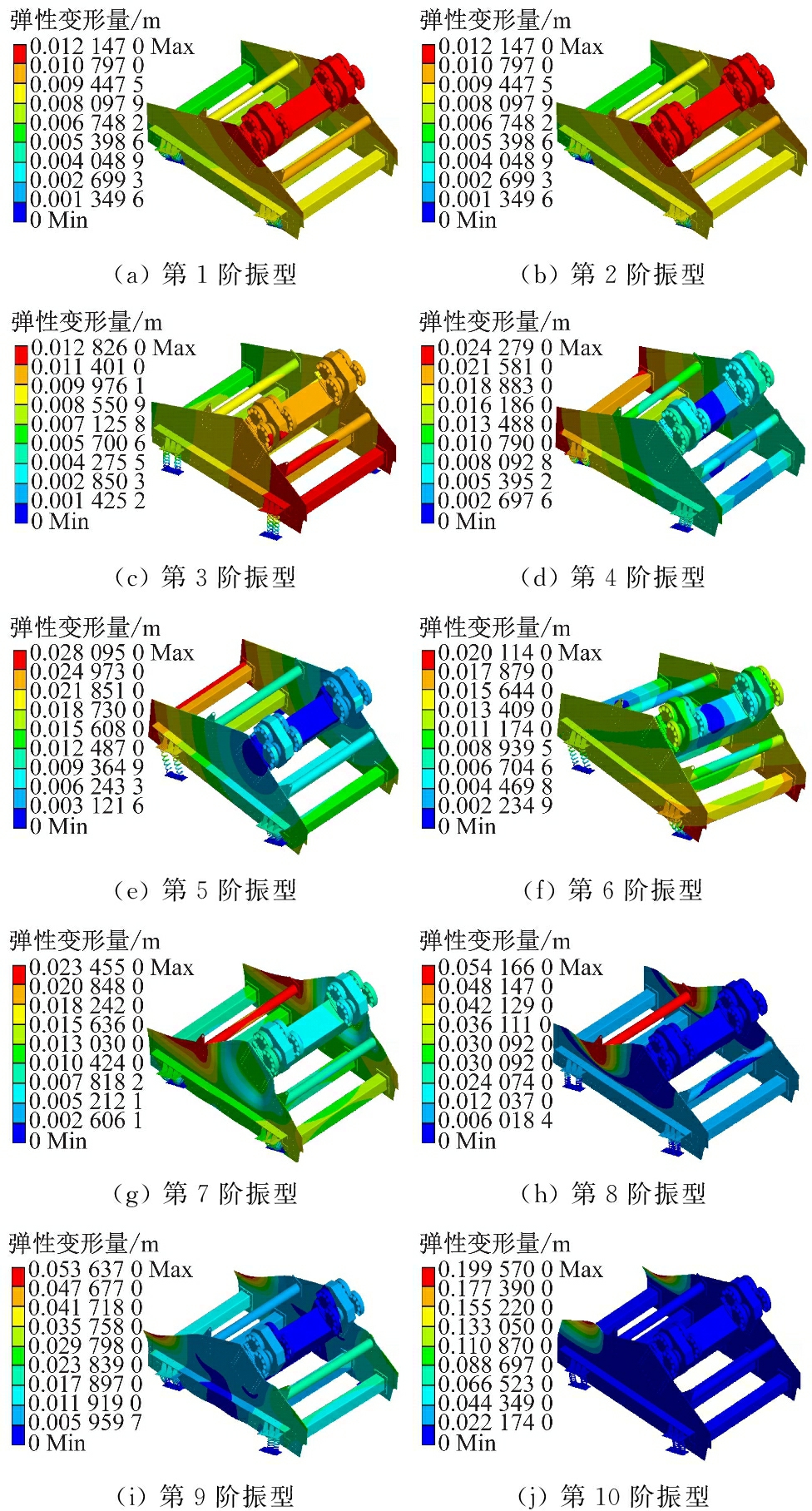

在有限元分析软件中完成振动筛模态分析,前10阶模态分析结果如图5所示。

2.3 有限元仿真结果分析

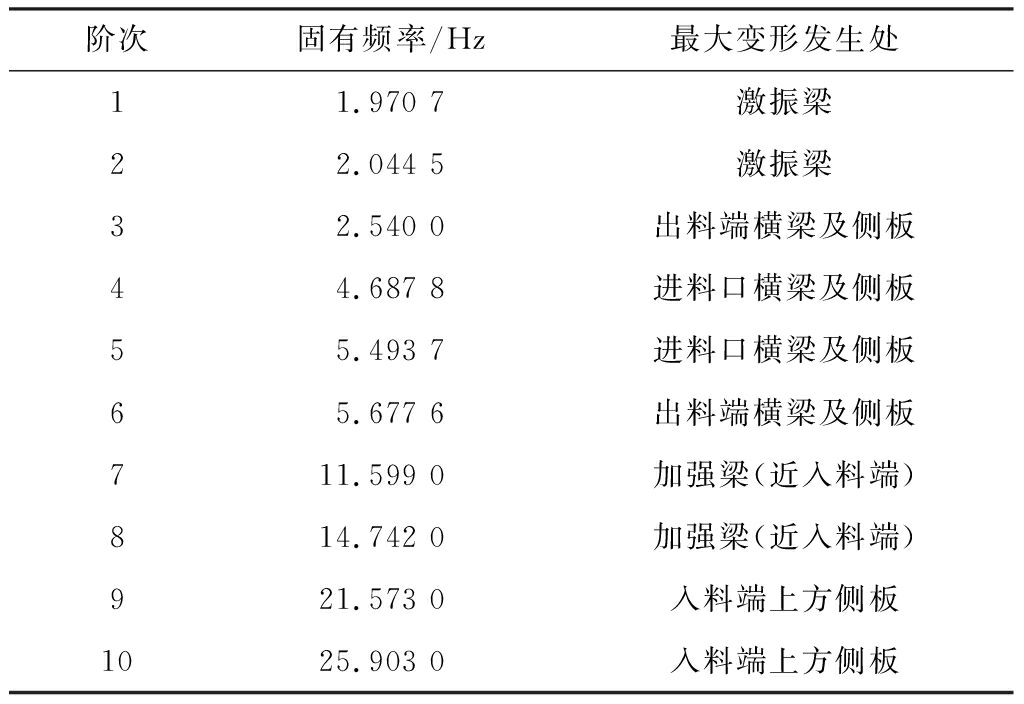

对于各阶振型情况,查看各阶频率下的最大变形位置[6]。直线振动筛前10阶固有频率及最大变形发生处统计结果见表2。

图5 振动筛模态振型

Fig.5 Modal shape of vibrating screen

表2 振动筛模态计算结果

Table 2 Modal calculation results of vibrating screen

阶次固有频率/Hz最大变形发生处11.970 7激振梁22.044 5激振梁32.540 0出料端横梁及侧板44.687 8进料口横梁及侧板55.493 7进料口横梁及侧板65.677 6出料端横梁及侧板711.599 0加强梁(近入料端)814.742 0加强梁(近入料端)921.573 0入料端上方侧板1025.903 0入料端上方侧板

从表2可看出,不同的模态频率对应振动筛不同的变形情况[7]。随着模态阶次的增加,振型的变化逐渐由移动转为结构本身的扭曲变形。

3 测试分析

3.1 现场测试

为满足选煤厂现场设备防爆要求,选用YHJ(C)矿用本质安全型便携式测振记录仪(简称测振仪)[8]进行测试。

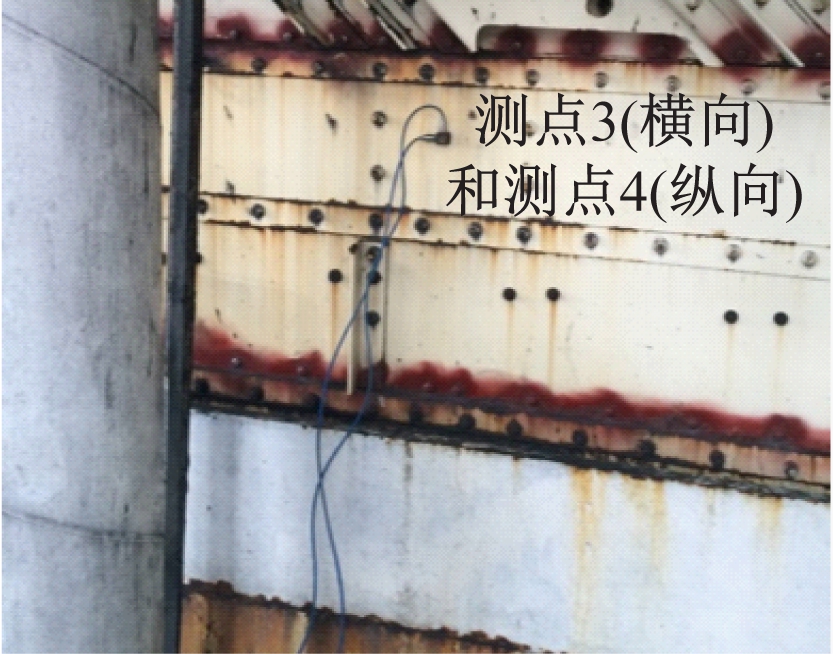

测振仪的振动传感器通过磁力吸座吸附在振动筛的筛体上,在激振器和筛箱侧板各布置2个测点,如图6所示。

(a) 激振器测点

(b) 侧板测点

图6 振动传感器测点布置

Fig.6 Vibration sensor measuring points arrangement

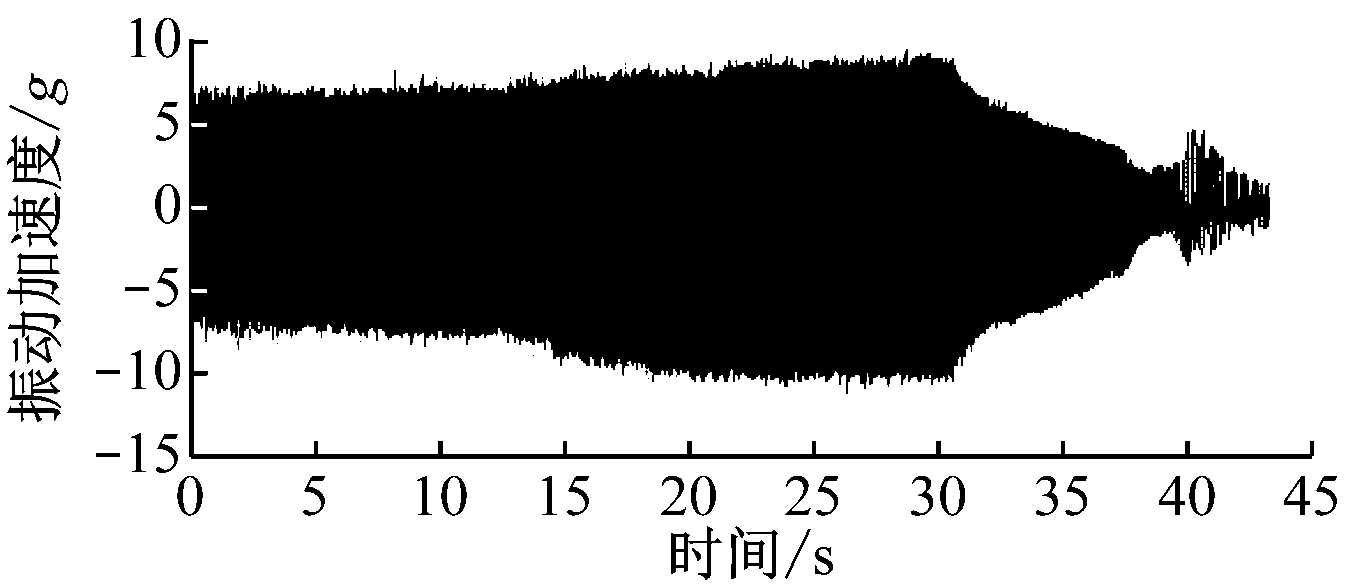

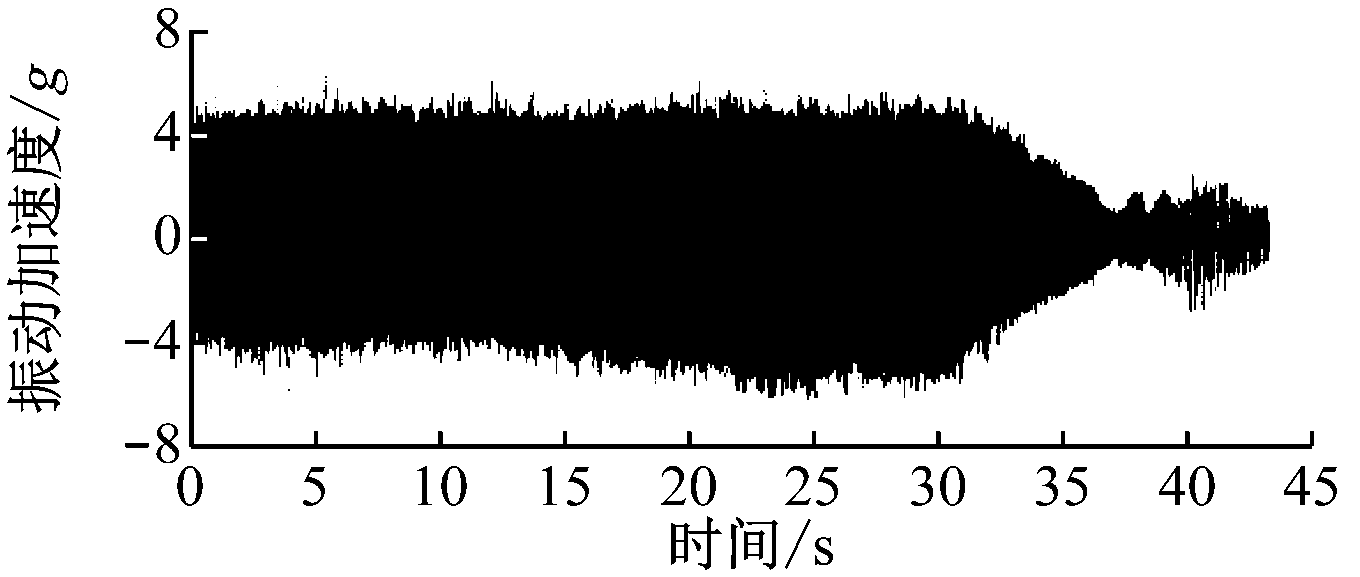

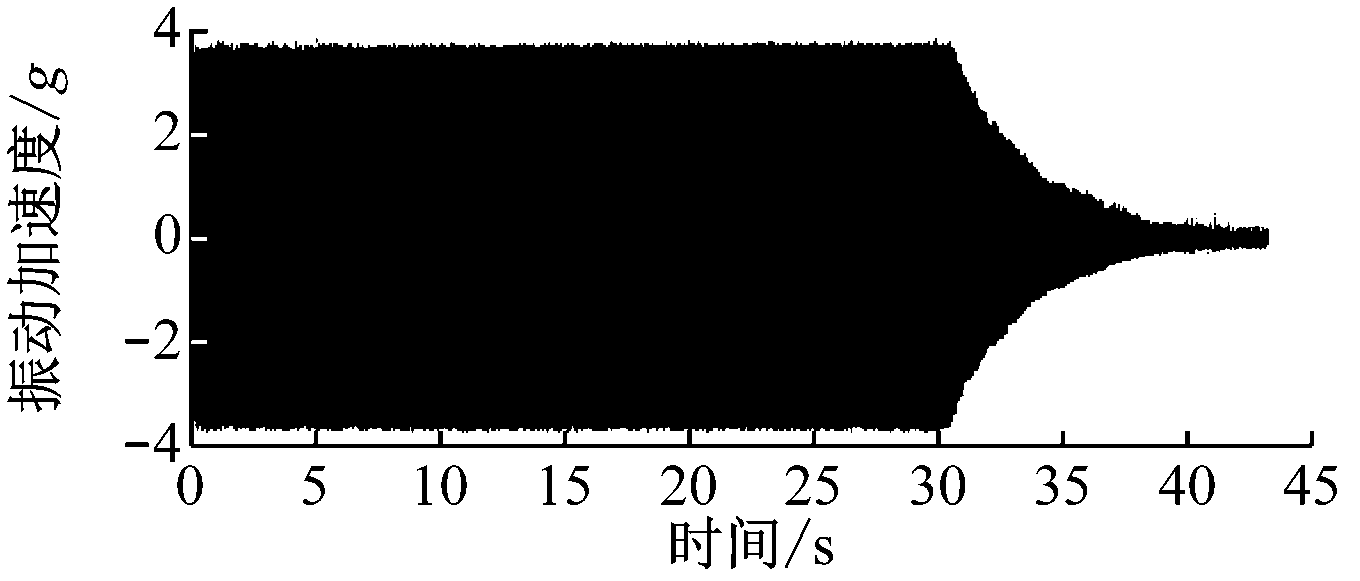

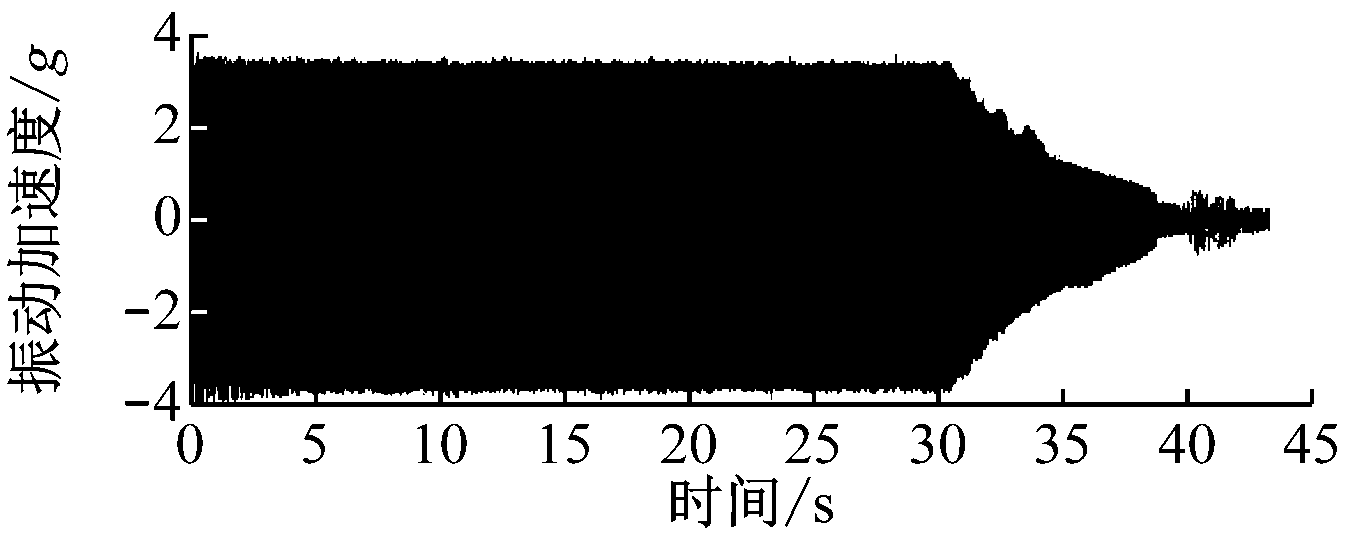

在振动筛空载状态下,对振动筛开机-稳定运行-停机的整个过程进行测试,得到4个通道的振动信号[9-10]。振动信号经Matlab软件处理后输出时域波形,如图7所示,其中g为重力加速度。

(a) 测点1

(b) 测点2

(c) 测点3

(d) 测点4

图7 振动筛振动信号时域波形

Fig.7 Time domain waveform of vibration

signal of vibrating screen

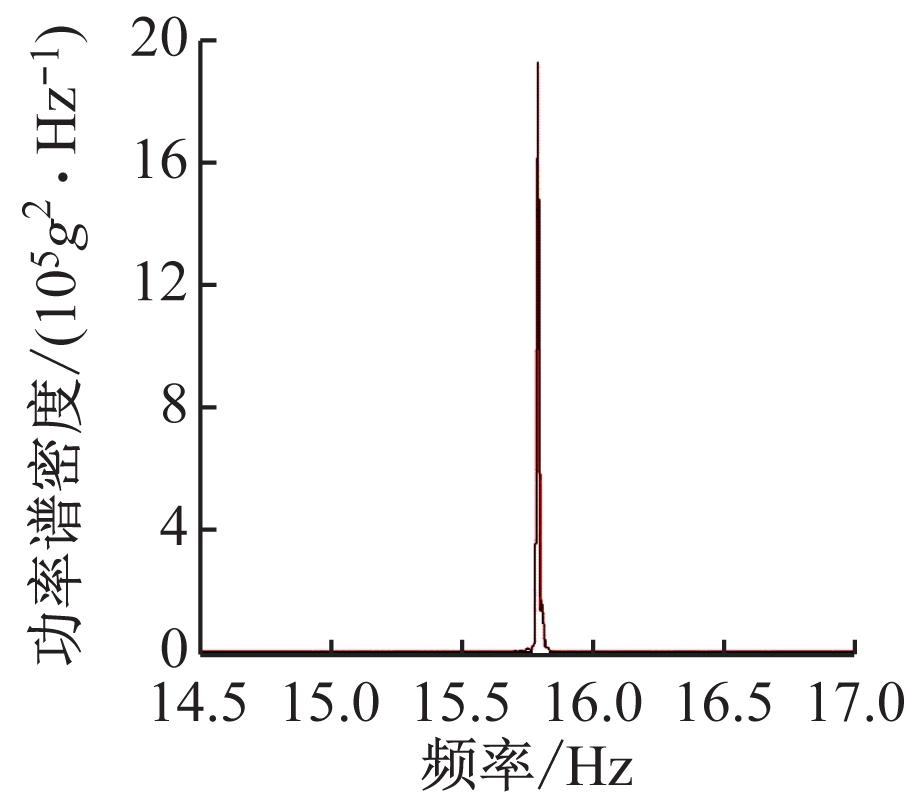

3.2 结果对比

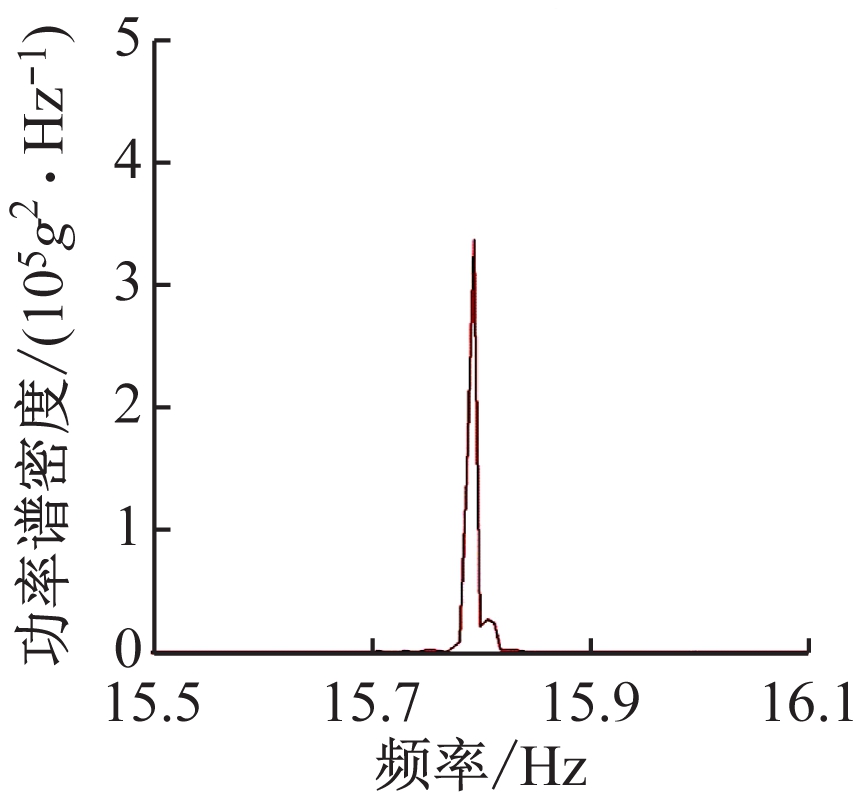

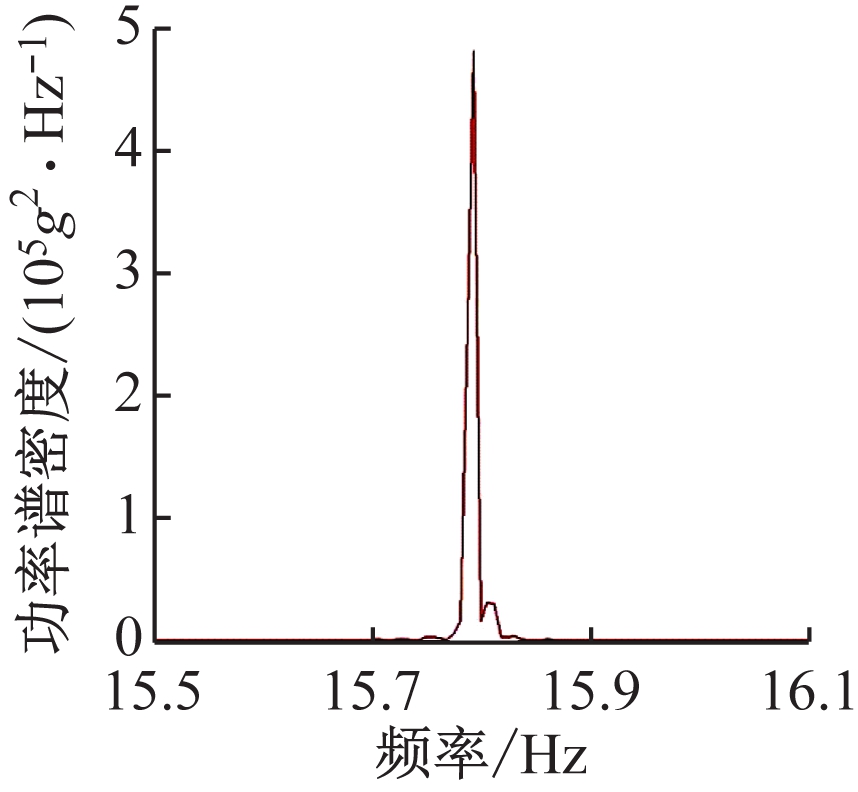

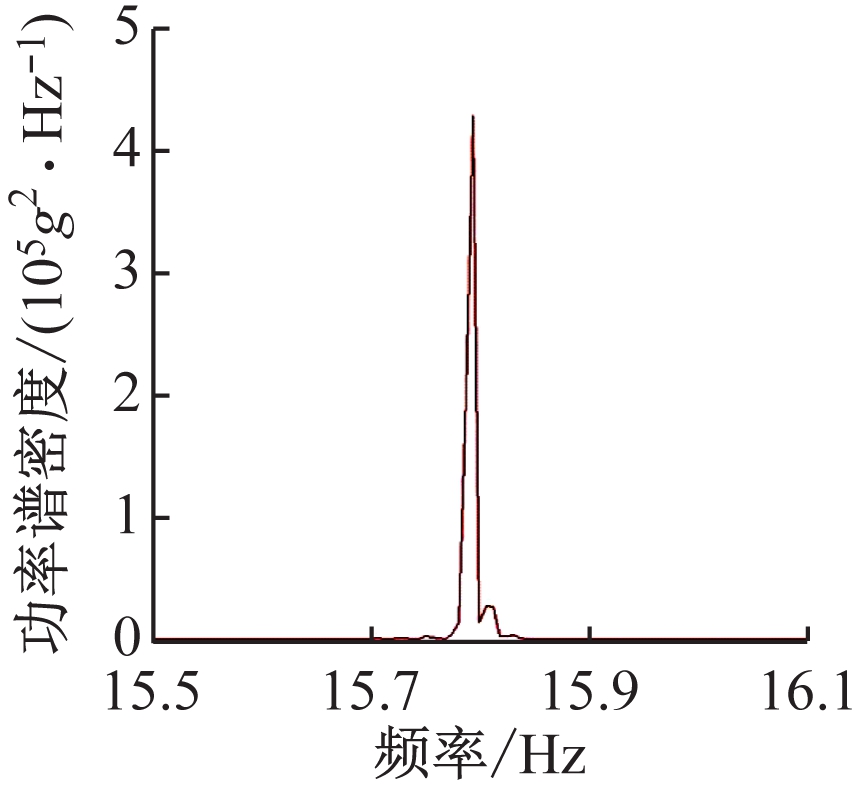

对采集到的振动信号进行功率谱分析[11],其功率谱密度如图8所示。

(a) 测点1

(b) 测点2

(c) 测点3

(d) 测点4

图8 振动筛振动信号功率谱密度

Fig.8 Power spectral density of vibration signal of

vibrating screen

根据图8可以判断该振动筛的工作频率约为15.8 Hz[12]。

对比有限元模态分析结果与现场测试结果可看出:振动筛工作频率(15.8 Hz)介于其模态第8阶频率值(14.742 Hz)和第9阶频率值(21.573 Hz)之间,且与第8阶频率更接近。因此,判断振动筛在空载状态下工作时存在近共振问题[13]。具体分析第8阶模态振型发现,该阶频率下振动筛近入料端加强梁变形幅度最大,这与现场实际情况一致,可以判断空载时频繁运行振动筛是造成该位置梁断裂的主要原因。因此,在日常维护过程中,应当尽量避免振动筛在空载或物料较少的状态下长时间运行;同时,在振动筛投入使用前,应预先了解振动筛的工作状态及可能存在的薄弱环节,在该位置进行结构方面的加强处理或更换强度更高的配件;在日常的设备检修过程中,将该薄弱环节作为重点检查与维护的部位。通过上述措施,尽可能避免结构故障,保证振动筛可靠运行。

4 结语

介绍了矿用振动筛的主要结构及常见故障,并对应用现场出现结构故障的振动筛进行了分析研究。建立了该型号振动筛的三维模型及有限元模型,并进行了模态分析。采用便携式测振仪对该振动筛进行了现场测试,掌握了其工作状态。将现场测试结果与有限元仿真结果进行比较,得出振动筛出现故障的原因,并给出了在振动筛维护过程中的建议与注意事项。计算机仿真与现场测试相结合的分析方法为煤矿现场设备故障的判断提供了一种思路,有利于保障矿用设备的安全可靠运行。

[1] 任明月,李栋,孟国营.煤炭清洁加工设备预知维护系统设计[J].工矿自动化,2017,43(5):9-12.

REN Mingyue,LI Dong,MENG Guoying.Design of predictive maintenance system of coal cleaning and processing equipments[J].Industry and Mine Automation,2017,43(5):9-12.

[2] 刘初升,彭利平,王宏,等.大型振动筛弹簧故障识别的自由响应法[J].振动工程学报,2013,26(4):624-632.

LIU Chusheng,PENG Liping,WANG Hong,et al.Fault identification for spring of large vibrating screen using free response[J].Journal of Vibration Engineering,2013,26(4):624-632.

[3] 朱清慧.大型振动筛DZK2466侧帮裂纹故障诊断系统研究[D].北京:中国矿业大学(北京),2012.

ZHU Qinghui.Research on side pancel crack fault diagnosis system of large scale vibrating screen DZK2466[D].Beijing:China University of Mining and Technology (Beijing),2012.

[4] 张则荣,樊智敏,王永岩.基于应变模态的振动筛横梁损伤诊断及疲劳剩余寿命预测研究[J].机械工程学报,2017,53(9):101-107.

ZHANG Zerong,FAN Zhimin,WANG Yongyan.Damage identification and fatigue residual life prediction of vibrating screen beam based on strain modal analysis[J].Journal of Mechanical Engineering,2017,53(9):101-107.

[5] 郭建华.基于ANSYS的发动机曲轴有限元模态分析[J].哈尔滨师范大学自然科学学报,2017,33(1):34-39.

GUO Jianhua.Finite-element modal analysis of engine crankshafe based on ANSYS workbench[J].Natural Science Journal of Harbin Normal University,2017,33(1):34-39.

[6] 曹树谦,张文德,萧龙翔.振动结构模态分析:理论、实验与应用[M].2版.天津:天津大学出版社,2014.

CAO Shuqian,ZHANG Wende,XIAO Longxiang.Modal analysis of vibration structure:theory,experiment and application[M].2nd Edition.Tianjin:Tianjin University Press,2014.

[7] 秦伟.直线振动筛的疲劳寿命分析[D].北京:中国矿业大学(北京),2014.

QIN Wei.Fatigue life analysis of linear vibrating screen[D].Beijing:China University of Mining and Technology (Beijing),2014.

[8] SLEPYAN L I,SLEPYAN V I.Coupled mode parametric resonance in a vibrating screen model[J].Mechanical Systems and Signal Processing,2014,43(1-2):295-304.

[9] 周游,吕一鸣,张金涛,等.便携式测振记录仪工况记录模块的设计[J].煤炭技术,2015,34(7):280-282.

ZHOU You,LYU Yiming,ZHANG Jintao,et al.Design of operation record module for portable vibration recorder[J].Coal Technology,2015,34(7):280-282.

[10] 胡玉龙,杨阳,吴淼.悬臂式硬岩掘进机振动强度分布研究[J].工矿自动化,2015,41(8):35-37.

HU Yulong,YANG Yang,WU Miao.Study on vibration intensity distribution of boom-type hard rock roadheader[J].Industry and Mine Automation,2015,41(8):35-37.

[11] 华伟,吉晓冬,董烁昶,等.采煤机截割部振动信号提取与故障诊断研究[J].工矿自动化,2015,41(2):94-97.

HUA Wei,JI Xiaodong,DONG Shuochang,et al.Research of vibration signal extraction and fault diagnosis of shearer cutting unit[J].Industry and Mine Automation,2015,41(2):94-97.

[12] 张杰,王建民,杨志刚,等.基于功率谱分析的球磨机负荷模型[J].工矿自动化,2013,39(12):43-47.

ZHANG Jie,WANG Jianmin,YANG Zhigang,et al.Load model of ball mill based on power spectrum analysis[J].Industry and Mine Automation,2013,39(12):43-47.

[13] PENG L,WANG Z,MA W,et al.Dynamic influence of screening coals on a vibrating screen[J].Fuel,2018,216:484-493.