0 引言

中国煤矿区煤层赋存地质条件复杂,淮南、淮北、阳泉和贵州等煤矿区普遍分布有碎软煤层,具有煤体结构破碎、瓦斯含量高、瓦斯压力大、煤层透气性差等特征,瓦斯治理难度大,煤与瓦斯突出事故多发,严重影响矿井安全高效生产[1-2]。

利用钻孔抽采瓦斯是防治碎软煤层瓦斯事故、利用瓦斯清洁能源的有效技术途径[3-4]。我国相关研究机构和企业先后开发了干式螺旋钻进、气动回转钻进、雾化回转钻进和泡沫回转钻进等技术施工碎软煤层瓦斯抽采钻孔。王敬国等[5]应用低转速干式螺旋钻进技术,有效避免了钻进过程出现喷孔、塌孔等复杂工况,碎软煤层成孔深度达120 m;赵建国等[6]采用高转速干式螺旋钻进技术,与低转速干式螺旋钻进相比,综合钻进效率提高了50.8%;殷新胜等[7]提出了中风压空气钻进技术与装备,最大成孔深度达200 m;冀前辉等[8]提出了高效泡沫钻进技术,与中风压空气钻进相比,回转阻力显著降低,提高了排渣效果。然而,应用现有碎软煤层回转钻进技术进行钻孔施工时,易钻遇顶底板岩层而被迫提前终孔,无法实现200 m以上钻孔高效钻进,存在成孔深度浅、钻孔轨迹不可控、钻进效率低和瓦斯抽采效果差等问题。

气动定向钻进技术依托随钻测量,实时监测和调控钻孔轨迹,与现有回转钻进技术相比,具有钻孔轨迹可控、成孔深度大等优势[9-10]。气动定向钻进技术起源和发展于石油与天然气钻探领域[11],然而现有地面石油与天然气钻探领域气动定向钻进技术无法直接应用于煤矿井下,主要原因包括:地面石油与天然气钻探领域使用的气动螺杆马达规格较大(φ150 mm以上),而煤矿井下常用螺杆马达为φ73/89 mm,气动螺杆马达无法直接应用于煤矿井下;地面石油与天然气钻探领域使用的空气压缩机、监控装置满足地面防爆要求,但不满足煤矿井下防爆要求;地面石油与天然气钻探领域井眼一般由“直井段+斜井段+水平段”组成,煤矿井下钻孔近水平,成孔结构和钻进工艺不同。本文应用气动定向钻进技术进行碎软煤层瓦斯抽采钻孔施工,在兖矿贵州能化有限公司青龙煤矿开展了现场试验。

1 气动定向钻进技术

1.1 基本原理

定向钻机提供钻具回转、给进、起拔动力;以井下防爆空气压缩机输出压风为动力介质,带动气动螺杆马达转动破碎煤层,同时压风作为排渣介质,在钻进过程中携带钻渣向孔口排出;钻进过程中,使用有线随钻测量装置随钻测量钻孔倾角、方位角和气动螺杆马达工具面向角等参数,以中心通缆钻杆组成的有线信号传输信道向孔口传输孔底钻孔轨迹参数,为钻孔轨迹调整提供依据,使钻孔轨迹在煤层中沿预设层位长距离定向延伸;利用压风监控装置实时监测和控制供风参数,实现孔内复杂工况的辅助判断和安全卸压;利用压风除尘装置分级高效降尘,可改善施工作业环境,保障钻进安全性。

1.2 关键技术

1.2.1 顺煤层长距离成孔技术

碎软煤层厚度小、起伏大,顺煤层长距离成孔技术通过自主探查碎软煤层起伏和提钻开分支钻进,实现煤层起伏的区域预测,保障定向钻孔在预设层位中顺煤层长距离成孔[12]。

煤层起伏探查是指在气动定向钻进过程中,间隔一定孔深(30~60 m),通过调整工具面向角,使钻孔倾角快速增大,直至钻遇煤层顶板,获取顶板钻遇点深度和倾角参数,利用全部钻遇点参数预测煤层起伏变化,为定向钻孔轨迹设计和调整提供依据。

提钻开分支钻进是指在预留分支点的情况下,在钻遇煤层顶板后,提钻一定距离至最近的预留分支点,调整气动螺杆马达工具面向角至向下钻进角度,采用低速磨削法施工开分支(机械钻速9~12 m/h)。提钻开分支钻进可保证钻遇顶板后钻孔继续在煤层中延伸。

1.2.2 复合定向成孔技术

复合定向成孔技术以滑动定向钻进为主、复合钻进为辅:当钻孔轨迹偏离设计轨迹较大时,采用滑动定向钻进方式调控钻孔轨迹,滑动定向钻进孔内钻具不回转,可使钻孔轨迹向预定方向延伸;当钻孔轨迹符合设计要求时,采用复合钻进方式保持钻孔轨迹稳斜钻进[13],复合钻进孔内钻具由定向钻进驱动回转,可搅动孔内沉渣,提高排渣效果,避免出现卡钻等复杂情况,此外,在钻遇夹矸层位时,采用复合钻进方式可增大碎岩动力,提高钻进效率。

1.3 关键装备

(1) 定向钻机。ZDY6000LD(F)型履带式全液压定向钻机由钻车和泵车两部分组成,均采用履带车驱动,如图1所示,具有结构合理、钻场适应能力强、操作省力、安全可靠、运输方便等优点。

图1 定向钻机实物

Fig.1 Directional drilling rig

(2) 井下防爆空气压缩机。选用MLGF17.7/1.25-132G型井下移动式防爆空气压缩机,如图2所示,其额定供风压力为1.25 MPa,额定供风流量大于15 m3/min,供风能力强,满足气动定向钻进长距离成孔需要。

图2 井下移动式防爆空气压缩机实物

Fig.2 Underground mobile explosion-proof air compressor

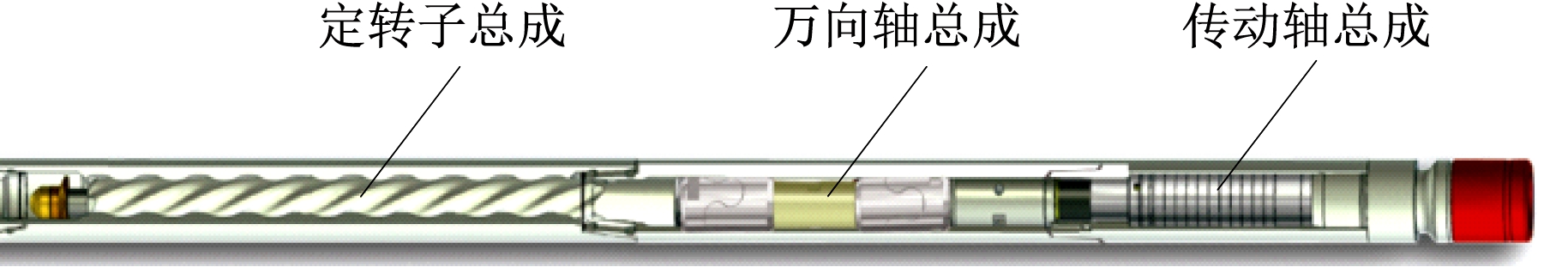

(3) 气动螺杆马达。气动螺杆马达由定转子总成、万向轴总成、传动轴总成组成,如图3所示。定转子总成是气动螺杆马达的核心部件,决定气动螺杆马达的输出转矩和转速;万向轴总成由万向轴壳体和万向轴组成,用于将定转子总成的星形运动转换为同心运动;传动轴总成主要由传动轴、推力轴承组、传动轴壳体等组成,用于将气动螺杆马达的动力传递给钻头。

图3 气动螺杆马达组成

Fig.3 Composition of pneumatic screw motor

(4) 随钻测量装置。YHD2-1000(A)型有线随钻测量装置由孔内装置和孔口装置组成:孔内装置主要是测量探管,用于测量钻孔轨迹参数;孔口装置由防爆计算机、防爆键盘和防爆数据存储器等组成,用于接收、处理和显示钻孔轨迹数据,并可进行数据的输入和导出操作。

(5) 定向钻杆。定向钻杆选用中心通缆钻杆,具有传递定向钻机动力、传输孔底测量信号和输送冲洗液介质等功能。该钻杆中心通道设置通信组件,孔内钻杆连接后可形成有缆信号传输通道,向孔口传输孔底随钻测量参数;钻杆接头和杆体采用摩擦焊接方式连接,整体强度高,抗扭能力大,可平稳传递孔口定向钻机动力,满足碎软煤层瓦斯抽采钻孔滑动定向钻进和复合钻进等多种成孔工艺的需要。

(6) 定向钻头。定向钻头用于气动定向钻进碎岩,选用胎体式PDC定向钻头。针对碎软煤层排渣和降低空气压力损耗需要,增大定向钻头的外径和水眼面积,从而扩大钻杆与钻孔之间的环状间隙,确保排渣通畅;优化钻头水眼和切削齿的布置,减少对孔壁的扰动,及时冷却钻头;保径设计为窄翼结构,提高钻头的侧向切削能力和整体排渣效果。

(7) 孔口配套设备。孔口配套设备主要包括压风监控装置和压风除尘装置:压风监控装置在气动定向钻进过程中实时监测供风压力、温度和流量等参数,为孔内工况判断提供依据,同时具有气液转换功能,可处理孔内煤体自燃情况;压风除尘装置主要由孔口四通、一级除尘器和二级除尘器组成,可对孔口煤尘进行分级净化,实现煤尘高效处理。

2 现场试验

2.1 矿井概况

青龙煤矿位于贵州省西北部黔西县,矿井区域内地质构造复杂,整体上处于北东向的格老寨背斜的北西翼,发育多组逆断层,含煤岩系为二叠系上统龙潭组[14]。矿井开拓方式为斜井开拓,设计生产能力为120万t/a,可采煤层为16号、17号(局部可采)、18号煤层,平均可采厚度分别为2.88,1.20,3.18 m。

现场试验位于矿井二采区16号煤层,煤层倾角为4°左右,煤体普氏系数为0.37,平均瓦斯含量为15.62 m3/t,最大瓦斯压力为1.73 MPa,平均透气性系数为7.61 m2/(MPa2·d),为碎软突出煤层。煤体结构相对简单,一般不含或含1~2层夹矸,多数夹矸厚度在0.40 m以下,夹矸厚度变化规律不明显;顶板以粉砂岩、泥质粉砂岩、泥岩为主,底板以黏土岩为主,并富产植物化石。

青龙煤矿主要采用“底抽巷+底板梳状钻孔+普通回转钻孔”方式进行碎软煤层瓦斯区域抽采和采前预抽[15]。碎软煤层瓦斯区域抽采通过在底抽巷内应用随钻测量定向钻进技术施工底板梳状钻孔,主孔布置在底板内,分支孔进入煤层后沿煤层走向延伸,进行巷道开拓前瓦斯超前抽采,由于主孔在岩层内且分支孔数量多,需要开拓专用底抽巷,存在无效孔段长、钻进效率低和施工成本高等问题。碎软煤层瓦斯采前预抽通过在待回采工作面两侧巷道内应用回转钻进技术对向施工普通回转钻孔,钻孔轨迹不可控,极易进入顶底板岩层而提钻终孔,钻孔搭接区域遗留瓦斯抽采盲区,存在钻进工程量大、钻进效率低和瓦斯超抽采效果差等问题。

试验钻场位于二采区西南翼21608运输巷南段。井下防爆空气压缩机放置在主进风巷联络巷内,距离试验钻场80 m,供风距离短,压风损失小,供风参数满足气动定向钻进长距离成孔需要。

2.2 施工方案

试验钻场设计施工9个气动定向钻孔,设计钻孔轨迹沿16号煤层走向延伸,目标孔深300 m,孔径108 mm,间距4.5 m,以覆盖300 m待掘巷道及两侧15 m范围内瓦斯抽采区域。

试验钻孔由开孔段和定向孔段组成。开孔段长度为12 m,一开孔段回转钻进至孔径108 mm,二开孔段回转扩孔至孔径153 mm,三开孔段回转扩孔至孔径193 mm,开孔段全孔下入φ120 mm PVC套管,采用“两堵一注”方式固孔。定向孔段采用气动定向钻进钻具施工,钻具主要包括φ108 mm定向钻头、φ73 mm气动螺杆马达、φ76 mm无磁钻杆、φ76 mm探管外管(内部安装有YHD2-1000T(A)随钻测量装置探管)、φ73 mm通缆钻杆和φ73 mm大通孔送风器。试验钻孔全孔段下入护孔筛管,防止孔壁坍塌堵塞钻孔,保证瓦斯抽采效果。

试验钻孔所在煤层较薄,钻孔容易进入顶底板岩层,增加无效孔段长度;随钻测量装置距离钻头6 m左右,钻孔轨迹数据测量具有一定的滞后性,加大了轨迹精准控制的难度,不利于钻孔沿煤层长距离延伸。因此,沿煤层中上部位置布置钻孔,以便为钻孔轨迹调整提供足够空间;应用顺煤层长距离成孔技术,每隔30~60 m主动抬升钻孔倾角以探查煤层顶板,预测煤层走势,为钻孔轨迹调整提供依据,保障钻孔沿煤层长距离延伸。

试验钻孔延伸距离长,施工过程中由于煤层松软破碎,钻渣易在孔底沉积造成钻头重复破碎,降低钻进效率;钻渣易在运移过程中沉积,增大孔内摩擦阻力的同时,加大了孔内沉渣卡钻的风险。因此,采用“压风排渣+复合搅渣”的钻渣排出方式,即在压风携带钻渣的同时,利用钻机回转钻具搅动孔底和运移通道内的钻渣,减小钻渣沉积量,有助于提高钻进效率和安全性。

2.3 结果分析

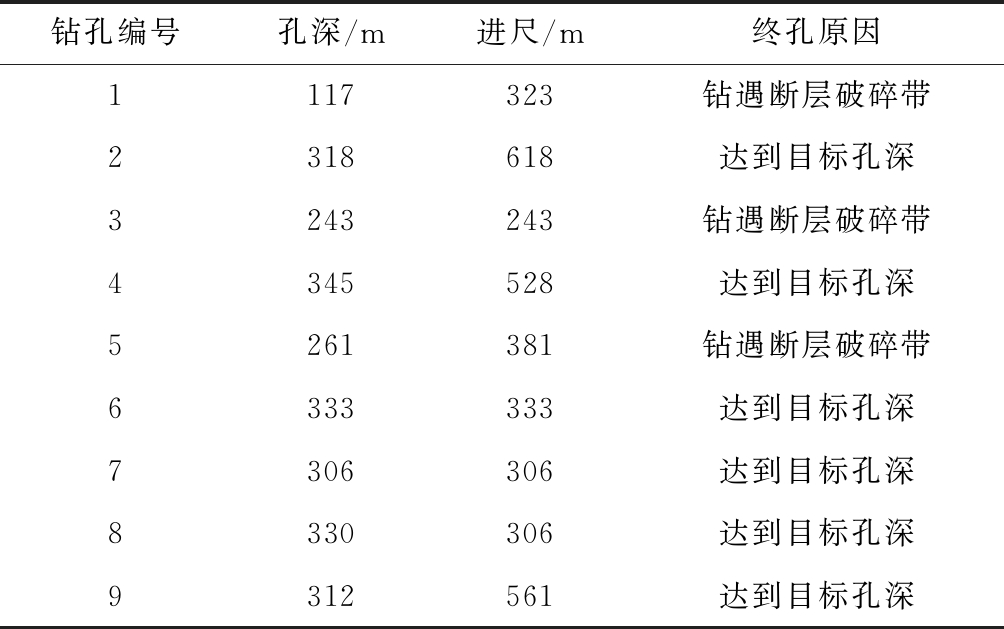

试验钻孔施工统计见表1,可看出最大孔深为345 m,孔深达300 m以上钻孔成孔率约为67%,总进尺3 599 m。实钻轨迹平面如图4所示。

表1 试验钻孔施工统计

Table 1 Construction statistics of test boreholes

钻孔编号孔深/m进尺/m终孔原因1117323钻遇断层破碎带2318618达到目标孔深3243243钻遇断层破碎带4345528达到目标孔深5261381钻遇断层破碎带6333333达到目标孔深7306306达到目标孔深8330306达到目标孔深9312561达到目标孔深

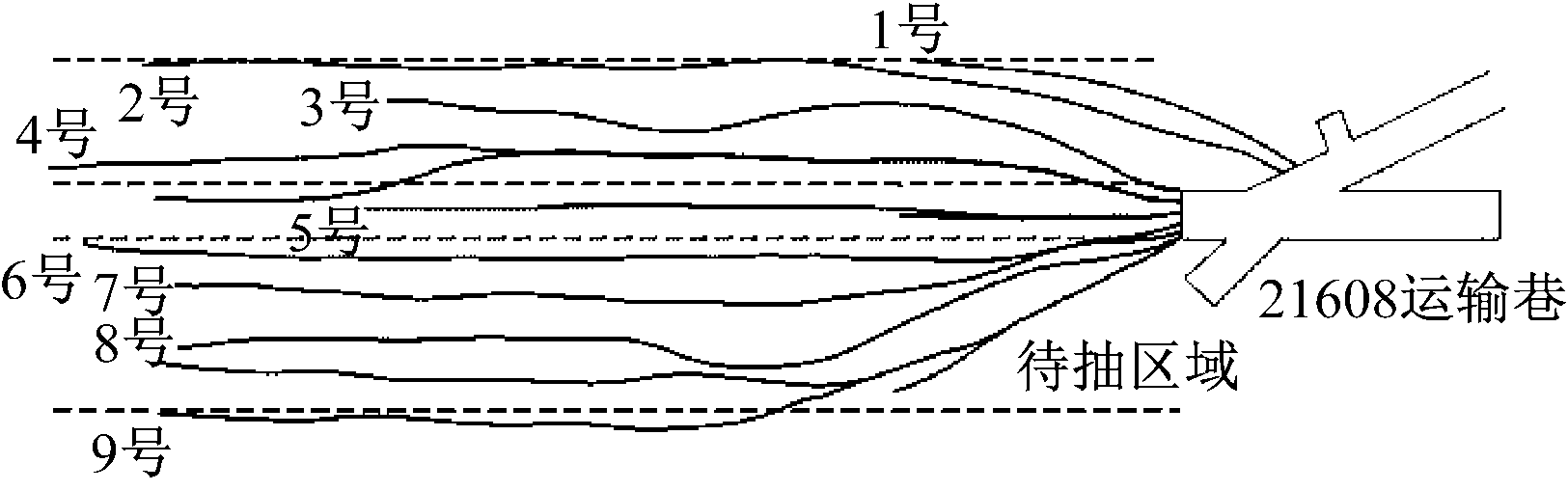

图4 试验钻孔轨迹平面

Fig.4 Test boreholes trajectory plane

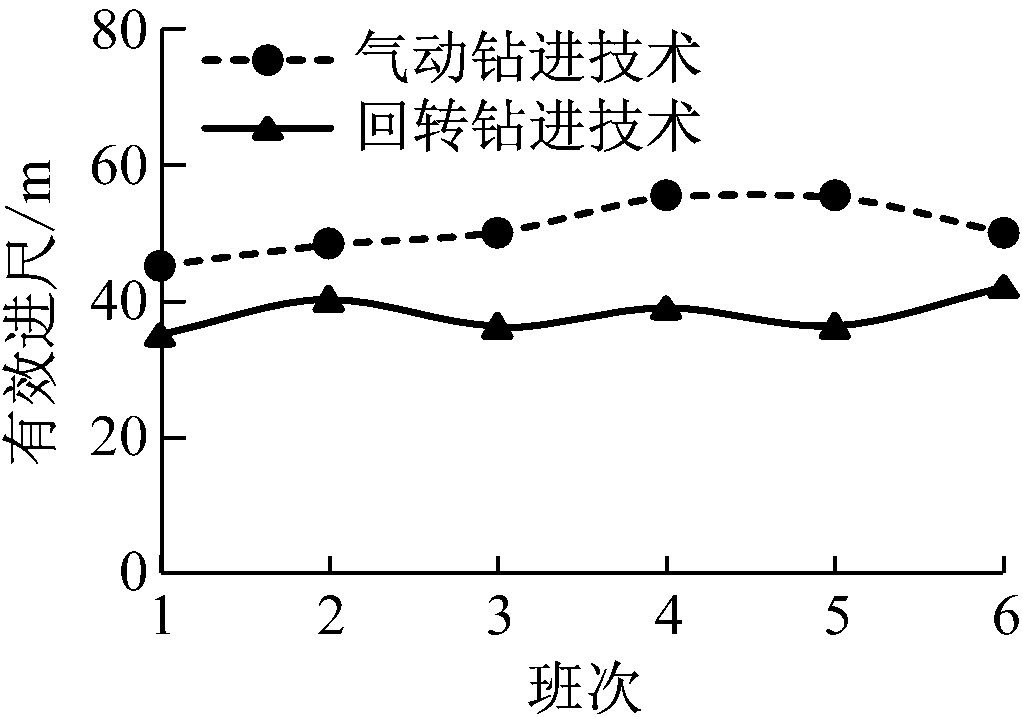

分别应用气动定向钻进技术和回转钻进技术施工钻孔的单班有效进尺对比如图5所示。可看出与回转钻进技术相比,应用气动定向钻进技术施工钻孔的单班平均有效进尺提高了30%以上,钻进效率明显提升。

图5 有效进尺对比

Fig.5 Comparison of effective footage

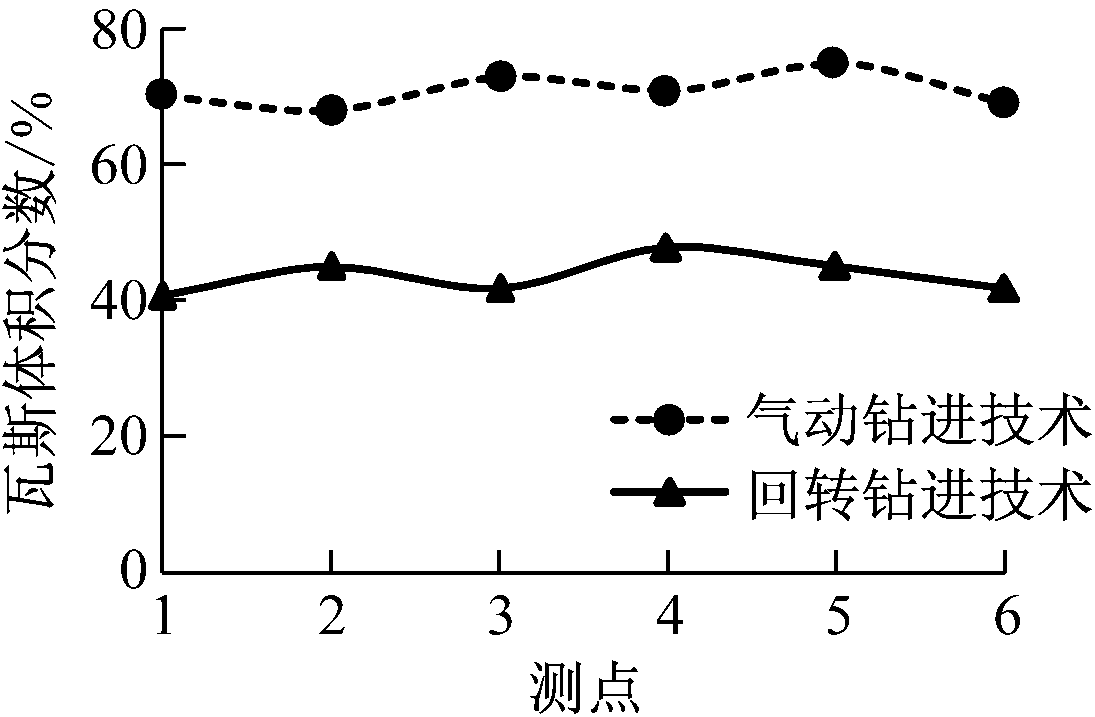

试验钻场于2020年5月9日接入瓦斯抽放管路进行抽采,单孔瓦斯抽采结果如图6所示。可看出单孔平均瓦斯抽采体积分数保持在70%左右,与普通回转钻孔相比提高了60%左右。抽采过程中,单孔平均瓦斯抽采纯量达0.4 m3/min,为普通回转钻孔(单孔平均瓦斯抽采纯量为0.03 m3/min)的10倍以上。截至2020年6月7日,钻场主管路平均瓦斯抽采体积分数为71.2%,平均瓦斯抽采纯量达4.0 m3/min,累计抽采瓦斯11.5万m3。

图6 单孔瓦斯抽采体积分数对比

Fig.6 Comparison of gas drainage volume fraction of single borehole

3 结论

(1) 气动定向钻进技术以井下防爆空气压缩机输出压风为钻进动力和排渣介质,利用有线随钻测量装置随钻获取钻孔轨迹参数,应用压风监控装置实时监测供风压力、温度和流量等参数,为孔内工况判断提供依据,应用压风除尘装置对孔口煤尘进行分级净化以实现煤尘高效处理,具有钻孔轨迹可控、成孔深度大、钻进效率高和瓦斯治理效果好的优势,可提升碎软煤层瓦斯治理水平。

(2) 应用气动定向钻进技术在青龙煤矿21608运输巷南段钻场施工定向钻孔,最大孔深为345 m,单班平均有效进尺比普通回转钻孔提高了30%以上;单孔平均瓦斯抽采体积分数保持在70%左右,与普通回转钻孔相比提高了60%左右;钻场主管路平均瓦斯抽采体积分数为71.2%,平均瓦斯抽采纯量达4.0 m3/min,累计抽采瓦斯11.5万m3,有效覆盖了300 m待掘巷道瓦斯抽采区域。

参考文献(References):

[1] 李冬,彭苏萍,杜文凤,等.煤层瓦斯突出危险区综合预测方法[J].煤炭学报,2018,43(2):466-472.

LI Dong,PENG Suping,DU Wenfeng,et al.Comprehensive prediction method of coal seam gas outburst danger zone[J].Journal of China Coal Society,2018,43(2):466-472.

[2] 李琰庆,杨科,秦汝祥,等.煤与瓦斯突出煤层群安全高效开采技术体系与展望[J].煤炭科学技术,2020,48(3):167-173.

LI Yanqing,YANG Ke,QIN Ruxiang,et al.Technical system and prospect of safe and efficient mining of coal and gas outburst coal seams[J].Coal Science and Technology,2020,48(3):167-173.

[3] 李尧斌,朱丹.钻孔抽采瓦斯量影响因素分析与工程实践[J].中国安全生产科学技术,2014,10(11):124-128.

LI Yaobin,ZHU Dan.Study on influence factors of drilling gas drainage and engineering practice[J].Journal of Safety Science and Technology,2014,10(11):124-128.

[4] 邹鹏.我国煤矿井下瓦斯抽放钻孔施工装备与技术[J].科技创新与应用,2014(30):98.

ZOU Peng.Construction equipment and technology of gas drainage borehole in underground coal mine in China[J].Technology Innovation and Application,2014(30):98.

[5] 王敬国,莫海涛,金新.松软煤层中螺旋钻进技术应用[J].煤矿安全,2007,38(11):27-29.

WANG Jingguo,MO Haitao,JIN Xin.Application of spiral drilling technology in soft coal seam[J].Safety in Coal Mines,2007,38(11):27-29.

[6] 赵建国,杨虎伟.高转速螺旋钻进技术在松软煤层中的应用[J].煤矿安全,2017,48(8):121-124.

ZHAO Jianguo,YANG Huwei.Application of high speed auger drilling technology in soft coal seam[J].Safety in Coal Mines,2017,48(8):121-124.

[7] 殷新胜,刘建林,冀前辉.松软煤层中风压空气钻进技术与装备[J].煤矿安全,2012,43(7):63-65.

YIN Xinsheng,LIU Jianlin,JI Qianhui.Medium wind pressure air drilling technique and equipments in soft coal seam[J].Safety in Coal Mines,2012,43(7):63-65.

[8] 冀前辉,董萌萌,刘建林,等.煤矿井下碎软煤层泡沫钻进技术及应用[J].煤田地质与勘探,2020,48(2):25-29.

JI Qianhui,DONG Mengmeng,LIU Jianlin,et al.Foam drilling technology and application for broken soft coal seam in underground coal mine[J].Coal Geology & Exploration,2020,48(2):25-29.

[9] 李泉新.碎软煤层复合定向钻进技术研究与应用[J].煤炭科学技术,2018,46(11):101-106.

LI Quanxin.Research and application of drilling technology combined rotary with direction in soft-fragmentized coal seam[J].Coal Science and Technology,2018,46(11):101-106.

[10] 刘飞,方俊,褚志伟,等.空气螺杆钻具在碎软煤层定向钻进中的应用分析[J].矿业研究与开发,2019,39(8):129-132.

LIU Fei,FANG Jun,CHU Zhiwei,et al.Application analysis on air screw drill in directional drilling of broken soft coal seam[J].Mining Research and Development,2019,39(8):129-132.

[11] 王春生,邓柯,刘殿琛,等.连续循环空气钻井技术在BZ18井的应用[J].钻采工艺,2020,43(3):104-107.

WANG Chunsheng,DENG Ke,LIU Dianchen,et al.Application of continuous air circulation drilling technology in well BZ18[J].Drilling & Production Technology,2020,43(3):104-107.

[12] 赵建国,赵江鹏,许超,等.煤矿井下复合定向钻进技术研究与应用[J].煤田地质与勘探,2018,46(4):202-206.

ZHAO Jianguo,ZHAO Jiangpeng,XU Chao,et al.Composite directional drilling technology in underground coal mine[J].Coal Geology & Exploration,2018,46(4):202-206.

[13] 石智军,董书宁,杨俊哲,等.煤矿井下3 000 m顺煤层定向钻孔钻进关键技术[J].煤田地质与勘探,2019,47(6):1-7.

SHI Zhijun,DONG Shuning,YANG Junzhe,et al.Key technology of drilling in-seam directional borehole of 3 000 m in underground coal mine[J].Coal Geology & Exploration,2019,47(6):1-7.

[14] 孟祥军,陈功华,阮国强,等.青龙煤矿高位定向钻孔瓦斯抽采实践[J].工矿自动化,2019,45(12):91-96.

MENG Xiangjun,CHEN Gonghua,RUAN Guoqiang,et al.Practice of gas drainage by high-level directional borehole in Qinglong Coal Mine[J].Industry and Mine Automation,2019,45(12):91-96.

[15] 徐书荣,刘飞,梁道富,等.底板梳状钻孔在碎软煤层瓦斯治理中的应用[J].探矿工程(岩土钻掘工程),2019,46(7):45-50.

XU Shurong,LIU Fei,LIANG Daofu,et al.Applicationof comb type directional drilling in broken-soft coal seam floor for gas control[J].Exploration Engineering(Rock & Soil Drilling and Tunneling),2019,46(7):45-50.