0 引言

煤层气车载钻机是一种将柴油机、钻进系统、液压系统等高度集成于特种车辆底盘上的钻探设备[1-2],其集成化程度高,需要多方位、多角度反映钻机实时运行状态,为司钻人员提供全面可靠的信息,而传统的机械仪表及液控方式已不能满足煤层气车载钻机安全、精准、高效的施工需求[3]。鉴此,本文设计了一种煤层气车载钻机电控系统,能实时、准确地监测并显示柴油机运行参数、钻机钻进参数,实现柴油机运行及钻机钻进逻辑控制功能,可提升钻机施工效率,有利于提高钻机自动化水平。

1 总体方案

1.1 系统组成

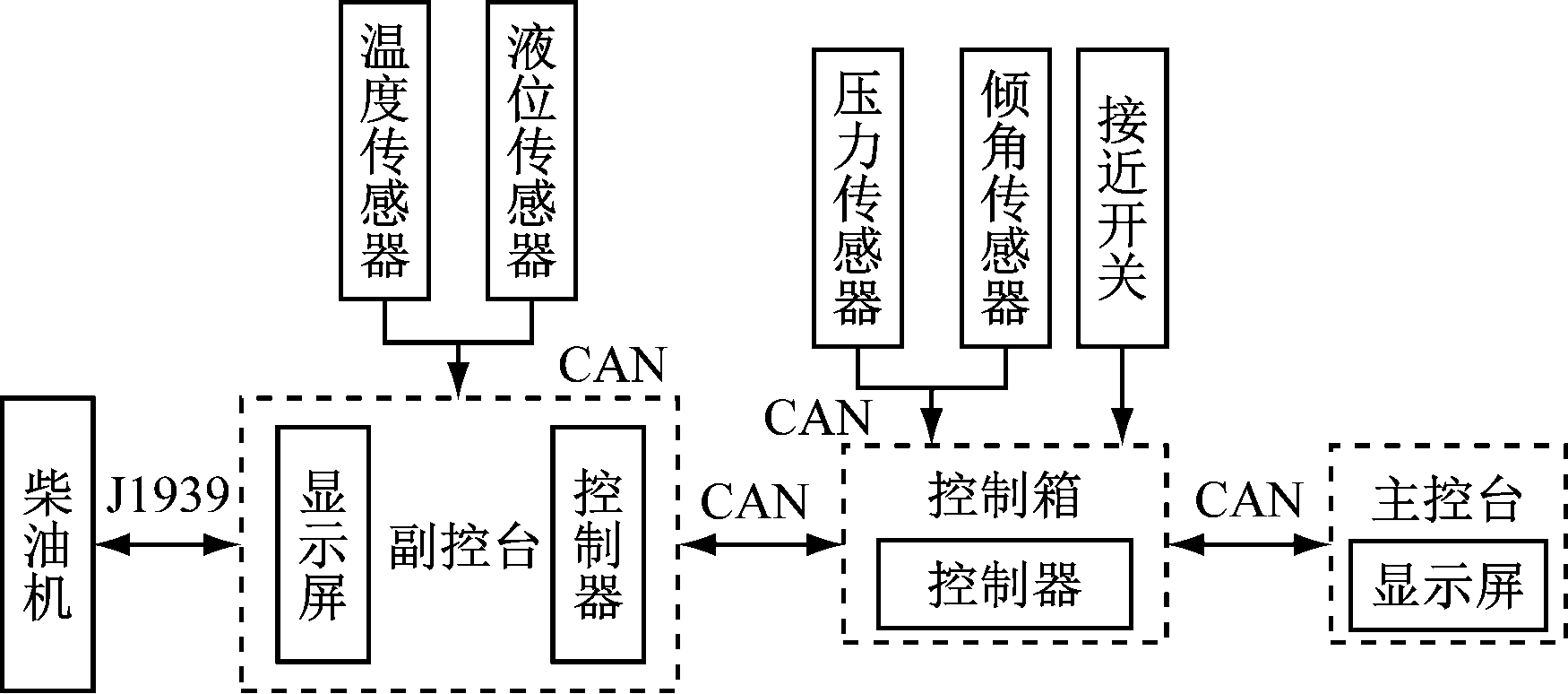

煤层气车载钻机电控系统由传感器、副控台、控制箱、主控台组成,如图1所示。温度传感器、液位传感器安装于钻机前部,用于测量液压系统回油温度及液压油液位;压力传感器安装于钻机后部,用于测量动力头正转压力和反转压力、钻进系统给进压力和起拔压力、液压系统控制压力;倾角传感器安装于底盘、桅杆顶部,分别用于测量车身倾角、桅杆倾角;接近开关安装于动力头、卷扬机构,分别用于测量动力头锁定装置位移及动力头转速、卷扬吊臂回转角度。副控台安装于钻机中部,用来监控柴油机运行状态。控制箱安装于钻机桅杆2个起落油缸之间,主要负责驱动液压系统电磁阀。主控台嵌于井口操作台中,用于司钻人员观察钻进参数和操作钻进作业。为满足钻机在恶劣环境下安全使用需求,电控系统采用防爆设计,线路接插件选用IP67防护等级。

图1 煤层气车载钻机电控系统组成

Fig.1 Composition of electric control system for coalbed methane truck-mounted drilling rig

煤层气车载钻机电控系统通过柴油机电子控制单元(Electronic Control Unit,ECU),采用SAE J1939协议采集柴油机参数;主控台、副控台、控制箱及传感器之间采用CAN总线通信[4-5],总线波特率为250 bit/s,CANH和CANL之间接120 Ω终端电阻,该终端电阻与电缆阻抗紧密匹配,确保信号不会在CANH和CANL之间反射,以提高CAN节点的稳定性[6-7]。

1.2 主要参数测量原理

煤层气车载钻机电控系统监测的钻机钻进参数中,部分参数可直接由传感器测量获得,而部分参数必须通过计算间接得到。

(1) 动力头转速。动力头回转机构安装有制动盘,制动盘边沿为齿轮状。采用PNP型接近开关(金属感应距离≤8 mm)检测制动盘齿数,根据接近开关连续输出的高低电平,经控制器程序计算单位时间内脉冲数,从而计算动力头转速。

(2) 动力头回转转矩。采用压力传感器分别测量动力头回转机构进油口、出油口的压力,经控制器程序计算获得动力头回转转矩:

(1)

式中:k为回转转矩系数;Δp为回转机构进油口与出油口的压力差,MPa;V为马达排量,mL/r;z为马达个数;n为减速器传动比;η为马达效率。

2 硬件设计

副控台和控制箱作为电控系统的核心部件,其内部控制器均选用Bosch Rexroth RC28-14。该控制器采用中央处理器设计,主要用于复杂的行走作业机械;具有4路单独CAN总线接口,且输入接口具有保护功能,以防过电压和电气干扰;对电流控制的比例电磁铁输出进行脉宽调制,并对其提供温度和电压补偿,以保证高精确度和最小滞后。

主控台和副控台均选用Eaton VFX70M型显示屏,其亮度高达1 000 cd/m2,工作温度范围为-40~80 ℃,完全满足司钻人员在阳光下直视及温差巨大环境下使用要求[8]。

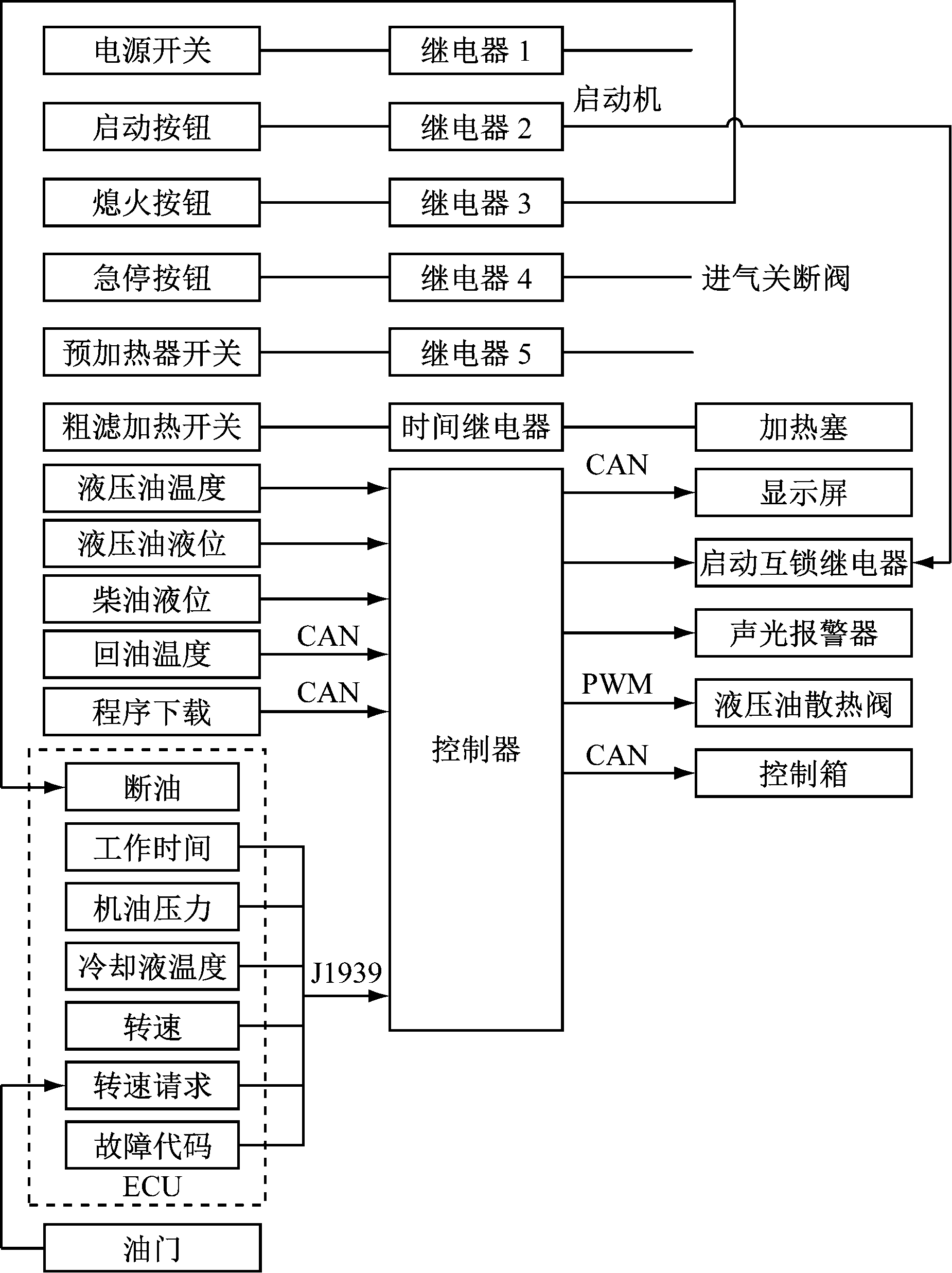

2.1 副控台

副控台硬件结构如图2所示。副控台通过控制器采集柴油机工作时间、机油压力、冷却液温度、转速、转速请求及故障代码等参数,并实现柴油机启停、油门调节和油门切换等控制功能。利用柴油机启动互锁继电器可防止柴油机在运行状态时再次启动。通过柴油机ECU自动断油实现柴油机停止。通过接通柴油机进气关断阀来切断柴油机进气通道,从而强制柴油机急停。钻机在0 ℃以下作业时,打开预加热器来加热柴油油路及缸体,通过加热塞对滤油器进行20 min加热,防止柴油凝结,满足钻机低温下作业要求。液压油散热阀由控制器输出的PWM信号驱动,用来调节散热器马达转速。

图2 副控台硬件结构

Fig.2 Hardware structure of sub-console

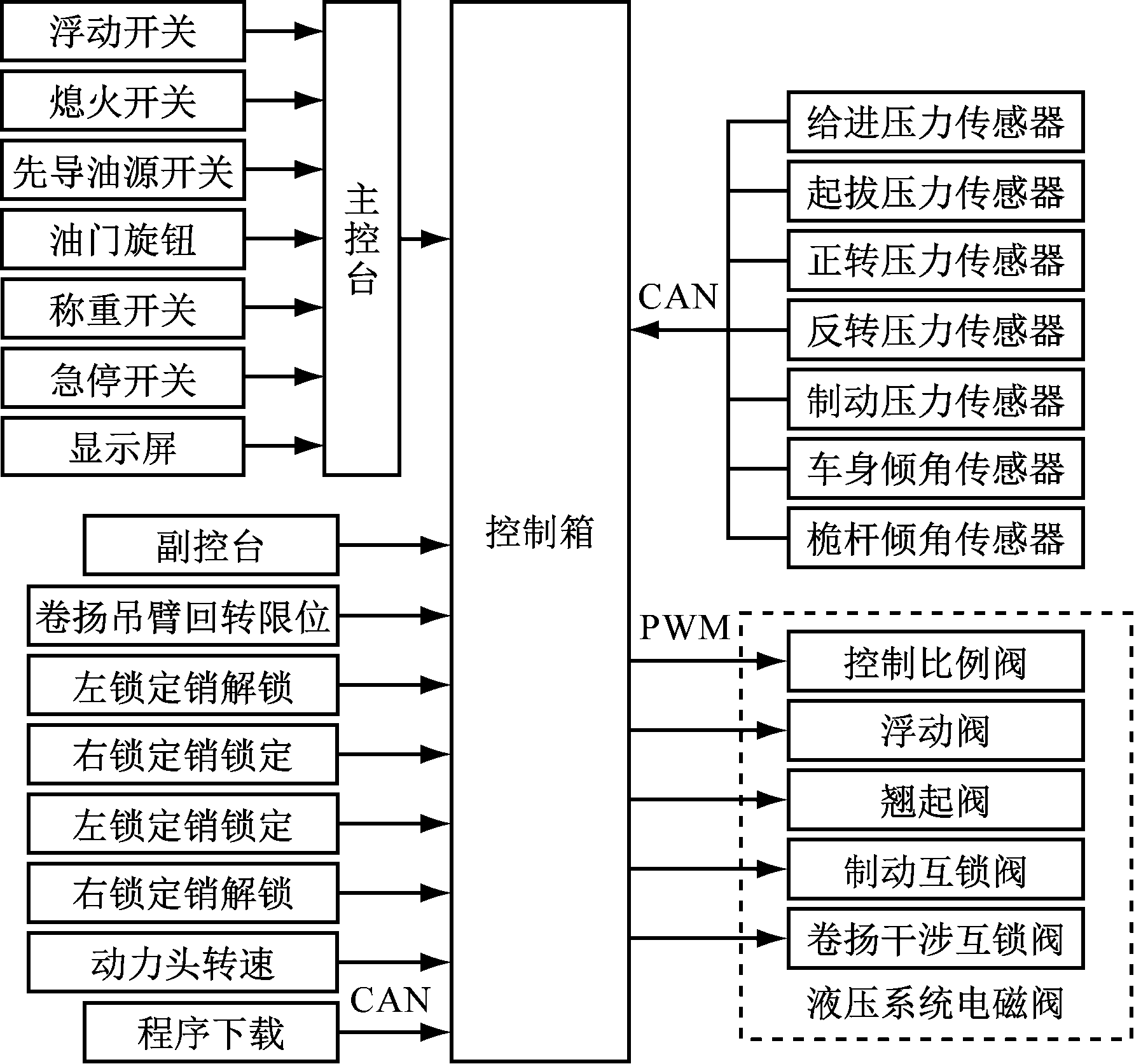

2.2 控制箱及主控台

控制箱及主控台硬件结构如图3所示。为节省控制箱中控制器模拟量输入端口,通过CAN总线采集给进压力、起拔压力、正转压力、反转压力、制动压力、车身倾角和桅杆倾角。主控台上安装有浮动开关、熄火开关、先导油源开关、油门旋钮、称重开关及急停开关,主控台输出信号由单根多芯线缆接入控制箱,控制箱根据信号打开或关闭液压系统电磁阀,实现钻进逻辑控制。由于钻机卷扬吊臂回转角度与动力头给进/起拔路径存在干涉,采用接近开关检测卷扬吊臂回转位置,当接近开关输出高电平时卷扬干涉互锁阀得电,从而限制动力头给进/起拔动作。动力头左右锁定销同时伸出实现动力头锁定,同时缩回实现动力头解锁。当接近开关检测到动力头左右锁定销同时缩回,翘起阀线圈接通,回转机构相对动力头翘起70°,从而上卸钻具[9]。

图3 控制箱及主控台硬件结构

Fig.3 Hardware structure of control box and main console

3 软件设计

3.1 控制器

控制器编程基于BODAS-design 3.0环境,采用PLC编程语言IEC61131-3中ST。控制器软件采用模块化编程,程序从上到下顺序执行,且封装库可直接调用,大大减少代码编写的复杂程度[10]。控制器软件设计主要包括CAN通信、柴油机监控、钻进系统监控、逻辑控制。控制器底层封装的库函数用来实现CAN通信[11-12],库函数完成CAN总线数据接收后,将重新定义的电控系统数据报文打包发送至CAN总线网络,实现数据在总线网络中共享[13]。为保证模拟量传感器采集数据稳定且可靠,在软件中增加滤波函数。

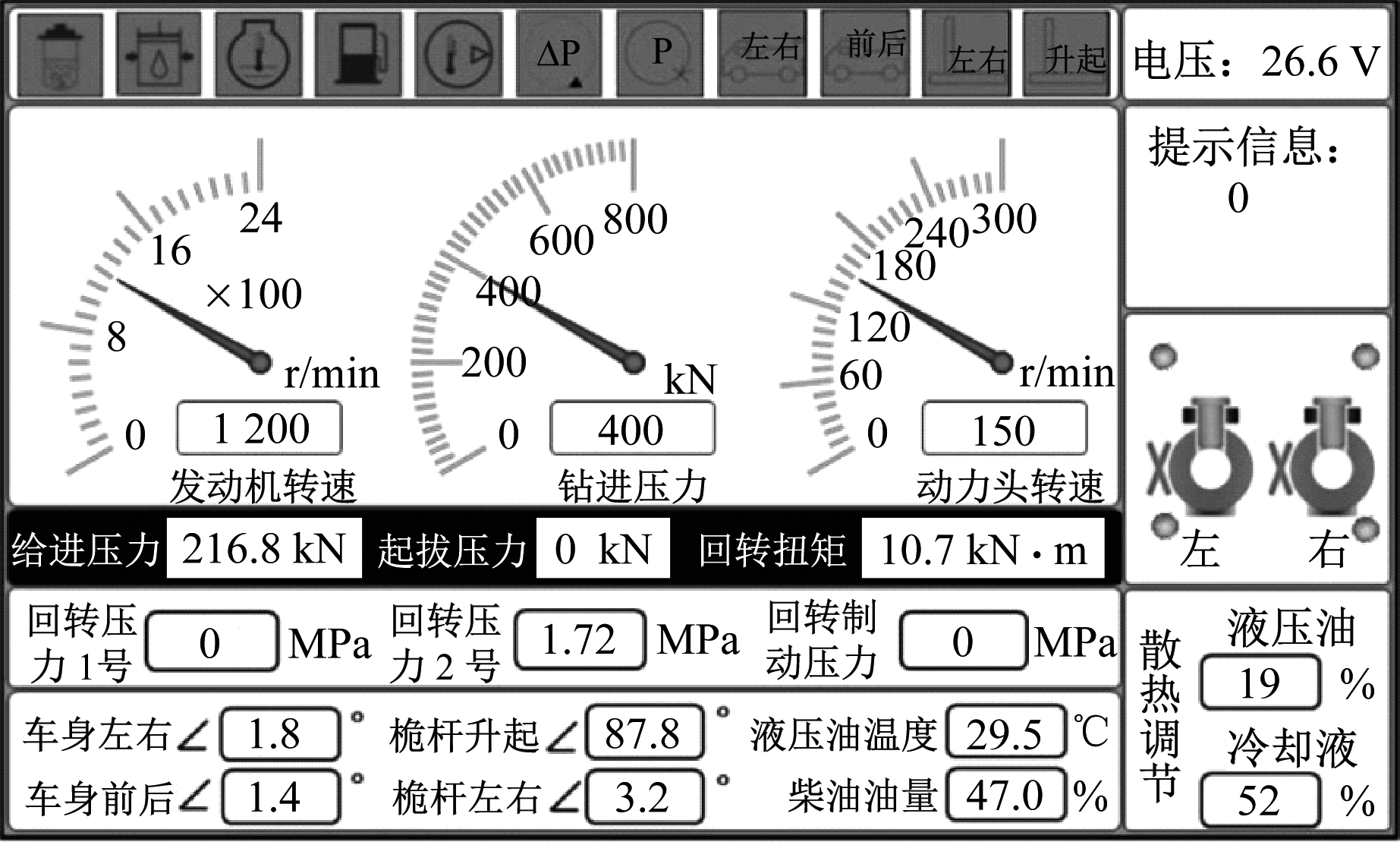

3.2 显示屏

显示屏软件使用CoDeSys V3.5编程,主要功能是实现CAN总线报文接收、解析和显示[14]。主控台和副控台显示屏界面如图4所示。上部区域为报警状态区,当监测参数超过预设阈值时显示红色;提示信息区域显示故障代码;数字化显示能多方位实时反映钻机作业状态。

图4 显示屏界面

Fig.4 Interface of display screen

4 系统应用

为验证煤层气车载钻机电控系统的有效性,将该系统配套ZMK5530TZJ100型车载钻机[15],在山西晋城无烟煤矿业集团有限责任公司寺河矿西三盘区进行了现场施工。冬季施工夜晚山区温度约为-9 ℃,电控系统打开预加热器且燃油加热半小时后,钻机正常启动进行下钻、提钻及正常钻进。

钻机钻进时给进压力、回转转速、钻进压力、回转压力、转矩等参数及柴油机运行参数均能在主控台、副控台显示屏上实时同步显示,数据展示直观,报警信息及时、全面,能为司钻人员操作提供重要参考。通过电控系统可实现柴油机启停及油门调节,且钻进操作遇卷扬吊臂回转角度与给进/起拔路径干涉或动力头解锁/锁定动作执行时,电控系统能及时通过逻辑控制实现安全防护。钻机累计工作时长3 347 h,验证了钻机电控系统的安全性、稳定性及实用性。

5 结语

煤层气车载钻机电控系统具有柴油机参数、钻进参数监测功能,各项参数显示直观、实时,司钻人员可根据显示参数对钻机进行操作,以使钻机保持最佳施工状态,提高了钻机施工效率。该系统同时具有钻进操作逻辑控制功能,增强了钻进施工安全防护等级,提升了操作安全性。该系统的应用降低了司钻人员劳动强度,为辅助钻进施工及提升钻进质量提供了保障。

参考文献 :

[1] 刘祺.煤层气车载钻机给进装置强度分析[J].中州煤炭,2016(7):106-109.

LIU Qi.Strength analysis on feeding device for CBM truck-mounted rig[J].Zhongzhou Coal,2016(7):106-109.

[2] 鲁飞飞.煤层气车载钻机动力系统匹配研究[J].煤矿安全,2018,49(9):131-134.

LU Feifei.Study on power system matching of CBM truck mounted drilling rig[J].Safety in Coal Mines,2018,49(9):131-134.

[3] 纪友哲,闵庆利,王金宏.MC90Y煤层气车载专用钻机液压控制系统[J].石油机械,2012,40(9):5-8.

JI Youzhe,MIN Qingli,WANG Jinhong.Research on the hydraulic control system for the MC90Y CBM truck-mounted rig[J].China Petroleum Machinery,2012,40(9):5-8.

[4] 刘俊锋,刘庚,黄林.基于CAN总线的采煤机远程控制及故障诊断装置[J].科学技术创新,2018(33):177-178.

[5] 翁寅生,田宏亮,凡东.车载钻机CAN总线通信系统的研究[J].机床与液压,2014,42(19):85-88.

WENG Yinsheng,TIAN Hongliang,FAN Dong.Study on CAN bus communication system of vehicle-mounted drill rig[J].Machine Tool & Hydraulics,2014,42(19):85-88.

[6] 杨炳文,付文俊,刘志强.竖井掘进机控制系统设计[J].工矿自动化,2016,42(9):5-8.

YANG Bingwen,FU Wenjun,LIU Zhiqiang.Design of shaft boring machine control system[J].Industry and Mine Automation,2016,42(9):5-8.

[7] 赵良,翁寅生,田宏亮.车载钻机CAN总线数据记录仪设计[J].电子设计工程,2015,23(5):55-57.

ZHAO Liang,WENG Yinsheng,TIAN Hongliang.Design of truck-mounted drilling rig CAN-bus data recorder[J].Electronic Design Engineering,2015,23(5):55-57.

[8] 方鹏.煤矿坑道定向钻机钻进参数监测系统设计[J].工矿自动化,2019,45(1):1-5.

FANG Peng.Design of drilling parameters monitoring system of directional drilling rig in coal mine tunnel[J].Industry and Mine Automation,2019,45(1):1-5.

[9] 凡东.ZMK5530TZJ60型车载钻机的研制[J].煤矿安全,2017,48(5):117-119.

FAN Dong.Development of ZMK5530TZJ60 type mobile rig[J].Safety in Coal Mines,2017,48(5):117-119.

[10] 翁寅生,殷新胜,赵良.松软煤层坑道钻机钻进参数测量系统设计[J].煤田地质与勘探,2014,42(5):100-103.

WENG Yinsheng,YIN Xinsheng,ZHAO Liang.Design of drilling parameter measuring system of drill rig in soft coal seam[J].Coal Geology & Exploration,2014,42(5):100-103.

[11] 和国磊,刘晓林,朱芝同,等.基于CAN总线技术的钻机电控系统的设计与应用[J].探矿工程(岩土钻掘工程),2016,43(12):72-77.

HE Guolei,LIU Xiaolin,ZHU Zhitong,et al.Design and application of electronic control system of rig based on CAN bus technology[J].Exploration Engineering(Rock & Soil Drilling and Tunneling),2016,43(12):72-77.

[12] 冯益强,蒋明,李红飞,等.基于降本、提效、节能的石油钻机电控系统配置[J].电气传动,2017,47(1):7-12.

FENG Yiqiang,JIANG Ming,LI Hongfei,et al.Oil-drilling rig control system configuration based on the purpose of cost reduction,efficiency improvement and energy-saving[J].Electric Drive,2017,47(1):7-12.

[13] 肖林京,岳明臣,李洪宇,等.矿用新能源电机车CAN通信网络软件优化方法[J].工矿自动化,2014,40(8):82-84.

XIAO Linjing,YUE Mingchen,LI Hongyu,et al.Software optimization method of CAN communication network for mine-used new energy electric locomotive[J].Industry and Mine Automation,2014,40(8):82-84.

[14] 唐会成.煤矿采掘设备CAN总线电液控制系统的应用[J].自动化仪表,2018,39(10):92-95.

TANG Huicheng.Application of CAN bus electrohydraulic control system for coal mining equipment[J].Process Automation Instrumentation,2018,39(10):92-95.

[15] 王瑞泽,凡东,田宏亮,等.煤层气车载钻机的研制及应用[J].金属矿山,2017(8):146-151.

WANG Ruize,FAN Dong,TIAN Hongliang,et al.Development and application of truck-mounted coalbed methane drilling rig[J].Metal Mine,2017(8):146-151.