0 引言

山西霍尔辛赫煤矿为高瓦斯矿井,为保障矿井安全高效生产,防止瓦斯灾害发生,工作面采用钻孔预抽瓦斯以降低其瓦斯含量,实现抽采达标。而钻孔间距是保障抽采效果的关键因素。在进行工作面预抽钻孔设计时,从终采线到开切眼,钻孔间距一直不变,这种单一的粗放设计方式在回采长度长、地质构造复杂的工作面是极不合理的,往往造成了人力、物力等的浪费[1-3]。并且由于地质构造的复杂性,钻孔施工无法保证达到设计层位,容易出现抽采空白带,给生产带来安全隐患。所以,亟需对回采工作面预抽钻孔的布置进行优化设计。

近年来,研究抽采钻孔设计时空关系的文献较多,如文献[4]对不同钻孔间距下的煤层瓦斯抽采率随时间的变化规律进行了分析。文献[5-6]采用计算机辅助设计功能提出了抽采钻孔间距设计方法,并建立了Matlab、CAD等相关设计程序的模型,大大提高了抽采设计的科学化、精细化程度。但以上方法未考虑地质构造等因素对设计抽采区域的影响,且未精确分析抽采达标条件下抽采时间与钻孔间距的相互关系,对工作面回采区域预抽设计没有实现分级、分区的精细化设计。为此,笔者提出了一种高瓦斯工作面预抽分区钻孔精细化设计方法,改变了以往工作面从终采线到开切眼单一钻孔间距的粗放设计模式。首先根据工作面的地质条件对其进行了区段划分,随后由回采计划确定各分区的抽采时间,然后根据抽采达标下的抽采率确定抽采时间与钻孔间距之间的数值关系[7-8],最终确定各分区的预抽钻孔间距,对预抽区域钻孔进行了分区精细化设计,可实现抽采钻孔的降本增效。

1 工作面预抽区域的分区

分析工作面回采煤层的层位,根据地质构造对待采区域进行分区。

1.1 试验工作面概况

目前,山西霍尔辛赫煤矿设计产量为4.0 Mt/a,作为高产高效矿井,回采六盘区,工作面产量大,工作面回采长度超过1 000 m,如3603工作面回采长度为1 670 m,开切眼长度约为220 m(陷落柱处缩短为100 m),终采线距东回风大巷约为80 m。工作面煤层可采储量为2.74 Mt;日产量为9 494 t,属于高产工作面。3603工作面布置如图1所示。

3603工作面回采3号煤层,平均煤厚为5.65 m,倾角为3~8°,煤层结构简单,厚度变化不大,所有巷道均沿煤层顶板留底煤掘进。

图1 3603工作面布置

Fig.1 Layout of 3603 working face

然而,在矿井根据以往经验对3603工作面进行预抽钻孔设计时,从开切眼至终采线设计为单一钻孔间距,该布置方式是粗放的、不合理的,需对其预抽钻孔布置进行分区精细化设计。

1.2 地质特征分析及设计区域划分

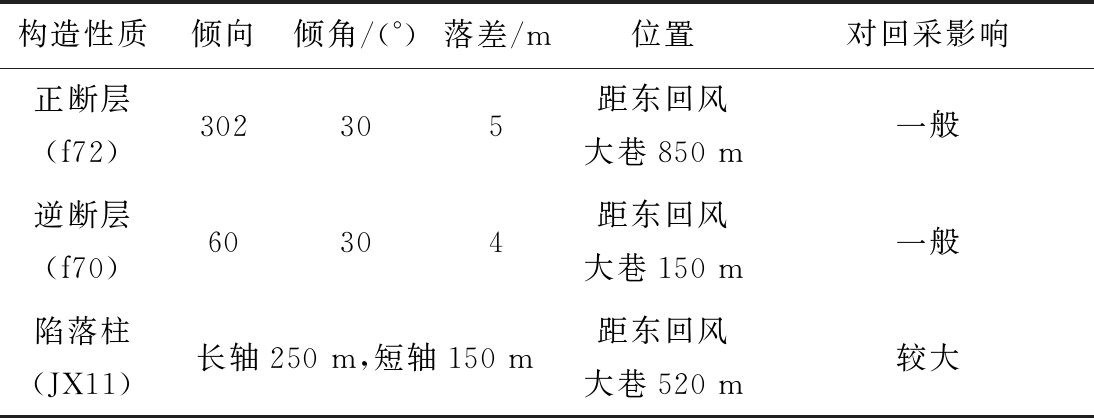

根据三维地质勘探结果显示,该回采工作面有2条断层、1个陷落柱。工作面地质构造见表1。

表1 3603工作面地质构造

Table 1 Geological structure of 3603 working face

经过现场分析,断层对工作面回采和瓦斯抽采影响不大,而陷落柱给回采造成了影响。

3603工作面的平面、剖面及分区如图2所示。

图2 3603工作面平面、剖面及分区

Fig.2 Plane, section and zoning of 3603 working face

(1) 按地质构造分析:从图2(a)可知,当工作面回采至陷落柱时,需要将工作面长度缩短至100 m左右,并将工作面分成3个大区域,按回采顺序分别为区域Ⅰ、区域Ⅱ、区域Ⅲ。

(2) 按煤层层位分析:从图2(b)中可知,基本上把地质特征相同或者相似的区域划分为同一区域,分别为区域1、区域2、区域3、区域4、区域5。其中区域1、区域2、区域3可合并为区域Ⅰ。

综合分析,最终将工作面预抽区域分为5个区域,分别为区域1—区域5。

2 预抽时间的确定

2.1 预抽时间计算公式

2.1.1 设计区域巷道掘进时间

巷道掘进时间ti等于掘进长度除以掘进速度,即

(1)

式中:ti为巷道掘进时间,d,i为区域的顺序,i=1,2,…,5;L为抽采区域巷道长度,m;V1为掘进速度,m/d,一般取8 m/d。

根据3603工作面巷道情况,3603运输巷长度为1 670 m,进风巷长度为1 924 m(包括陷落柱JX11改路部分),故时间ti按照各区域在3603进风巷中的长度进行计算。

2.1.2 靠近开切眼最短预抽时间

由于生产衔接紧张,靠近开切眼钻孔的预抽时间即为预留预抽时间,即

tqy=tf

(2)

式中tf为巷道钻孔施工完成后预留的一定预抽时间,d,本研究中tf为60 d。

2.1.3 设计区域1钻孔预抽时间

钻孔施工滞后巷道掘进一段距离,而巷道掘进完成后钻孔仍需施工一段时间,本文默认这2个部分时间近似相等,认为靠近开切眼最后一个钻孔施工完成时,设计区域1的第1个施工钻孔的预抽时间等于设计区域的掘进时间ti。

由于钻孔施工有先后,抽采时间有长短,施工完毕后,可认为该区域内的所有钻孔的平均抽采时间为ti/2,则设计区域1的钻孔预抽时间为

![]()

(3)

2.1.4 其余设计区域钻孔预抽时间

后一设计区域钻孔最长预抽时间为本区域内的ti加前一区域的预抽时间,并依此类推。

![]()

(4)

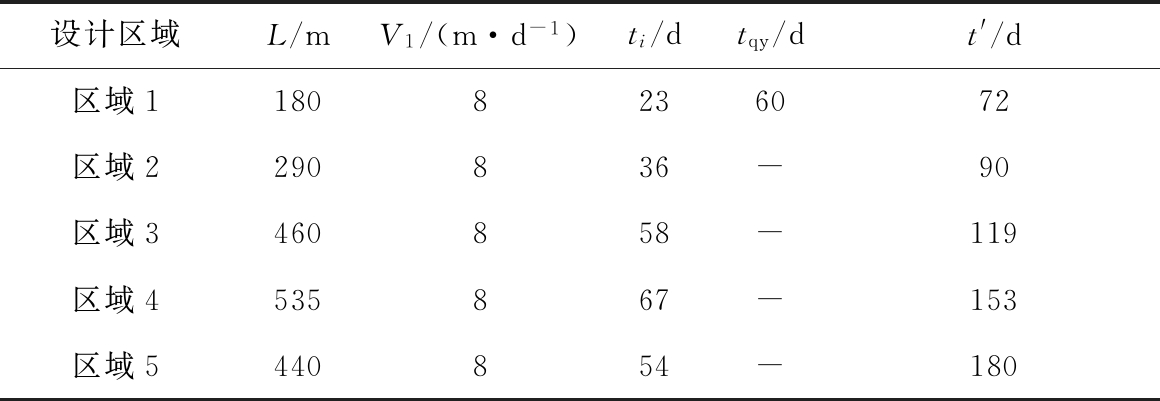

2.2 各分区预抽时间的确定

根据式(1)—式(4)分别计算出各分区预抽时间,见表2。表2中,区域4的巷道长度包括绕陷落柱长度,其余分区的巷道长度均为其对应的进风巷中的长度,t′为预抽总时间。

3 预抽时间和钻孔间距关系分析

3.1 不同抽采时间下抽采规律分析

3.1.1 抽采流量关系式

根据煤层瓦斯流动理论,煤层钻孔的瓦斯涌出量随着时间的延长呈衰减规律而变化[9-11]。钻孔瓦斯流量的变化规律基本上符合负指数方程:

表2 各设计分区预抽时间

Table 2 Pre-drainage time for each design area

qct=qc0exp(-βt)

(5)

式中:qct为瓦斯抽采时间t下百米钻孔平均瓦斯抽采量,m3/(min·hm-1);qc0为百米钻孔初始瓦斯抽采量,m3/(min·hm-1);β为钻孔瓦斯抽采量衰减系数,d-1。

3.1.2 抽采总量

对式(5)积分,可以得到任意时间t内单个钻孔瓦斯抽采总量Qct为

(6)

3.1.3 抽采范围内抽采时间与抽采率的关系

瓦斯抽采率是指在一定抽采时间下某一范围内钻孔瓦斯抽出量与该范围内煤层瓦斯储量之比,计算公式为

η=100Qct/(BlM0rW0)

(7)

式中:η为钻孔瓦斯抽采率,%;B为钻孔控制范围,m;l为抽采有效钻孔长度,取60 m;M0为平均煤厚,取5.65 m;r为煤的密度,取1.42 t/m3;W0为煤层原始瓦斯含量,取8.69 m3/t。

3.1.4 钻孔间距

钻孔抽采控制范围即钻孔间距,其计算公式为

(8)

3.2 试验工作面抽采钻孔的时空关系分析

在3603工作面运输巷采用试验钻孔流量法进行抽采半径考察[12],分析抽采时间与抽采半径之间的数值关系。试验抽采钻孔布置如图3所示。

平行施工4个间距为10 m、孔径为113 mm、孔深为80 m的试验抽采钻孔。钻孔施工完成后立即封孔,封孔深度为20 m,并连接抽放管路抽放。利用WGCB管道流量计对试验抽放孔抽放总管路瓦斯流量、瓦斯体积分数、负压进行监测,观测时间为75 d。前期为15 d,每1 d记录一次单孔抽采参数;中期为30 d,每3 d记录一次;后期为25 d,每5 d记录一次。

对观测数据进行平均计算可得单孔瓦斯流量,绘制观测曲线,并对其进行回归拟合,得到其衰减变化的指数方程,如图4所示。根据拟合公式(y=0.023 2exp(-0.013x))和相关系数R可知,qc0为0.023 2 m3/(min·hm-1),β为0.013 d-1。

图3 试验抽采钻孔布置

Fig.3 Layout of test drainage boreholes

图4 单孔平均瓦斯流量衰减曲线

Fig.4 Attenuation curve of single borehole average gas flow

根据抽采达标相关规定,工作面日产量为8 001~10 000 t时,工作面回采前可解吸瓦斯含量不超过4.5 m3/t,那么抽采后残余瓦斯含量应为4.5+2.39=6.89 m3/t,计算得到对应的抽采率为20.7%。

将已知参数代入式(8),得到瓦斯抽采率为20.7%条件下抽采时间与钻孔间距之间的关系式为

B=2.967 6(1-exp(-0.013t))

(9)

4 预抽钻孔分区优化设计

4.1 3603工作面原抽采设计

3603工作面目前实测最大瓦斯含量为8.69 m3/t,工作面可采长度为1 607 m,开切眼长度为220 m,围岩瓦斯储量系数取1.1,计算得出工作面瓦斯储量约为2 692.27万m3。

根据霍尔辛赫煤矿以往工作面实际抽采效果可知,6个月平均钻孔抽采量为0.000 054 m3/(min·m-1)。

3603工作面进风巷、运输巷均沿顶掘进,整个工作面南高北低,即进风巷层位高,运输巷层位低。工作面布置长度为220 m,综合考虑后,确定预抽钻孔采用工作面两侧巷道对打钻孔设计,单排孔布置。为防止抽采空白带的出现,令工作面两侧钻孔的合茬长度为20 m。

3603运输巷:开孔高度为1.4 m,与巷道夹角为90°,钻孔倾角为煤层倾角加1°,设计钻孔长度为130 m。

3603进风巷:开孔高度为1.6 m,与巷道夹角为90°,钻孔倾角为煤层倾角,设计钻孔长度为110 m。

考虑到陷落柱影响,3603工作面开切眼长度缩短为100 m,因此,只在此区域的运输巷施工预抽钻孔,钻孔施工长度为80 m。

根据钻孔设计,在不考虑钻孔衰减前提下,预抽8个月,残余瓦斯含量降到6.89 m3/t,理论计算钻孔工程量为198 814 m,换算成抽采钻孔间距为1.17 m。

根据现场条件,可确定钻孔实际间距为1.1 m,共计施工钻孔数量为2 753个,其中3603运输巷钻孔为1 513个,3603进风巷钻孔为1 240个,合计钻孔进尺为319 440 m。

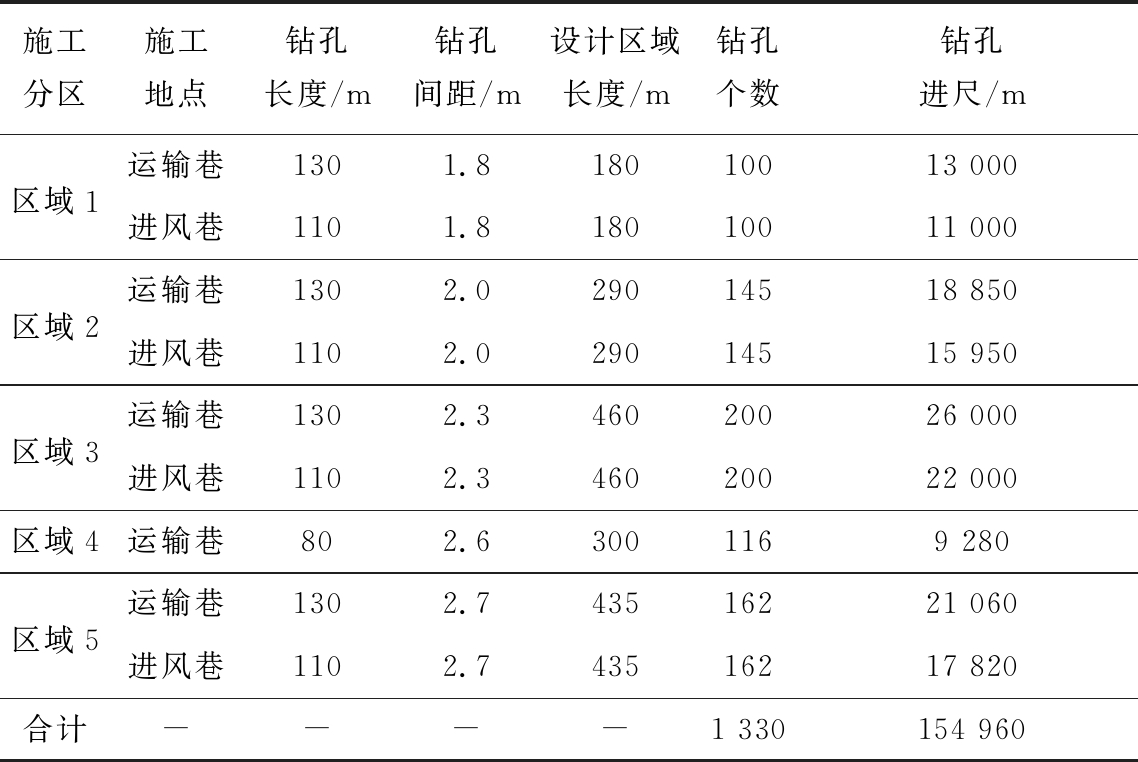

4.2 3603工作面抽采分区优化设计

根据钻孔间距计算公式,确定各分区抽采时间对应的钻孔抽采间距,其余钻孔的开孔高度、倾角等布置参数按照原设计进行设置,则工作面预抽钻孔优化设计参数见表3。

表3 3603工作面预抽分区钻孔优化设计参数

Table 3 Optimum design parameters of pre-drainage zoning borehole on 3603 working face

相比原设计,钻孔抽采时间由原来的8个月可降低至6个月,抽采钻孔个数由2 753个减少为1 330个(3603运输巷钻孔个数为723,3603进风巷钻孔个数为607),钻孔工程量由319 440 m缩减为154 960 m。

4.3 回采初期抽采效果分析

3603工作面在回采初期,对风流中瓦斯体积分数进行了70 d的观测,观测期间工作面瓦斯体积分数保持在0.35%~0.55%,回风流瓦斯体积分数保持在0.40%~0.55%,上隅角瓦斯体积分数保持在0.40%~0.58%。瓦斯体积分数变化曲线如图5所示,瓦斯治理效果明显,且回采过程中一直未出现上隅角瓦斯超限现象。

图5 瓦斯体积分数变化曲线

Fig.5 Change curves of gas concentration

5 结论

(1) 系统地对工作面预抽钻孔进行了精细化设计研究。对同一煤层、同一工作面进行地质分区,确定抽采条件变化不大的区域为一个分区。

(2) 从开切眼往终采线方向,后一区域的预抽时间为该区域的平均预抽时间加上前一区域的预抽时间,依此类推,将抽采时间进行分区精细化。

(3) 分析得出钻孔间距与抽采时间的数值关系式,根据目标抽采率可以得到不同抽采时间对应的抽采间距,将钻孔间距进行分区精细化。

(4) 3603工作面采用精细化预抽设计之后,不仅减少了本煤层的预抽钻孔工程量,而且有效缓解了抽采衔接紧张现象,减少了抽采成本,保证了抽采效果。为类似复杂地质条件的工作面瓦斯治理提供了参考依据。

参考文献( References):

[1] 蒋静晓,李治理.基于COMSOL的钻孔有效抽采半径变化规律研究与工程应用[J].能源与环保,2018,40(7):58-63.

JIANG Jingxiao,LI Zhili.Research on changing regularity of effective mining radius based on COMSOL and its engineering application[J].China Energy and Environmental Protection,2018,40(7):58-63.

[2] 王奇,张晓涛.顺层钻孔瓦斯抽采半径确定研究 [J].能源与环保,2017,39(7):218-221.

WANG Qi,ZHANG Xiaotao.Study on determining radius of gas drainage in drill holes along seam[J].China Energy and Environmental Protection,2017,39(7):218-221.

[3] 鲁义,申宏敏,秦波涛,等.顺层钻孔瓦斯抽采半径及布孔间距研究[J].采矿与安全工程学报,2015,32(1):156-162

LU Yi,SHEN Hongmin,QIN Botao,et al.Gas drainage radius and borehole distance along seam[J].Journal of Mining & Safety Engineering,2015,32(1):156-161.

[4] 刘军,王兆丰,李学臣,等.消除矿井瓦斯抽采空白带方法的研究[J].煤炭科学技术,2012,40(12):59-61.

LIU Jun,WANG Zhaofeng,LI Xuechen,et al.Study on the methods of eliminating blank zone of mine gas drainage[J].Coal Science and Technology,2012,40(12):59-61.

[5] 宜茂生,贾玉良,马家骏.矿井开拓开采计算机辅助设计CAD综合系统的研究[J].煤炭学报,1995,20(增刊1):42-46.

[6] 李钢,范喜生,马丕梁,等.基于MATLAB的本煤层瓦斯抽采钻孔间距设计[J].煤矿安全,2011,42(1):35-37.

[7] 武磊,戴广龙,杨志磊.顺层钻孔有效抽采半径实验研究[J].煤矿安全,2013,44(5):4-6.

WU Lei,DAI Guanglong,YANG Zhilei.Experimental study on effective extraction radius for bedding hole[J].Safety in Coal Mines,2013,44(5):4-6.

[8] 李波,孙东辉,张路路.煤矿顺层钻孔瓦斯抽采合理布孔间距研究[J].煤炭科学技术,2016,44(8):121-126.

LI Bo,SUN Donghui,ZHANG Lulu.Study on rational space between gas drainage boreholes passing through seam in coal mine[J].Coal Science and Technology,2016,44(8):121-126.

[9] 周世宁,林柏泉.煤层瓦斯赋存与流动理论[M].北京:煤炭工业出版社,1999.

[10] 梁冰,袁欣鹏,孙维吉,等.分组测压确定瓦斯有效抽采半径试验研究[J].采矿与安全工程学报,2013,30(1):132-135.

LIANG Bing,YUAN Xinpeng,SUN Weiji,et al.Grouped pressure test to determine effective gas drainage radius[J].Journal of Mining & Safety Engineering,2013,30(1):132-135.

[11] 王宏图,江记记,王再清,等.本煤层单一顺层瓦斯抽采钻孔的渗流场数值模拟[J].重庆大学学报,2011,34(4):24-29.

WANG Hongtu,JIANG Jiji,WANG Zaiqing,et al.Numerical simulation of seepage field of gas extraction drilling of single bedding of mining-coal bed[J].Journal of Chongqing University,2011,34(4):24-29.

[12] 余陶,卢平,孙金华,等.基于钻孔瓦斯流量和压力测定有效抽采半径[J].采矿与安全工程学报,2012,29(4):596-600.

YU Tao,LU Ping,SUN Jinhua,et al.Measurement of effective drainage radius based on gas flow and pressure of boreholes[J].Journal of Mining & Safety Engineering,2012,29(4):596-600.