0 引言

我国薄煤层煤炭资源分布广泛,煤层赋存状态复杂多变,薄煤层总储量约占全国煤炭总储量的18%,但产量仅占总产量的10%左右,远低于薄煤层储量所占的比例,造成了产量和储量比例的严重失调[1]。薄煤层开采一直是困扰煤炭行业的难题,特别是极薄煤层开采尤为困难。近年来,国家提高对资源合理开发利用的要求,薄煤层的开采日益受到重视,我国在薄煤层开采技术方面不断进行研究和探索试验。信息化、自动化、智能化、无人化开采技术将是薄煤层安全高效开采技术发展的新途径,是实现科学采煤的重要技术手段。

薄煤层综采工作面设备主要包括采煤机、输送机、液压支架、转载机、破碎机、移动变站、乳化液泵站等,采煤机借助刮板输送机轨道实现沿工作面走向运动,利用液压支架推移输送机实现沿工作面推进方向运动。采煤机割煤、输送机运煤、液压支架支护和推移,实现整个薄煤层综采工作面设备的协调运行。采煤机快速、精准自主定位导航技术是实现薄煤层综采工作面三机设备协调运行的关键技术。

目前采煤机定位技术及设备种类较多,如红外线传感定位技术、齿轨里程定位技术、卫星定位技术、惯性导航定位技术、地理信息定位技术、无线电定位技术、超声波定位技术等。按照这些定位技术的特点可以分为内部定位技术和外部定位技术2个部分。内部定位技术如惯性导航定位技术,具有短时高精度、实时性好的特点,但是长时间运行无法消除累积误差;红外线传感定位技术,需要在液压支架上布置数量较多的红外接收装置,成本较高,且采煤工作面环境恶劣,红外接收装置裸露在外易被刮碰,易受外界干扰,数据不能量化,无法实现实时和精确定位;齿轨里程定位技术,只能确定采煤机在刮板输送机上运行的距离和方向,无法确定采煤工作面方向和推进方向上的距离,存在齿轮计数累积误差,无法实现精准定位[2-3]。外部定位技术如卫星定位技术、无线电定位技术,在卫星信号不能到达的煤矿井下,这些技术尚不能满足采煤机快速、精准定位和自动导航要求,在井下信号衰减较快,受环境影响严重[4-7]。

由于煤矿井下采煤机工作环境恶劣,采煤工艺条件和煤岩断层变化都会对采煤机的运动造成各种干扰,影响和改变采煤机的运行轨迹和状态,准确确定某一时刻采煤机的位置、速度及姿态等运动状态参数比较复杂。单独使用上述某一种定位技术难以满足采煤机快速、实时、精准定位要求。鉴此,本文提出了一种薄煤层综采工作面采煤机组合定位方法。以加速度计和陀螺仪组成惯性导航参数解算系统,用于测量采煤机的三轴线加速度和三轴角速度数据,这些数据经传感器采集后,通过串口线路传输到设置在进风巷内的防爆计算机,经过数学求解运算,解出姿态矩阵,通过姿态矩阵将采集的信息转换为坐标系中的角速度值和加速度值,由积分计算获得采煤机的三轴位置、速度及姿态等导航信息;为了降低惯性导航产生的累积误差,建立了综采工作面精准地理模型,形成采煤机运行轨迹的参考数字地图,利用地图匹配技术进一步提高采煤机自主定位精度。

1 采煤机动力学模型建立

采煤机工作过程中的受力情况复杂多变,基于特定的作业环境和研究目的,建立采煤机定位动力学模型,以确定采煤机的运动状态,模拟各种外界因素对采煤机运动的影响。

采煤机在截割运行过程中,由于煤岩的非均匀性及煤层应力和地质构造的变化,截齿所受的力也随时间变化,滚筒截齿受到的侧向阻力、牵引阻力和截割阻力是非线性的,是一个随时间变化的函数。以采煤机重心O为坐标原点,建立三轴坐标系,采煤机t时刻受力情况如图1所示。图中G为采煤机重力,G=mg,m为采煤机质量,g为重力加速度。

图1 采煤机t时刻受力情况

Fig.1 Force conditions of shearer attmoment

根据图1中采煤机受力情况,在t时刻,采煤机前滚筒所有截割受力沿x轴、y轴和z轴的分力矢量和分别为

(1)

式中:F1xi,F1yi,F1zi分别为采煤机前滚筒上第i个截齿的横向阻力、牵引阻力、截割阻力;αi为截割滚筒上第i个截齿与z轴方向夹角;Ni为滚筒上所有受力截齿数。

在t时刻,采煤机后滚筒所有截割受力沿x轴、y轴和z轴的分力矢量和分别为

(2)

式中F2xi,F2yi,F2zi分别为采煤机后滚筒上第i个截齿的横向阻力、牵引阻力、截割阻力。

设置采煤机在t时刻沿x轴、y轴和z轴的位移分别为Sx(t)、Sy(t)、Sz(t),根据牛顿第二定理,则采煤机沿x轴、y轴和z轴方向的运动微分方程为

(3)

式中:m为采煤机的质量;T为采煤机的牵引力;P1、P2、P3、P4为采煤机在输送机轨道上的4个滑靴的支撑反力;f为摩擦因数。

根据力矩平衡原理,通过采煤机重心O点,沿x轴、y轴和z轴的力矩为

(4)

式中:β为采煤机前摇臂与机身y轴方向的夹角;δ为采煤机后摇臂与机身y轴方向的夹角;H为采煤机的机身高度;L1为前、后滑靴位置长度;L2为前滑靴到机身前端位置长度;L3为后滑靴到机身后端位置长度;L5为前摇臂长度;L4为后摇臂长度;H1为滚筒内侧滑靴到机身位置高度;H2为滚筒外侧滑靴到机身位置高度;W1为滚筒内侧滑靴到机身中心位置长度;W2为滚筒外侧滑靴到机身中心位置长度;W3为滚筒内侧滑靴到滚筒中心位置长度。

由刚体的定轴转动定律[8]可得采煤机动力学方程为

(5)

式中:Jx,Jy,Jz分别为采煤机沿x轴、y轴和z轴方向的转动惯量;ωx,ωy,ωz分别为采煤机沿x轴、y轴和z轴转动的角度。

2 采煤机姿态导航定位原理

根据采煤机动力学分析得出,采煤机位置及姿态定位是三维空间坐标定位,经防爆设计后的惯性导航装置安装在采煤机上,惯性导航装置中的加速度计和陀螺仪分别实时测量采煤机的三轴线加速度和三轴角速度数据,这些数据通过串口线路传输到设置在进风巷内的防爆计算机。防爆计算机及时处理这些数据,经过数学求解运算,解出姿态矩阵,通过姿态矩阵将采集的信息转换为坐标系中的角速度值和加速度值,由积分计算获得采煤机的三轴位置、速度及姿态等导航信息。采煤机姿态导航定位原理如图2所示。

3 采煤机姿态坐标

3.1 坐标系建立

采煤机在综采工作面截割煤岩运行时的姿态导航定位必须获得采煤机在煤岩层中的三维绝对坐标位置及其姿态,缺少采煤机在煤层中的精确地理位置信息,是阻碍煤矿综采工作面智能化可靠稳定的重要因素[4],因此,采煤机姿态导航定位技术必须获得采煤机在煤层工作面中的三维姿态绝对位置,实际就是确定采煤机在某一时刻相对于某个参考坐标系的坐标,主要关联坐标系如下。

图2 采煤机姿态导航定位原理

Fig.2 Principle of attitude navigation and positioning of shearer

(1) 采煤机坐标系(b系)obxbybzb,原点ob选在在采煤机的重心处,xb和采煤机横坐标一致,指向采煤机右侧;yb和采煤机纵轴坐标一致,指向采煤机前方;zb垂直于xb轴和yb轴组成的平面,指向采煤机上方,构成右手直角坐标系。

(2) 导航坐标系(n系)onxnynzn,on是采煤机的重心,xn指向东,yn指向北,zn垂直于xn轴和yn轴组成的平面,指向上方,该坐标系是导航解算的参考坐标系,选择地理坐标系(t系)为导航坐标系(n系)。

(3) 地理坐标系(t系)otxtytzt,原点ot在采煤机的重心处,xt表示采煤机的东方向,yt表示采煤机的北方向,zt表示垂直方向指向上的天方向,该坐标系也被称为东北天坐标系。

(4) 地心惯性坐标系(i系)oixiyizi,原点oi在地球中心,xi轴和yi轴在赤道平面内,zi轴指向北极方向,xi轴、yi轴和zi轴组成右手坐标系。地心惯性坐标系oixiyizi是惯性传感器的检测基准,不随地球转动。

(5) 地球坐标系(e系)oexeyeze,原点oe在地心,xe在赤道平面上指向格林威治经线,ye在赤道平面上指向东经90°,ze和zi重合指向北极方向,该坐标系与地球固联,地球坐标系相对于地心惯性坐标系以角速度ωie转动。

上述各坐标系定位关系如图3所示。图3中,A为赤道平面;B为0°经线。

图3 各坐标系定位关系

Fig.3 Positioning relation among each coordinate system

3.2 采煤机姿态算法

采煤机姿态导航定位测量主要包含3个要素:一是采煤机的航向角ψ,表示采煤机纵轴在导航坐标系平面内的投影与yb轴的夹角,反映采煤机行走方向和工作面行走方向夹角;二是采煤机的俯仰角θ,表示采煤机纵轴与导航坐标系平面的夹角,反映采煤机沿工作面行走方向坡角度;三是采煤机的横滚角γ,表示采煤机横轴与导航坐标系平面的夹角,反映采煤机俯仰采的角度。

对加速度计和陀螺仪组成的惯性导航装置来说,导航定位数值通常不能在采煤机坐标系中求解,而是将加速度计和陀螺仪信号分解到导航坐标系求解。将导航坐标系和地理坐标系各轴一一映射对应。

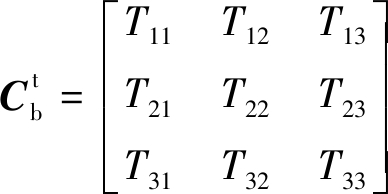

采煤机姿态导航自主定位实际就是确定采煤机坐标系在某一时刻相对于地理坐标系的坐标关系。由采煤机姿态角可得采煤机坐标系到地理坐标系的余弦矩阵[4-6,13]为

(6)

方向余弦矩阵Ctb即为姿态矩阵:

(7)

由于地理坐标系至采煤机坐标系的旋转过程中始终保持直角坐标系,所以Ctb为正交矩阵,则有

(8)

由姿态矩阵可计算出采煤机的姿态定位角为

(9)

4 数字地图匹配

加速度计和陀螺仪组成的惯性导航系统采用航位推算方法进行数值计算,由于航位推算是一个累积的过程,如仪表的测量误差等也会在计算过程中不断累积,设备长时间运行或者滤波补偿效果不佳时,定位数据就会变得不合理,甚至毫无意义。如长度为300 m的综采工作面,如果惯性导航定位系统对采煤机的航向角产生1°的定位误差,当采煤机从进风巷一端运行到回风巷一端,采煤机在进刀方向上产生的定位误差就为5.24 m,相当于7个采煤机截深,因此,必须设法补偿或消除惯性导航系统产生的累积误差。

单独依靠滤波技术无法从根本上消除定位误差的传递,可以利用已知的矿井巷道信息和采煤机运行轨迹特征来对惯性导航系统的计算误差进行抑制,这种方法类似于地面车辆导航系统的地图匹配技术,是通过一定的算法将采煤机的实际定位数据映射到直观的数字地图上来,利用地图中的道路网格达到限制定位误差的目的。

采煤机地图匹配技术就是利用高精度数字地图软件平台和地理信息系统技术,根据矿井赋存条件,依据采煤机动力学模型,将采煤机运行轨迹的数学特征与数字地图数据库中的道路特征进行对比,从而确定采煤机的运行位置和运动轨迹,并校正传感器产生的误差,实现地图匹配。惯性导航系统检测信息存储在数据库中,使用矿井数字地图在计算机中显示采煤机的位置[8-15]。该算法需要满足2个条件:一是已知确定的刮板输送机位置,二是采煤机在刮板输送机上运行,且刮板输送机位置精度高于惯性导航测量单元的定位精度。

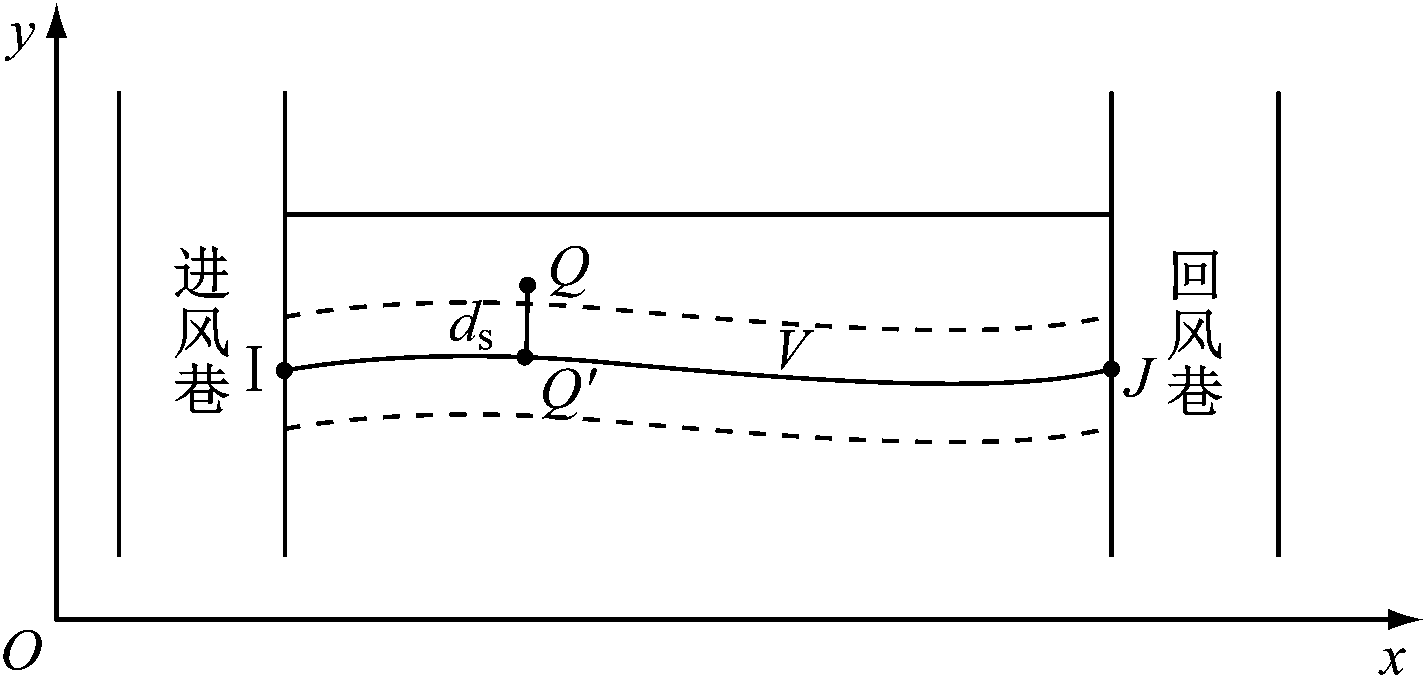

在地图中巷道是由节点和弧线进行描述的,弧线没有分支,仅有起始节点和终止节点,节点用来表示弧线的几何位置和关联关系,采煤机运行轨迹投影匹配如图4所示。

图4 采煤机运行轨迹投影匹配

Fig.4 Running track projection matching of shearer

图4中采煤机从节点I向节点J运行,用(I,J)表示采煤机运行的弧线,记作弧线R;弧线R起始节点I的坐标为I(xI,yI),终止节点J的坐标为J(xJ,yJ),x方向表示经度,y方向表示纬度, 采煤机动态坐标为Q(xQ,yQ),利用直接投影法可得到采煤机运行轨迹是否与地图巷道匹配,此时采煤机的投影点与要经过的巷道距离为

(10)

式中:ds为采煤机到投影点距离;![]()

设置巷道两侧的邻域为V,根据航位推算得出采煤机当前原始位置点,在数字地图库中以该点为中心。如果ds<V时,则采煤机运行轨迹在地图的巷道上显示,满足采煤机的定位要求;如果ds>V,则采煤机运行轨迹偏离地图巷道,要对采煤机位置和导航数据的巷道进行匹配,利用数学计算,重新将采煤机对巷道作投影点Q',此时采煤机的投影坐标点Q'将更新原来坐标点Q,并在数字地图中显示采煤机的位置,从而消除采煤机的累积误差。

采用地图匹配的方法具有以下优点:一是该方法简单,可减少导航计算机的运算量,定位及时,对里程误差影响较小,易于实现;二是通过惯性导航测量单元输出数据统计,可识别采煤机是否进入弯曲段,并计算弯曲段点处坐标,使得地图匹配精度更高,并显示采煤机斜切进刀阶段的特征。

5 仿真分析

以采煤机运行轨迹、上下滚筒截割轨迹与工作面顶底板的三维位置关系进行仿真,在仿真过程中模拟加速度计和陀螺仪的数据输出,根据采煤机的运行位置,在工作面地图数据库中读取采煤机位置处的顶底板数据。设置采煤工作面长度为300 m,在推进方向800 m处得到采煤机运行轨迹、上下滚筒截割轨迹与工作面顶底板的三维位置关系,如图5所示。上滚筒截割轨迹与地理位置信息顶板曲线的误差平均值为0.180 m,下滚筒截割轨迹与地理位置信息底板曲线的误差平均值为0.195 m,姿态角误差平均值为0.602°,误差较低,能满足采煤机定位精度要求。误差产生原因:一是采煤机定位定姿误差,二是工作面地图测量误差,可以通过提高惯性导航精度和地图测量精度进一步降低误差。

6 结语

通过建立采煤机运动特征的动力学模型,借助惯性导航定位具有自主性、实时性强和不受外界干扰等特点,提出一种以陀螺仪和加速度计为敏感器件的惯性导航参数解算系统与地图匹配组成的采煤机组合定位方法。采用三轴加速度计和三轴陀螺仪测量采煤机的线运动和角运动信息,经过坐标转换、积分运算推导出采煤机在地理坐标系下的方向余弦矩阵,以获得采煤机的位置、速度及姿态等导航信息;为了降低惯性导航产生的累积误差,建立了综采工作面精准地理模型,形成采煤机运行轨迹的参考数字地图,利用地图匹配技术进一步提高了采煤机惯性导航定位精度。

(a) 采煤机运行轨迹、截割轨迹与工作面顶底板三维模型

(b) 采煤机运行轨迹、截割轨迹与工作面顶底板位置轨迹

图5 采煤机运行轨迹、上下滚筒截割轨迹与工作面

顶底板定位关系

Fig.5 Relationship between running track of the shearer, cutting track of the upper and lower rollers and positioning of roof and floor of working face

参考文献( References):

[1] 田成金.薄煤层自动化工作面关键技术现状与展望[J].煤炭科学技术,2011,39(8):83-86.

TIAN Chengjin.Status and outlook of key technology for automation coal mining face in thin seam[J].Coal Science and Technology,2011,39(8):83-86.

[2] 张金尧,李威,杨海,等.采煤机捷联惯导定位方法研究[J].工矿自动化,2016,42(3):52-55.

ZHANG Jinyao,LI Wei,YANG Hai,et al.Study of shearer positioning method using strapdown inertial navigation system[J].Industry and Mine Automation,2016,42(3):52-55.

[3] 田成金.采煤机位置检测技术研究现状和发展趋势[J].煤炭科学技术,2016,44(4):82-85.

TIAN Chengjin.Research status and development trend of shearer position detection technology[J].Coal Science and Technology,2016,44(4):82-85.

[4] 葛世荣,苏忠水,李昂,等.基于地理信息系统(GIS)的采煤机定位定姿技术研究[J].煤炭学报,2015,40(11):2503-2508.

GE Shirong,SU Zhongshui,LI Ang,et al.Study on the positioning and orientation of a shearer based on geographic information system[J].Journal of China Coal Society,2015,40(11):2503-2508.

[5] 李昂,郝尚清,王世博,等.基于SINS/轴编码器组合的采煤机定位方法与试验研究[J].煤炭科学技术,2016,44(4):95-100.

LI Ang,HAO Shangqing,WANG Shibo,et al.Experimental study on shearer positioning method based on SINS and encoder[J].Coal Science and Technology,2016,44(4):95-100.

[6] 郭卫,张露,赵栓峰.基于捷联惯导的采煤机姿态解算算法研究[J].矿山机械,2014,42(6):15-20.

GUO Wei,ZHANG Lu,ZHAO Shuanfeng.Study on shearer posture algorithm based on strapdown inertial navigation[J].Mining & Processing Equipment,2014,42(6):15-20.

[7] 张斌,方新秋,邹永洺,等.基于陀螺仪和里程计的无人工作面采煤机自主定位系统[J].矿山机械,2010,38(9):10-13.

ZHANG Bin,FANG Xinqiu,ZOU Yongming,et al.Auto-positioning system of shearer operating on manless working face based on gyroscope and odometer[J].Mining & Processing Equipment,2010,38(9):10-13.

[8] 方新秋,何杰,张斌,等.无人工作面采煤机自主定位系统[J].西安科技大学学报,2008,28(2):349-353.

FANG Xinqiu,HE Jie,ZHANG Bin,et al.Self-positioning system of the shearer in unmanned workface[J].Journal of Xi'an University of Science and Technology,2008,28(2):349-353.

[9] 田成金.一种基于RFID方式的采煤机位置检测系统的研究[J].煤矿开采,2016,21(4):5-9.

TIAN Chengjin.A position detection system of coal cutter based on RFID mode[J].Coal Mining Technology,2016,21(4):5-9.

[10] 樊启高,李威,王禹桥,等.一种采用捷联惯导的采煤机动态定位方法[J].煤炭学报,2011,36(10):1758-1761.

FAN Qigao,LI Wei,WANG Yuqiao,et al.A shearer dynamic positioning method using strap down inertial navigation[J].Journal of China Coal Society,2011,36(10):1758-1761.

[11] 刘春生,戴淑芝.双滚筒式采煤机整机力学模型与解算方法[J].黑龙江科技学院学报,2012,22(1):33-38.

LIU Chunsheng,DAI Shuzhi.Mechanical modelling of whole double-drum shearer and its solution[J].Journal of Heilongjiang Institute of Science and Technology,2012,22(1):33-38.

[12] 张昊,葛世荣.无人驾驶采煤机关键技术探讨[J].工矿自动化,2016,42(2):31-33.

ZHANG Hao,GE Shirong.Study on key technologies of unmanned driving shearer[J].Industry and Mine Automation,2016,42(2):31-33.

[13] 郝尚清,王世博,谢贵君,等.长壁综采工作面采煤机定位定姿技术研究[J].工矿自动化,2014,40(6): 21-25.

HAO Shangqing,WANG Shibo,XIE Guijun,et al.Research of determination technologies of position and attitude of shearer on long-wall fully mechanized coal mining face[J].Industry and Mine Automation,2014,40(6):21-25.

[14] 李清泉,黄练.基于GPS轨迹数据的地图匹配算法[J].测绘学报,2010,39(2):207-212.

LI Qingquan,HUANG Lian.A map matching algorithm for GPS tracking data[J].Acta Geodaetica et Cartographica Sinica,2010,39(2):207-212.

[15] 方新秋.薄煤层无人工作面煤与瓦斯共采关键技术[M].徐州:中国矿业大学出版社,2013.