0 引言

高压大流量乳化液泵站为大采高工作面液压支架的液压动力源,是整个综采工作面液压系统的核心,其运行稳定可靠性成为影响煤矿井下高产高效的关键因素[1-2]。目前国内许多年产千万吨级以上的大型矿井都配套选用高压大流量乳化液泵站,选用的泵站产品主要为国外进口的RMI和KAMAT[3-4]。这2种泵站运行效果稳定可靠,但也存在各自的缺陷。与进口泵站相比,国内泵站的技术水平及成熟度还存在一定差距[5]。基于此,本文从整体结构、关键技术、优势和劣势等方面介绍RMI泵站和KAMAT泵站,并进行对比分析总结,以期对国内高端泵站产品的自主研发与改进起到借鉴和指导作用。

1 整体结构

1.1 RMI泵站整体结构

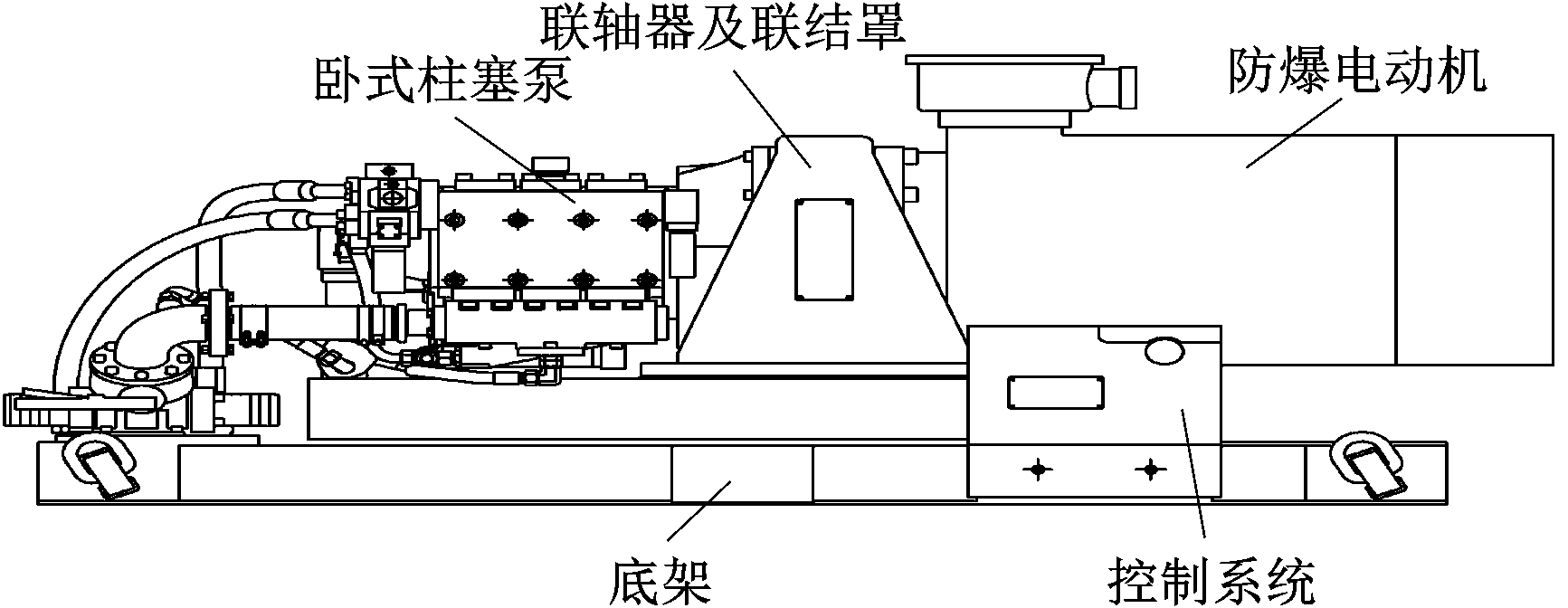

RMI泵站主要由防爆电动机、控制系统、底架、联轴器、联结罩、卧式柱塞泵等组成,以三柱塞为例的RMI泵站整体结构如图1所示。水平方向,电动机和卧式柱塞泵通过止口法兰联结,分别固定于联结罩的左右两侧;竖直方向,联结罩固定于底架上,由底架上的固定螺栓支撑,联轴器内置于联结罩内。泵站正常运行时,防爆电动机经联轴器带动柱塞泵,经一级齿轮减速后,带动曲轴旋转,并同时使曲轴上的连杆带动柱塞作往复运动。在此过程中,乳化液介质通过柱塞泵内的单向阀形成吸液和排液,机械能转化成液压能,高压液通过液压管路输送到工作面。

图1 RMI泵站整体结构

Fig.1 Overall structure of RMI pump station

RMI泵站整体以轴向悬臂梁结构联结为主,竖直支撑为辅;电动机带动联结罩中的联轴器高速旋转,产生一定的轴向风冷,有利于泵站的可靠运行;其结构紧凑,不易拆卸,因此要求其有极高的可靠性,否则,在煤矿井底实际生产中极难拆卸维护。

1.2 KAMAT泵站整体结构

KAMAT泵站主要由防爆电动机、控制系统、底架、联轴器、卧式柱塞泵等组成,以三柱塞为例的KAMAT泵站整体结构如图2所示。电动机和卧式柱塞泵的安装固定方式不同于RMI泵站,其主要通过地脚联结固定在底架上。联轴器采用可拆卸的梅花型联轴器,整体易拆卸维护,但联轴器旋转不能产生有效的轴向风冷。KAMAT泵站驱动运转原理与RMI泵站一致,均采用曲柄连杆滑块机构,使机械能转化成液压能。

图2 KAMAT泵站整体结构

Fig.2 Overall structure of KAMAT pump station

2 关键技术分析

2.1 减速系统

RMI泵站减速系统采用单侧斜齿副传动,曲轴用轴承全支撑结构设计;而KAMAT泵站传动结构为对称的双侧斜齿轮副,曲轴仍用固定轴承支撑,但依据柱塞数量而定,比如KAMAT三柱塞泵系列的K350和K160采用两点支撑方式,而五柱塞泵系列的K500则采用四点支撑方式[6]。这2种减速方式决定了不同的设计参数和结构。

单侧斜齿传动方式输入轴短小,需要单独配置固定的齿轮箱体,增加了整机的零部件数量,不利于井下维护;同时斜齿轮副接触面积增大,使负载降低,但易造成各轴承、曲拐受扭转力不均,从而导致断裂问题[7];相应的曲轴采用小偏心距设计,使柱塞滑块行程变短,对输入轴、滑块、连杆等关键传动零部件的加工工艺和制造精度的要求降低。

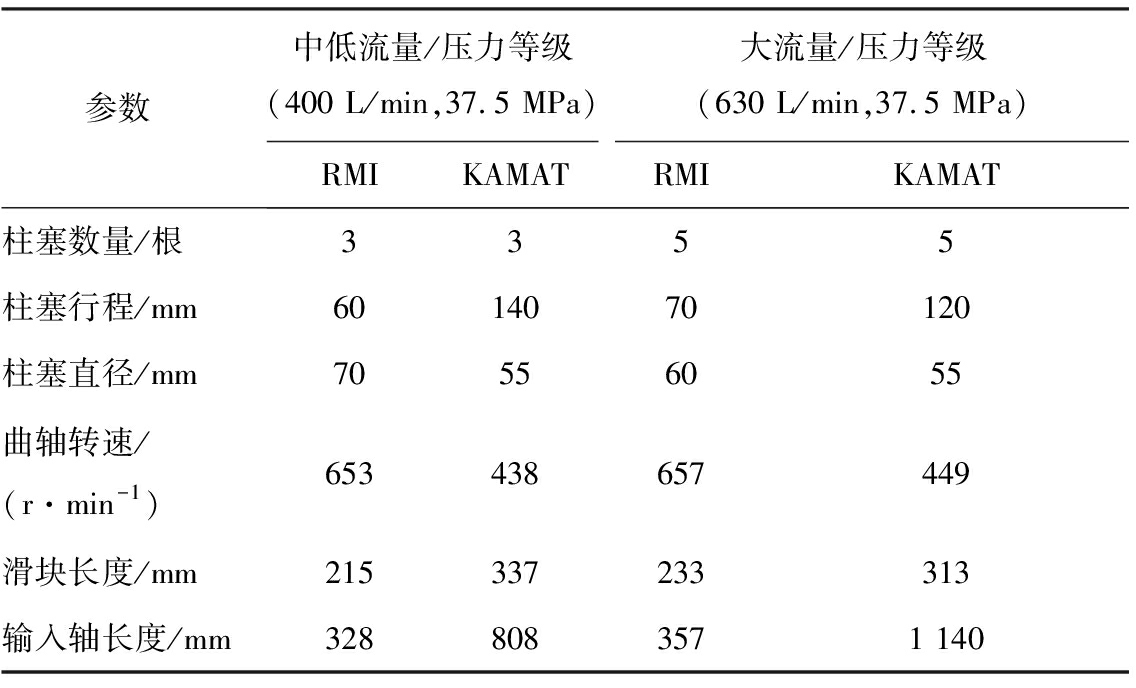

KAMAT泵站减速系统的双侧斜齿副传动结构使曲轴各个曲拐、轴承处的扭矩受力均匀,仅配置一件曲轴箱即可,结构简单;但此结构在同等流量压力设计条件下,输入轴大,跨距整个箱体,曲轴需设计大偏心距,使柱塞滑块行程变长,因此,KAMAT泵站减速系统的核心零部件如减速箱、输入轴、曲轴、连杆、滑块等必须采用优质的材料、优良的加工和装配工艺。同等流量压力等级下2种泵站的设计参数见表1。

表1 2种泵站的设计参数比较

Table 1 Comparison of design parameters of two kinds of pump station

2.2 液力系统

KAMAT泵站和RMI泵站液力系统均由泵头、柱塞组件、高压密封组件、卸载阀等主要部件构成,下面依次分析比较。

(1) 泵头结构。KAMAT泵站的泵头的吸液腔与排液腔呈水平阶梯分布结构,吸排液阀轴线平行布置;过流区域结构简单,以避免截面形状的变化造成气蚀等问题,过流性能优越,阻力损失较小;整体结构比RMI泵头大,吸排液阀芯阀座运用大通径的平面硬密封结构设计,能满足吸排液时有充分的过液量,使吸排液弹簧受力小;同时阀芯阀座、弹簧零部件均具有互换性,便于井下拆装更换。该结构的不足之处在于密封面之间液流冲击惯性大,易造成内部泄漏,使容积效率降低,加速阀芯阀座导向配合段的磨损。

RMI泵站泵头的吸液腔与排液腔呈同一轴线竖直分布,吸液与排液的阀芯、阀座采用直通式锥面密封结构。其特点是密封性能好、容积效率高、结构紧凑,吸液与排液弹簧削弱了阀芯运动惯性力,减小了液流冲击和回流损失,延长了使用寿命。RMI泵吸液与排液的阀芯、阀座、弹簧结构不同,不具备互换性,其弹簧在回流冲击力和阀芯自重力的作用下频繁动作,极易断裂。易损件在井下维护时,难以拆卸更换。

(2) 柱塞组件和高压密封组件。KAMAT泵站与RMI泵站的柱塞组件均为分体式柱塞,由金属螺纹联结杆和陶瓷材质的柱塞套组成,与模块化设计的高压密封组件配合形成往复运动的高压密封副,均具有高抗耐磨性、自润滑、高可靠性密封等优点。但两者所配套的液力系统结构不同,RMI泵站通过固定法兰上的4条螺栓预紧力和可调整轴向压力弹簧的盘根密封设计,密封性能更优越,使用寿命也大大增加;KAMAT泵站的高压密封副完全靠8条螺栓预紧,密封副配合有较大偏差时,高压液极易泄漏或因预压过紧使柱塞磨损。在实际拆卸维护时,KAMAT泵站比RMI泵站更易操作,且从密封副承受高压液压力安全系数比较,KAMAT泵站8条螺栓的安全性高于RMI泵站的4条螺栓。

(3) 电磁卸荷阀。KAMAT泵站和RMI泵站电磁卸荷阀基本原理相同,结构存在一定差异。电磁卸荷阀为二位三通阀,功能实现部分主要由主单向阀、先导式机械阀、电磁先导阀构成,由电磁先导阀或先导式机械阀来控制主单向阀动作,实现泵站的增压和卸载[8]。在控制方式上,均采用双控方式,即以电磁先导阀控制为主、机械方式作为电磁失效时的替补型压力控制方式,使泵站系统运行更加稳定可靠。

2.3 润滑系统

KAMAT泵站润滑系统利用自身减速系统双侧对称布置斜齿的特征,采取飞溅润滑为主、强制润滑为辅的润滑方式,而RMI泵站完全以强制润滑为主。在曲轴与轴瓦、连杆与轴瓦、连杆轴承套与销轴之间两者均采用强制润滑,有利于形成润滑油膜,提高承载能力。在十字头滑块与箱体滑道孔运动副中两者却完全不一样,KAMAT泵站利用曲轴旋转带动齿轮使润滑油飞溅入滑道进行润滑,此种方式只需保证箱体内的润滑油没过齿轮根部即可;而RMI泵站则完全依靠外置油路强迫润滑,此润滑系统稳定可靠的前提是必须要有优质的齿轮泵提供稳定的油压,否则其减速系统必然会受到损坏。另外,KAMAT齿轮泵与输入轴直联,其转速与电动机转速相同,油压不会受电动机变频调速影响;RMI泵站由于齿轮泵与曲轴直联,经一级减速后其转速低于电动机转速,在用变频电动机调速时,润滑油压不再满足强制润滑的油压要求,需要重新设计润滑系统。

2.4 保护系统

KAMAT泵站和RMI泵站均采用高精端传感器对减速系统润滑油在线状态进行监测,以实现泵站故障诊断,确保泵站可靠运行。KAMAT泵站润滑油温、油压均采用数字传感器,油温保护临界值为定值,油压保护临界值由传感器自身设置,未配置油位传感器,无法实现在线数据信息的采集。RMI泵站润滑油压、油温、油位保护开关均采用模拟传感器,保护参数可现场实时设置,数据信息实现在线采集,可视化程度高,保护系统更可靠[9-10]。

2.5 控制系统

RMI泵站与KAMAT泵站控制系统均采用集中分布式控制方式,根据工作面的压力信号和液压支架移动信号对泵站系统进行控制和监测,均可以远程和就地启动,主站和从站都有急停闭锁功能。

从控制系统模块上比较,KAMAT泵站采用2条控制总线分别负责单控,主站采用IPC工控机,各从站控制模块对主站依赖性高,当IPC出现问题时,整机系统将无法运行。RMI泵站采用CANBUS总线连接通信,从站控制模块依赖性低,主站出现故障时,不影响泵站运行,且主站与从站均能实时在线显示运行参数。另外,RMI泵站各控制模块的散线连接方式易虚接,KAMAT泵站采用直插插头接线,线路布置整齐美观,虚接故障低[11-12]。

3 改进方向

通过分析2种进口泵站技术特点,在明确2种泵站优缺点的前提下,结合实际运行过程中所出现的故障,提出2种泵站的改进方向:

(1) KAMAT泵站。减速系统输入轴发生扭断情况较多,可从提升齿轮轴的加工工艺和质量方向来考虑;吸排液阀芯阀座损坏及高压密封失效故障较高,主要失效模式是阀座破裂、阀芯导向杆断裂,高压密封漏液,可借鉴RMI泵站液力系统结构进行结构改进。

(2) RMI泵站。减速系统曲轴强度有待加强,容易在第一曲拐处出现断轴故障;液力系统部分的高压密封模块设计和吸排液阀芯阀座的布置方式不利于井下更换,有待改进。

4 结语

选取国内市场占有率较高的KAMAT泵站和RMI泵站,对其整体结构和关键技术进行了全面的比较和分析,总结各自优缺点,并结合两者的优势,指出其改进方向,对国产泵站的改造与研发有着一定借鉴意义。

参考文献

[1] 王金华,黄乐亭,李首滨,等.综采工作面智能化技术与装备的发展[J].煤炭学报,2014,39(8):1418-1423.

WANG Jinhua,HUANG Leting,LI Shoubin,et al. Development of intelligent technology and equipment in fully-mechanized coal mining face[J].Journal of China Coal Society,2014,39(8):1418-1423.

[2] 李首滨,韦文术,牛剑峰.液压支架电液控制及工作面自动化技术综述[J].煤炭科学技术,2007,35(11):1-5.

LI Shoubin,WEI Wenshu,NIU Jianfeng.Statement on electric and hydraulic control of hydraulic powered support and mining face automation technology[J].Coal Science and Technology,2007,35(11):1-5.

[3] 袁利才.矿用乳化液泵站的现状及发展趋势[J].山西煤炭管理干部学院学报,2009,22(3):100-101.

YUAN Licai. Emulsion pump station mine status quo and development trend[J].Journal of Shanxi Coal-Mining Administrators College,2009,22(3):100-101.

[4] 向虎.SAP型综采工作面智能集成供液系统的研制与应用[J].煤矿机械,2013,34(4):177-178.

XIANG Hu. Research and application of sap coal face intelligent integrated hydraulic-supplying system[J].Coal Mine Machinery,2013,34(4):177-178.

[5] 李然.矿用高压大流量乳化液泵站应用现状及发展趋势[J].煤炭科学技术,2015,43(7):93-96.

LI Ran. Current status of application and development trend of mining high-pressure and large-flow-rate emulsion pump station[J].Coal Science and Technology,2015,43(7):93-96.

[6] 李然,王伟,苏哲.高压大流量乳化液泵曲轴疲劳强度分析[J].煤矿开采,2014,19(1):45-48.

LI Ran,WANG Wei,SU Zhe. Fatigue strength analysis of bent axle of large-flow and high-pressure emulsion pump[J].Coal Mining Technology,2014,19(1):45-48.

[7] 王伟.S375型乳化液泵曲轴断裂失效分析[J].矿山机械,2014,42(11):30-33.

WANG Wei. Failure analysis on fractured crankshaft of S375 emulsion pump[J].Mining & Processing Equipment,2014,42(11):30-33.

[8] 韦文术,宋艳亮.矿用本安型电磁卸荷阀的研究[J].煤矿机械,2007,28(10):52-54.

WEI Wenshu,SONG Yanliang.Research on intrinsically-safe solenoid pilot valve of mine[J].Coal Mine Machinery,2007,28(10):52-54.

[9] 李华.雷波S375泵站常见传感器功能分析与故障处理[J].陕西煤炭,2016,35(增刊1):59-61.

LI Hua.Fault analysis and treatment of common sensors for RMI S375 pump station[J].Shaanxi Coal,2016,35(S1):59-61.

[10] 陈伟,赵晓东.KAMAT五柱塞大流量变频泵站分析[J].陕西煤炭,2013,32(1):108-109.

[11] 王国法,李占平.大采高工作面乳化液泵站变频驱动方式优化设计[J].煤炭科学技术,2014,42(4):66-69.

WANG Guofa,LI Zhanping. Optimization design of emulsion pump station using variable frequency driving method in working face with high mining height[J].Coal Science and Technology,2014,42(4):66-69.

[12] 任伟.国外主流矿用乳化液泵站控制系统的介绍与比较[J].煤矿开采,2011,16(5):65-67.

REN Wei. Introduction and comparison of foreign main-stream controlling systems of mine emulsion pump[J].Coal Mining Technology,2011,16(5):65-67.