0 引言

综掘工作面一直是井下粉尘污染严重的区域之一,随着综掘工作面机械化程度不断提高,粉尘污染越来越严重[1-2]。高浓度粉尘一方面威胁工人的健康,另一方面也有发生爆炸的危险[3-5],因此,对综掘工作面的粉尘进行治理具有重要意义[6-9]。

目前,研究综掘工作面粉尘污染的方法主要有实验研究、现场实测以及数值模拟[10]。现场实测方法极易受到生产和地质条件的不利影响。由于综掘工作面粉尘的运动是复杂的气固两相流运动,现场情况复杂,通过实验研究方法很难得到准确的粉尘运移规律[11]。数值模拟方法具有使用方便、可视化能力强等优点,能够准确反映粉尘颗粒的扩散规律。因此,目前大部分学者使用数值模拟方法研究综掘工作面的粉尘运移规律,用现场实测方法验证数值模拟的精度。文献[12]研究了长压短抽式通风方式的降尘效果,但对不同的抽、压组合式通风方式降尘效果的研究不够全面,缺少对短压长抽式通风方式的研究。

陕西省榆林市隆德煤矿209号综掘工作面目前使用压入式风筒进行通风,平均粉尘浓度高达300 mg/m3,远超《煤矿安全规程》规定的6 mg/m3。本文结合该矿现场实际情况,建立了较为全面的数学模型,对综掘工作面压入式通风下的粉尘扩散过程进行数值模拟,并通过现场实测验证数值模拟的准确性;模拟不同通风方式下综掘工作面的粉尘分布,依据降尘效果选出一种最优的通风方式,以期为改善该综掘工作面的工作环境提供指导。

1 数学模型建立及边界条件设置

1.1 数学模型

为了研究颗粒在流场中的运动过程,揭示颗粒相的运动规律,采用欧拉-拉格朗日方法建立数学模型,通过拉格朗日坐标下颗粒作用力的微分方程求解颗粒运动轨迹[13-14]。

(1) 连续方程。

(1)

式中:ρ为连续相密度,kg/m3;t为时间,s;x,y,z为质点坐标,m;v,u,w分别为质点在x,y,z轴的速度分量,m/s。

(2) 标准K-ε方程。

湍流动能K方程为

GK+Gb-ρ ε-YM+SK

(2)

式中:K为湍动能,J;ai、aj为坐标位置(i,j=1,2,3,分别表示x,y,z三个方向),m;ui为ai方向上的速度,m/s;μ为动力黏度,N·s/m2;μt为湍流动力黏度系数;σK为试验常数,取1.0;GK为平均速度梯度引起的湍流能量生成率;Gb为浮力引起的湍流能量生成率;ε为湍流耗散率;YM为可压湍流中脉动扩张引起的湍动能的产生项;SK为用户自定义的源项。

湍流耗散率ε方程为

(3)

式中C1ε,C2ε,C3ε,σε为试验常数,分别取1.44,1.92,0.9,1.3。

1.2 几何模型

考虑到掘进巷道结构比较复杂,将巷道四周与掘进工作面视为平面,通风风筒视为圆柱体,忽略巷道中水管、气管等对粉尘运移的影响。根据209综掘工作面实际情况,用前处理软件ICEM建立巷道几何模型,如图1所示。几何模型长为50 m,宽为5.4 m,高为3.4 m,压入式风筒出口距离工作面5 m,直径为0.8 m的风筒中心距离地面1.5 m,距离较近侧壁面1.2 m。

图1 掘进巷道几何模型

Fig.1 Geometric model of heading roadway

1.3 边界条件设定

对建立的几何模型进行网格划分后,将其导入数值模拟软件FLUENT中,计算模型选用离散相瞬态模型,具体参数见表1。

2 数值模拟结果分析

2.1 粉尘沉降运移规律

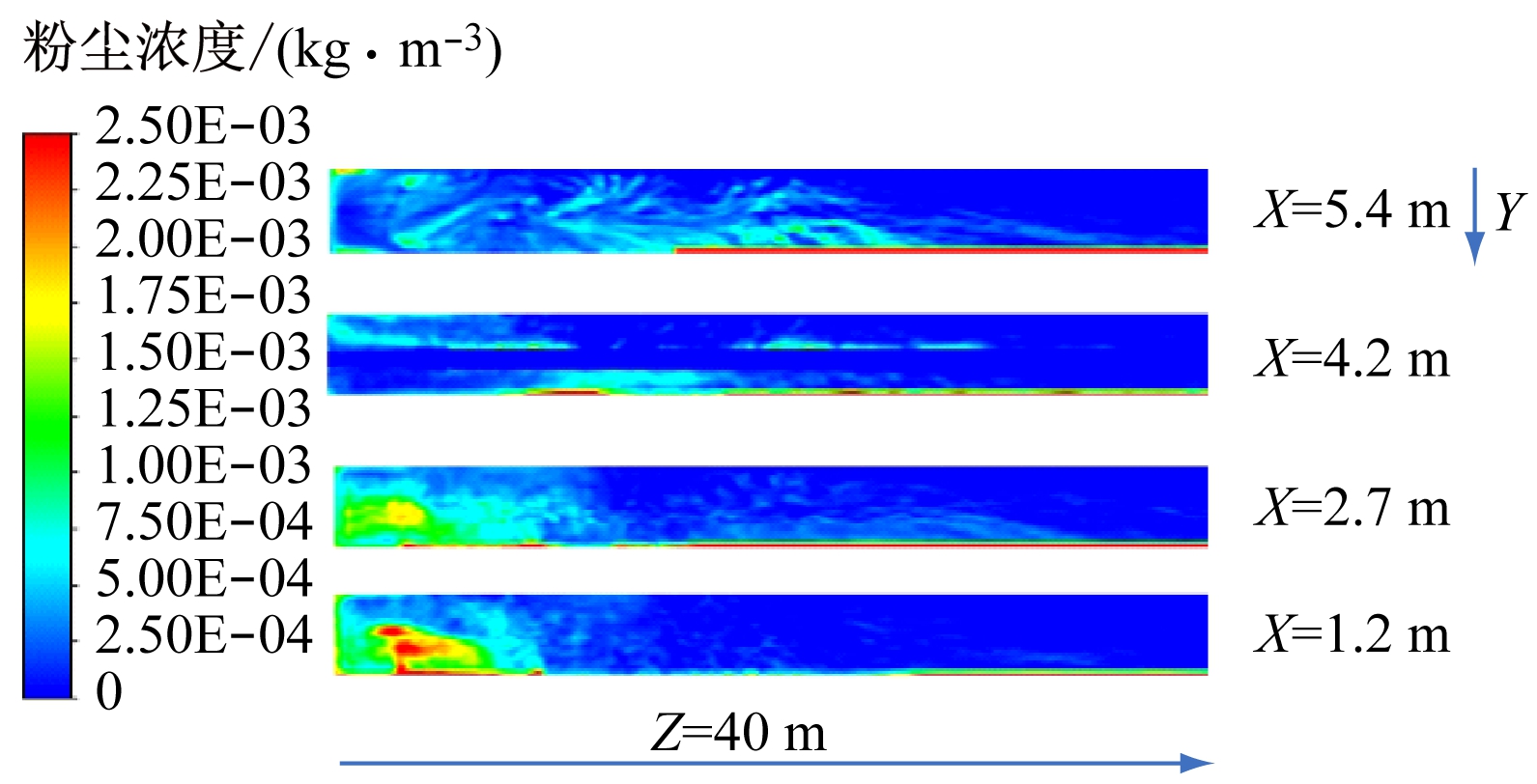

为了对综掘工作面在压入式通风方式下的粉尘浓度分布情况有更清晰的认识,分别选取与距煤岩壁不同距离(X=1.2,2.7,4.2,5.4 m)及与底板不同距离(Y=1,1.5,2 m)的截面进行对比分析,粉尘分布云图分别如图2、图3所示,图中Z表示当前位置与工作面的距离。

表1 FLUENT模拟参数

Table 1 FLUENT simulation parameters

图2 与煤岩壁不同距离的截面粉尘分布云图

Fig.2 Cloud map of dust distribution at cross-section with different distances from coal rock wall

由图2可知,巷道中粉尘分布很不规律,且高浓度粉尘沉降较慢。远离压风筒的一侧巷道区域(X=1.2,2.7 m)粉尘浓度较大,其原因主要是受出风口正压的影响,产尘源处的粉尘随风流扩散到远离风筒的一侧巷道,其中大部分高浓度粉尘分布在远离风筒的截面(X=1.2 m)附近区域,这部分粉尘受重力影响,风速偏低,在距离工作面5~15 m区域内快速沉降。靠近风筒的一侧巷道区域(X=4.2 m,X=5.4 m)产尘源处粉尘较少,主要是由于压风筒在出口处形成了一个高压区,使粉尘随风流向四周扩散,并在距工作面10~20 m区域内形成沉降集中区,部分没有沉降的高浓度粉尘随风流运动到巷道中部区域缓慢沉降。

图3 与底板不同距离的截面粉尘分布云图

Fig.3 Cloud map of dust distribution at cross-section with different distances from bottom

由图3可知,就巷道整体而言,粉尘沉降速度较慢,高浓度粉尘在巷道中部区域(Z=25 m)才完全沉降至1 m以下,特别是风筒附近的粉尘沉降速度最为缓慢。靠近风筒一侧巷道中(X>2.7 m)粉尘浓度较低但沉降速度较慢,这部分粉尘随风流移动一段距离后开始向巷道中部扩散,导致巷道中部区域风筒附近的粉尘浓度增大。远离风筒的一侧巷道与近风筒侧巷道相比,除了部分较大粒径的粉尘由于重力作用沉降在地板上,其他粉尘随风流在巷道中扩散,在距工作面10~15 m的区域内呈现均匀化沉降,没有明显的沉降集中区。

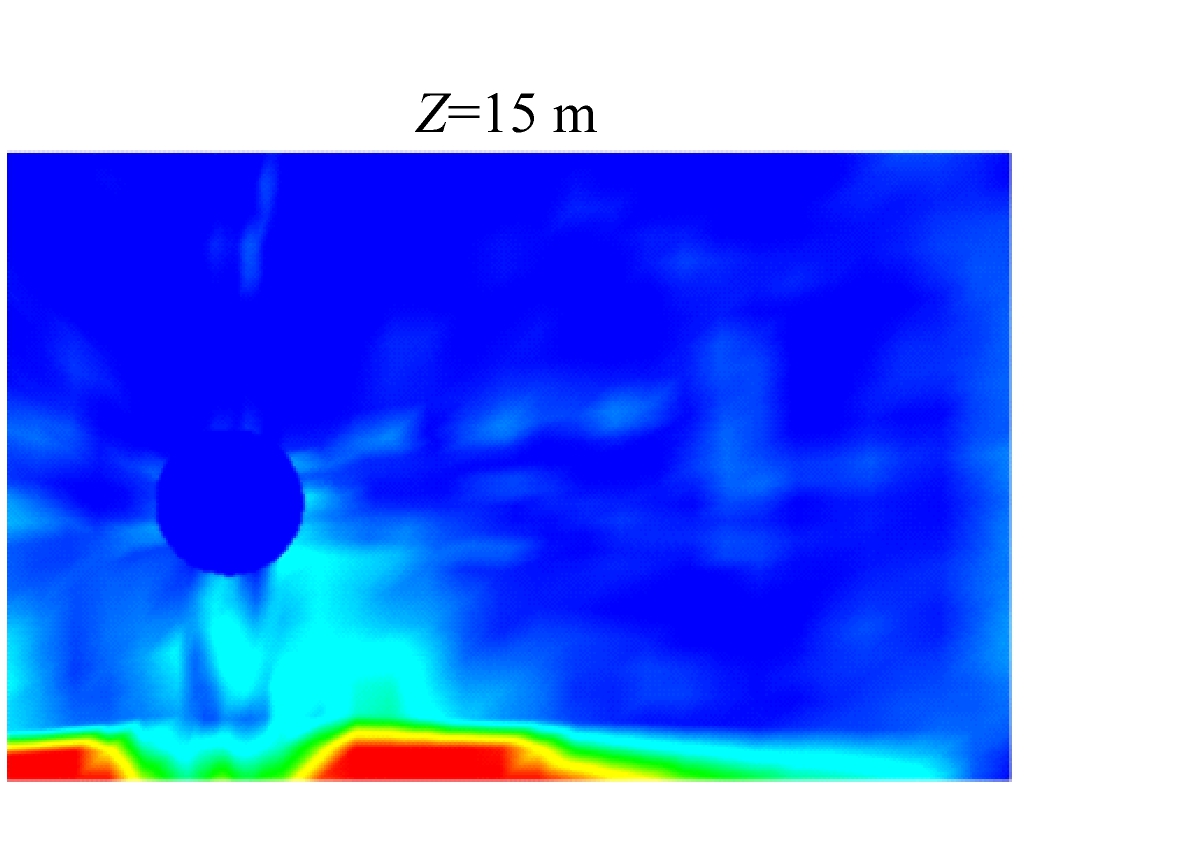

与工作面不同距离的巷道断面粉尘分布云图如图4所示。

图4 与工作面不同距离的断面粉尘分布云图

Fig.4 Cloud map of dust distribution at cross-section with different distances from heading face

由图4可知,整个巷道中粉尘浓度较高,在距离工作面20 m处,巷道中大部分粉尘沉降至底板附近,少部分粉尘继续随风流扩散,移动至距离工作面30 m处才完全沉降。在距离工作面5 m处,远离风筒一侧巷道(X<2.7 m)除有少部分大粒径的粉尘沉降在底板附近,其他粉尘均悬浮在巷道中;部分粉尘由于附壁作用在壁面附近区域集中,形成一个高浓度区,这部分粉尘在距工作面5~15 m的范围内快速沉降。

总体而言,压入式通风方式下巷道中的高浓度粉尘影响区域较大且沉降较慢,不利于综掘工作面的安全高效生产。

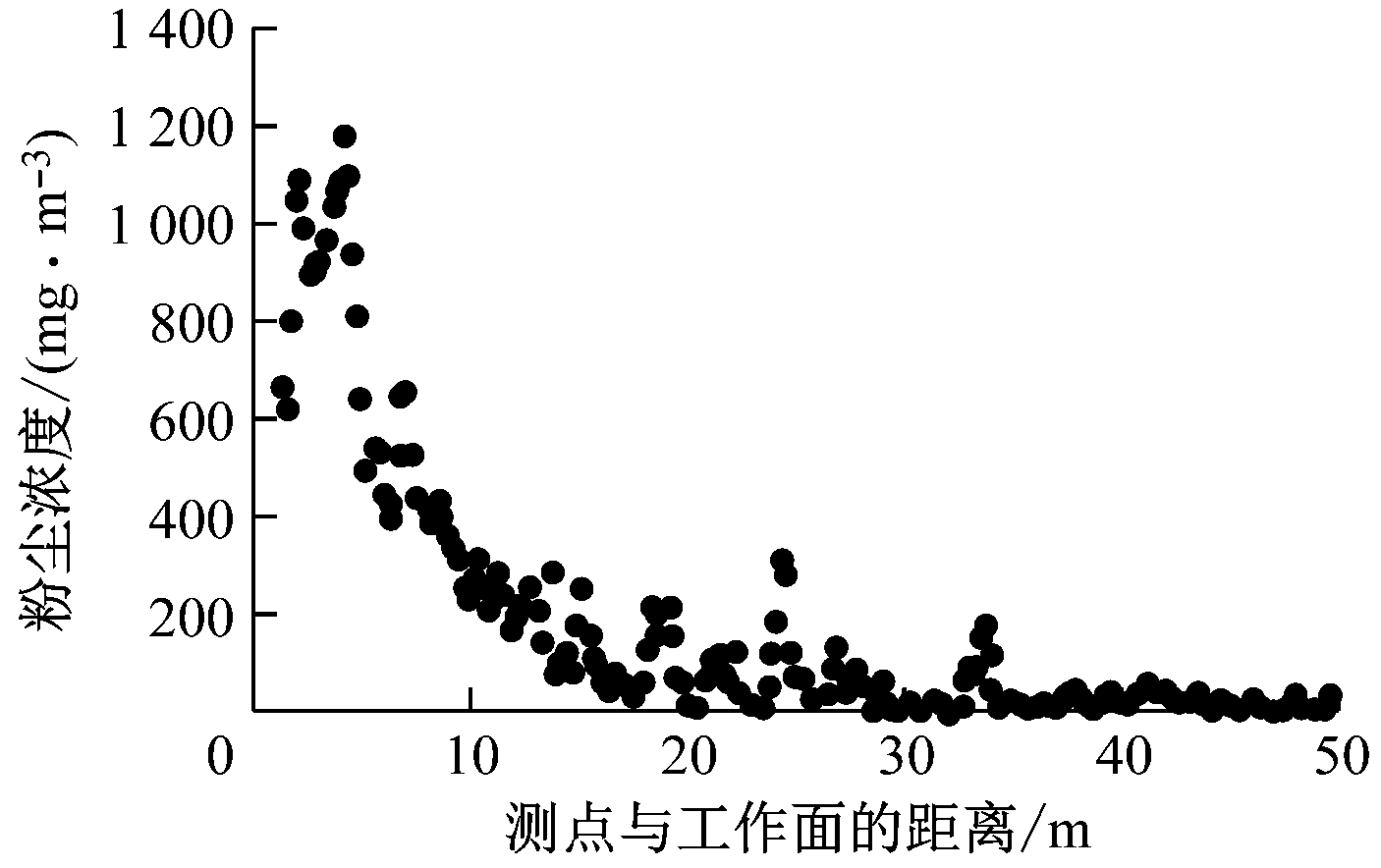

2.2 粉尘浓度实测对比

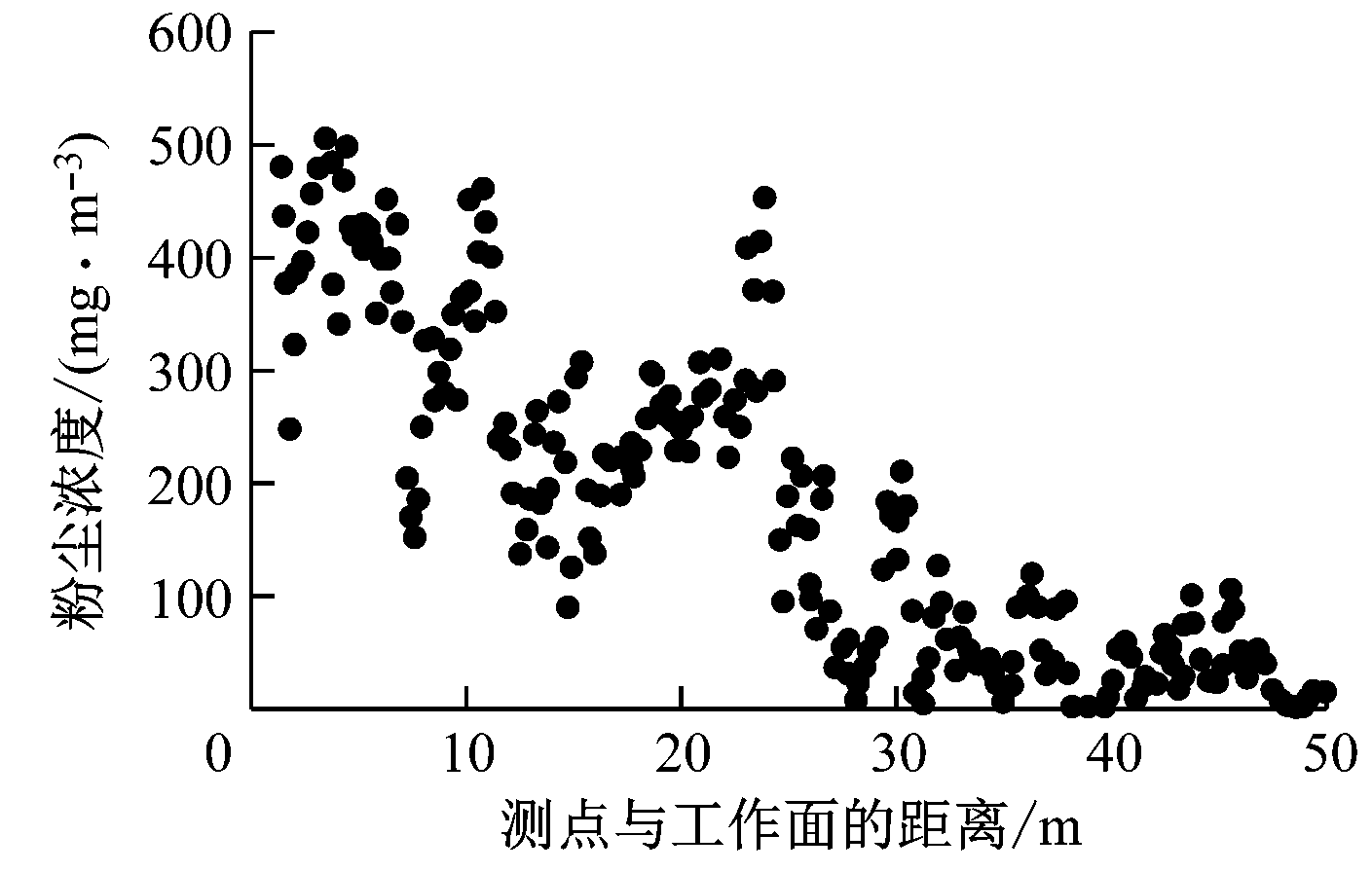

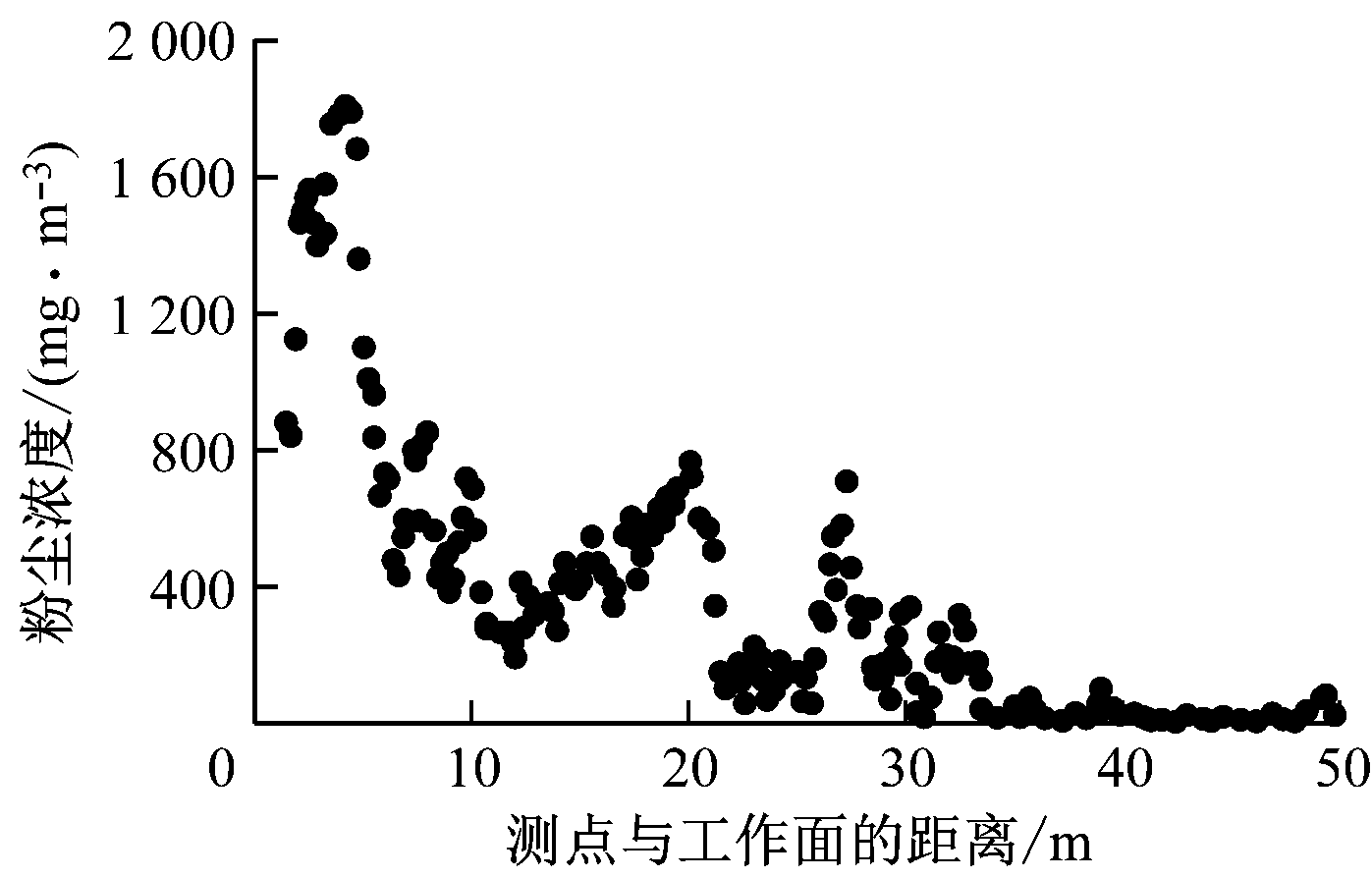

采用滤膜质量浓度法和IFC-2防爆型粉尘采样仪测量巷道中心线呼吸带高度(1.5 m)的粉尘浓度,各测点之间相距5 m,每个测点至少测 3 次数据,并对数据取平均值。将数值模拟结果导出后与现场实测数据进行对比分析,结果如图5所示。

图5 现场实测数据与模拟结果数据对比

Fig.5 Comparison of field measured data and simulated data

数值模拟结果显示,在距工作面4 m附近粉尘浓度达到峰值1 532 mg/m3,5 m处实测数据为1 521 mg/m3;在距工作面5~10 m的范围内粉尘浓度快速降低至400 mg/m3,之后沿风流方向逐渐降低,在距工作面40 m外粉尘浓度依然高达30 mg/m3。可见,模拟结果与现场实测粉尘浓度变化规律基本相同,验证了数值模拟结果的可靠性,进而说明了建立的数学模型及其参数设置的合理性。

3 不同通风方式除尘效果分析

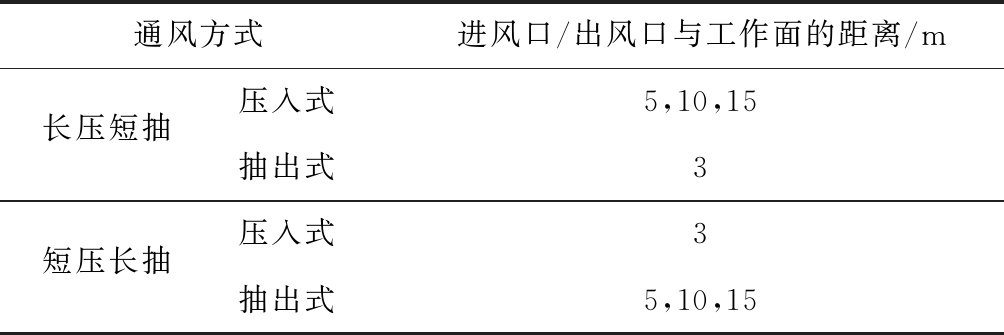

模拟长压短抽式及短压长抽式通风方式下的降尘效果,考虑到工作面实际情况,具体通风布置如图6所示,风筒布置参数见表2。

图6 不同通风方式俯视图

Fig.6 Top view with different ventilation modes

表2 风筒布置参数

Table 2 Layout parameters of air ducts

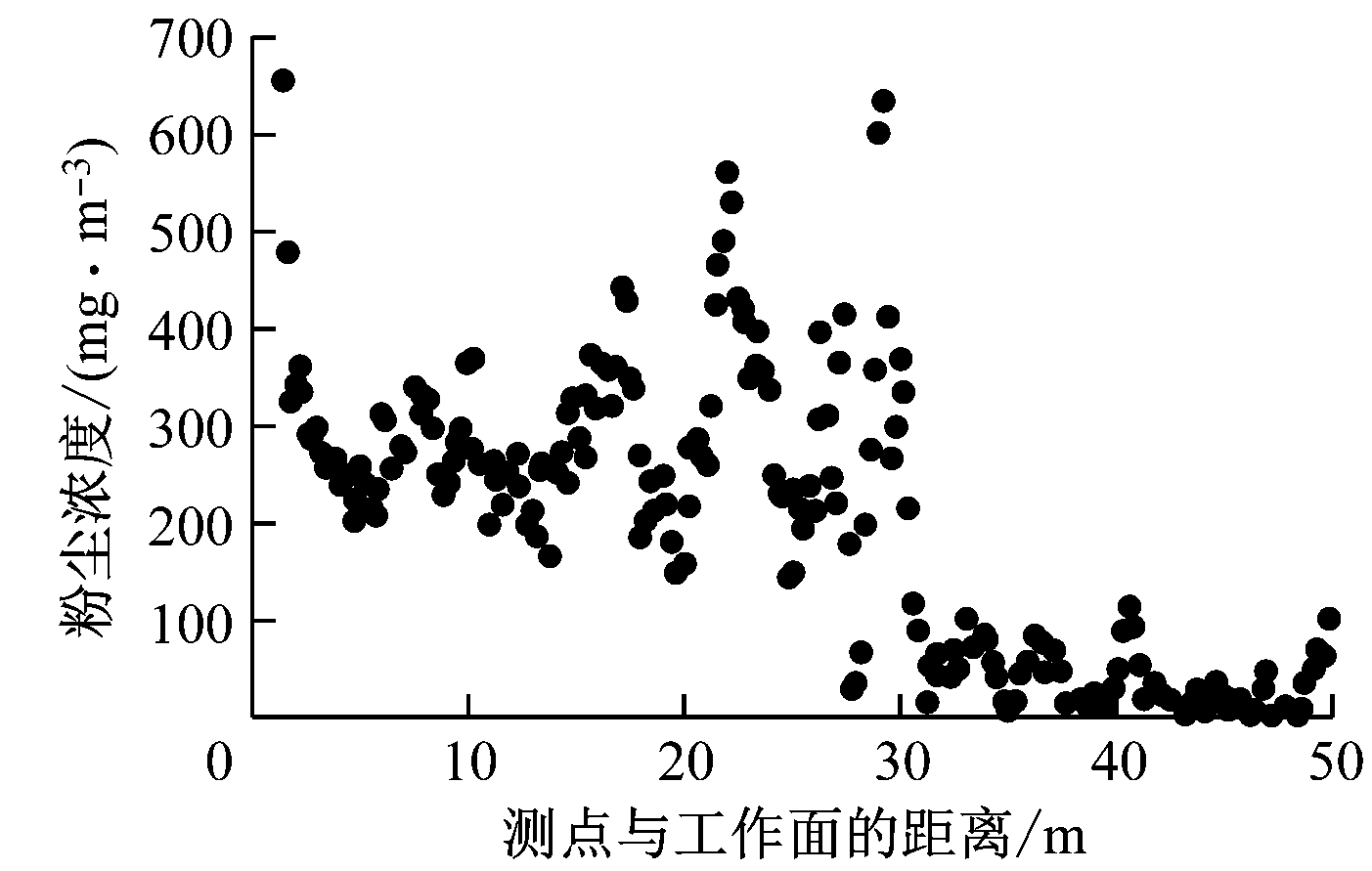

为了研究粉尘对作业人员的影响,取不同通风方式下巷道中部的粉尘浓度模拟结果进行对比,结果如图7所示。

对比图7(a)、(c)、(e),即针对长压短抽式通风方式,当压入式风筒出风口距离工作面15 m时,整个巷道的粉尘浓度最低,但降尘速度太慢,大部分巷道区域的高浓度粉尘沉降速度过慢;当出风口距离工作面5 m时,粉尘浓度在距离工作面15 m左右就降低到低水平,除尘效果要比其他2种长压短抽式通风方式好。

对比图7(b)、(d)、(f),即针对短压长抽式通风方式,可以很明显地看出,抽出式风筒进风口距离工作面5 m时的通风方式最优,粉尘浓度峰值最低。

对比图7(a)、(b)可知,长压短抽式通风方式更优。在距离工作面20 m内,2种通风方式下粉尘浓度均可降低到6 mg/m3以下,但长压短抽式通风方式下粉尘浓度降低到6 mg/m3的时间早于短压长抽式,且短压长抽式在距离工作面20~30 m区域出现粉尘积聚区。

压入式风筒出风口距离工作面5 m的长压短抽式通风方式可以快速地将粉尘浓度降低到6 mg/m3以下,整个巷道的粉尘浓度明显降低,除尘效果好,大大改善了工作环境。

4 结论

(1) 综掘工作面采用压入式通风时,巷道中粉尘浓度较高,粉尘影响区域较大且沉降缓慢,对作业人员健康造成了极大危害,不利于综掘工作面安全高效生产。

(2) 模拟结果与现场实测粉尘浓度变化规律基本相同,验证了数值模拟结果的可靠性,进而说明了建立的数学模型及其参数设置的合理性。

(3) 通过对比长压短抽式及短压长抽式通风方式的降尘效果,得出压风筒出风口距离工作面5 m的长压短抽式通风方法降尘效果最好,粉尘浓度可快速降低至6 mg/m3以下。

(a) 压风筒出风口距离工作面5 m,长压短抽

(b) 压风筒出风口距离工作面5 m,短压长抽

(c) 压风筒出风口距离工作面10 m,长压短抽

(d) 压风筒出风口距离工作面10 m,短压长抽

(e) 压风筒出风口距离工作面15 m,长压短抽

(f) 压风筒出风口距离工作面15 m,短压长抽

图7 不同通风方式下粉尘浓度变化

Fig.7 Dust concentration change under different ventilation modes

参考文献(References):

[1] 聂文,程卫民,郭允相,等.综掘面空气幕封闭式除尘系统的研究与应用[J].煤矿安全,2009,40(3):19-22.

NIE Wen, CHENG Weimin, GUO Yunxiang, et al.Research and application of closed air curtain dust removal system for integrated excavation [J]. Safety in Coal Mines, 2009, 40(03): 19-22.

[2] 王宝晴,张超,刘建.不同风速下巷道断面微细粉尘分布模拟试验研究[J].中国安全科学学报,2018,28(3):44-49.

WANG Baoqing,ZHANG Chao,LIU Jian.Simulation experimental study on fine dust distribution over roadway section under different wind speeds[J].China Safety Science Journal,2018,28(3):44-49.

[3] 李刚,吴将有.某矿山掘进巷道粉尘浓度分布规律[J].现代矿业,2018,34(10):198-200.

LI Gang,WU Jiangyou.Distribution regularity of dust concentration in heading roadway of a mine[J].Modern Mining,2018,34(10):198-200.

[4] 刘永立,刘迪,沈斌.全断面快速掘进煤巷粉尘的分布规律[J].黑龙江科技大学学报,2016,26(5):475-479.

LIU Yongli,LIU Di,SHEN Bin.Law behind coal dust distribution in full section tunnel boring machine excavation[J].Journal of Heilongjiang University of Science and Technology,2016,26(5):475-479.

[5] 魏伟.岩巷掘进工作面粉尘沉降运移规律数值模拟研究[J].内蒙古煤炭经济,2018(14):150-152.

WEI Wei.Numerical simulation of dust settlement and movement in rock heading face[J].Inner Mongolia Coal Economy,2018(14):150-152.

[6] 王晓飞.长压短抽式综掘工作面粉尘运移规律研究[J].煤炭与化工,2018,41(7):100-103.

WANG Xiaofei.Dust distribution in fully mechanized roadway with far-pressing-near-absorption[J].Coal and Chemical Industry,2018,41(7):100-103.

[7] 秦翥.带式输送机转载点粉尘浓度分布数值模拟[J].工矿自动化,2018,44(7):70-74.

QIN Zhu.Numerical simulation of dust concentration distribution in transfer site of belt conveyor[J].Industry and Mine Automation,2018,44(7):70-74.

[8] 董军,汪日生,于贵生,等.基于DPM压入式通风全岩巷综掘面粉尘运移规律数值模拟[J].煤矿安全,2016,47(6):190-193.

DONG Jun,WANG Risheng,YU Guisheng,et al.Numerical simulation of dust migration law at fully mechanized excavation face of rock roadway with forced ventilation based on DPM[J].Safety in Coal Mines,2016,47(6):190-193.

[9] 许洋铭.抽出式通风岩巷粉尘运移及风筒粉尘沉积规律研究[D].北京:煤炭科学研究总院,2018.

XU Yangming. Study on dust migration and air-drum dust deposition law in extraction ventilation tunnel [D]. Beijing: China Coal Research Institute, 2018.

[10] CAI Peng, NIE Wen, CHEN Dawei, et al. Effect of air flowrate on pollutant dispersion pattern of coal dust particles at fully mechanized mining face based on numerical simulation[J].Fuel,2019,239:623-635.

[11] 崔向飞,薛娇,边文辉.补连塔煤矿7 m大采高工作面粉尘分布规律实测及防治技术研究[J].中国煤炭,2017,43(9):116-120.

CUI Xiangfei,XUE Jiao,BIAN Wenhui. Study on dust distribution measurement and control technology of 7-meter large mining height work face at Bulianta Mine[J].China Coal,2017,43(9):116-120.

[12] 姚玉静,程卫民,聂文,等.综掘工作面粉尘浓度分布的数值模拟[J].矿业安全与环保,2011,38(3):21-22.

YAO Yujing, CHENG Weimin, NIE Wen,et al.Numerical simulation of dust concentration distribution in a fully mechanized heading face[J].Mining Safety & Environmental Protection,2011,38(3):21-22.

[13] ZHANG Qi, ZHOU Gang, QIAN Xinming, et al. Diffuse pollution characteristics of respirable dust in fully-mechanized mining face under various velocities based on CFD investigation[J].Journal of Cleaner Production,2018,184:239-250.

[14] GENG Fan, LUO Gang, WANG Yingchao, et al. Dust dispersion in a coal roadway driven by a hybrid ventilation system: a numerical study[J].Process Safety and Environmental Protection, 2018,113:388-400.