0 引言

综采设备的广泛使用极大促进了煤矿生产工艺改进和生产效率提升,综采设备的运行状况直接影响施工质量、作业安全和生产进度,如何提升综采设备管理水平成为煤矿企业迫切需要解决的问题[1-2]。目前部分煤矿企业仍采用手工记录台账、排查卡等方式对设备进行管理,管理准确性差、工作效率低[3-5]。也有企业借助设备管理系统实现了设备运行状况的监控和报警,但未充分考虑设备影响因素,发布的预警预报相对滞后,未能实现对综采设备事故的预防和有计划检修。本文设计了一种综采设备多元预警管理系统,通过全面采集设备、人员、生产、工作面等多元数据,综合评估设备运行状况,为设备事故预警、计划检修、配件采购等科学管理决策提供有效数据支撑和技术支持。

1 系统原理

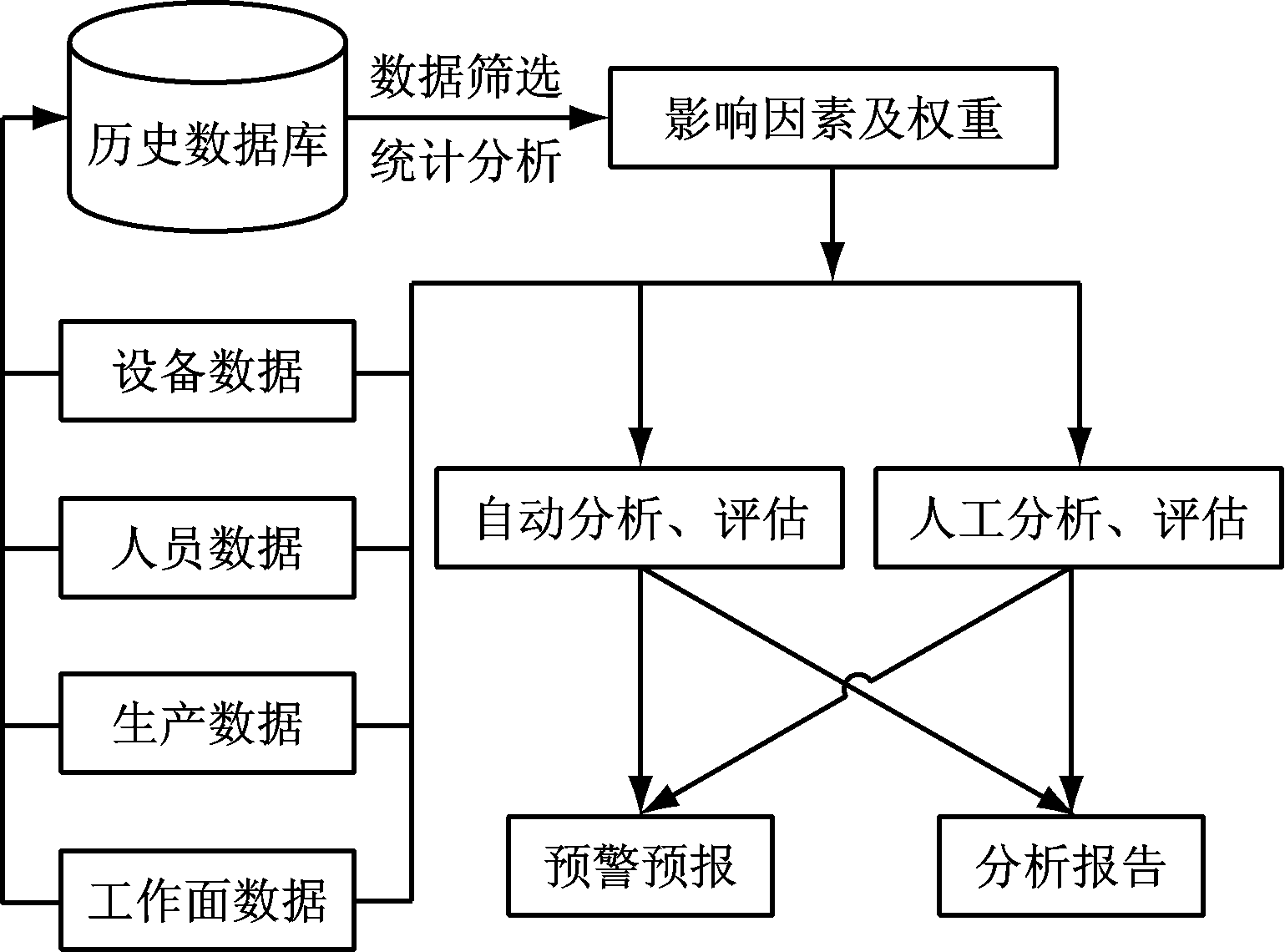

综采设备多元预警管理系统工作原理如图1所示。首先,通过不断收集设备、人员、生产、工作面等数据,建立历史数据库并持续更新。设备数据包括设备型号、参数、事故信息、异常信息、维修信息、更换信息等,用于判断设备内部状况;人员数据包括个人基本信息和岗位信息,涉及操作人员、检修人员和现场管理人员等,用于判断人员因素对设备运行管理的影响;生产数据主要指生产进度、生产时间等,用于判断设备运转及负荷情况;工作面数据包括工作面基本参数、断层情况等,用于判断设备运转的外部条件。然后,对历史数据库的数据进行分类统计[6-8],得到设备影响因素及其权重。最后,结合当前实际的设备、人员、工作面、生产等数据进行自动或人工分析、评估,发布预警预报并生成分析报告。

图1 综采设备多元预警管理系统工作原理

Fig.1 Working principle of multivariate early warning management system for fully-mechanized coal mining equipment

2 系统功能

综采设备多元预警管理系统按功能划分为数据维护模块、数据分析模块、数据显示模块和数据同步模块,如图2所示。

2.1 数据维护模块

数据维护模块主要负责数据的录入、临时存储和预处理。数据可由人工定期录入,也可从电子矿图、监测设备或信息化系统调取。录入的数据分为基础数据和实时数据两类:基础数据包括人员、生产、工作面等数据,短时间内不发生变化;实时数据包括设备事故、设备异常、设备维护、设备修理和设备更换等数据,需随时更新。数据预处理可保障数据的完整性和数据格式的规范性。对数据的更改、添加、删除、查询等操作都需要通过数据维护模块进行,避免直接操作数据库带来的安全风险。

图2 综采设备多元预警管理系统结构

Fig.2 Structure of multivariate early warning management system for fully-mechanized coal mining equipment

2.2 数据分析模块

数据分析模块分为设备事故数据分析模块、设备异常及维护数据分析模块、设备修理及更换数据分析模块。

(1) 设备事故数据分析模块。根据多发设备事故往往具有一定的相似性、事故种类和损坏部位相对集中的特点,从“人、机、环、管”等多个角度[9-10],挖掘设备事故发生期间的多元数据规律,预判当前条件下可能出现的设备事故及其发生概率,为预警预报发布和分析报告生成提供依据。根据不同类型设备事故、各类设备事故影响因素的发生频率和平均影响时间,引入设备事故四象限分析,如图3所示,按照从第一象限→第四象限→第二象限→第三象限的优先顺序,从高到低分配不同类型设备事故、各类设备事故影响因素的权重。

图3 设备事故四象限分析

Fig.3 Four quadrant analysis of equipment accident

(2) 设备异常及维护数据分析模块。① 按照设备类型和异常部位进行分类,对连续出现的异常状况进行比较,分析得到在不同设备影响因素作用下,设备异常状况(异响、异常温升、绝缘突降、形变等)的持续时间和变化曲线,预测设备异常状况严重程度及演变趋势。② 根据设备日常维护执行情况(冷却系统除垢、换油、调整紧固等),结合相应的设备运行状况,分析得出不同日常维护方式对设备运行状况的影响。将设备稳定运行时间作为评估标准,可优选不同运行状况下有效的设备维护方案。

(3) 设备修理及更换数据分析模块。从设备修理及更换数据中筛选出设备运行期间工作面和生产情况相对稳定的数据,将设备或配件的安装、回收日期作为时间节点,分析得到设备返修或使用备品配件后的设备稳定运行时间,以此评估设备修理和备品配件质量,指导设备修理及配件采购。

2.3 数据显示模块

数据显示模块根据数据分析模块产生的结果显示预警预报、分析报告和数据图表等。系统中获取的各种数据主要以数据表形式分类呈现。设备事故预警的发布主要采用弹窗和图标。设备异常及维护情况的预报采用变色进度条和数字视窗来实现,同时生成相应的检修报告。此外,数据显示模块还可提供依据设备修理及更换数据分析结果生成的使用记录和质量报告[11]。

2.4 数据同步模块

数据同步模块将数据维护模块预处理后的数据通过局域网同步到服务器的数据库中,同时根据用户权限和用户请求,将数据库中部分数据同步到用户计算机上,实现局域网内部数据共享。数据同步模块自动进行同步操作,并同时记录当前用户信息和操作信息,防止恶意修改数据库数据,提高数据安全性[12]。

3 系统实现

采用Visual Basic语言编写综采设备多元预警管理系统的功能模块和交互界面;使用SQL Sever数据库保存并管理数据;鉴于Active Data Objects Data Base控件对不同数据库有较强的兼容性,使用该控件实现数据访问,操作简单灵活;通过设定SQL语句的数据检索条件,实现对数据的筛选和分类;使用Mschart控件实现图形统计和报表图形显示[13-15]。

4 结语

综采设备多元预警管理系统以设备、人员、生产、工作面等数据为基础,通过分析设备事故、设备异常及维护、设备修理及更换等数据规律,实现对设备事故的预警预报、有计划地主动检修、备品配件采购指导。该系统有效降低了综采设备故障率,提高了企业的设备管理水平。

参考文献(References):

[1] 李新.综采工作面机电设备的管理探析[J].机械工程与自动化,2017,35(3):199-200.

LI Xin.Management of mechanical and electrical equipment in fully mechanized coal mining working face[J].Mechanical Engineering and Automation,2017,35(3):199-200.

[2] 辛静波.当前煤矿综采机电设备管理创新探究[J].中国新技术新产品,2017(10):40-41.

[3] 杨睿,崔建斌,王玉杰,等.戊8煤层自动化工作面技术管理研究与实践[J].煤矿现代化,2009(6):24-25.

[4] 胡兴志,王纪坤,江静.我国煤矿机电设备管理现状与对策[J].华北科技学院学报,2012,9(2):49-52.

HU Xingzhi,WANG Jikun,JIANG Jing.China's coal mine electrical and mechanical equipment management and countermeasure[J].Journal of North China Institute of Science and Technology,2012,9(2):49-52.

[5] 时均龙,王伟,赵慧杰.浅谈煤矿机电设备维修管理模式及发展趋势[J].中国煤炭,2008,34(5):59-60.

[6] 石宏杰.基于大数据时代下煤矿管理信息化系统规划[J].通讯世界,2017(14):254-255.

[7] 丁振,张驎.浅析大数据技术助力煤矿安全管理[J].中国煤炭,2015,41(10):121-123.

DING Zhen,ZHANG Lin.Brief analysis of big data technology contributing to coal mine safety management[J].China Coal,2015,41(10):121-123.

[8] 孙继平.煤矿事故分析与煤矿大数据和物联网[J].工矿自动化,2015,41(3):1-5.

SUN Jiping.Accident analysis and big data and Internet of things in coal mine[J].Industry and Mine Automation,2015,41(3):1-5.

[9] 王荣祥,任效乾.矿山工程设备技术[M].北京:冶金工业出版社,2005:95-96.

[10] 普亚松,郭德伟,张文斌.故障诊断技术在煤矿机械设备中的应用[J].工矿自动化,2015,41(4):36-39.

PU Yasong,GUO Dewei,ZHANG Wenbin.Application of fault diagnosis technologies in coal mine machinery[J].Industry and Mine Automation,2015,41(4):36-39.

[11] 李明洋.基于灰色理论煤矿事故致因分析及预测模型研究[D].昆明:昆明理工大学,2015.

[12] 黄伟力,郭龙.煤矿综合自动化系统平台的设计与实现[J].煤矿安全,2012,43(1):58-61.

HUANG Weili,GUO Long.Design and implementation of coal mine integrated automation system platform[J].Coal Mine Safety,2012,43(1):58-61.

[13] 李军.煤矿机电设备管理系统的设计与实现[J].煤炭与化工,2016,39(11):136-137.

[14] 张强,崔冬,倪健,等.煤矿机电设备管理信息系统设计研究[J].中国煤炭,2006,32(8):26-27.

ZHANG Qiang,CUI Dong,NI Jian,et al.Study on the design of information system of mechanical and electrical equipment in coal mine[J].China Coal,2006,32(8):26-27.

[15] 常新功,张来成,尹耀兰.管理信息系统开发方法与工具[M].北京:国防工业出版社,2002.