0 引言

为了提高煤炭生产效率,安全生产规范要求综采工作面达到“三平一直”,关键指标是支架任意两点的直线度偏差不能超过100 mm。现有的工作面直线度测量技术如视觉测量、行程测量等存在视觉盲区、测量数据只反映相邻支架位移偏差等局限,需要一种定位导航技术来测量综采工作面移动设备的运动轨迹,达到通过自动控制使其按设定路线运行的目的。在煤矿井下,无法使用GPS和北斗卫星导航技术,因此,应用惯性导航定位技术实现煤炭开采装备的精确定位。本文分析了适用于煤矿采掘设备的惯性导航技术的原理,介绍了国内外煤矿惯性导航技术的应用情况,提出基于惯性导航和里程仪的煤矿采掘设备定位技术,利用里程仪的测量信息对惯性导航系统进行校正,以提高定位导航精度。

1 惯性导航技术选择

惯性导航的核心器件是陀螺仪和加速度计,加速度计一般采用微机电系统(Micro-Electro-Mechanical System,MEMS)技术,而更为关键的陀螺仪则需要从技术性能和成本上进行比较和选择。

缓慢运动的采掘设备不利于惯性加速度参数的测量,如采煤机的行走速度为5~15 m/min,我国煤矿大部分长壁工作面长度为100~300 m,从工作面的一端到另一端需10~60 min,要求陀螺仪零点漂移不能超过0.01 °/h。另外,采掘设备生产时与煤岩相互作用产生的振动也需要考虑,有时振动加速度会超过100g[1],g为重力加速度。

目前激光陀螺仪零点漂移精度可达0.000 1°/h,但其制造工艺比较复杂、成本高昂,体积和质量也偏大,在一定程度上限制了其发展应用[2-3]。光纤陀螺仪的零点漂移精度可达0.001°/h,具有制造工艺简单、成本低和质量小等特点,是适合煤矿惯性导航应用的主要技术。4种不同精度等级的光纤陀螺仪参数见表1。

惯性导航系统的误差主要源于陀螺仪漂移和加速度计测量误差,按照煤矿采掘设备的定位精度要求,适合选用惯性级光纤陀螺仪。

捷联惯导系统把惯性仪表直接固连在载体上,用计算机来完成导航平台功能。由于惯性仪表直接连接在载体上,省去了机电式的导航平台,适合在煤炭采掘设备上应用[4]。

表1 4种不同精度等级的光纤陀螺仪参数

Table 1 Parameters of four kinds of fiber optic gyro with different precision

2 国内外煤矿惯性导航应用情况

2.1 国外应用

澳大利亚联邦科学与工业研究组织(CSIRO)提出了针对采煤机导航的LASC技术和CM(Continuous Miners,连续采煤机)。加拿大矿业公司研发了一种应用于矿业开采和地下空间数据挖掘的地下地理定位技术HORTA[5],实现了矿山地下设备的粗略定位。

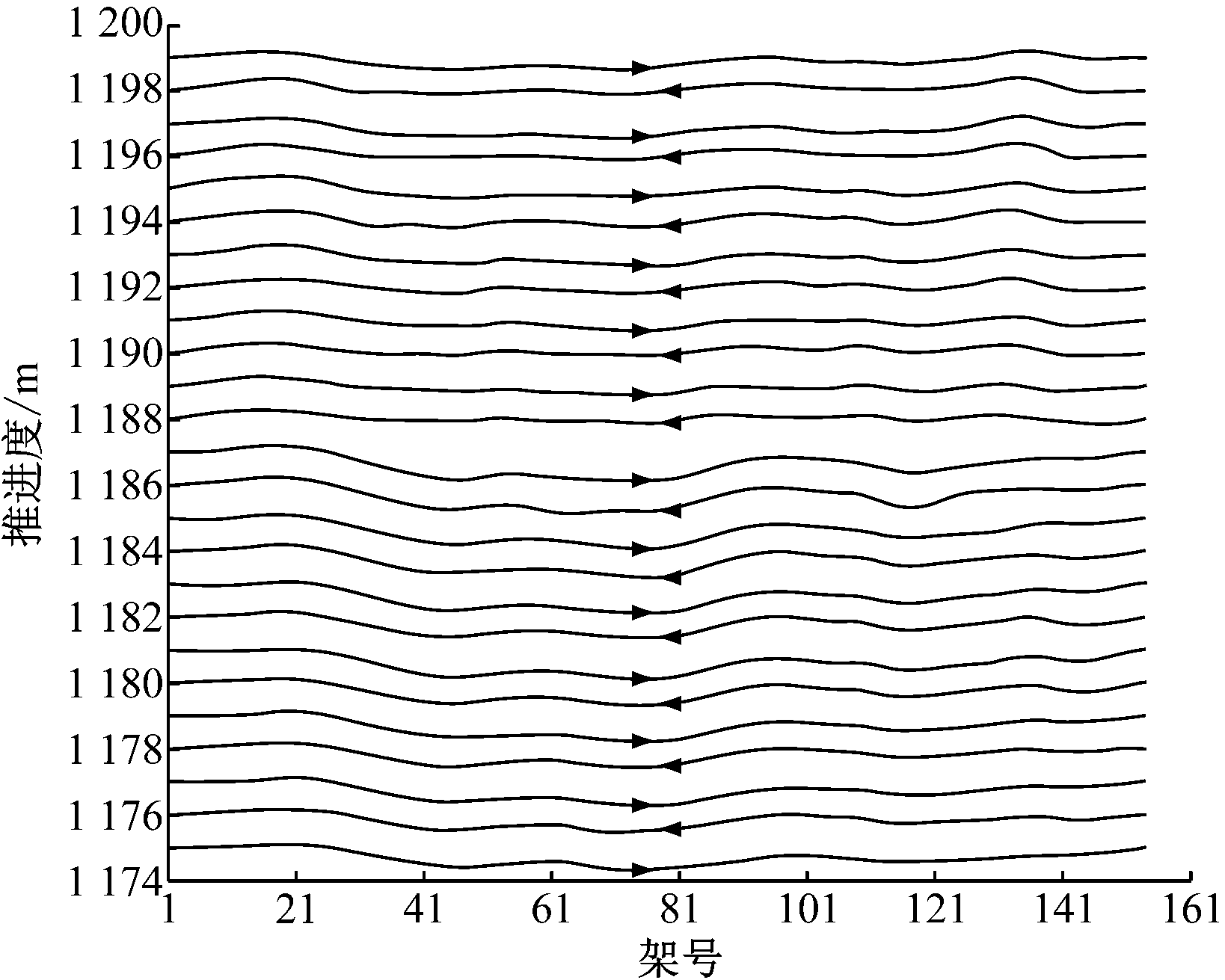

(1) LASC。包含高精度惯性导航和工作面矫直数据分析两项核心技术。通过对惯性导航仪记录的采煤机空间位置进行分析,确定当前工作面的直线度,对工作面直线度进行动态调整。LASC应用效果如图1所示。

图1 LASC应用效果

Fig.1 LASC application effect

(2) CM。采用高精度惯性导航系统,导航信息使操作员能够准确地指导CM按设定路线推进,上位机设备采用触摸屏操作,通过图形展示采掘深度、轨道偏差、煤柱厚度、煤层厚度、CM航向角、俯仰角和横滚角等主要开采参数。CM运行过程中的偏航角显示效果如图2所示。

图2 CM偏航角显示效果

Fig.2 Display effect of CM yaw angle

(3) HORTA。定位装置安装在井下观测车上,当观测车在巷道中漫游时,HORTA利用其激光陀螺仪和激光扫描仪在水平和垂直面上扫描矿山巷道断面,绘制巷道三维结构图。安装有HORTA装置的掘进机沿目标巷道自动向前推进,自动完成掘进作业。

2.2 国内应用

国内应用于综采综掘设备的惯性导航定位技术还处于研究跟踪和实验阶段,应用落后的主要因素是低精度惯性导航不能满足井下设备的定位精度要求,而高精度惯性导航系统价格昂贵。

(1) 煤矿井下电机车精确定位监测。在电机车上放置一个车载机,通过陀螺仪和加速度计采集电机车的角加速度、线性加速度等数据,计算出电机车的位移量、速度和姿态等信息,并将这些信息以无线通信方式与设在巷道固定位置的通信节点进行交互。信息上传并在人机交互界面展示,使工作人员清晰地了解电机车的位置、速度和姿态等信息[6]。

(2) 煤矿井下人员精确定位监测。相对于航空或车用定位系统,因为人的移动速度很低,所以要求传感器测量范围较小,相对灵敏度较高。由于这种定位方式存在长时间的累积误差,所以利用固定间距的节点对定位误差进行标定[7]。

(3) 采掘设备定位导航。当前国内的采掘设备定位导航主要是通过经纬仪和激光制导,离不开人工操作。采用惯性陀螺仪对采煤机和掘进机进行导航的技术已经开始了研究,是未来的发展方向。

3 煤矿采掘设备惯性导航技术

3.1 惯性导航系统原理

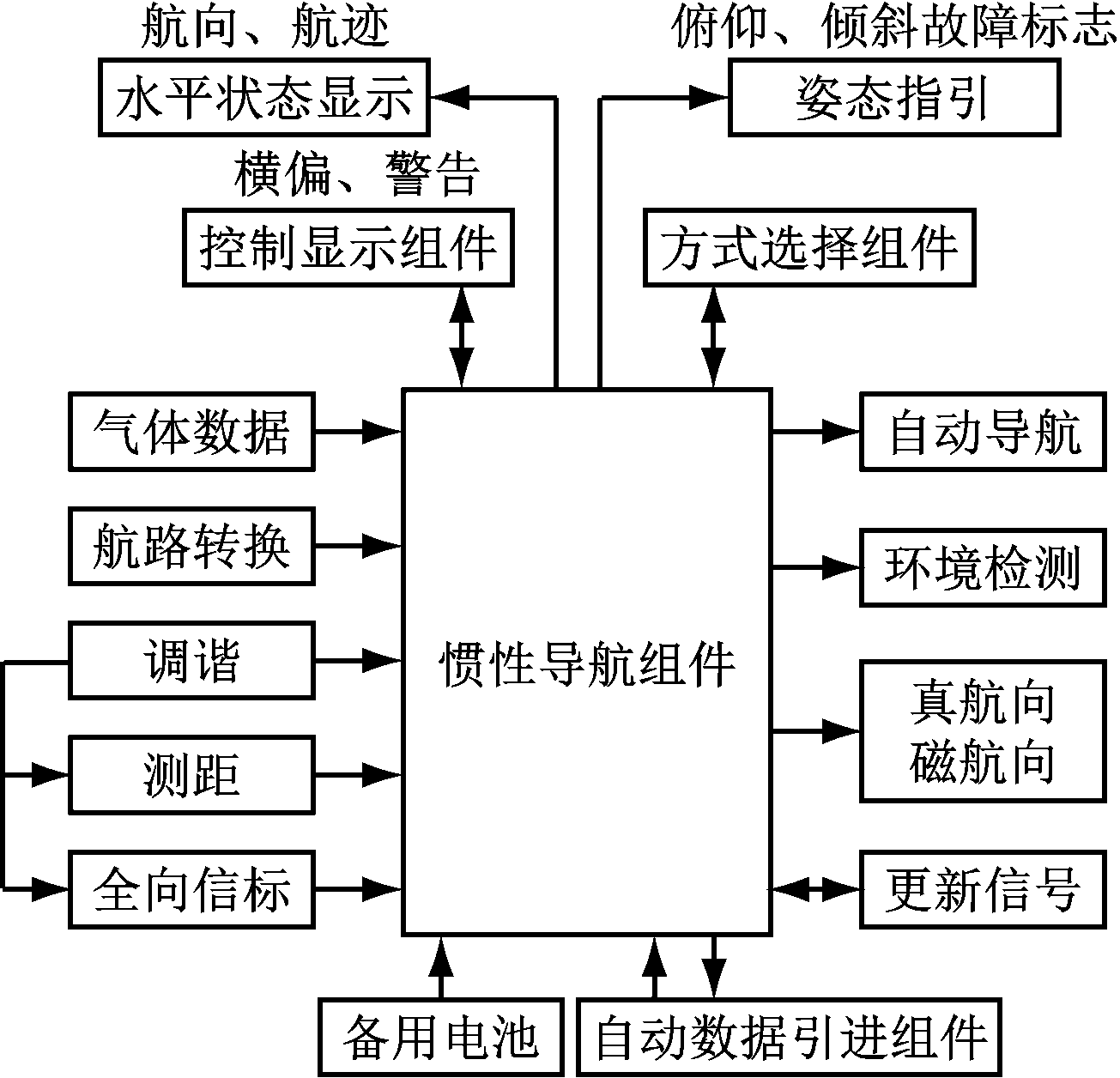

采掘设备惯性导航系统结构如图3所示。用陀螺仪和加速度计测量采掘设备的角运动和线运动信息。根据这些信息建立数学平台,在所选定的导航坐标系中进行解算,得到采掘设备的速度、位置姿态和行进方向等信息[8]。惯性导航装置与设在巷道固定位置的节点进行信息交互,将数据传至上位机[9]。为了保证惯性导航装置的可靠运行,根据煤矿井下供电状况,增加了备用电池。

图3 采掘设备惯性导航系统结构

Fig.3 Structure of inertial navigation system of coal mining equipment

惯性导航系统的主要缺点[10]:由于导航信息采用积分方法计算,定位误差随时间增大,长期精度差;每次使用之前需要较长的初始对准时间;设备价格较昂贵。将惯性导肮装置安装在快速移动的综采工作面巡检平台上,能够大大减小零点漂移误差。

3.2 惯性导航动态初始对准方法

惯性导航标定目的是确定陀螺仪漂移和加速度计测量误差模型的参数,从而在惯性导航工作时按照误差模型消除部分误差。惯性导航动态初始对准步骤:

(1) 当安装惯性导航装置的巡检平台停靠在起点时,打开惯性导航巡检系统配置软件,在里程计参数位置输入标度数和失准角,点击“寻北指令”。当惯性导航寻北过程将要结束的时候,航向角数值将在不超过地球正北向0.01°范围内设定为零值,达到计数后,寻北动作完成,得到精确的航向起始角。

(2) 当巡检平台从起点运行到终点后,得到惯性导航沿路径测量到的3个坐标解算值x,y,z,表示路径轨迹的三维坐标。

(3) 运行里程计标定软件,输入实际起点与终点的相对位置偏差和x,y,z,计算实际的里程计标度、俯仰角的补偿角、航向角的补偿角。

(4) 再次启动巡检行走机构,从终点运行至起点后,输入步骤(2)中获取的x,y,z值,点击“寻北指令”进行运算,等待一定时间后,完成标定过程。

3.3 组合导航

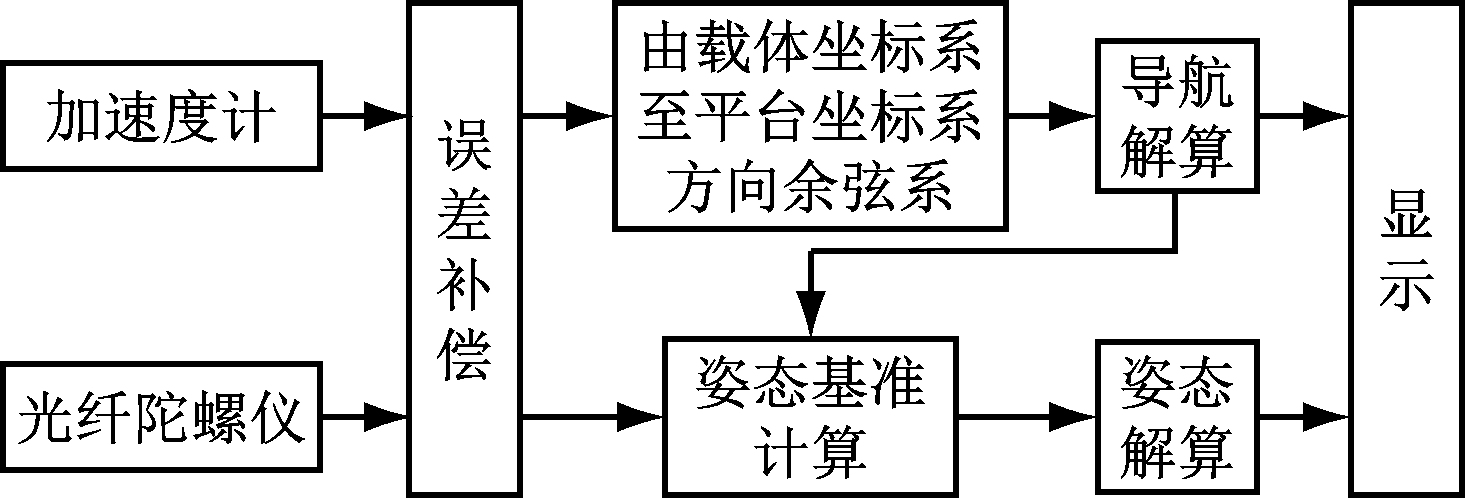

由于采煤机和掘进机的行进速度较慢,随着时间的推移,惯性导航测量误差会越来越大[11]。本文针对井下应用环境,提出利用里程仪的测量信息对惯性导航系统进行校正,研究惯性导航/里程仪协同定位技术,在保持惯性导航系统自主性的同时,利用里程仪的轴向距离测量信息,对惯性导航系统的误差进行抑制和修正[12]。惯性导航/里程仪协同定位系统如图4所示。加速度计和光纤陀螺仪通过里程进行误差补偿,提高了姿态导航解算的精度。

刮板输送机在完成运煤工作的同时,兼作采煤机的运行轨道,并在液压支架的推动下随工作面的推进整体前移,因此,刮板输送机的直线度是采煤机实现煤壁直线截割的重要保证[13]。将三轴一体光纤惯性导航装置安装到工作面巡检机构上,通过巡检机构的行走获取工作面刮板输送机的航向角、横滚角和俯仰角。根据惯性导航航位推算原理得到刮板输送机基本定位方程为

图4 惯性导航/里程仪协同定位系统

Fig.4 Inertial navigation and odometer coordinate positioning system

Sn=CSb

(1)

式中:Sn为刮板输送机在“东北天”坐标系下的位移增量矢量;Sb为行走部轴编码器实时测得的单位时间内刮板输送机在巡检平台行走机构坐标系下的位移增量;C为刮板输送机在“东北天”坐标系下的方向余弦矩阵,其具体表达式为

(2)

式中φ,θ,γ分别为由三轴一体光纤惯性导航装置测量的刮板输送机航向角、俯仰角和横滚角。

刮板输送机采样时刻t在“东北天”坐标系下的位置可表示为

P(t)=P(t-1)+Sn(t)

(3)

进行协同组合导航时,要充分利用里程仪的测量误差不随时间积累的优点。由于里程仪输出的是沿机体坐标系纵轴的移动距离,所以首先需要将此信息转换到惯性导航的导航坐标系下,具体转换公式如下:

(4)

式中:[ΔPxΔPyΔPz]T为导航坐标系下里程仪的输出里程增量;[0 ΔD0]T为原始机体坐标系下的里程增量。

根据里程增量设计卡尔曼滤波方程,进行误差估计、修正和补偿[14]。

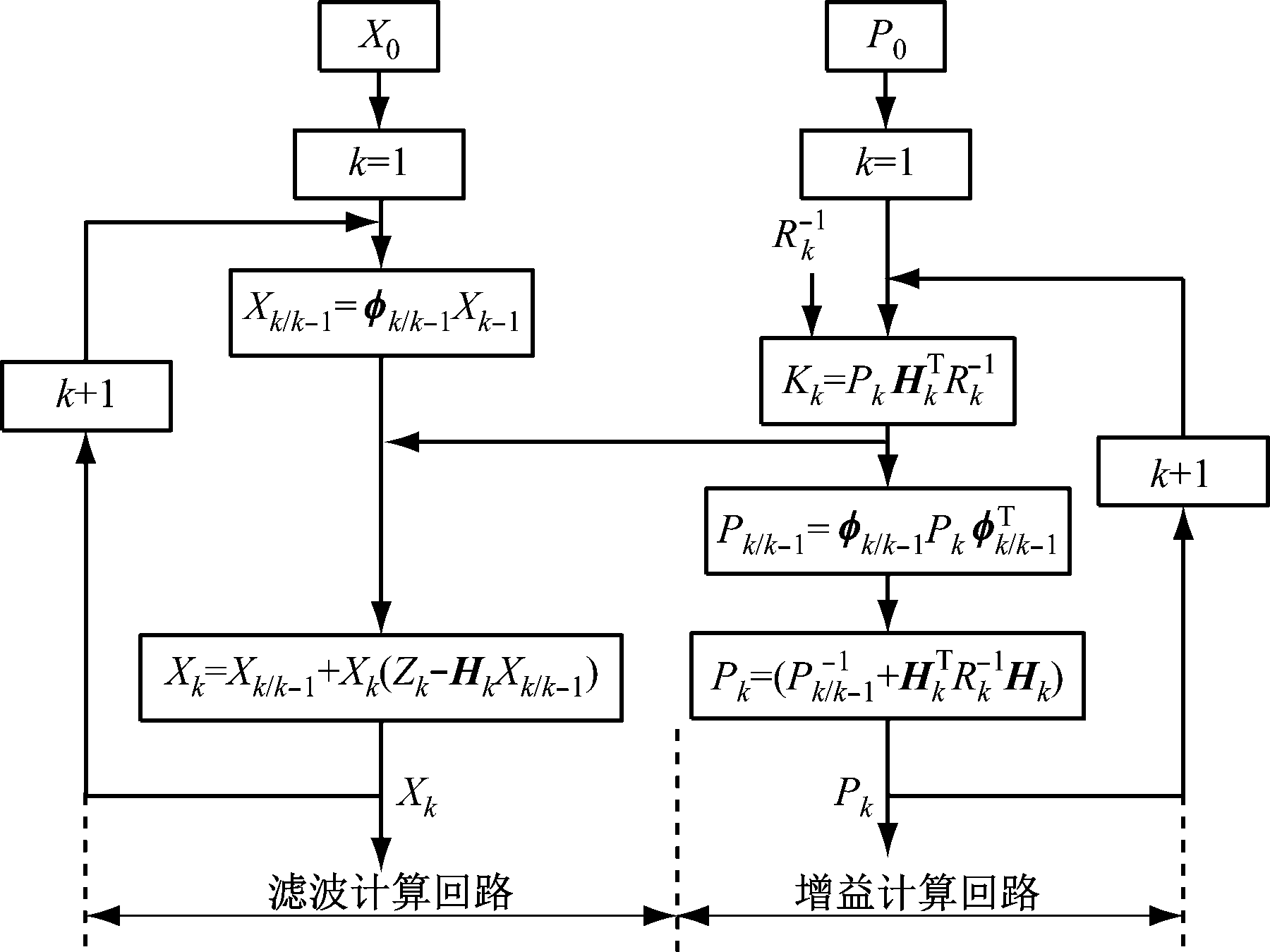

3.4 卡尔曼滤波递推方程

卡尔曼滤波计算流程如图5所示。图5中包括卡尔曼滤波和增益计算回路,其中Xk,Xk/k-1分别为估计状态和一步预测状态;Pk,Pk/k-1为估计协方差和一步预测协方差;k为递推循环变量;φk/k-1为一步预测平台误差角;Hk为状态转移矩阵,表示预测值与观测值之间的关系;Zk为观测与预测的相对值;Rk为观测噪声,可视为传感器测量噪声;Kk为滤波增益。

图5 卡尔曼滤波计算流程

Fig.5 Calculation flow of Kalman filter

由状态方程和量测方程可以估计出惯性导航初始速度误差、平台误差角。粗对准结束后,按照式(5)—式(6)计算修正速度、姿态矩阵、姿态及四元数,同时进行姿态更新,并补偿对准过程中估计出的陀螺仪漂移。

(5)

(6)

式中:![]() 和C″为粗对准修正前的速度和姿态矩阵

和C″为粗对准修正前的速度和姿态矩阵![]() 和C′为修正后的速度和姿态矩阵;δVE为对准过程估计出的速度误差;φE,φN,φZ分别为估计出的平台东、北、天误差角[15]。

和C′为修正后的速度和姿态矩阵;δVE为对准过程估计出的速度误差;φE,φN,φZ分别为估计出的平台东、北、天误差角[15]。

图6为采用惯性导航测量的刮板输送机轨迹,图7为采用卡尔曼滤波后的平滑刮板输送机轨迹。可以看出,滤波前测量的距离数据存在波动,不符合真实轨迹的形状特征,图7与现场实际形状更为接近。

图6 采用惯性导航测量的刮板输送机原始轨迹

Fig.6 Original trajectory of scraper conveyor measured by inertial navigation

图7 经过卡尔曼滤波后的刮板输送机轨迹

Fig.7 Trajectory of scraper conveyor after Kalman filtering

4 试验验证

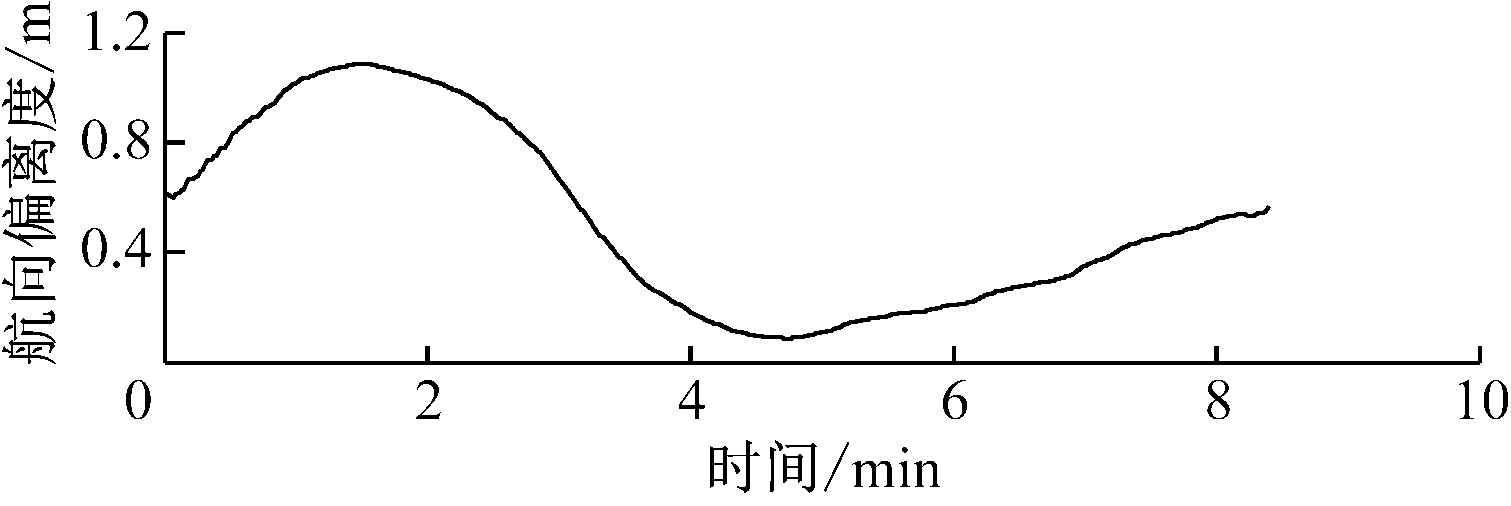

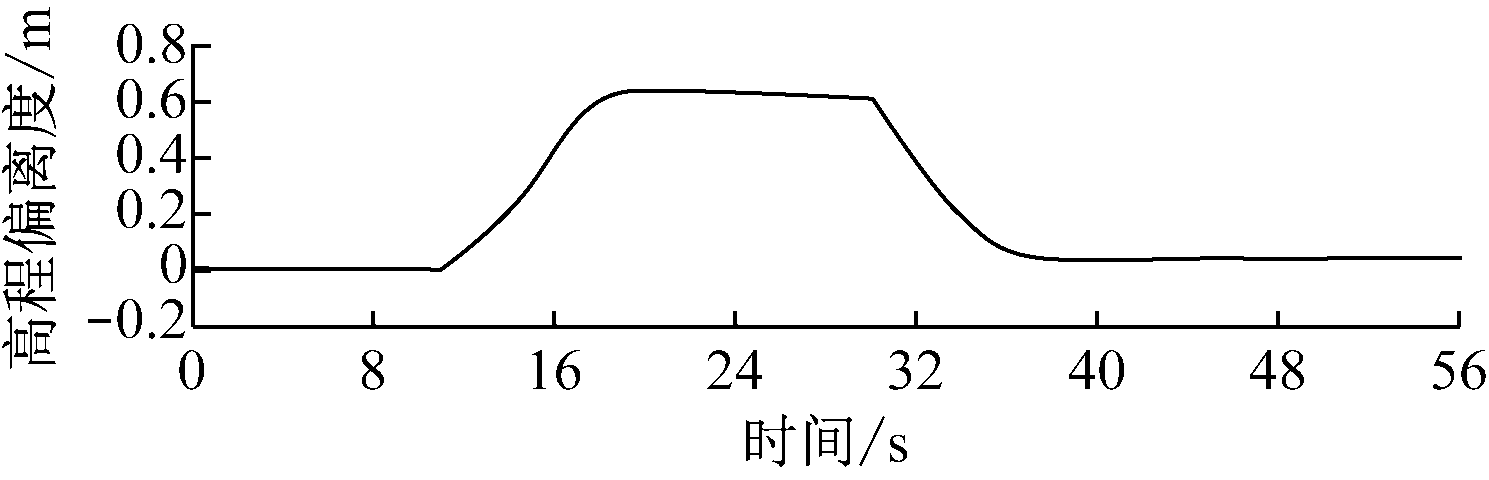

在地面进行试验验证所提协同定位技术的性能,结果如图8所示。

(a) 水平直线偏离轨迹

(b) 高程方向轨迹变化

图8 惯性导航地面试验结果

Fig.8 Ground experiment results of inertial navigation

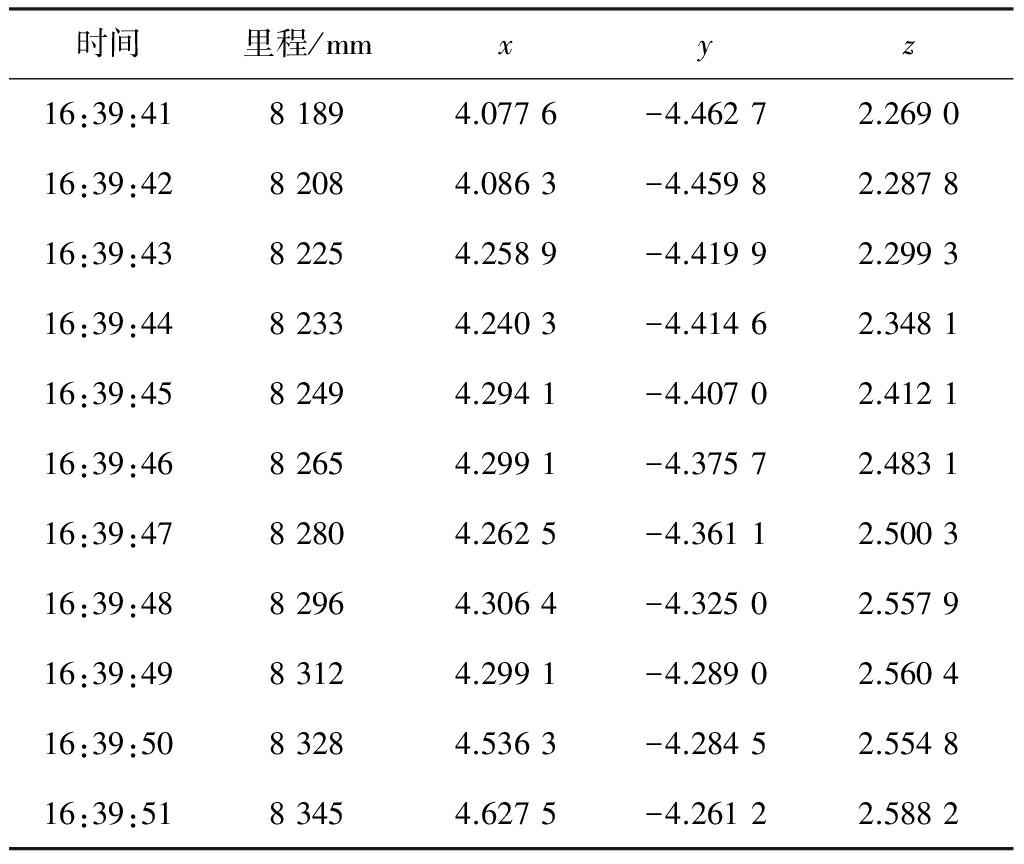

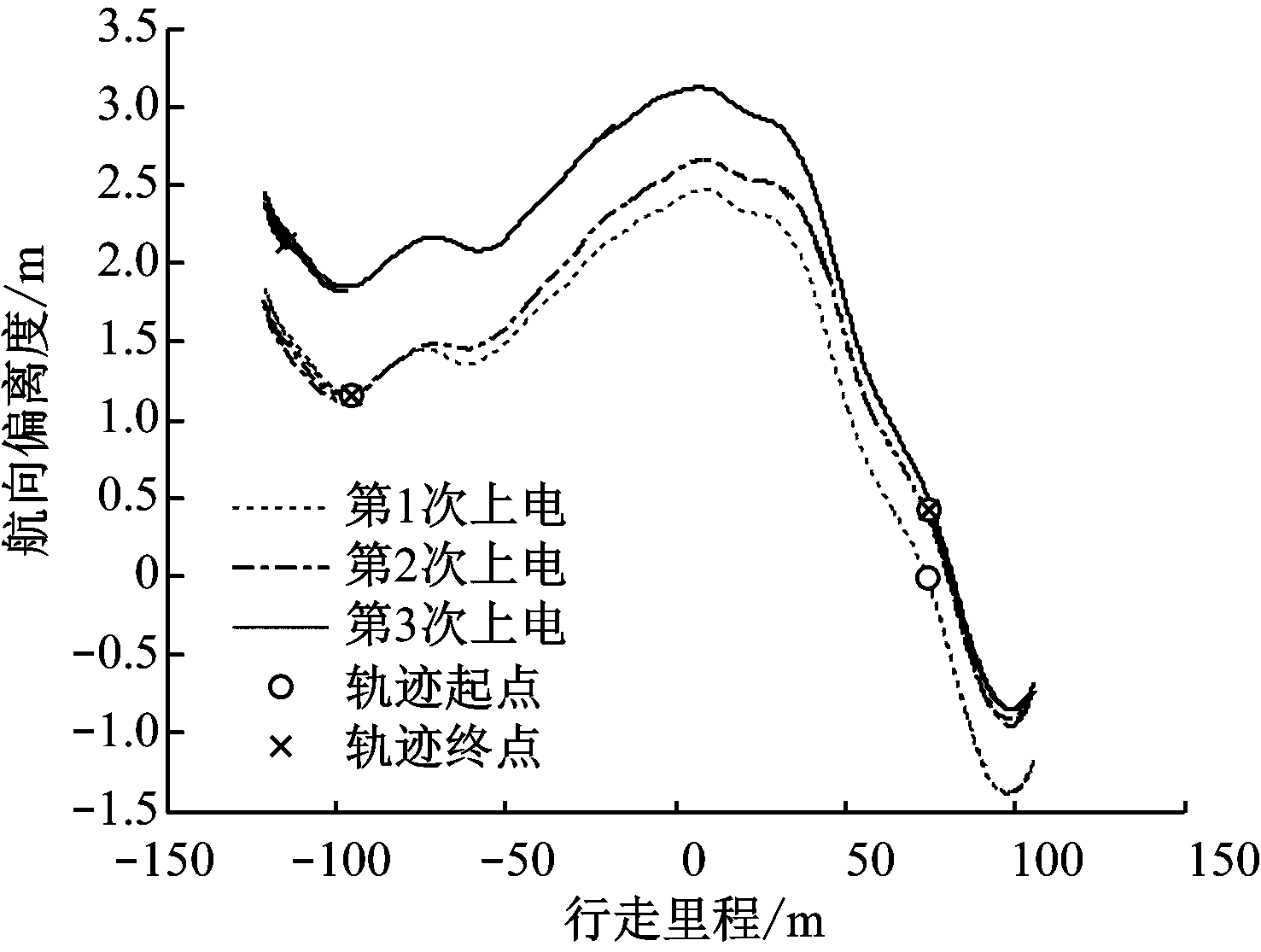

在煤矿井下工作面巡检机构上安装惯性导航装置进行工业试验,测量刮板输送机的轨迹形状,其中一次试验的测量数据见表2。绘制采煤机在综采工作面空间行走时的三维轨迹,其平面和高程轨迹如图9—图11所示。

表2 惯性导航部分三维数据

Table 2 Part of 3D data of inertial navigation

图9 采煤机相对平面运行轨迹

Fig.9 Relative plane running trajectory of shearer

图10 采煤机轨迹波动量

Fig.10 Trajectory fluctuation of shearer

对测试数据进行分析处理得出,工作面直线度测量最大误差为90 mm、平均误差为60 mm,高程测量误差为20 mm,符合工作面直线度测量精度要求。

图11 采煤机相对高程运行轨迹

Fig.11 Relative elevation trajectory of shearer

5 结语

采用光纤惯性导航实现了综采工作面设备的定位和导航,但掘进工作面的推进速度更慢,需要更高精度的惯性导航设备。在矿井地下等卫星导航无法探测的领域,除了提高光纤陀螺仪的精度,还需要与矿井已有的地理坐标系统进行融合,以提高导航精度,在不需要大幅度提高惯性导航装置技术成本的前提下,实现煤炭采掘设备的精确定位和自主导航。

参考文献(References):

[1] 李昂,郝尚清,王世博,等.基于SINS/轴编码器组合的采煤机定位方法与试验研究[J].煤炭科学技术,2016,44(4):95-100.

LI Ang,HAO Shangqing,WANG Shibo,et al.Experimental study on shearer positioning method based on SINS and encoder[J].Coal Science and Technology,2016,44(4):95-100.

[2] 郝尚清,王世博,谢贵君,等.长壁综采工作面采煤机定位定姿技术研究[J].工矿自动化,2014,40(6):21-25.

HAO Shangqing,WANG Shibo,XIE Guijun,et al.Research of determination technologies of position and attitude of shearer on long-wall fully mechanized coal mining face[J].Industry and Mine Automation,2014,40(6):21-25.

[3] 刘鹏,孟磊,王勃,等.基于位姿测量与煤层DEM的采煤机滚筒自动调高方法[J].煤炭学报,2015,40(2):470-475.

LIU Peng,MENG Lei,WANG Bo,et al.An automatic height adjustment method for shearer drums based on

pose measurement and coal seam DEM[J].Journal of China Coal Society,2015,40(2):470-475.

[4] FAN Q,LI W,LUO C.Error analysis and reduction for shearer positioning using the strapdown inertial navigation system[J].International Journal of Computer Science Issues,2012,9(5):49-54.

[5] RALSTON J C,REID D C,DUNN M T,et al.Longwall automation:delivering enabling technology to achieve safer and more productive underground mining[J].International Journal of Mining Science and Technology,2015,25(6):865-876.

[6] AMINOSSADATI S M,AMANZADEH M,KIZIL M S,et al.Development and utilisation of fibre optic-based monitoring systems for underground coal mines[C]//Proceedings of the 2014 Coal Operators' Conference,Wollongong,2014:369-380.

[7] REID D C,DUNN M T,REID P B,et al.A practical inertial navigation solution for continuous miner automation[C]//12th Coal Operators' Conference,Wollongong,2012:114-119.

[8] SCHIFFBAUER W H.Accurate navigation and control of continuous mining machines for coal mining[R].DHHS (NIOSH) Publication No.98-101,Report of Investigations 9642,1997:1-33.

[9] 朱立彬.光纤陀螺捷联垂直基准技术研究[D].长沙:国防科学技术大学,2003.

[10] 杨枭.光纤陀螺捷联导航数据处理系统软硬件设计与实现[D].哈尔滨:哈尔滨工程大学,2007.

[11] 常云萍.VC33+FPGA在光纤陀螺捷联惯导系统中的研究和应用[D].哈尔滨:哈尔滨工程大学,2007.

[12] 王跃.光纤陀螺捷联惯导中双CPU系统设计[D].哈尔滨:哈尔滨工程大学,2008.

[13] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521.

ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al.Shape detection of scraper conveyor based on shearer trajectory[J].Journal of China Coal Society,2015,40(11):2514-2521.

[14] 汪滔.基于转动的光纤陀螺捷联惯性导航系统初始对准研究[D].长沙:国防科学技术大学,2006.

[15] 段江锋.光纤陀螺罗经研究[D].西安:西北工业大学,2005.