0 引言

采煤机作为矿井生产的主要采煤设备,其自动化水平是综采工作面实现自动化的关键[1-5]。现有采煤机通过控制电磁开关阀的通断来控制滚筒进行调高。电磁开关阀只有打开或者关闭2种状态,且无法瞬间打开或关断。电磁开关阀在启动和停止时存在一定的响应时间,也无法控制液压缸流量的大小,所以,在电磁开关阀启动和停止时滚筒有一段时间呈非匀速运动,导致滚筒与摇臂组成的调高系统质量分布不均匀,形状不规则,存在较大的惯性。采用电磁开关阀对采煤机滚筒进行调高的常规模型在实际应用中存在超调过大、精度较差、系统稳定性欠佳等问题[6-8],影响煤矿安全生产。

针对上述问题,本文以MG300/700-WD型交流电牵引采煤机为研究对象,建立了模型预测控制模型,并将其应用到采煤机调高系统中,对模型预测控制器中的采样时间和预测时域长度这2个参数进行调整,减少电磁开关阀的开关次数和工作时间,使滚筒可以根据目标高度进行准确实时调高。Matlab/Simulink软件仿真结果证明了该模型的可行性。

1 模型预测控制原理

模型预测控制原理如图1所示,r(k)为系统的设定输出值,u(k)为实际输入值,y(k)为实际输出值。

图1 模型预测控制原理

Fig.1 Principle of model predictive control

从图1可看出,模型预测控制可以看作是一种开环控制,它的控制动作是在每一个采样瞬间求解一个有限时域开环最优控制。过程的当前状态作为最优控制的初始状态,解得的最优控制序列只完成第1个控制作用。这是它与那些使用预先计算控制律的算法的最大不同[9-10]。

由于模型预测控制对模型的精度要求不高,建模方便,采用滚动优化策略,而非全局一次优化,能及时弥补由于模型失配、畸变、干扰等因素造成的不确定性,动态性能较好,过程描述可由简单实验获得[11],所以,将模型预测控制应用到具有约束、大延迟、非线性的采煤机调高系统中,能提高系统的稳定性和抗干扰性,对采煤机调高系统性能的提升具有重要意义。

2 模型预测控制模型建立

2.1 采煤机调高系统工作原理

采煤机调高系统通过控制电磁开关阀的通断状态与时间来控制液压缸中活塞杆的伸缩,使摇臂上下摆动,进而带动滚筒实现位置高度的升降,其工作原理如图2所示。

图2 采煤机调高系统工作原理

Fig.2 Working principle of shearer height-adjusting system

为便于计算和仿真,将图2中滚筒、摇臂、调高液压缸的运动关系进行简化,示意图如图3所示。

L1-大摇臂长度;L2-小摇臂长度;L3-两铰接点之间的距离;L4-液压缸行程;L5-滚筒竖直方向升高高度;L6-两铰接点之间的竖直距离;L7-两铰接点之间的水平距离;d-滚筒直径

图3 采煤机调高系统示意

Fig.3 Schematic diagram of shearer height-adjusting system

从图3可看出,采煤机调高是通过调整液压缸的伸缩来控制滚筒的高度。

液压缸的伸缩量x通过液压缸流量Q控制。液压缸流量计算公式为

(1)

式中:Q1,Q2分别为液压缸无杆腔、有杆腔侧流量;S1,S2分别为液压缸无杆腔、有杆腔作用到活塞的面积;ζ1,ζ2分别为液压缸内泄漏系数、外泄漏系数;p1,p2分别为液压缸无杆腔、有杆腔压力;V1,V2分别为液压缸无杆腔、有杆腔侧体积;βe为液压油体积弹性模量。

对式(1)进行拉氏变换,得到采煤机滚筒调高的传递函数为

G0=![]() =

=

(2)

式中:![]() 为滚筒和摇臂对活塞的总质量;L4max为液压缸最大行程;Bp为运动机构黏性摩擦因数。

为滚筒和摇臂对活塞的总质量;L4max为液压缸最大行程;Bp为运动机构黏性摩擦因数。

2.2 采煤机调高系统常规模型

以MG300/700-WD型交流电牵引采煤机为例,使用该采煤机机械参数对采煤机调高系统进行仿真,仿真参数见表1。m1为滚筒质量;m2为摇臂质量;φ1为液压缸活塞杆直径;φ2为液压缸活塞直径。

表1 采煤机调高系统参数

Table 1 Parameter of shearer height-adjusting system

将表1中的数值代入式(2)可以得到传递函数G0为

(3)

滚筒的调高量与活塞杆位移之间的比例K的计算公式为

(4)

式中L4min为液压缸最小行程。

比例K在调高过程中呈非线性变化,变化范围为3~4,本文取K=3。

根据以上参数建立的采煤机调高系统常规模型如图4所示。

2.3 模型预测控制模型

在Matlab/Simulink软件中建立系统模型,假设采煤机在一个采样位移(1 m)内,顶板与滚筒之间的误差为0.020 m,将0.020设置为阶跃信号的输入值。MG300/700-WD型交流电牵引采煤机电磁开关阀的流量为2.49×10-3m3/s,为简化系统,将电磁开关阀转换为具有滞环特性的继电模块[12],仿真结果如图5所示。

图4 采煤机调高系统常规模型

Fig.4 Conventional model of shearer height-adjusting system

(a) 滚筒高度曲线

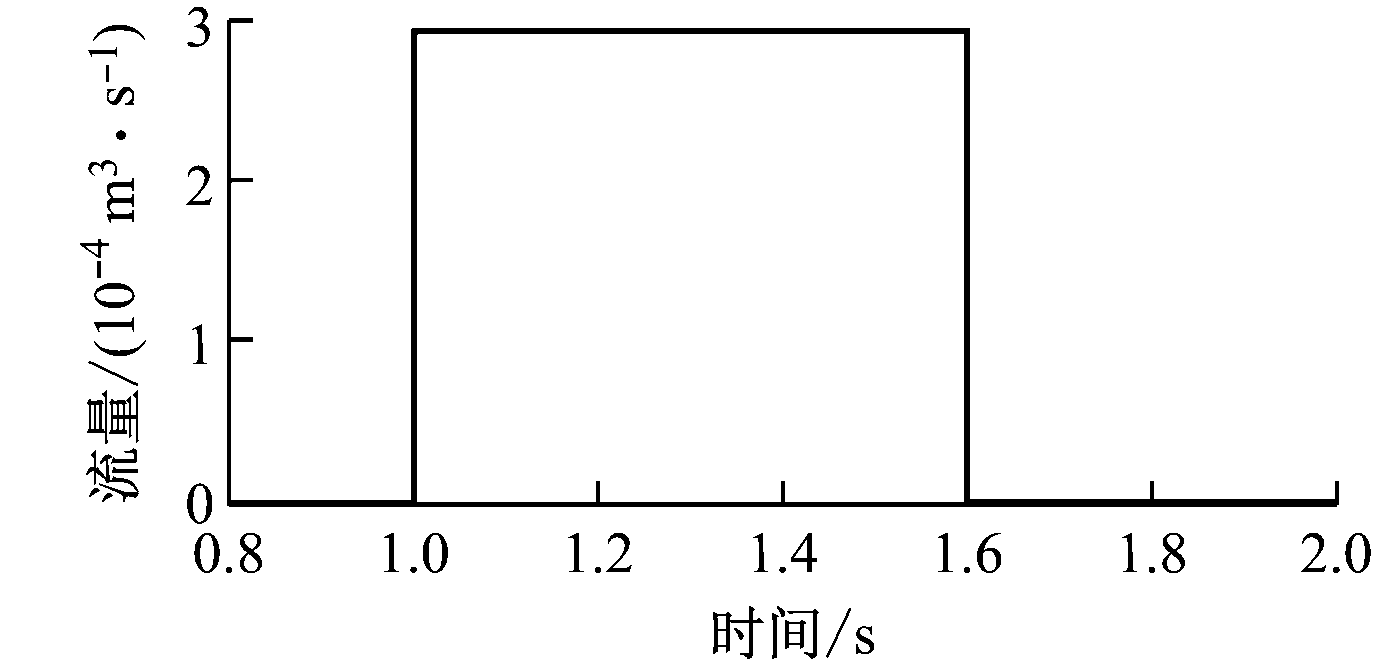

(b) 电磁开关阀开闭情况

图5 采煤机调高系统常规调高模型的仿真结果

Fig.5 Simulation result of conventional model of shearer height-adjusting system

从图5可看出,系统在1 s时产生一个0.020 m的阶跃响应之后,电磁开关阀开闭多次,超调量为4.16×10-3m,经过5 s后仍存在较小的等幅振荡,系统不稳定,电磁开关阀频繁开闭严重影响其使用寿命,超调量较大,无法满足实际工程中的具体要求,因此,在常规模型中加入模型预测控制器进行仿真。在常规模型中加入模型预测控制器,建立采煤机调高系统模型预测控制模型,如图6所示。

3 模型仿真及数据分析

在模型预测控制模型中,需要整定采样时间TS和预测时域长度P两个数据,使采煤机可以快速准确地调高。采样时间TS为模型预测控制器中每次将输入和输出进行大小比较的时间,控制器根据比较结果对继电模块发出工作指令。采样时间TS较短时,虽然可以获得更多的过程信息,但会导致计算量增加,但如果采样时间TS较长,会降低系统的动态性能。预测时域长度P为模型预测控制器期望系统达到相对稳定的时间,决定继电模块工作的次数。预测时域长度P较大时,虽然稳定性好,但是动态响应会变慢,反之如果P的值太小,系统快速性较好,但稳定性和鲁棒性会变差。因此,选取以下5组数据做实验,得到系统稳定性与快速性更加优良的基于模型预测控制的电磁开关阀开闭情况和滚筒高度曲线,如图7—图11所示。

图6 采煤机调高系统模型预测控制模型

Fig.6 Model predictive control model of shearer height-adjusting system

(a) 滚筒高度曲线

(b) 电磁开关阀开闭情况

图7TS=0.01 s,P=10时的模型预测控制模型仿真结果

Fig.7 Simulation result of model predictive control model under condition ofTS=0.01 s,P=10

(a) 滚筒高度曲线

(b) 电磁开关阀开闭情况

图8TS=0.1 s,P=10时的模型预测控制模型的仿真结果

Fig.8 Simulation result of model predictive control model under condition ofTS=0.1 s,P=10

(a) 滚筒高度曲线

(b) 电磁开关阀开闭情况

图9TS=0.002 s,P=10时的模型预测控制模型的仿真结果

Fig.9 Simulation result of model predictive control model under condition ofTS=0.002 s,P=10

(a) 滚筒高度曲线

(b) 电磁开关阀开闭情况

图10TS=0.01 s,P=5时的模型预测控制模型仿真结果

Fig.10 Simulation result of model predictive control model under condition ofTS=0.01 s,P=5

通过观察上述5组仿真数据,令P=10为一恒定值,当TS=0.1 s时,电磁开关阀开闭次数仅为1次,但系统基本无法达到稳定,且误差较大,不能满足调高要求;当TS=0.002 s时,系统稳定性极佳,但由于采样时间变小,运算时间随之增加,调高系统灵敏度变大,电磁开关阀开闭次数增加,反而缩短了电磁开关阀的使用寿命,也无法满足实际工程要求。令采样时间TS=0.01 s为一定值,当预测时域长度P=5时,电磁开关阀打开时间短,快速性优异,但稳定性随之变差,电磁开关阀开闭次数变多,不利于延长电磁开关阀使用寿命;当预测时间长度P=50时,系统在5 s左右达到稳定,比其他系统稳定时间提前了2 s左右,稳定性、实时性得到明显提升,但电磁开关阀打开时间变长,降低了系统动态性能。因此,要对采样时间TS和预测时域长度P进行综合考虑,以获得最优的仿真结果。经过比较得出,当TS=0.01 s,P=10时,系统的稳定性和实时性得到了显著的提高,较好地优化和校正了采煤机系统滚筒调高常规模型。

(a) 滚筒高度曲线

(b) 电磁开关阀开闭情况

图11TS=0.01 s,P=50时的模型预测控制模型仿真结果

Fig.11 Simulation result of model predictive control model under condition ofTS=0.01 s,P=50

通过对常规模型和模型预测控制模型对比后发现,在常规模型中加入模型预测控制器,系统在给定输入后6 s左右达到稳定,电磁开关阀开关次数减小,相比常规模型而言,超调量降低了28.8%,系统的动态性和稳定性得到了显著提高。

4 结语

针对采煤机调高系统建立了模型预测控制模型,在常规系统模型中添加模型预测控制器,使得系统的稳定性和准确性得到了一定的提高,并通过对模型预测控制器中的采样时间和预测时域长度进行调节,实现了采煤机滚筒准确、快速、稳定的调高,电磁开关阀开闭次数明显减少,延长了电磁开关阀的使用寿命,为采煤机调高系统提供了一种可行的方法。

参考文献(References):

[1] 韩欣玲.我国煤炭企业安全生产的政府监管研究[D].开封:河南大学,2012.

[2] 邱锦波.滚筒采煤机自动化与智能化控制技术发展及应用[J].煤炭科学技术,2013,41(11):10-13.

QIU Jinbo. Development and application of shearer automation and intelligent control technology[J]. Coal Science and Technology,2013,41(11):10-13.

[3] 张世洪.我国综采采煤机技术的创新研究[J].煤炭学报,2010,35(11):1898-1902.

ZHANG Shihong. An innovative study of coal mining machine technology in China [J]. Journal of China Coal Society,2010,35(11):1898-1902.

[4] 王金华.我国煤矿开采机械装备及自动化技术新进展[J].煤炭科学技术,2013,41(1):1-4.

WANG Jinhua. New progress on China coal mining machinery equipment and automation technology[J].Coal Science and Technology,2013,41(1):1-4.

[5] 田成金.薄煤层自动化工作面关键技术现状与展望[J].煤炭科学技术,2011,39(8):83-86.

TIAN Chengjin. Status and outlook of key technology for automation coal mining face in thin seam[J].Coal Science and Technology,2011,39(8):83-86.

[6] 刘金坤.先进PID控制及MATLAB仿真[M].北京:电子工业出版社,2004.

[7] 苏秀平.采煤机自动调高控制及其关键技术研究[D].徐州:中国矿业大学,2013.

[8] 刘春生,荆凯,杨秋.采煤机滚筒调高截割记忆程控的控制策略[J].辽宁工程技术大学学报,2007,26(5):751-753.

LIU Chunsheng,JIN Kai,YANG Qiu. Control strategy of sample intervals of cutting memory program controlling for shearer drum[J]. Journal of Liaoning Technical University,2007,26(5):751-753.

[9] RODRIGUEZ J,KENNEL R,ESPINOZA J,et al. High-performance control strategies for electrical drives: an experimental assessment[J].IEEE Transactions on Industrial Electronics,2012,59(2):812-820.

[10] COMES P,KAZMIERKOWSKI M,KENNELR,et al. Predictive control in power electronics and drives[J].IEEE Transactions on Industrial Electronics,2008,55(12):4312-4324.

[11] 席裕庚,张峻,吴玮琦.广义预测控制系统性质的进一步研究[J].自动化学报,1998,24(3):400-404.

XI Yugeng,ZHANG Jun,WU Weiqi. Further study on properties of GPC system[J]. Acta Automatica Sinica,1998,24(3):400-404.

[12] 刘春生,荆凯,万丰.采煤机滚筒记忆程控液压调高系统的仿真[J].中国工程机械学报,2007(4):142-146.

LIU Chunsheng,JING Kai,WAN Feng. The simulation of hydraulic system for the memory program of drum memory of coal mining machine[J].Journal of China Engineering Machinery,2007(4):142-146.