0 引言

中国煤矿安全事故中,瓦斯事故所占比例长期位居前列。瓦斯事故破坏性极强,造成人员伤亡和财产损失严重,被称为煤矿安全生产的“第一杀手”。据不完全统计,2001—2017年中国煤矿安全事故中,约21%为瓦斯事故(包括瓦斯爆炸、煤与瓦斯突出、瓦斯中毒等),导致9 459人死亡,约占所有煤矿事故死亡人数的44.5%[1-3]。

瓦斯抽采是防治瓦斯安全事故的重要措施。长期以来,中国煤矿瓦斯抽采钻探装备以传统的机械化钻机为主,操作人员多,劳动强度大,施工过程存在安全隐患,且施工全靠人工操作,全凭人员经验判断,智能化程度极低,严重制约了煤矿“四化”建设,成为传统煤矿向“智慧矿山”发展的一大瓶颈[4-6]。自动化、智能化是煤矿瓦斯抽采钻探技术及装备发展的主要方向。《煤炭工业发展“十三五”规划》要求突破煤炭智能钻探关键技术,原国家安全生产监督管理总局主导的科技强安行动要求以自动化控制减少人为操作,大力提高煤矿安全生产科技保障能力。

国外从20世纪80年代开始研究煤矿钻机自动化技术,美国、瑞典、澳大利亚等国家的企业及研发机构开发了多种技术与应用方案,主要方向是以电控操作取代液压或机械操作、以机械化执行取代人工劳动、运用电液比例控制等精确控制技术。进入21世纪,随着计算机、互联网与自动控制技术的飞速发展,国外煤矿钻机智能化技术取得了较大进展,如宝长年、阿特拉斯等先进产品已具备了自动装卸钻杆、自动化施工、远距离控制、设备状态实时监测等功能[7-9]。

国内的煤矿钻机自动化研究起步稍晚,于20世纪90年代开始进行传统钻机自动化改造、电液联合控制等原理性研究。2005年以后,中煤科工集团重庆研究院有限公司等单位开展了自动装卸钻杆、自动化钻进、无线遥控等关键技术的研究,实现了大倾角自动上下钻杆、全自动钻进、智能防卡钻、自动调整钻孔姿态等智能化功能[10],形成了多种实用化的煤矿智能钻探装备[11]。

瓦斯抽采智能化钻探技术是在自动化基础上的又一次发展,除了施工过程自动执行外,还具备智能感知、智能决策、智能修正的特点。目前,瓦斯抽采智能化钻探技术尚处于初级阶段,还需要对工况智能感知、煤岩智能识别、钻进智能控制、钻孔智能设计等技术进行攻关,促进瓦斯抽采钻探技术的升级,从而实现瓦斯抽采钻探施工全流程、全作业线的智能化。

1 瓦斯抽采智能化钻探技术及装备的发展

1.1 井下远距离控制钻进技术及装备

中国高瓦斯、煤与瓦斯突出矿井数量多,占比近50%,瓦斯治理钻孔过程中卡钻、喷孔等事故频发,传统钻机操作者距离孔口近,伤亡事故时有发生。2005年,中煤科工集团重庆研究院有限公司从操作人员距离孔口的安全距离着手,延长了液压钻机操作台到主机的距离,使操作者可以在距孔口15 m的位置操作钻机,在一定程度上提高了施工现场的安全性。但该应用方案只是单纯增加了操作距离,钻机操作及辅助工作仍然是全人工操作,没有提高钻机的自动化水平,而且受液压传动系统沿程损失特性的限制,对于操作距离的延长也十分有限。该方案并未推广应用。

为此,重点开展了基于电液控制系统的煤矿井下远距离控制钻进技术及装备的研发。2007年,中煤科工集团重庆研究院有限公司承担了国家发展和改革委员会组织的重大产业技术开发专项“防突远距离控制钻机研制及配套工艺开发”,开发了远距离电液控制系统和远程视频监视系统,实现了在150 m外操作钻机;研制了钻杆装卸系统,实现了近水平工况下机械化装置替代人工上下钻杆;应用温度、压力等传感器对钻机状态进行实时监控。集成上述技术研制的防突远距离控制钻机理论钻进距离超过100 m,控制距离可达150 m,填补了当时国内煤矿井下远距离控制钻探技术及装备的空白。

2009年,中煤科工集团重庆研究院有限公司承担了科技部科研院所技术开发研究专项资金资助项目“突出煤层钻孔远距离控制技术与装备”。在防突远距离控制钻机的基础上,突破了钻杆螺纹无损旋接技术,首创钻杆螺纹自动拧卸装置与钳式双夹持器,解决了机械化装卸钻杆过程中接头螺纹磨损严重的问题;开发了大容量钻杆装卸系统,解决了钻杆装卸装置容量小的难题,提高了机械化上下钻杆的效率;发明了联动液压系统与电液联合控制系统,实现了钻机旋转、推进与钳式双夹持器联动,进一步提高了施工安全性;开发出一套适用于松软突出煤层的远距离控制钻孔工艺。

井下远距离控制钻进技术及装备主要攻克了井下远程操作和钻机监控的难题,同时完成了适用于近水平工况的机械化装卸钻杆技术及装置的研究,一定程度上提高了钻机的自动化水平,减小了现场劳动强度。

1.2 地面控制钻进技术及装备

虽然井下远距离控制钻进技术及装备大幅提高了瓦斯抽采钻探施工的安全性,但对于减少下井作业人数作用甚微。地面控制钻进技术及装备既是对钻机远距离控制钻进技术更加深入的探索,也是更加安全的解决方案。

2010年,中煤科工集团重庆研究院有限公司通过“十一五”国家科技重大专项的研究,成功研制了地面控制井下瓦斯抽采钻机(图1),填补了国内外该领域的空白。首次实现了煤矿井下钻机的地面控制——将钻机的地面控制站与煤矿综合监控系统联网,可在地面控制钻机施工;首次开发出基于自适应控制原理的钻杆装卸系统与技术,基本实现了机械化装卸钻杆过程中螺纹的无损接扣、卸扣;开发了远程影音交互系统,既可在地面控制站对施工现场进行音频、视频监视,又可与井下现场进行语音对讲,实现了地面与现场对称交互;开发了钻机控制系统故障预警技术,通过多种传感器对电液控制系统进行状态监测,地面控制站实时读取监控数据,预警现场设备故障,给出维护提示。

图1 地面控制井下瓦斯抽采钻机

Fig.1 Ground control underground gas drainage rig

地面控制井下瓦斯抽采钻机于2009年2—3月在重庆松藻煤电有限责任公司石壕煤矿进行井下工业性试验,累计进尺约2 000 m,地面控制、自适应装卸钻杆及远程监控等关键技术与系统经受住了实践的检验。

与防突远距离控制钻机相比,地面控制井下瓦斯抽采钻机控制距离呈数量级增长,在控制信号、音视频信号传输的实时性、准确性和稳定性上提出了更高的要求。自适应装卸钻杆、控制系统故障预警等多项新技术的研发,进一步提高了瓦斯抽采钻探装备的自动化程度,但本质上并没有改变钻进过程依靠全人工操作与经验判断的现状,装卸钻杆工序也停留在人工操作、机械化执行的层面,尚未实现全自动施工。

1.3 地面远距离自动控制钻进技术及装备

2013年,中煤科工集团重庆研究院有限公司通过“十二五”国家科技重大专项的研究,成功研制了地面远距离自动控制钻机(图2)。攻克了大倾角钻杆输送技术难题,研制了多关节钻杆抓取机械手,首次实现了大倾角全自动上下钻杆;开发了自动钻进控制策略与程序,研发了钻进参数自动调节技术与智能防卡钻技术,首次实现了煤矿钻机全自动钻进;开发了电液比例精确控制系统,结合云台摄像仪、超声测距仪、压力传感器等多种传感器信号采集与传输技术研究,实现了在地面操作井下钻机移机、锚固和调节钻孔姿态。

图2 地面远距离自动控制钻机

Fig.2 Ground automatic remote-control rig

地面远距离自动控制钻机在自动化程度上取得了巨大进步,在地面控制的基础上,钻进过程和装卸钻杆均已实现自动化,并且初步具备了钻进参数自动调节、智能防卡钻等智能化功能;地面控制移机、锚固和钻孔调姿技术的成功开发进一步提高了施工现场的安全性。但由于多项技术为首次研发,装备存在体积较大、自动钻孔与装卸钻杆倾角范围受限、自动装卸钻杆效率较低、传感器寿命较短等问题。该钻机并未实现产业化。

1.4 遥控自动钻进技术及装备

2014—2016年,中煤科工集团重庆研究院有限公司在“十二五”成果的基础上,重点针对地面远距离自动控制钻机的功能实用化、施工高效化及性能稳定性进行攻关,开发了遥控自动钻机系列产品。首创煤矿钻机双模式远距离控制技术,既可在地面控制站控制钻机施工,也可通过便携式无线遥控系统在钻机50 m范围内操作钻机;研发了复合关节机械手和开放式钻杆存储箱,大幅提高了自动装卸钻杆的准确性、稳定性与效率,增加了适用倾角范围;采用自学习控制算法优化了智能防卡钻技术,建立了卡钻系数数学模型与智能钻进数据库,实现了自适应调节控制参数,提高了钻进的效率与稳定性;开发了液压系统模块化技术,极大简化了液压管路,减小了现场安装与维修难度;通过电路优化、多重密封、缓冲防撞等手段,提高传感器的防水、防尘、防撞性能,大幅提高了传感器使用寿命。

遥控自动钻机除了进一步提升装卸钻杆、钻进施工等关键工序的自动化水平外,还实现了多项关键技术由科研成果向实用技术的转化,在施工综合台效、结构稳定性、电控元器件及传感器寿命等方面都有了较大提升。

2016年,淮南矿业(集团)有限责任公司谢桥煤矿应用遥控自动钻机在21216底抽巷和-720 m东翼B4煤底板轨道巷累计施工9个月,主要施工穿层孔,倾角范围为+30~+60°,钻孔直径为113 mm,设计孔深为60~70 m,单机月均进尺约3 750 m。2018年,中国平煤神马集团八矿应用遥控自动钻机在己15-21030风巷施工顺层孔,倾角为-15~-5°,钻孔直径为113 mm,设计孔深均在100 m左右,月均进尺约5 300 m。遥控自动钻机在降低现场劳动强度、减少下井人数、提高现场安全性等方面效果显著。

2 瓦斯抽采智能化钻探技术及装备难题与对策

上述技术及装备在瓦斯抽采智能化钻探研究与应用方面取得了一些阶段性成果,实现了自动装卸钻杆、自动化钻进、无线遥控操作等自动化水平较高的功能,为施工现场减人提效带来了一定帮助。但是,由于煤矿瓦斯抽采钻探施工环节多、工艺复杂、现场条件多变,所以要全面实现智能化钻探还有多项难题有待攻克,包括钻进工况智能感知、钻进过程智能控制、瓦斯防治钻孔智能设计、钻探装备自主导航与定位等。

2.1 钻进工况智能感知

钻进工况智能感知是指瓦斯抽采钻探装备能在钻进过程中对孔内煤岩地质特性、可钻性等级、瓦斯压力与含量及装备自身工作状态等进行自主感知与反馈,为智能钻探提供控制依据。现有的遥控自动钻机通过压力、转速、位移等传感器实时监测旋转压力、推进压力、推进速度等工况参数,用于指导钻机自动化钻进施工,但由于获取的工况参数类型单一,只能进行简单的钻机压力和流量控制,远不能满足智能钻进的需求。

有了钻进工况智能感知提供的基础数据才能实现智能设计、智能钻进等一系列智能化功能。然而现有技术对于孔内煤岩地质特性、可钻性等级、瓦斯参数等还没有有效的感知手段,无法为智能钻进提供参数设置依据。

因此,要实现钻进工况智能感知,还需要进行多项技术的攻关。

(1) 孔内煤岩地质智能识别技术。目前,煤矿领域的煤岩识别技术主要应用于采煤环节,钻探环节还没有相关技术的应用。可借鉴地勘领域已有技术,通过研究电阻率、γ射线、中子及密度传感器等技术在煤矿钻探过程中的应用,获取岩性、孔隙率及水饱和度等数据,实现钻孔过程中的煤岩地质智能识别,为智能钻进提供控制依据。

(2) 岩层可钻性在线辨识技术。岩层可钻性指标包括岩石的物理力学性质(抗压强度、压入硬度等)、穿孔速率、钻头进尺、破碎单位体积的能量及微钻法的穿孔速率、钻深、钻时等[12-13]。采用微钻法进行煤岩切削能耗及钻进试验研究,提取钻进切削排渣特征参数,建立煤岩切削能耗特征库。在获取充足特征库数据样本的基础上,研究基于单位比能耗的煤岩可钻进评价方法,对可钻性进行等级划分,同时结合钻进过程中钻具振动频谱响应、钻头齿应力应变瞬时响应等数据,准确识别典型煤岩的可钻性,实现高效率、低功耗智能钻进。

(3) 复合工况智能评估机理。感知获得的工况数据种类多、数量大,必须合理地对其进行分类、排序和融合。首先要解决数据分类的问题,例如哪些数据用于钻进控制量初筛,哪些数据用于精调,哪些数据需要返回数据库修正等。然后是数据优先级的问题。在工况感知过程中获得的不同数据可能都会对同一个控制量的设置产生作用,有时甚至是截然相反的作用,因此必须明确各种数据的优先级,避免数据重复或冲突。最后通过多源数据耦合作用与互馈规律的研究,获取复合工况智能评估机理,对分类和排序的各种数据进行融合处理,指导智能钻进。

2.2 钻进过程智能控制

钻进过程是瓦斯抽采钻探的主要工序,钻进效率、过程事故率及事故处理的快慢等都是影响钻机施工整体效率与质量的重要因素。现有技术已经实现了钻进过程的自动化执行[14],但本质上只是通过既定程序控制执行机构进行流程化的动作,缺乏过程智能控制与优化功能,无法及时应对钻进过程中遇到的各种工况变化,极易导致钻进效率降低或卡钻、抱钻等事故发生。

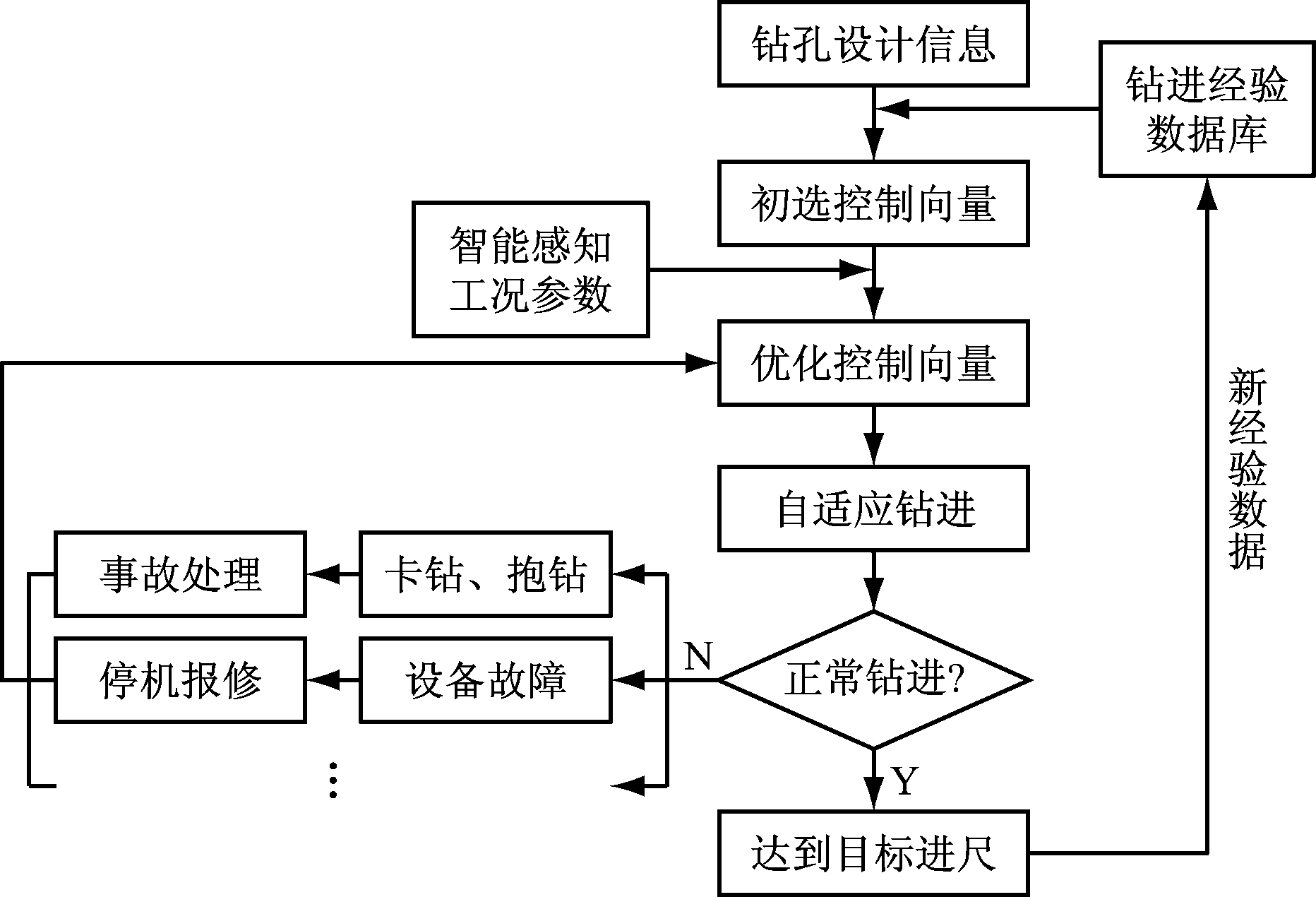

钻进过程智能控制除了钻进流程的自动化执行外,还应具有控制向量自动优化、钻进参数自适应调节、钻孔事故拟人处理等功能,以实现钻进过程的最优化控制。钻进过程智能控制流程如图3所示。

图3 钻进过程智能控制流程

Fig.3 Intelligent drilling control process

根据钻孔设计信息及施工巷道的基本地质信息,钻进过程智能控制系统从钻进经验数据库中选取最为接近的经验控制向量进行初步设置,开始钻进施工。钻进过程中,根据工况智能感知得到的各种孔内信息及装备参数,进一步优化控制向量,实现控制参数的自适应调节。控制向量的优化不是一次性的过程,而是不断反馈与修正的循环,这样可保证控制参数尽可能地接近最优值。

2.3 瓦斯防治钻孔智能设计

瓦斯防治钻孔设计需要考虑煤岩层地质特征、煤层透气性、瓦斯含量、巷道布置方式、采掘计划多方面的因素。

目前瓦斯防治钻孔的设计主要是技术人员依据以上因素利用CAD等软件绘制钻孔布置图[15],并用于现场施工。但人工设计必然带来一系列问题。首先,需考虑的因素众多,在长期重复性的工作中不可避免地会有所遗漏。其次,人工设计时普遍忽略复杂的煤层三维尺度变化,导致钻孔轨迹与设计不一致。再次,受煤岩层物理性质差异、钻机钻杆本身性能等影响,钻孔实际轨迹也会出现偏移现象,目前的人工设计方法无法回馈钻孔轨迹参数对后续钻孔设计进行修正或补救。

瓦斯防治钻孔智能设计的实现必须解决以下技术难题。

(1) 基于煤岩层地质特征、煤层透气性、瓦斯赋存参数、采掘计划等多种因素的可视化三维瓦斯地质模型建模技术。

(2) 基于空间检索、信息融合等方法的煤层瓦斯抽采单元智能判识技术。

(3) 钻孔主动扰动作用下瓦斯防治钻孔群煤岩体多场耦合规律。

(4) 基于煤层瓦斯抽采单元智能判识的结论与煤岩体多场耦合规律,结合专家设计经验,提出区域瓦斯防治钻孔无人化智能设计方法。

2.4 钻探装备自主导航与定位

施工过程中,钻探装备需要不断在孔与孔之间、钻场与钻场之间移动,因此全面实现瓦斯抽采钻探装备智能化,自主导航与定位是必不可少的环节。但是,由于瓦斯防治钻孔现场环境特殊,常有地形较差、通信受限、能见度差、照度低、场景多样等恶劣条件,还没有能满足瓦斯防治钻探装备的导航与定位技术。目前国内井下定位导航技术领域的研究主要集中于人员定位、采煤机定位、探测机器人等方面,且大部分采用遥控方式控制,自主性、智能性较低,无法满足钻探装备自主行走的要求[16]。

因此,要解决煤矿钻探装备自主导航与定位的难题,必须从多个方面进行技术创新。

(1) 运用多种传感器采集巷道多维尺寸、障碍物位置及大小等数据,通过高效的策略和算法对数据进行处理,实现巷道环境的实时、高精度建模与动态更新。

(2) 采用里程测量、航迹推算、激光扫描等方法,结合多源传感器网络与信号技术,进行煤矿复杂环境下自主容错定位技术的开发。

(3) 进行巷道地形评估机理与方法的研究,制定面向钻探巷道环境的路径自主规划及优化策略。结合钻探装备三维模型与运动、动力参数,开发行走机构特征点追踪、精确控制及纠偏技术。

3 瓦斯抽采智能化钻探技术及装备展望

3.1 逐步分级实现钻探智能化

瓦斯抽采钻探的智能化不会一蹴而就,从以传统钻机为主的现状到智能化钻探技术及装备大量应用甚至全部替代传统钻机,还需要数年的过程。因此,逐步分级实现瓦斯抽采智能化钻探是较为适宜的方法,主要分为以下3个阶段。

(1) 全自动钻机阶段。该阶段在传统钻机的基础上大幅提升自动化程度,实现全部钻孔操作的自动化执行,并且可初步实现参数调节、数据网络共享等功能。但受限于智能感知等技术的发展,还无法实现参数自适应调节和故障自主处理,因此只能实现正常施工无人操作的目标,现场仍然要有人值守。

(2) 智能化钻机阶段。该阶段的钻机需具备参数自适应调节、钻孔姿态参数化调节、钻孔故障自主处理等功能,可在移机到位的情况下完成1个甚至1组孔的施工。钻进过程中可实现1人管理多台设备,但移机、锚固、钻孔参数输入等工作仍需人工操作完成。

(3) 钻孔机器人阶段。钻孔机器人是瓦斯抽采钻探智能化发展的高级阶段,机器人根据瓦斯、地质和装备自身信息进行抽采钻孔智能设计,根据工况智能感知信息进行控制参数自主调节,根据巷道三维地图进行自主定位、导航和避障行走,可自主完成整条巷道的抽采钻孔施工,并在施工过程中不断学习,优化钻孔设计、钻进参数和定位导航策略等,为后续钻场施工提供更优方案。

3.2 全面推进技术创新与应用

瓦斯抽采智能化钻探的概念多年前就被国内外部分专家、学者提出,但受限于当时的技术水平,未能形成科学的理论体系和有效的解决方案。在智能化技术飞速发展的时代背景下,多项关键技术的实现已成为可能。从引进吸收、自主创新、成果转化、推广应用等各个环节入手,全面推进技术创新和应用,有助于尽快实现瓦斯抽采钻探的智能化。

(1) 除了对采矿业发达国家的技术进行引进吸收外,对智能物流、智能医疗、无人驾驶、无人机等智能化程度较高、应用较成熟领域的先进技术进行剖析、转化、改造,是加快瓦斯抽采智能化钻探技术发展的一条重要途径。

(2) 政府、企业、科研院所及煤炭企业多方联动,推动逐步淘汰落后的煤矿技术、装备和工艺。从政策和资金上大力扶持、鼓励包括瓦斯抽采智能化钻探在内的煤炭开采领域的智能化自主创新。

(3) 大力促进科技创新成果转化,完善成果转化与激励体制,加快先进技术成果的推广应用,鼓励优秀成果走出国门,提高中国煤矿开采技术的国际竞争力。

(4) 提高瓦斯抽采钻探的现场管理水平、技术水平,提高现场使用者对高科技技术装备的接受和适应能力,从现场使用环节发挥智能化技术的真正效用,实现瓦斯抽采钻探的安全、高效、智能施工。

4 结语

煤矿井下瓦斯抽采智能化钻探技术及装备是煤矿瓦斯钻探领域的重要创新,是促进煤炭产业转型升级的重要手段,也是煤炭生产企业急需的先进技术装备,国家对此高度重视,立项了多个重大项目进行相关研究,取得了一定成效,但智能化水平和实用程度有待进一步提高。目前,淮南矿业(集团)有限责任公司谢桥煤矿、中国平煤神马集团八矿等已经开始小批量使用自动化钻机,推动了智能化钻探技术的应用与发展。但是许多关键技术仍未攻克,仅有少数技术成果实现了实用性转化,已有装备在性能可靠性和施工效率方面也难言满意,瓦斯抽采钻探智能化之路任重道远。因此,加大瓦斯抽采钻探智能化方面的研究投入,全面推动技术创新、转化与应用,是实现煤矿减人增效和智慧矿山的必由之路。

参考文献:

[1] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al. Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[2] 牛超,施龙青,肖乐乐,等.2001—2013年煤矿生产事故分类研究[J].煤矿安全,2015,46(3):208-211.

NIU Chao,SHI Longqing,XIAO Lele,et al. Study on accidents classification of coal mine from 2001 to 2013[J].Safety in Coal Mines,2015,46(3):208-211.

[3] 刘业娇,袁亮,薛俊华,等.2007—2016年全国煤矿瓦斯灾害事故发生规律分析[J].矿业安全与环保,2018,45(3):124-128.

LIU Yejiao,YUAN Liang,XUE Junhua,et al.Analysis on the occurrence law of gas disaster accidents in coal mine from 2007 to 2016[J].Mining Safety & Environmental Protection,2018,45(3):124-128.

[4] 陈晓晶,何敏.智慧矿山建设架构体系及其关键技术[J].煤炭科学技术,2018,46(2):208-212.

CHEN Xiaojing,HE Min.Framework system and key technology of intelligent mine construction[J].Coal Science and Technology,2018,46(2):208-212.

[5] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[6] 何敏.智慧矿山重要特征与实现途径[J].工矿自动化,2018,44(3):31-35.

HE Min.Important characteristics and realization ways of wisdom mine[J].Industry and Mine Automation,2018,44(3):31-35.

[7] 孙继平.煤矿信息化与自动化发展趋势[J].工矿自动化,2015,41(4):1-5.

SUN Jiping.Development trend of coal mine informatization and automation[J].Industry and Mine Automation,2015,41(4):1-5.

[8] 武斌波,郭文亮,寇子明,等.瓦斯抽采钻机连续装卸钻杆装置设计[J].工矿自动化,2018,44(2):63-67.

WU Binbo,GUO Wenliang,KOU Ziming,et al.Design of equipment continuously loading and unloading drill rod on gas drainage drilling rig[J].Industry and Mine Automation,2018,44(2):63-67.

[9] 王贺剑.矿井远程控制钻机电液控制系统研究[D].北京:煤炭科学研究总院,2013.

[10] 刘小华.ZKL-4000SY自动钻机机械手液压系统设计[J].机床与液压,2017,45(15):67-70.

LIU Xiaohua.Design of hydraulic system of manipulator for ZKL-4000SY automatic drilling rig[J].Machine Tool & Hydraulics,2017,45(15):67-70.

[11] 陈小平.ZYWL-4000SY型煤矿用全自动钻机的研制及应用[J].矿山机械,2017,45(7):17-19.

CHEN Xiaoping.Development and application of ZYWL-4000SY colliery-used fully-automatic drill rig [J].Mining & Processing Equipment,2017,45(7):17-19.

[12] 谭卓英,蔡美峰,岳中琦,等.基于岩石可钻性指标的地层界面识别理论与方法[J].北京科技大学学报,2006,28(9):803-807.

TAN Zhuoying,CAI Meifeng,YUE Zhongqi,et al. Theory and approach of identification of ground interfaces based on rock drillability index[J].Journal of University of Science and Technology Beijing,2006,28(9):803-807.

[13] 张献振,王传留,居培,等.基于电液微钻试验台的聚晶金刚石复合片性能分析[J].煤矿机械,2017,38(8):55-57.

ZHANG Xianzhen,WANG Chuanliu,JU Pei,et al. Performance evaluation of polycrystalline diamond compacts based on electric-hydraulic micro drilling test[J].Coal Mine Machinery,2017,38(8):55-57.

[14] 肖玉清.煤矿用全自动钻机的研制与现场试验分析[J].煤炭技术,2017,36(5):222-224.

XIAO Yuqing.Development and field test analysis of fully automatic drilling machine used in coal mine [J].Coal Technology,2017,36(5):222-224.

[15] 张西斌,张勇,刘传安,等.基于采空区瓦斯运移规律的抽采钻场设计[J].煤炭科学技术,2012,40(3):56-61.

ZHANG Xibin,ZHANG Yong,LIU Chuan'an,et al.Design on borehole drilling site for mine gas drainage based on gas migration features in goaf[J]. Coal Science and Technology,2012,40(3):56-61.

[16] 张守祥,李森,宋来亮.基于惯性导航和里程仪的煤矿采掘设备定位[J].工矿自动化,2018,44(5):52-57.

ZHANG Shouxiang,LI Sen,SONG Lailiang. Positioning of coal mining equipments based on inertial navigation and odometer [J].Industry and Mine Automation,2018,44(5):52-57.