图1 主运煤流线协同控制系统架构

Fig.1 Structure of coordinate control system of main coal transport route

孔维社1,2

(1.中煤科工集团常州研究院有限公司, 江苏 常州 213015;2.天地(常州)自动化股份有限公司, 江苏 常州 213015)

摘要:针对主运煤流线协同控制系统存在维护困难的问题,开发了一种主运煤流线协同控制系统故障诊断模块,从设备级诊断、系统级诊断、远程诊断3个方面介绍了系统故障诊断原理:设备级诊断记录相关传感器、本安电源等重要事件并传输给协同控制器;系统级诊断对系统各设备统一授时,由协同控制器运行故障诊断算法分析故障原因,并将分析结果推送至地面集控室;远程诊断是由地面集控室工程师或装备制造企业研发人员分析并确认故障原因,并通知巡检人员排除故障。

关键词:主运煤流线; 协同控制; 故障诊断; 设备级诊断; 系统级诊断; 远程诊断; 故障记录

主运煤流线是指从工作面巷道胶带下游设备(带式输送机或煤仓)开始,经采区、大巷、主井区域,直至地面煤仓,原煤途经的路线[1]。《国家安全监管总局关于开展“机械化换人、自动化减人”科技强安专项行动的通知》中要求:“通过采用智能感知、故障诊断、自动控制、信息通信技术,应用输送机智能保护系统、输送机智能调速系统、运输系统智能集控系统,代替固定人员值守,实现主运输系统的智能监测监控和人员巡检,减少人员80%以上。”[2]针对该要求,笔者所在团队开发了主运煤流线协同控制系统,其目标是无人值守、有人巡检、设备智能启停、减少井下人数、减少能源浪费。针对大多数煤矿技术人员水平较低、系统运维困难的问题,开发了主运煤流线协同控制系统的故障诊断模块,以协助煤矿技术人员完成系统维护工作。

从功能上划分,主运煤流线协同控制系统包括单机控制系统和协同控制器2个部分。单机控制系统实现单台带式输送机或给煤机的智能保护和控制[3],协同控制器实现多台带式输送机协同运行。主运煤流线协同控制系统通过工业以太环网接入地面集控室,装备制造企业的数据服务器和研发人员服务站可通过Internet访问地面集控室的数据,如图1所示。单机控制系统基于CAN总线,协同控制器、单机控制器、分布式IO、急停扩音电话都是CAN总线的节点,跑偏传感器接入急停扩音电话,煤仓煤位传感器、堆煤传感器、烟雾传感器、滚筒温度传感器、料流传感器、速度传感器等通过分布式IO接入单机控制系统[4]。协同控制器通过CAN总线实现与单机控制系统的数据交互,多个协同控制器之间通过以太网实现数据交互。

图1 主运煤流线协同控制系统架构

Fig.1 Structure of coordinate control system of main coal transport route

主运煤流线协同控制系统的故障诊断模块用于监控系统运行状态,当发生异常情况时,帮助用户确定故障点,减小维护难度[5]。根据工作流程和功能,故障诊断可分为设备级诊断、系统级诊断和远程诊断3个部分。设备级诊断是指协同控制器、本安电源、单机控制器、分布式IO、急停扩音电话等设备记录自身的重要操作和异常状态,这些数据是故障诊断的基础。系统级诊断是指协同控制器运行故障诊断算法,确定非操作停机等异常事件的根本原因,帮助用户尽快移除故障。系统级诊断主要是分析各设备不同操作的时间顺序和内在关联,要求每个设备按照统一的时基记录数据,故障诊断模块采用授时的方法,确保各设备具有统一的实时时钟。远程诊断主要体现人的参与,协同控制器将诊断结果推送到地面工程师站,由人工确认后采取故障处理措施。对于复杂的故障,用户可能无法处理,需要远端装备制造企业的研发人员协助。

单机控制系统中各设备根据系统的授时信息,实时调整自身时钟,检测与控制相关的重要操作和异常状态,并将其记录在掉电保持寄存器中。掉电存储可以保证数据不丢失,如果某设备通信中断,在通信恢复后,协同控制器可读取其所有的诊断信息。

重要操作和异常状态称为事件。对所有事件统一编号,记录年、月、日、时、分、秒和事件编号。以急停扩音电话为例,其事件列表见表1。

表1 急停扩音电话事件列表

Table 1 Speakerphone event table for abrupt stop

每次事件的记录占用8个字节的存储空间,年、月、日、时、分、秒的数据分别占1个字节,事件编号占2个字节。对于分布式IO,其事件主要是指开关量传感器(如堆煤传感器、烟雾传感器等)动作,以及模拟量传感器超限,如滚筒温度过高、速度偏低等。模拟量传感器可由用户设置多个门限,不同门限对应不同的事件编号。协同控制器实现多个带式输送机协同运行,协同控制策略复杂,如智能顺煤流启动需要确定启动条件、启动模式(轻载或重载)、多个带式输送机启动顺序、物料在胶带上的启动安全距离等参数[6-7]。这些参数的成立就是一个事件,协同控制器需要将这些事件记录下来。

单机控制系统采用本安电源集中供电,急停扩音电话、分布式IO和传感器等沿带式输送机布置,因此存在长距离供电问题。在长距离供电方式中,电缆、负载对电源品质会产生较大影响,需要对电源的故障状态进行诊断。故障诊断模块无需本安电源供电,可在本安电源停止工作时实时监视电源状态。本安电源的重要运行参数包括输入电压、输入电流、输出电压、输出电流等,这些参数超限是重要事件,需要记录。本安电源启动、关闭等事件也需要记录。对于单机控制系统的异常事件,如异常停机等,通过查看电源故障信息,可以锁定或排除供电原因。通过配置不同参数门限,可实现故障预警,在故障发生前通知用户提前维护,防止故障发生。

设备级诊断主要功能:① 记录主控芯片的复位时间和复位类型;② 记录单机控制系统中开关量传感器的动作时间;③ 记录单机控制系统中模拟量传感器的超限时间和超限值;④ 记录与协同控制策略相关的重要事件的发生时间;⑤ 记录本安电源重要事件的发生时间;⑥ 定时将故障记录传输到协同控制器。

协同控制器、本安电源、单机控制器、分布式IO和急停扩音电话都有自己的实时时钟,自身的故障信息记录都以该时钟为时基,而系统级诊断需要统一的时基,因此需对各设备统一授时。协同控制器定时从各设备读取故障记录数据,运行故障诊断算法,求解故障原因。

3.1 授时方法

用户地面的数据服务器和服务提供商的数据服务器可以连接Internet,可从Internet上获取标准时间,但井下的协同控制器和单机控制系统无法连接Internet,需要授时。用户地面的数据服务器将实时时钟通过井下工业以太环网周期性地传递给协同控制器,协同控制器更新自身的时钟,并将时钟数据通过现场总线转发到其他设备,各设备根据时钟数据更新自身的实时时钟。授时数据采用广播命令形式发送,对以太网或现场总线的带宽占用率影响很小。为了尽可能保证每个节点的时钟数据与地面一致,授时数据的周期设置在1 min以内。对于发生时间相近的2个事件,统一的时钟对于故障诊断模块分析事件的关联性具有重要作用。

3.2 现场总线诊断

单机控制系统基于CAN总线,在实际应用中,通信线缆、电源波动、电磁干扰都会对总线品质造成影响[8-9],因此设计了一个在供电上独立于现场总线但挂接在现场总线上的监视节点,用于监视现场总线运行状况,如节点数量、总线电压等,当某个节点通信中断时可以报警、某个节点的总线电压过低时可以预警。对于总线运行状况的诊断可使系统在总线彻底瘫痪之前做出预警,提示巡检和调度人员及时干预,防止故障进一步扩大。监视节点放在本安电源中,由本安电源的输入侧即非安电源供电。

3.3 故障诊断算法

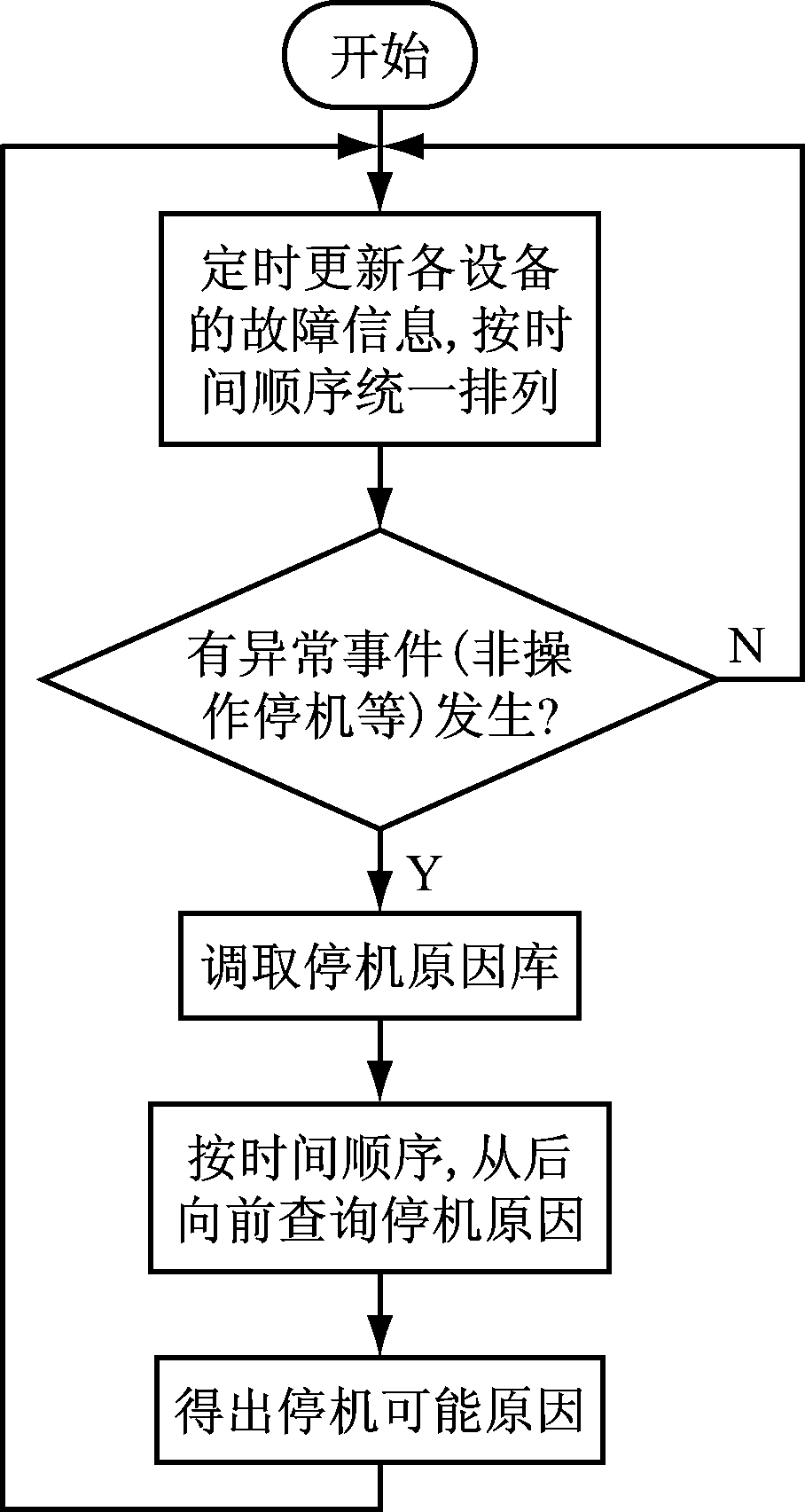

系统级故障诊断算法流程[10-11]如图2所示。协同控制器定时更新系统中各个设备的故障数据,并将所有数据按照时间先后统一排列。实时查询数据中异常事件(如非操作停机等),如有异常事件,则调取停机原因库查询停机原因。停机原因库由用户配置并存储在协同控制器中,其包含可能导致带式输送机、给煤机或整条主运煤流线停止运行的所有原因。按照时间顺序,从后向前查询故障数据是否出现在停机原因库中,将故障数据对应的所有停机原因认定为可能导致停机的原因,并对各种原因的可能性进行描述,发生时间越晚的可能性越大。

图2 系统级故障诊断算法

Fig.2 System-level fault diagnosis algorithm process

系统级诊断主要功能:① 对系统中各个设备统一授时;② 对CAN总线的带宽占用率、信号质量进行实时评估,并对故障状态进行预警;③ 通过协同控制器对系统中各个设备的故障记录进行汇总;④ 运行故障诊断算法,排查异常事件的原因;⑤ 将故障诊断结果通过以太网推送到地面集控室。

远程诊断是人参与的过程,由地面集控室的工程师和装备制造企业的研发人员完成。在系统级诊断中,协同控制器将故障分析结果推送到地面工程师站,经人工确认后,通知巡检人员排除故障。远程诊断流程如图3所示,其中人工确认是核心内容。

图3 远程诊断流程

Fig.3 Remote diagnosis process

经工程师确认,如果系统级诊断结果与人工分析一致,则直接通知巡检人员排除故障。如果系统级诊断结果与人工分析不一致,则将诊断结果推送给装备制造企业的研发人员进行分析,以确定系统级诊断结果与人工分析结果不一致的原因。如果能够锁定原因,则可形成最终诊断结论,并通知巡检人员排除故障。装备制造企业的研发人员可根据该结论优化系统级故障诊断算法。如果装备制造企业的研发人员无法锁定具体原因,则通知相关专家进行分析,综合专家意见形成结论。专家来自主运煤流线协同控制系统的专家库,涵盖主运煤流线协同控制系统的各个方面,如控制工艺、网络架构、诊断策略等。根据专家形成的结论通知巡检人员排除故障,并将结论推送给装备制造企业的研发人员,以优化系统级故障诊断算法。

主运煤流线协同控制系统是“机械化换人、自动化减人”行动的重要组成部分,可以保障煤矿主运输安全高效运行。该系统的故障诊断功能是保障系统稳定、可靠运行的重要手段。从设备级诊断、系统级诊断、远程诊断3个角度,对主运煤流线协同控制系统的故障诊断功能进行了介绍和分析,为用户及时、高效地进行系统维护提供了指导。

参考文献(References):

[1] 吴雷.综采工作面主运系统优化设计及应用[J].山西焦煤科技,2016,40(9):17-19.

WU Lei.Optimized design and application of main transport system in fully mechanized coal mining face[J].Shanxi Coking Coal Science & Technology,2016,40(9):17-19.

[2] 国家安全生产监督管理总局.国家安全监管总局关于开展“机械化换人、自动化减人”科技强安专项行动的通知[EB/OL].(2015-06-12)[2017-06-15].http://www.chinasafety.gov.cn/newpage/Contents/Channel_6288/2015/0612/252177/content_252177.htm.

[3] 马宏伟,毛清华,张旭辉.矿用强力带式输送机智能监控技术研究进展[J].振动、测试与诊断,2016,36(2):213-219.

MA Hongwei,MAO Qinghua,ZHANG Xuhui.Intelligent monitoring technology study process for steel cord conveyor belt in coal mine[J].Journal of Vibration, Measurement & Diagnosis,2016,36(2):213-219.

[4] 赵峻岭.煤矿井下带式输送机的智能控制方法研究[D].西安:西安科技大学,2010.

[5] 罗波.基于信息融合的煤矿皮带输送机故障诊断智能决策支持系统研究[D].西安:西安科技大学,2015.

[6] 张雅俊,乔铁柱.基于速度控制的多级带式输送机顺序启动方法[J].工矿自动化,2017,43(1):52-55.

ZHANG Yajun,QIAO Tiezhu.Method of sequence start of multi-level belt conveyors based on speed control[J].Industry and Mine Automation,2017,43(1):52-55.

[7] 原钢,李丽宏.一种多级胶带调速系统研究[J].工矿自动化,2017,43(1):42-47.

YUAN Gang,LI Lihong.Research of a kind of multistage belt speed-regulation system[J].Industry and Mine Automation,2017,43(1):42-47.

[8] 郑龙,郑瑞.基于CAN总线带式输送机综合保护装置的研究[C]//中国煤矿信息化与自动化高层论坛,西安,2012:104-107.

[9] 张河新,王晓辉,黄晓东.基于STM32和CAN总线的智能数据采集节点设计[J].化工自动化及仪表,2012,39(1):78-80.

ZHANG Hexin,WANG Xiaohui,HUANG Xiaodong.Intelligent data acquisition node design based on STM32 and CAN bus[J].Control and Instruments in Chemical Industry,2012,39(1):78-80.

[10] 李志农,朱明,褚福磊,等.基于经验小波变换的机械故障诊断方法研究[J].仪器仪表学报,2014,35(11):2423-2432.

LI Zhinong,ZHU Ming,CHU Fulei,et al.Mechanical fault diagnosis method based on empirical wavelet transform[J].Chinese Journal of Scientific Instrument,2014,35(11):2423-2432.

[11] 李锋,王家序,汤宝平,等.有监督不相关局部Fisher判别分析故障诊断[J].振动工程学报,2015,28(4):657-665.

LI Feng,WANG Jiaxu,TANG Baoping,et al.Fault diagnosis method based on supervised uncorrelated local Fisher discriminant analysis[J].Journal of Vibration Engineering,2015,28(4):657-665.

Fault diagnosis design for coordinate control system of main coal transport route

KONG Weishe1,2

(1.CCTEG Changzhou Research Institute, Changzhou 213015, China;2.Tiandi(Changzhou) Automation Co., Ltd., Changzhou 213015, China)

Abstract:For difficult manual maintenance of coordinate control system of main coal transport route, a fault diagnosis module for the system was developed, and fault diagnosis principle of the system was introduced from aspects of equipment-level diagnosis, system-level diagnosis and remote diagnosis. The equipment-level diagnosis records important events of sensors, intrinsically safe power and so on, and sends the records to coordinate controller of the system. The system-level diagnosis times each equipment in the system uniformity, and adopts the coordinate controller to analyze fault cause through fault diagnosis algorithm and send the analyzed results to centralized control room on the ground. The remote diagnosis is analyzing and confirming fault cause through engineers in the centralized control room or developers in equipment manufacturing enterprise, so as to notify inspectors to remove fault.

Key words:main coal transport route; coordinate control; fault diagnosis; equipment-level diagnosis; system-level diagnosis; remote diagnosis; fault record

收稿日期:2017-06-20;

修回日期:2017-07-15;责任编辑:李明。

基金项目:天地(常州)自动化股份有限公司研发项目(2016GY004)。

作者简介:孔维社(1982-),男,山东宁阳人,助理研究员,硕士,现主要从事煤矿生产过程自动化技术研究工作,E-mail:kws.1982@163.com。

引用格式:孔维社.主运煤流线协同控制系统的故障诊断设计[J].工矿自动化,2017,43(9):32-36. KONG Weishe.Fault diagnosis design for coordinate control system of main coal transport route[J].Industry and Mine Automation,2017,43(9):32-36.

文章编号:1671-251X(2017)09-0032-05

DOI:10.13272/j.issn.1671-251x.2017.09.006

中图分类号:TD634

文献标志码:A 网络出版时间:2017-08-28 10:42

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170828.1042.006.html