图1 煤矿自助式汽车装车系统

Fig.1 Self-service truck loading system in coal mine

郭欣

(中煤科工集团天地科技股份有限公司, 北京 100013)

摘要:针对目前煤矿汽车装车流程繁琐、效率低等问题,参考自助式加油站作业模式,提出了一种煤矿自助式汽车装车系统设计方案。该系统对现有煤矿汽车装车站进行结构优化,将轻车衡、重车衡和装车站合三为一,并精简了装车站内部分设备,降低了系统建设成本;采用供料系统一键启停、车位判别及无线遥控装车等关键技术,实现了自助式汽车装车。应用结果表明,该系统作业流程由原来的3处减少至1处,建设成本由800万元降低至650万元,耗时由原来的270 s降低至60 s,岗位人员配置由原来的18名减少至3名,产能由原来的1 000 t/h提高至2 300 t/h,达到了减员增效的目的。

关键词:煤矿; 汽车装车站; 自助式装车; 一键启停; 车位判别; 无线遥控装车

当前煤矿汽车装车从空车进矿到重车出矿经过的登记信息、打印票据、过衡、给料、装车等一系列流程主要依靠人工喊话和语音对讲系统完成[1-3]。司机每次都要停车办理签字交票手续,且受环境噪声影响,很多语音指令传达不清,导致装车速度缓慢,供料不足、撒煤的现象时有发生,增加了岗位人员和机器设备的作业时间,造成资源浪费。

笔者经过广泛调研,对当前煤矿汽车装车站的作业流程进行实地观察记录,统计分析汽车从进站、停车交票、信息录入、定量配料、卸料装车、取票、出站等一系列流程的耗时和人工,然后借鉴自助式加油站的作业模式,简化装车站结构和作业流程,并设计了以司机为主体的煤矿自助式汽车装车系统,提高了煤矿汽车装车自动化水平。

为了简化操作流程和人员配置,煤矿自助式汽车装车系统在传统装车站结构上进行优化设计,把轻车衡、重车衡移建至装车站下方,与汽车装车站合三为一,并精简了装车站内部分设备,去掉了配料闸门、砝码和称重仓,实现快速装车与精确称重一站式操作,同时大大降低了装车系统建设的投资成本。

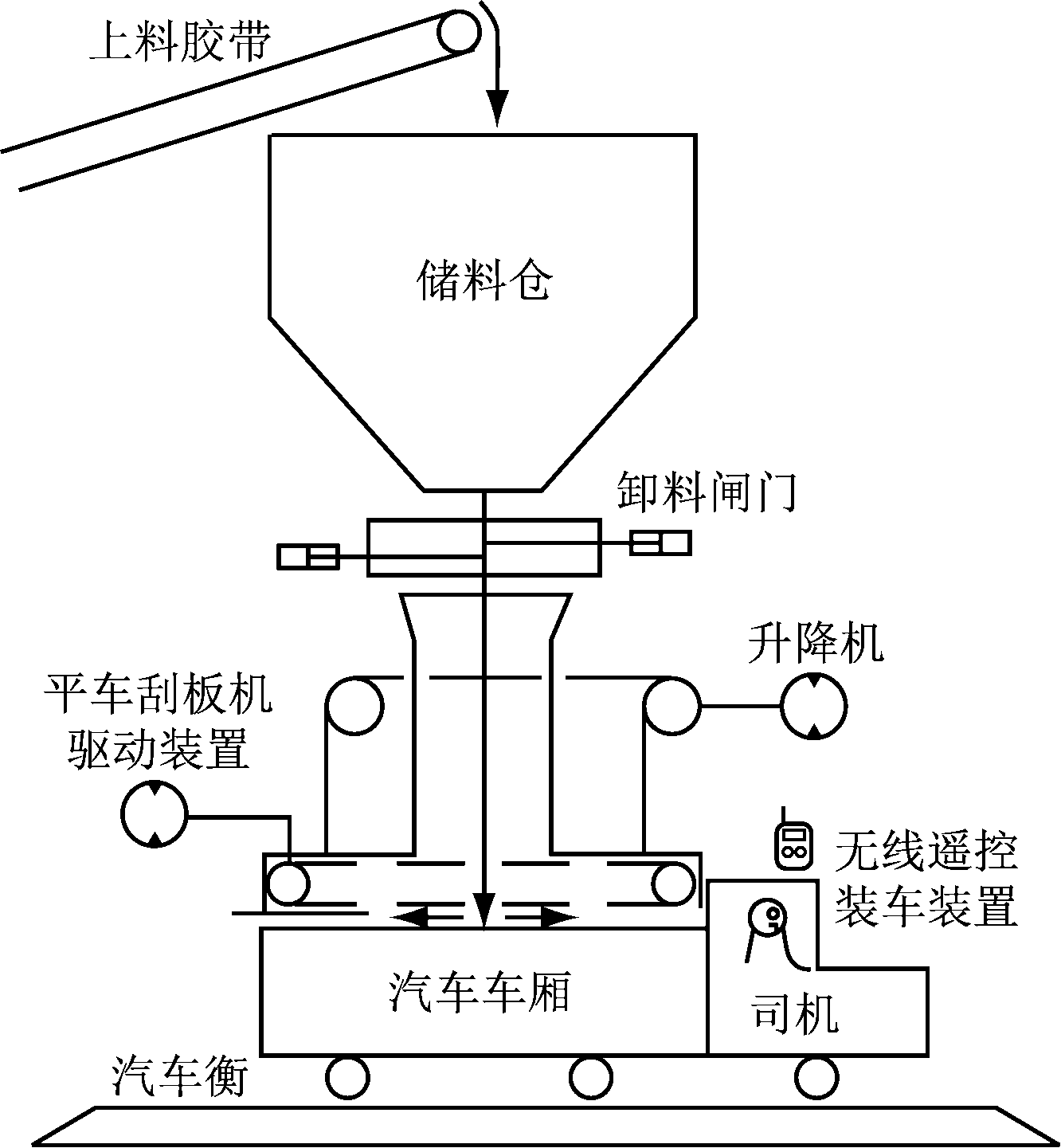

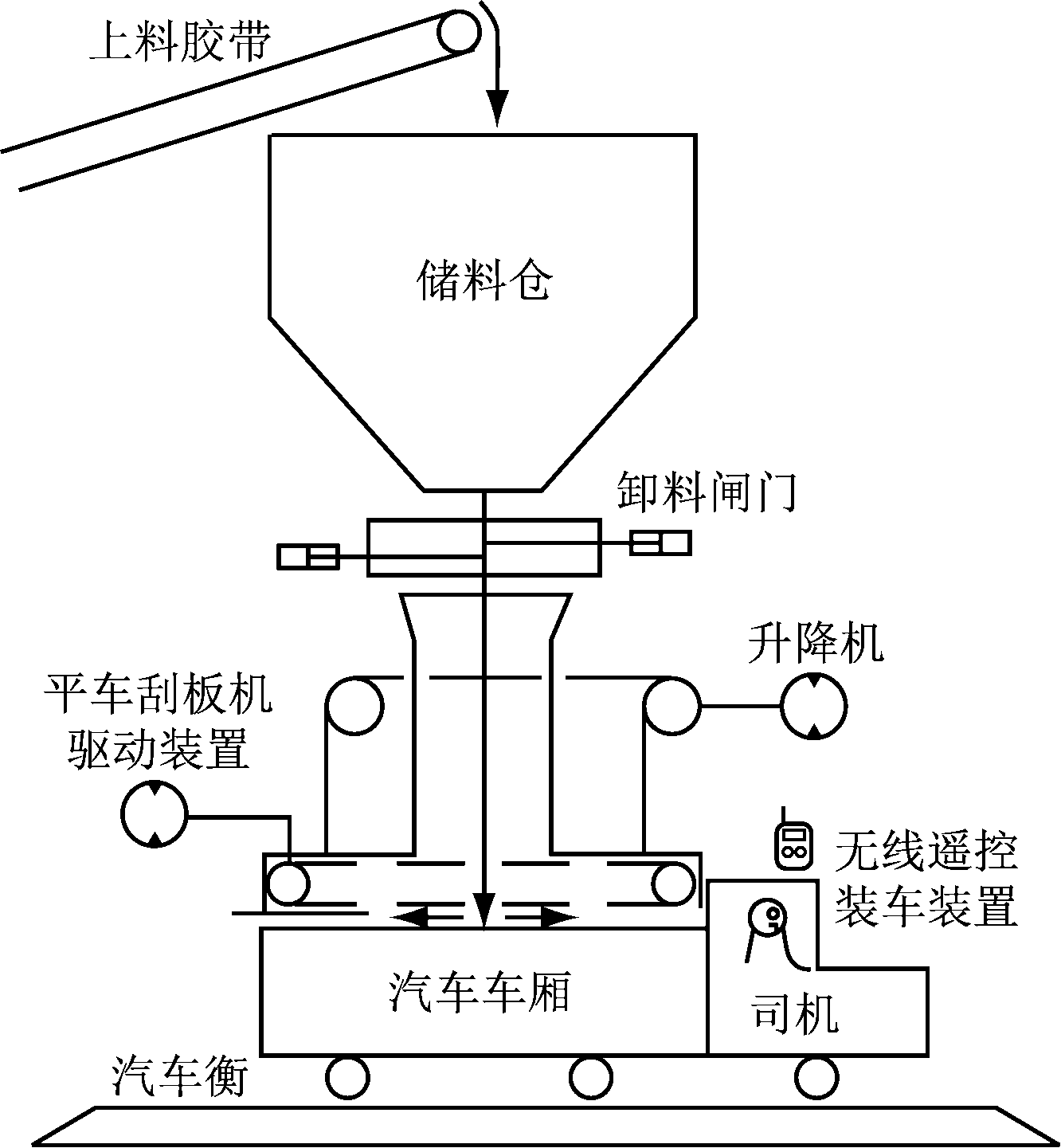

煤矿自助式汽车装车系统组成如图1所示。系统作业流程:司机驾驶空车行至装车站下方汽车衡秤台,停车入位后无须下车,伸手摘取便携式无线遥控装车装置,通过面板按钮输入额定载重,自主操作放料装车;到达指定质量后,系统自动关闭卸料闸门,记录并上传装车结果,同时语音提示装车完毕;司机放回无线遥控装车装置,驾驶重车离开。

图1 煤矿自助式汽车装车系统

Fig.1 Self-service truck loading system in coal mine

2.1 供料系统一键启停

煤矿自助式汽车装车系统运行的前提条件是确保储料仓供料充足。煤矿汽车装车站供料主要来自煤矿洗选中心产品仓。参照自助式加油站工作原理(在地下预埋若干个大型储油罐,罐内有泵送管道,司机提起油枪,开关信号送入电脑装置启动电动机,同时打开电磁阀,电动机带动泵将油从地下储油罐内抽出。加油机出油管内有1个流量计算阀门,用以计量进入汽车油箱的油量[4-5]),结合煤矿企业设备特点,设计了煤矿汽车装车站供料系统,如图2所示。煤矿自助式汽车装车系统在生产管理上设计为无人值守方式,现场控制室不留操作人员[6],而是选择在洗选调度中心或更高一级的煤矿调度中心,以一键启停方式启停供料系统设备,并采用PID原理调节供料速度,确保装车站储料充足。

图2 煤矿汽车装车站供料系统组成

Fig.2 Constitution of feeding system of truck loading station in coal mine

供料系统的一键启停控制以现场传感器、摄像头为监测手段,以PLC为控制核心,以装车站储料仓容量为控制目标,储料仓状态与给料机、上料胶带启停形成闭环控制。

装车之初,首先确定装车所需的物料品种,选择参控给料机的数量和位置,设定装车站储料仓容量在一个允许的范围[7],如80~200 t。供料系统以产品仓下给料机、上料胶带为控制对象。矿操作人员在远程调度中心发出一键启动指令后,供料系统按照PLC软件预设的控制流程,首先启动上料胶带。上料胶带全速运行后,供料系统根据储料仓料位情况决定是否启停给料机:如果储料仓料位不大于80 t,立即启动参控给料机,逐渐上料;如果储料仓料位不小于200 t,停止所有给料机。实际装车过程中,一边供料,一边卸料,进出速度基本平衡,储料仓料位在80~120 t,PLC软件不做干预,给料机保持运行状态直至完成全部装车任务。矿操作人员在远程调度中心发出一键停止指令后, 供料系统按照PLC软件控制流程,首先停止所有给料机,根据胶带长度和运行速度,延时若干秒,以确保胶带无存料,停止带式输送机运行。

2.2 车位判别

传统的装车方式都是控制室操作人员通过肉眼观察、广播喊话形式引导司机停车入位。受现场作业环境噪声影响,人工交互指令有时传达不清,加上司机接收指令到执行指令存在延时,难免发生疏漏,耽误作业时间,出现对位不准、撒煤甚至砸车等现象。为了更好地检测司机停车入位状态,避免汽车超出秤台边界、车厢顶端与平车刮板机碰撞等现象,煤矿自助式汽车装车系统采用光电开关来判别汽车前边界、后边界和上边界3个位置。

系统选用ABT-60有线双光束开关作为车位判别开关。其室外有效检测距离为30 m,而汽车车厢宽度基本在3 m以下,满足检测要求。车位判别开关安装位置如图3所示。每个位置布置2只开关,形成对射回路[8]。光电开关A1,A2用来检测汽车后边界是否超出汽车衡秤台,光电开关B1,B2用来检测汽车前边界是否超出汽车衡秤台,光电开关C1,C2用来检测汽车上边界是否与平车刮板机接触,防止平车刮板机下降过程中碰撞车厢。

(a) 俯视

(b) 前视

图3 车位判别开关安装位置

Fig.3 Distribution of parking space discrimination switching

实际应用过程中,汽车行驶到秤台上方显示质量超过规定阈值,车位判别程序被触发启动。若车位判别开关没有被遮挡,向PLC输出常闭电气信号,系统判断停车入位正常;若车位判别开关被遮挡,向PLC输出常开电气信号,系统判断车位故障,发出报警信号。

2.3 无线遥控装车

为了实现以司机为主体的自助式装车,方便现场室外操作,针对传统固定式装车操作台视野受限、不能移动等问题,开发了一种便携式无线遥控装车装置。该装置采用基于Android系统的“三防”手机设计,基于APP控制方式,具有信息录入、身份校验、状态监测信息查看等功能,通信距离不小于50 m。

司机通过操作无线遥控装车装置按键或使用装置摄像头扫描录入信息[9-10]。输入信息经装置APP软件处理后,通过WiFi网络传输至无线路由器,再经以太网传入PLC[11],PLC根据该信息驱动卸料闸门、平车刮板机。另外,司机可在装置APP软件界面查看设备状态监测信息。无线遥控装车装置放置在距汽车驾驶室左侧50 cm处,方便司机提取和归还。

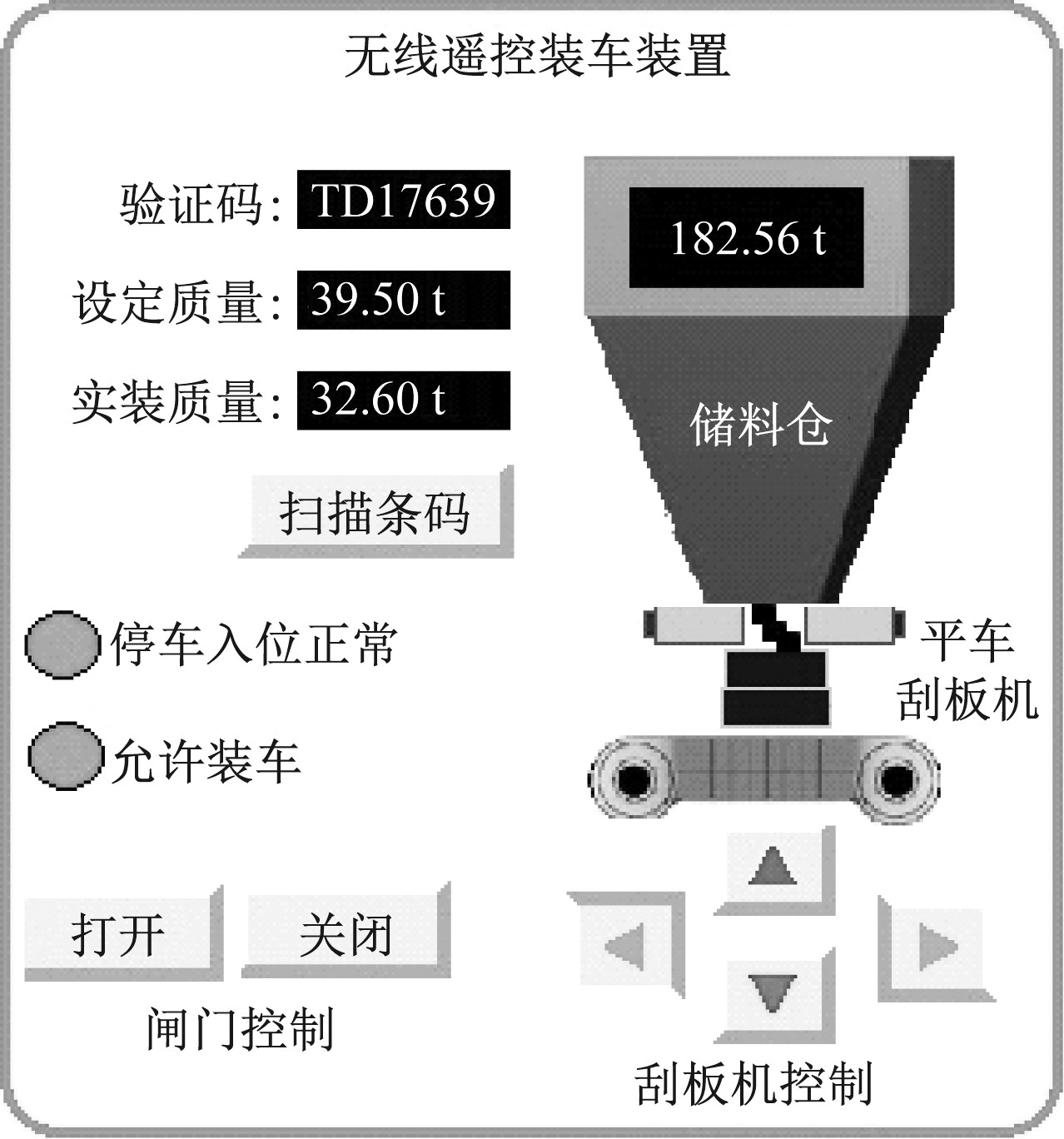

无线遥控装车装置软件采用库云物联软件平台开发:首先使用库云物联软件的计算机端软件进行组态,设置好该软件与目标PLC的通信参数,并建立若干个变量连接,然后编辑人机界面[12],完成后将项目下载到无线遥控装车装置中。司机可通过装置APP软件界面读取现场设备状态,还可实时发出控制指令[13]。装置APP软件主界面如图4所示。司机可通过APP软件按键输入验证码和设定质量,也可通过“扫描条码”按钮开启摄像头快速扫码读取装车单信息。当APP软件显示车辆停车入位正常并提示允许装车时,司机可点击闸门控制“打开”按钮,开启卸料闸门向车厢中放料,还可通过刮板机控制方向按钮,对平车刮板机进行布料操作[14]。装车完毕后,卸料闸门自动关闭,APP软件提示司机归还无线遥控装车装置并驾车离开[15]。

图4 无线遥控装车装置APP软件主界面

Fig.4 APP main interface of wireless remotecontrol loading equipment

在山西霍尔辛赫煤业有限责任公司(以下简称霍尔辛赫煤矿)汽车装车站对系统进行测试。霍尔辛赫煤矿设计能力为500万t/a,2012年建成投产。该煤矿汽车装车站原来采用常规结构方式装车,且需要经过轻车衡、重车衡过磅,每个站点每个班次需配置2名岗位人员。1套装车站加2套汽车衡,每班总共需要6名岗位人员,3班轮换至少需要18名岗位人员。装车作业流程包括轻车衡称取汽车皮重、装车站装车和重车衡称取毛重三大环节,耗时约270 s,而且需要司机经常上下车。

2016年9—10月,该煤矿采用煤矿自助式汽车装车系统对其汽车装车站进行升级改造,2016年11月进行试运行。经过5个月的应用,该系统运行平稳,且作业流程由原来的3处减少至1处,设备成本由800万元降低至650万元,耗时由原来的270 s降低至60 s,岗位人员配置由原来的18名减少至3名,产能由原来的1 000 t/h提高至2 300 t/h,减员增效明显,装车自动化水平得到提升。

煤矿自助式汽车装车系统以煤矿汽车装车作业为中心,参考自助式加油站工作原理,对汽车衡称重和装车站装车进行集成,优化了装车站结构,减少了作业流程,同时采用供料系统一键启停、车位判别、无线遥控装车等技术,实现了自助式汽车装车作业,达到了减员增效的目的。该系统在推广应用初期,须配置安全保护和应急处理措施,加强现场巡检、远程监控和司机操作培训指导。

参考文献(References):

[1] 齐玫.智能化汽车快速定量装车技术与装备研究[J]. 煤炭科学技术,2008,36(11): 8-10.

QI Mei. Research on intelligent rapid quantitative truck loading technology and equipment[J].Coal Science and Technology,2008,36(11):8-10.

[2] 张广军,范韶刚,陈北强,等.智能化汽车快速定量方法和装车站:200710106982.2[P].2011-02-02.

[3] 郭欣,宁建民.全自动智能调度与装车系统的开发 [J].工矿自动化,2012,38(9):9-11.

GUO Xin,NING Jianmin. Development of full automatic and intelligent scheduling and loading system[J]. Industry and Mine Automation, 2012,38(9):9-11.

[4] 吴秀敏,高扬,吴纲英.自助加油系统设计与实现[J].

计算机与数字工程,2010,38(6): 172-174.

WU Xiumin, GAO Yan, WU Gangying. Design and implementation of a self-help refuel system [J].Computer and Digital Engineering,2010,38(6):172-174.

[5] 熊卫华.IC卡自助加油机的设计与实现[J].科技资讯,2009(35): 73-75.

[6] 王金华.煤矿井下无人值守变电所技术研究与应用 [J].工矿自动化,2015,41(5): 100-102.

WANG Jinhua. Research and application of underground unattended substation technology[J]. Industry and Mine Automation, 2015,41(5):100-102.

[7] 郭欣.全自动矿山铁路装车系统的设计与开发[J].煤炭科学技术,2010,38(10): 89-90.

GUO Xin. Design and development of full automatic mine railway loading system [J].Coal Science and Technology, 2010,38(10):89-90.

[8] 李永霞.传感器检测技术与仪表[M].北京:中国铁道出版社,2016:246-247.

[9] MCDONALD G J, ELLIS J S, PENNEY R W, et al. Real-time vehicle identification performance using FPGA correlator hardware[J]. IEEE Transactions on Intelligent Transportation Systems, 2012,13(4):1891-1895.

[10] ARDA Y, CRAMA Y, KRONUS D, et al. Multi-period vehicle loading with stochastic release dates[J]. EURO Journal on Transportation and Logistics, 2014,3(2):93-95.

[11] 冯冬芹,褚健,金建祥.实时工业以太网技术:EPA及其应用解决方案[M].北京:科学出版社,2013:31-35.

[12] 钱晓龙,赵强,李成铁.ControlLogix系统组态与编程:现代控制工程设计 [M].北京:机械工业出版社,2013:63-66.

[13] 曾健生.App后台开发运维和架构实践[M].北京:电子工业出版社,2016:30-35.

[14] 张广军,孙海,张新,等.一种带有自动平车布料装置的汽车快速定量装车站:201010126967.6 [P].2012-05-30.

[15] 郭欣,武徽,陈颖,等.基于装载车定位系统及APP控制的无线装车操作方法:201610152141.4[P].2017-03-08.

Self-service truck loading system in coal mine

GUO Xin

(CCTEG Tiandi Science and Technology Co., Ltd., Beijing 100013, China)

Abstract:For complicated process and low efficiency of current truck loading in coal mine,a design scheme of self-service truck loading system in coal mine was proposed on the basis of operation mode of self-service petrol station. Structure of existing truck loading station of coal mine is optimized, namely light scale, heavy scale and truck loading station are integrated, and some equipments inside the station are streamlined, so as to reduce construction cost of the system. Self-service truck loading is realized by use of key technologies of one key starting and stopping for feeding system, parking space discrimination, wireless remote-control loading, etc. The application results show that work flow of the system is reduced to one from three, construction cost is reduced to 6.5×106 yuan from 8×106 yuan, time consumption is reduced to 60 s from 270 s, the number of operators is reduced to 3 from 18, and production capacity is increased to 2 300 t/h from 1 000 t/h. The system achieves a goal of cutting staff and increasing efficiency.

Key words:coal mine; truck loading station; self-service loading; one key starting and stopping; parking space discrimination; wireless remote-control loading

文章编号:1671-251X(2017)07-0028-04

DOI:10.13272/j.issn.1671-251x.2017.07.006

收稿日期:2017-03-29;

修回日期:2017-05-23;责任编辑:李明。

基金项目:中国煤炭科工集团有限公司面上科技项目(2016MS012)。

作者简介:郭欣(1978-),男,湖北黄冈人,副研究员,长期从事煤炭地面生产储装运方面的自动化方案设计与研发工作,E-mail:guox.yz@163.com。

引用格式:郭欣.煤矿自助式汽车装车系统[J].工矿自动化,2017,43(7):28-31. GUO Xin.Self-service truck loading system in coal mine[J].Industry and Mine Automation,2017,43(7):28-31.

中图分类号:TD67

文献标志码:A 网络出版时间:2017-06-27 16:07

网络出版地址:http://kns.cnki.net/kcms/detail/32.1627.TP.20170627.1607.006.html