1-行程限制装置;2-补油阀;3-单向阀;4-压力补偿器;

5-先导压力梭阀;6-主阀芯;7,8-节流槽;

9,10-出口节流槽;11-主阀芯环槽

图1 LUDV多路阀结构

薛亚峰

(中国煤炭科工集团太原研究院有限公司, 山西 太原 030006)

摘要:分析了负载独立流量分配(LUDV)多路阀的内部结构和工作原理;根据简化的LUDV系统进行受力计算,对LUDV多路阀中三通压力补偿器的压力补偿作用进行分析;以AMESim为平台建立模型,对压力补偿器的进出口压力特性进行了仿真分析,验证了相关参数设计的合理性和正确性,为LUDV多路阀的结构优化提供了依据。

关键词:负载独立流量分配; 多路阀; 压力补偿器; 压力特性; LUDV

负载敏感(Load Sensing,LS)控制系统通过外界负载变化调节变量泵输出流量,使多路阀进出口两端压差维持恒定,变量泵只需提供执行元件所需的流量,在很大程度上减少了压力、流量及功率损失,实现了原动机-变量泵-负载三者之间的良好匹配,具有明显节能效果[1-3]。但执行机构所需流量超过泵的最大输出流量时,多路阀进出口两端由于流量不足无法正常建立压差,LS控制系统中负荷较大的执行元件速度会变慢甚至停止,影响行走机械正常工作[4-5]。

为解决行走机械执行机构与变量泵之间流量供需不平衡的问题,有以下几种方案可供选择[6-11]:① 在设计之初选取排量较大的柱塞泵以满足整机最大流量需求。② 采用多泵串联的方式,将各个执行机构划分为不同的独立回路分别驱动。③ 采用负载独立流量分配(LUDV)控制系统,通过后置压力补偿器方式,将各个执行机构所需流量按比例分配,进而保证各执行机构动作的协调性。大多数煤矿行走机械多个执行机构通常按照一定的逻辑关系依次运行,且同时工作的工况较少。因此,方案①成本相对较高,对泵的利用率很低。方案②在配套执行机构过多时,需要增加泵的数量,同时增加了整机液压控制系统的复杂性,降低了整个系统的鲁棒性。方案③可以使一台泵同时驱动多个执行机构,而不受外界负荷变化的影响,实现工作系统要求流量大于泵的极限流量时各个工作装置的流量同时按比例减少,各执行机构之间的逻辑运动关系互不影响。所以,采用LUDV控制系统可以有效减少液压系统中泵的数量及系统对柱塞泵排量的需求,进而使整机结构更加紧凑,减少能耗,节约成本,改善操控性[3-4]。

后置三通压力补偿器作为LUDV多路阀区别于LS多路阀的核心部分,是实现各个执行机构所需流量按比例分配的重要保证[12-13]。因此,笔者根据在煤矿行走机械液压系统设计及使用、维修负载敏感比例多路阀等方面的经验,对LUDV多路阀中三通压力补偿器的性能进行仿真分析。

1.1 工作原理

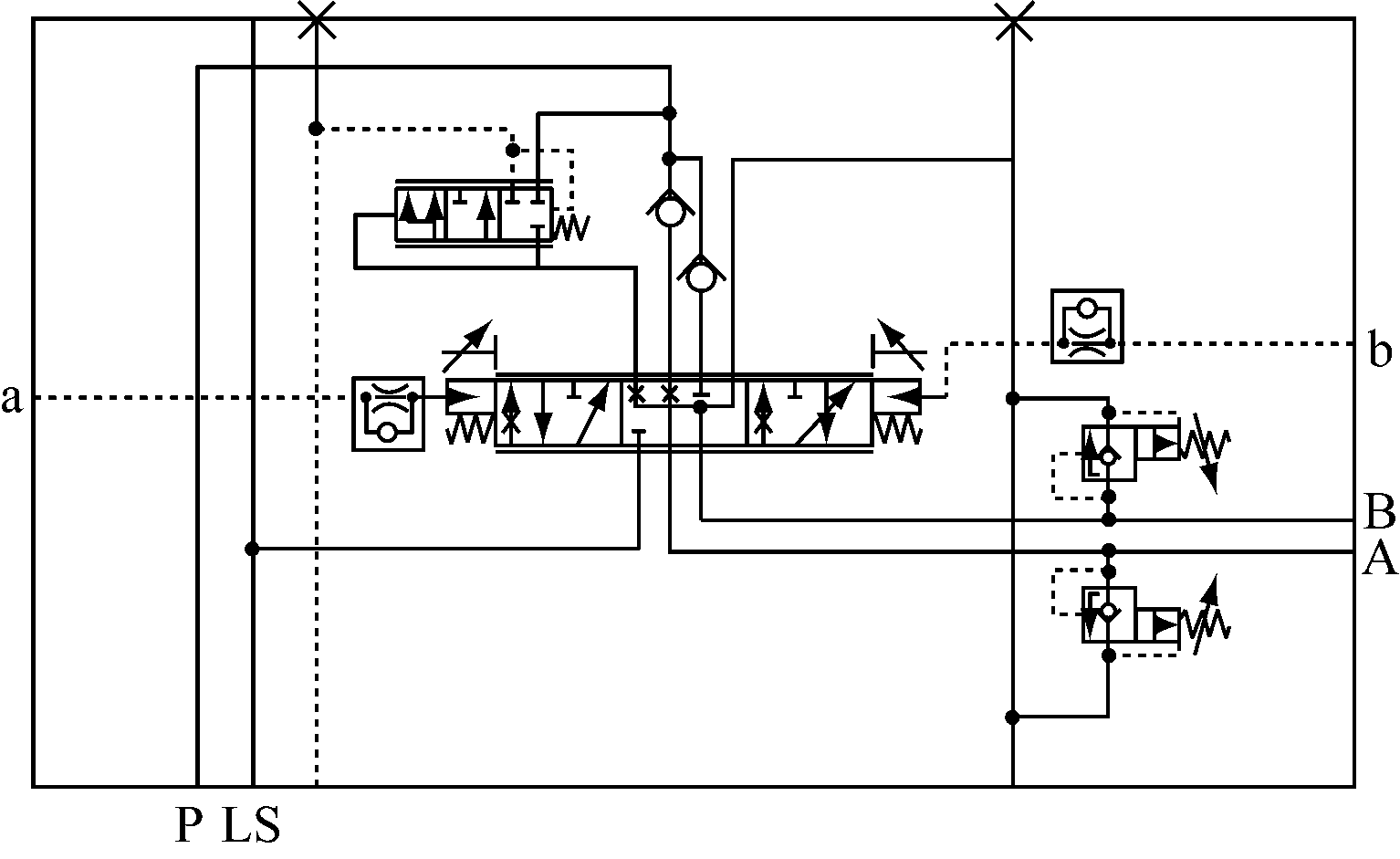

LUDV多路阀内部结构如图1所示[14]。

1-行程限制装置;2-补油阀;3-单向阀;4-压力补偿器;

5-先导压力梭阀;6-主阀芯;7,8-节流槽;

9,10-出口节流槽;11-主阀芯环槽

图1 LUDV多路阀结构

与三通压力补偿器相关的3条流道分别如下:① 压力油从主阀芯6上的节流槽7经压力补偿器4和同侧单向阀3,通过主阀芯环槽11至A口,油液流动方向为P→P′→A。② 压力油从主阀芯6上的节流槽8经压力补偿器4和同侧单向阀,通过主阀芯环槽至B口,油液流动方向为P→P′→B。③ 负载压力反馈流道LS,每联LS流道之间互通。

与图1所对应的 LUDV多路阀原理如图2所示,压力补偿器左端受流道P′的压力作用,右端受LS反馈压力和弹簧力作用。负载最大一联中压力补偿器开度达到最大,该补偿器处于左位,P′不经过节流,直接与A/B相通,同时通过另一节流孔与LS相通;负载较低的压力补偿器只能处于开度较小的中位,P′与LS口不通,P′经节流后通向A/B,起均衡负载作用。因此,LS压力反馈通道可以检测出多个执行机构中的最高负载压力。

图2 LUDV单片多路阀原理

1.2 受力计算

为便于分析LUDV多路阀的压力补偿作用,对图2简化后进行受力计算,简化的LUDV系统如图3所示,其中pL1,pL2为负载压力,设pL1>pL2;pm1,pm2为可变节流阀1和2的出口油压;pp为泵的工作压力;Δp为可变节流阀两端压差。压力补偿器阀心一端受可变节流阀出口压力作用,另一端受弹簧力和最高负载压力作用,根据压力补偿器的结构和受力情况,进行如下计算分析。

图3 简化的LUDV系统

压力补偿器1,2的平衡条件分别为

(pm1-pL1)A1=Fs1

(1)

(pm2-pL1)A2=Fs2

(2)

式中:Fs1,Fs2分别为压力补偿器1,2的弹簧力;A1,A2分别为压力补偿器1,2的阀心压力作用面积。

取Fs1/A1=Fs2/A2,则

pm1=pm2

(3)

由于每一联操纵阀的入口都是泵的工作压力pp,且出口油压相等,所以,即使各执行元件负载压力不等,各操纵阀的进出口压差都始终保持相等。负载较低的执行机构通过压力补偿器的节流作用,获得与负载较高的执行机构大小相同的压力。这样每一联根据节流程度不同,产生不同的压差,达到均衡负荷的目的,避免了油优先流向低负荷执行器的问题。流量计算公式为

Q=CdA0Δpk

(4)

式中:Q为流量;Cd为流量系数;A0为阀口面积;k为系数。

由式(4)可知,各执行器同时动作时,通过每一联的流量只与该联主阀芯开口大小有关,流量饱和时,按各联主阀芯行程等比例地减少。

2.1 仿真模型

以AMESim为平台建立仿真模型,如图4所示,其中P′为进油口,A/B为工作油口,LS为负载压力反馈口。

图4 压力补偿器仿真模型

为便于有针对性的仿真分析,根据笔者在参考文献[15]中给出的煤矿行走机械LRDS液压系统仿真模型,建立以两联多路阀中压力补偿器为核心的控制回路,如图5所示,主要包括变量泵、变量机构、负载敏感阀、负载、LUDV多路阀中的节流阀和压力补偿器等。

图5 压力补偿器仿真系统

2.2 参数设置

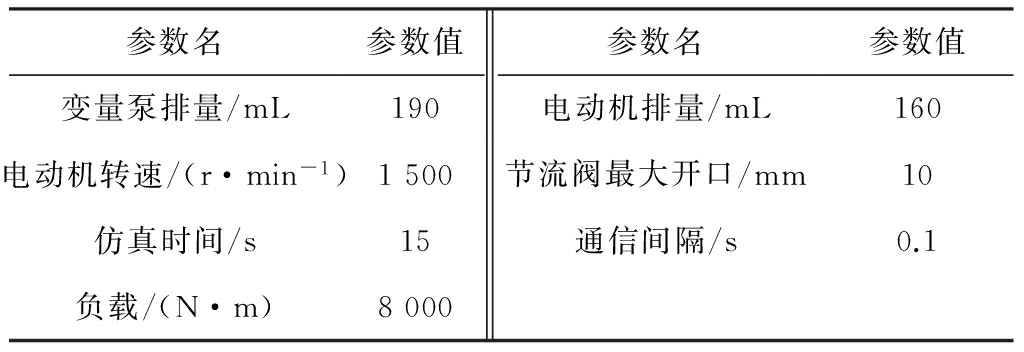

图5中,除压力补偿器外,其余模型的建立和参数的设置在参考文献[15]有详细介绍和说明,对于压力补偿器模型,主要参数设置见表1。压力补偿器仿真系统参数设置见表2。

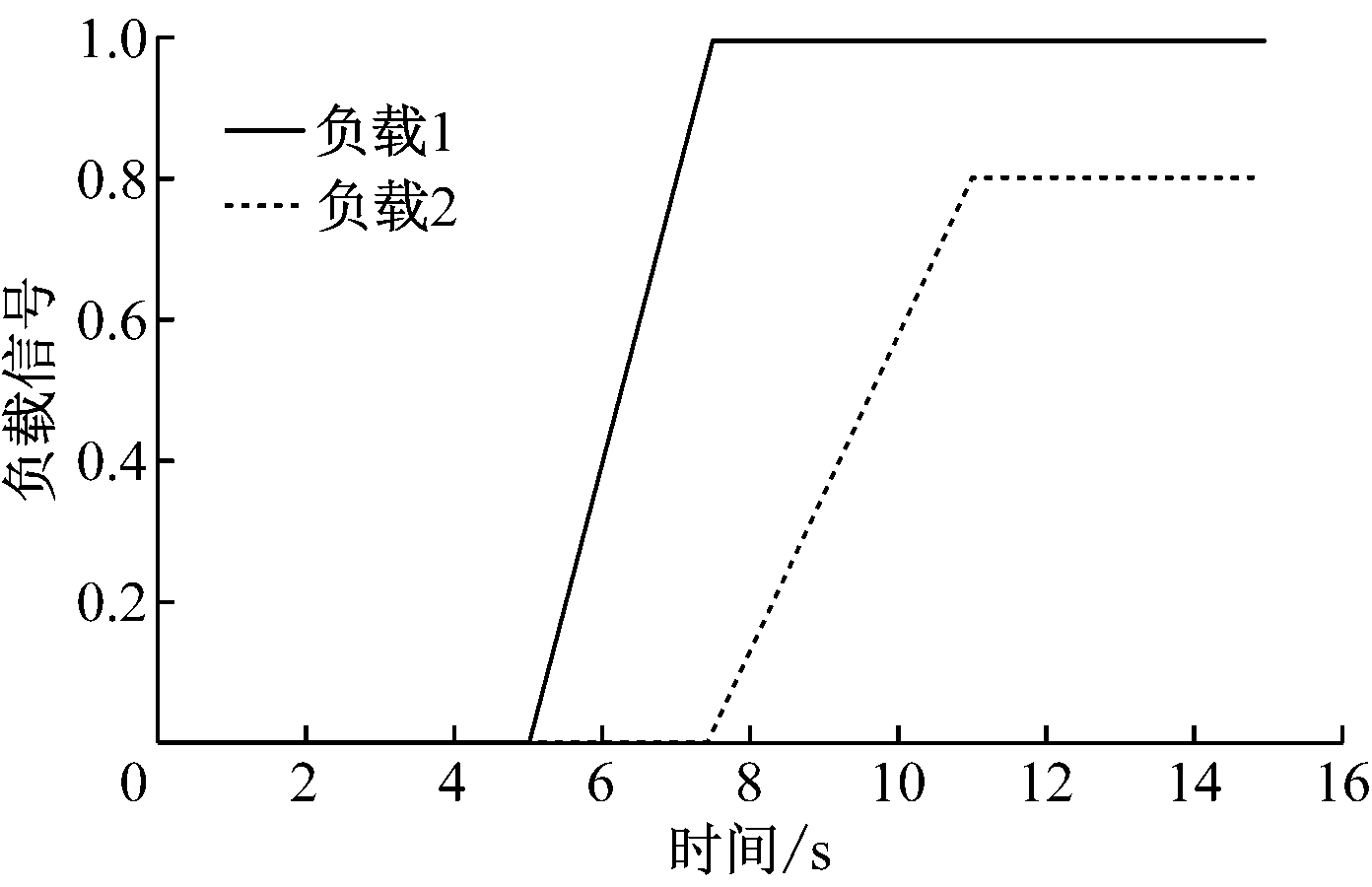

给定负载信号曲线,包括空载、加载、负载恒定3个过程,如图6所示。给定多路阀中节流阀开口系数曲线,包括开口封闭、变大、恒定3个过程,如图7所示。

表1 压力补偿器主要参数

表2 压力补偿器仿真系统主要参数

图6 负载信号曲线

图7 节流阀开口系数曲线

2.3 结果分析

在给定仿真时间内,变量泵与负载压力曲线如图8所示。0~1 s,节流阀1、2尚未打开,系统处于低压待机状态,变量泵出口压力约为25 MPa;1~15 s,节流阀1、2分别逐渐开启直至最大,负载1、2压力不断增加,变量泵工作压力始终满足式(5),符合LUDV系统的压力控制特性。

pp=max(pL1,pL2)+25

(5)

节流阀进出口压力特性曲线如图9所示。对比节流阈1进出口压力可知,节流阀1进出口两端压差始终维持在2.5MPa左右;对比节流阀2进出口压力可知,7~15s,节流阀2开启后,其出口压力与节流阀1相同,进出口压差为2.5MPa。所以,节流阀1、2开启后,两端压差始终相同,符合LUDV系统中后置压力补偿器的压力控制特性。

图8 变量泵与负载压力曲线

图9 节流阀进出口压力特性曲线

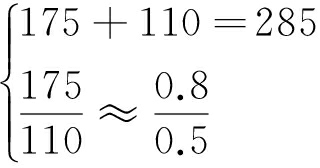

变量泵与多路阀流量曲线如图10所示。0~1s,节流阀1、2尚未打开,系统处于低压待机状态,变量泵输出流量几乎为0。1~9s,变量泵输出流量随着节流阀1、2的开启逐渐变大直至满排量工作。9~15s,节流阀1、2开口继续增大,所需流量大于变量泵能够提供的最大流量,系统流量根据图7所示的节流阀1、2的开口比例进行分配:节流阀1的开口系数为0.8,流量为175L/min;节流阀2的开口系数为0.5,流量为110L/min。节流阀的开口系数和流量的关系满足式(6),符合LUDV系统流量饱和时按比例分配的特点。

图10 变量泵与多路阀流量曲线

(6)

对LUDV多路阀中的压力补偿器的工作原理和结构进行了研究,并在AMESim平台上完成了仿真分析。仿真结果表明,系统压力仅取决于最大负载压力;压力补偿器的节流作用使得每一联节流阀前后两端压力、压差始终相等;系统未达到最大输出流量时,多路阀每一联的流量只与其开口大小有关;系统达到最大输出流量后,多路阀每一联的流量按照开口比例分配,与基于结构分析的受力计算结果相符。

参考文献:

[1] 杨华勇,曹剑,徐兵,等.多路换向阀的发展历程与研究展望[J].机械工程学报,2005,41(10):1-5.

[2] 路甬祥.液压与气动技术手册[M].北京:机械工业出版社,2002.

[3] 肖前龙,廖金军.负载敏感LUDV系统特性分析与研究[J].流体传动与控制,2014(5):1-5.

[4] 彭晓,周志鸿.液压挖掘机LUDV控制系统分析[J].液压气动与密封,2011,31(12):3-6.

[5] 张圣峰,徐兵,刘伟,等.LUDV多路阀中节流阀的仿真分析[J].机电工程,2011,28(9):1036-1039.

[6] 徐兵,曾定荣,葛耀峥,等. 负载口独立控制负载敏感系统模式切换特性[J].浙江大学学报(工学版),2011,45(5):858-863.

[7] 庞晓旭.EBZ135悬臂式掘进机液压控制系统的研究[D].太原:太原理工大学,2010.

[8] 童小冬.横轴式掘进机电液控制仿真研究[D].淮南:安徽理工大学,2007.

[9] 刘伟,徐兵,杨华勇,等.LUDV多路阀的挖掘机电液流量匹配控制系统特性[J].浙江大学学报(工学版),2012,46(8):1360-1368.

[10] 牛越胜,张圣峰,徐兵,等.LUDV多路阀中压力补偿阀的仿真分析[J].机电工程,2011,28(8):914-917.

[11] 陈欠根,纪云锋,吴万荣.负载独立流量分配(LUDV)控制系统[J].液压与气动,2003,3(10):10-11.

[12] 张利平.液压阀原理、使用与维护[M].北京:化学工业出版社,2005.

[13] 李萌,蔡文远.基于AMESim的负荷传感与LUDV液压系统的仿真研究[J].液压气动与密封,2011,31(9):49-53.

[14] 巩秀江,刘军,张洪德.流量分配系统(LUDV)的应用与研究[J].液压气动与密封,2012,32(12):75-77.

[15] 薛亚峰.全液控变量泵复合控制功能的仿真分析[J].流体传动与控制,2015(2):33-39.

XUE Yafeng

(CCTEG Taiyuan Research Institute, Taiyuan 030006, China)

Abstract:Firstly, internal structure and working principle of LUDV multi-way valve were analyzed. Then, pressure compensation effect of tee joint pressure compensator of LUDV multi-way valve was analyzed by stress calculation according to simplified LUDV system. Finally, pressure inlet and outlet pressure characteristics of the pressure compensator were simulated and analyzed based on AMESim platform. The simulation results verify rationality and correctness of relevant parameter design of the tee joint pressure compensator, and provides basis for structural optimization of LUDV multi-way valve.

Key words:load independent flow distribution; multi-way valve; pressure compensator; pressure characteristics; LUDV

文章编号:1671-251X(2017)02-0071-04

DOI:10.13272/j.issn.1671-251x.2017.02.015

收稿日期:2016-07-19;

修回日期:2017-01-03;责任编辑:胡娴。

基金项目:中国煤炭科工集团太原研究院有限公司自立项目(Z2014-03)。

作者简介:薛亚峰(1985-),男,山西榆次人,助理研究员,硕士,主要从事液压系统的设计和液压元件的开发工作,E-mail:xueyafeng051@163.com。

中图分类号:TD401

文献标志码:A

网络出版:时间:2017-01-22 10:40

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20170122.1040.015.html

薛亚峰.负载独立流量分配多路阀三通压力补偿器仿真分析[J].工矿自动化,2017,43(2):71-74.