图1 综采工作面设备布局(俯视)

石勇1,2, 林江2, 崔志芳3, 袁小勤3

(1.东华大学 机械工程学院, 上海 201620;2.上海创力集团股份有限公司, 上海 201706;3.山西新元煤炭有限责任公司, 山西 晋中 045400)

摘要:针对综采工作面的双向割煤生产作业特点,分析了采煤机、液压支架、刮板输送机联合运转时的协调控制过程,根据采煤生产作业中刮板输送机弯曲段形成原理,提出了刮板输送机弯曲段形成的数学模型;在该模型基础上,分析了工作面中部液压支架跟机自动化作业的工艺过程,提出了综采工作面中部跟机自动化控制数学模型;根据该综采工作面中部跟机自动化控制数学模型,对某煤矿3107综采工作面相关参数进行了计算,并总结了3107综采工作面中部跟机自动化生产的经验。应用结果表明,综采工作面中部跟机自动化控制的数学模型与跟机自动化工艺过程相吻合,为进一步实现智能化综采工作面提供了理论基础。

关键词:煤炭开采; 综采工作面; 跟机自动化; 采煤机; 液压支架; 刮板输送机

煤炭开采属于高危行业,在煤炭开采中,总是伴随着各种事故发生的风险[1-2],如瓦斯爆炸、粉尘爆炸、透水、冒顶等。另外,在煤炭开采中,工作人员长时间处于粉尘环境,无法避免尘肺病[3]。

为降低煤炭开采对人身的伤害,必须要发展自动化、智能化、无人化开采[4]。而自动化、智能化、无人化开采的基础是实现“三机”(采煤机、刮板输送机、液压支架)的自动化、智能化联合运转[5]。“三机”自动化、智能化控制的关键点在于采煤机、液压支架的生产工艺之间的协调控制,即跟机自动化[6]作业。跟机自动化控制功能的应用降低了煤矿工人的劳动强度,提高了煤矿生产效率[7]。其实现方式由综采工作面的进刀方式[8-9]、生产工艺[10]、移架方式[11]等决定。

朱小林等[12]根据液压支架的工作过程,研究了采煤机的行走速度对跟机自动化的影响,但没有分析采煤机与液压支架的其他联动相关过程。田成金等[13]阐述了双向割煤跟机自动化工艺过程,但没有对中部跟机过程进行详细分析。陶显等[14]、张守祥等[15]对跟机自动化进行了简化建模,但没有对中部跟机过程进行建模。于亚运等[16]建立了跟机自动化系统数学模型,但没有详细考虑弯曲段推溜行程问题。张智喆等[17]使用间接的采煤机运动轨迹检测方式,实现了对刮板输送机弯曲段的检测,但没有给出具体的推导弯曲段形成的数学原理。

目前,综采工作面主要采用工作面端部斜切进刀、双向割煤方式。本文根据该作业方式特点,分析了采煤机、刮板输送机、液压支架联合运转时的协调控制过程,提出了刮板输送机弯曲段推移的数学模型,以及在工作面中部液压支架跟机自动化控制的数学模型。

综采工作面设备布局如图1所示。在综采工作面生产作业过程中,液压支架掩护内部的设备、人员。采煤机通过行走齿轮咬合刮板输送机上的销排实现左右行走[18-19],同时左右摇臂带动滚筒根据工作面情况适当上升与下降,行走前方滚筒在上方割顶刀,后方滚筒在下方割底刀。刮板输送机将截割下来的煤运出工作面。

跟机自动化是以采煤机的位置和行走方向为基准,各个支架根据综采工作面的工艺要求,在采煤机前方(采煤机行走方向为前)的支架自动收回煤壁支护的护帮板,以便让采煤机正常通过,互不干涉;在采煤机后方的支架及时自动移架,完成对割煤后悬空顶板的支护,并适时伸出护帮板,防止煤壁垮落;在移架完成后的适当距离自动推移刮板输送机(形成弯曲段),将采煤机滚筒装煤剩下的煤块装载至刮板输送机上,并为下一刀割煤循环做准备。

图1 综采工作面设备布局(俯视)

跟机自动化的目标是实现工作面采煤设备的自动推进,并保证采煤机与液压支架互不干涉;刮板输送机保持良好的运行姿态,并保证其直线度;对工作面顶板、煤壁进行有效管理,保证支护强度达到设定的初撑力[6]。

在综采工作面中部跟机自动化生产作业时,液压支架根据采煤机的位置和行走方向,完成护帮板的伸缩、推溜、移架的自动控制。在移架自动控制过程中,液压支架的推移千斤顶根据设定的弯曲段长度,自动推移刮板输送机的溜槽,由推移千斤顶的执行时间、推移行程确定弯曲段每节溜槽的推移量。

2.1 刮板输送机弯曲段数学模型

工作面弯曲段长度与斜切进刀的时间相对应;弯曲段过长,增加了采煤机割1刀煤的时间;弯曲段过短,推刮板输送机溜槽时可能会发生将刮板链顶断或顶脱槽、溜槽间错槽等事故。合理使用刮板输送机可弯曲性能的关键是确定可弯曲段的合理长度。

在液压支架立柱支护强度达到设定的初撑力时,下方的推移千斤顶方可推移刮板输送机的溜槽,形成弯曲段。当推移千斤顶推移刮板输送机的溜槽时,溜槽会自然出现2段长度相等、方向相反的对称弯曲段[20]。

根据弯曲段溜槽个数Nc的奇偶性,可得图2中的2种状态。图3为2个溜槽之间的转角局部示意。

(a) Nc为偶数时(Nc=2m)

(b) Nc为奇数时(Nc=2m+1)

图2 刮板输送机弯曲段状态

图3 2个溜槽转角局部示意

当溜槽数Nc=2m(m=1,2,…)时,推移步距为

Sp=

(1)

式中:l为每节溜槽的长度,m;α为溜槽间的水平转角,°;lw为每节溜槽的宽度,m。

每节溜槽的推移距离bi(i=1,2,…,Nc)计算公式如下。

1≤i≤m时,

(2)

式中:lx为溜槽间水平转角α对应的弦长,m;β为弦所对应的转角,°。

m<i≤2m时,

(3)

当溜槽数Nc=2m+1时,推移步距为

(4)

图3中经过几何计算可得弯曲段溜槽间水平转角α对应的弦长为

(5)

每节溜槽的推移距离计算公式如下。

1≤i≤m时,

(6)

i=m+1时,

(7)

m+1<i<2m+1时,

(8)

2.2 中部跟机数学模型

采煤机位于工作面中部,其尺寸如图4所示。

图4 采煤机尺寸

当采煤机与工作面左端相距Sx时,右滚筒(前滚筒)右边缘与工作面左端的距离为

(9)

式中:q为采煤机牵引方向(q=1表示采煤机向右牵引,q=-1表示采煤机向左牵引);L1为采煤机回转中心距,m;L2为摇臂长度,m;γ为右滚筒相对于机身转过的角度(当滚筒中心处于回转中心线以上时,γ>0),°;R为滚筒半径,m。

左滚筒(后滚筒)左边缘与工作面左端的距离为

(10)

式中η为左滚筒相对于机身转过的角度(当滚筒中心处于回转中心线以上时,η>0),°。

右滚筒采高为

(11)

式中H0为回转中心距底板高度,m。

左滚筒采高为

(12)

液压支架动作包括护帮板的伸缩动作、移架动作、推溜动作。支架动作与采煤机位置的关系如图5所示。

图5 支架动作与采煤机位置的关系

采煤机位置与支架动作的函数如下。

(1) 护帮板的伸缩动作。为避免在割煤过程中,采煤机的前滚筒割到支架,位于前滚筒前方Df个支架距离的支架护帮板需要收回,收护帮板个数为Nd。在采煤机后滚筒后方Db个支架距离处,支架完成移架动作后,护帮板需要及时伸出,伸护帮板个数为Np,防止出现煤壁片帮。

(2) 移架动作。在采煤机后滚筒后方Db个支架距离处,进行移架操作。移架个数为Nm。

(3) 推溜动作。为了保证采煤机的正常使用,一般要求距离后滚筒后方Dc(Dc=Nc+Nm+Db)个支架处,才允许刮板输送机进行推溜动作。

推溜动作函数如下。

q=1时,当前支架Px在左滚筒处支架后方Dc个支架距离时,刮板输送机开始推溜,推溜函数为

(13)

式中![]() 。

。

q=-1时,当前支架Px在右滚筒处支架后方Dc个支架距离时,刮板输送机开始推溜,推溜函数为

(14)

式中![]()

一般情况下,支架宽度为1.5 m,即l=1.5 m;在采煤机前方离前滚筒 2—5个支架处(即Df=2—5)开始收护帮板;在采煤机后方离采煤机后滚筒2—5个支架处(即Db=2—5)移架,移架完成后伸护帮板;刮板输送机弯曲段长度不小于 15 m(即![]() Nc≥10);距离采煤机后滚筒6—8个支架处开始推溜(即Dc-Nc=6—8)。

Nc≥10);距离采煤机后滚筒6—8个支架处开始推溜(即Dc-Nc=6—8)。

山西新元煤炭有限责任公司3107综采工作面可采走向长度为1 591.4 m,工作面宽度为240 m,煤厚2.2~3.2 m,倾角为2~4°,煤炭可采储量为160万t。工作面主要配套设备:ZY6800/18/37D 型液压支架,共162架,配有电液控系统;MG400/930-WD型采煤机,配有动力载波数据通信系统;SGZ1000/1400 型刮板输送机,配有ZQS127-Z监控系统。

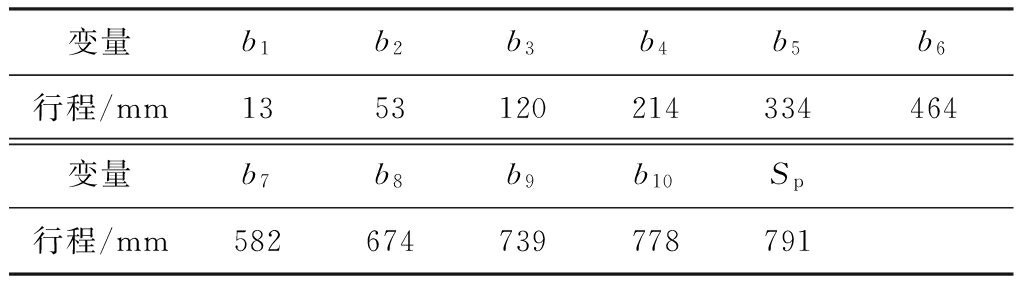

该工作面中部跟机自动化具体参数:l=1.5 m,Df=3,Db=3,Nc=10,Dc=18,Sp=0.8 m,α=1°。使用跟机自动化数学模型对该工作面的参数进行计算,所得每节溜槽的推移距离bi、推移步距Sp见表1。可看出推移步距为0.791 m,与工作面要求的步距(0.8 m)误差为1.1%。

表1 弯曲段推溜位移

基于跟机自动化数学模型的跟机自动化控制系统已在3107工作面正常使用,监控画面如图6所示。从最上面一排柱状图的长短可看出推移千斤顶位移的变化情况,从而可以直观地观察刮板输送机的弯曲段变化情况。跟机自动化工艺过程与本文所建数学模型相吻合。

跟机自动化控制系统的应用降低了工人的劳动强度,提高了采煤效率。但是该系统在运行过程中暴露了一些问题,需要进一步改进与提升,如系统自动拉架过程中,经常出现拉架不到位的情况,需要人工补拉;系统自动推溜时,经常出现推溜不到位的情况,需要人工补推。

图6 跟机自动化控制系统监控画面

(1) 刮板输送机弯曲段的数学模型,为跟机自动化弯曲段的控制提供了数学依据。

(2) 刮板输送机弯曲段的数学模型,为解决跟机自动化生产中出现的推溜不到位现象,提供了数学计算基础,可为控制系统的完善提供一定的帮助。

(3) 跟机自动化控制的数学模型,为综采工作面跟机自动化控制提供了控制基础。

(4) 跟机自动化控制的数学模型,为满足不同综采工作面的不同工艺条件,以及进一步完善、提高跟机自动化控制系统的适应性提供了数学基础。

参考文献:

[1] CHEN Hong,QI Hui,LONG Ruyin,et al.Research on 10-year tendency of China coal mine accidents and the characteristics of human factors[J].Safety Science,2012,50(4):745-750.

[2] SPADA M,BURGHERR P.An aftermath analysis of the 2014 coal mine accident in Soma,Turkey:use of risk performance indicators based on historical experience[J].Accident Analysis & Prevention,2016,87:134-140.

[3] MAHDEVARI S,SHAHRIAR K,ESFAHANIPOUR A.Human health and safety risks management in underground coal mines using fuzzy TOPSIS[J].Science of the Total Environment,2014,488/489:85-99.

[4] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34.

[5] REID D C,RALSTON J C,DUNN M T,et al.Longwall shearer automation:from research to reality[M]//Billingsley J,Bradbeer R.Mechatronics and Machine Vision in Practice.Berlin:Springer,2007.

[6] 牛剑峰.综采液压支架跟机自动化智能化控制系统研究[J].煤炭科学技术,2015,43(12):85-91.

[7] 管俊才,柳军涛,李晓林.新元公司3205综采工作面自动化系统的研究与应用[J].煤矿现代化,2014(3):117-119.

[8] 郭宏伟.综采工作面长度与进刀方式的选择[J].山西科技,2007(1):142.

[9] 王永建,侯金平.采煤进刀方式对缩短循环时间的影响分析[J].煤炭工程,2007(7):63-65.

[10] 郭明飞.综采工作面自动化跟机采煤工艺研究[J].机械管理开发,2016(4):98-101.

[11] 王力军,王会枝,吴宗泽.煤矿综采工作面“三机”联动控制策略研究[J].煤矿机械,2015,36(3):90-91.

[12] 朱小林,李首滨.采煤机速度对综采工作面跟机自动化影响研究[J].煤炭工程,2008(2):79-81.

[13] 田成金,魏文艳,朱小林.基于SAC型液压支架电液控制系统的跟机自动化技术研究[J].煤矿开采,2012,17(2):46-50.

[14] 陶显,林福严,张晓青,等.液压支架电液控制系统跟机自动化技术研究[J].煤炭科学技术,2012,40(12):84-87.

[15] 张守祥,王汝琳,刘芳.综采跟机自动化系统分析与建模[J].工矿自动化,2006,32(4):4-7.

[16] 于亚运,宋建成,田慕琴,等.液压支架跟机自动控制系统的开发及应用[J].煤矿机械,2015,36(8):235-239.

[17] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521.

[18] XU Bing,ZHANG Yinfeng,CHENG Min.An effective method for longwall automation in thin coal seam[C]//The 10th IEEE International Conference on Industrial Informatics,Beijing,2012:565-569.

[19] RALSTON J C,REID D C,DUNN M T,et al.Longwall automation:delivering enabling technology to achieve safer and more productive underground mining[J].International Journal of Mining Science and Technology,2015,25(6):865-876.

[20] 姜学云.回采面刮板输送机弯曲段长度的计算[J].煤炭科学技术,1985,13(10):17-19.

SHI Yong1,2, LIN Jiang2, CUI Zhifang3, YUAN Xiaoqin3

(1.College of Mechanical Engineering, Donghua University, Shanghai 201620,China;2.Shanghai Chuangli Group Co., Ltd., Shanghai 201706,China;3.Shanxi Xinyuan Coal Co., Ltd., Jinzhong 045400,China)

Abstract:With consideration of bi-directional cutting characteristics of fully mechanized mining face and analysis of coordinated control of shear, hydraulic support and scraper conveyor, a mathematical model was firstly proposed to describe curved path of scraper conveyor according to formation principle of curved route when scraper conveyor was working during the mining production. Based on the model, working process of automatic following technology of hydraulic support in the middle of fully mechanized mining face was analyzed and a mathematical model of automatic following control in the middle of fully mechanized mining face was further built. Parameters of 3107 work face of a coal mine were calculated according to the mathematical model of automatic following control, and experiences during real production were concluded. The application result shows the model of automatic following control has a good coincidence with the actual following technique in working process, which can provide a theoretical basis for further realization of intelligent mechanized mining face.

Key words:coal mining; fully mechanized coal face; automatic following control; shearer; hydraulic support; scraper conveyor

文章编号:1671-251X(2016)11-0014-06

DOI:10.13272/j.issn.1671-251x.2016.11.004

石勇,林江,崔志芳,等.综采工作面中部跟机自动化控制的数学模型[J].工矿自动化,2016,42(11):14-19.

收稿日期:2016-07-13;

修回日期:2016-09-27;责任编辑:李明。

基金项目:中央高校基本科研业务费资助项目(15D310302)。

作者简介:石勇(1981-),男,江苏淮安人,工程师,博士研究生,现主要从事采煤机、掘进机电气控制系统设计、研发工作,E-mail:jackyshiy@163.com。

中图分类号:TD355/63

文献标志码:A

网络出版:时间:2016-10-28 16:22

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20161028.1622.003.html